回坡底煤矿10-108工作面过E8陷落柱技术研究

2021-10-22张红

张 红

(霍州煤电集团汾河焦煤股份有限公司回坡底矿,山西 洪洞 041600)

0 引言

陷落柱是煤系下可溶性岩层经地下水强烈溶蚀后,形成一定的溶洞,经过地下各种地质因素的作用,引起上覆岩层失稳和塌陷,形成筒状的柱体,是岩溶引起的一种较为特殊的地质现象。陷落柱对地下工程,特别是对煤矿井巷采掘工程的影响比较大,比如采煤工作面的布置、资源的损失、巷道的延伸,甚至影响煤炭的质量,进而影响煤矿企业经济效益[1-4]。

1 工作面概况

10-108工作面巷道底板最高点位于回风顺槽“3”测点,底板标高+480.222 m,最低点位于胶带顺槽“J35”测点,底板标高+368.105 m,最高点和最低点高差为112.117 m。工作面为东一采区,南北均为未采区,东面接+556 m水平轨道大巷,西面为矿界。煤层埋深427~537 m。工作面采用走向长壁、后退式一次采全高全部垮落式综合机械化采煤法。

2 E8陷落柱具体情况

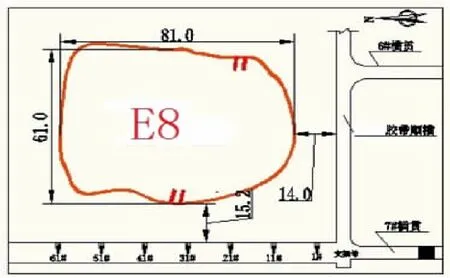

E8陷落柱位于10-108工作面西南角,在工作面回采范围之内,最近点距胶带顺槽14 m,距切眼15 m,俯视平面近似椭圆;该陷落柱长轴为南北方向,轴长81 m,短轴为东西方向,轴长61 m;陷落柱内不富水,填充物主要为中、粗粒砂岩和泥岩,块状,且大小不等,堆积无序。陷落柱不导水,不富水;柱体内岩性主要为泥质砂岩、中-细粒砂岩、泥岩等,块状,大小不一,无序堆积;胶结性好,硬度中等。

图1 10-108工作面E8陷落柱探测边界示意图

图2 10-108工作面E8陷落柱揭露区域示意图

3 过陷落柱前期准备工作

1)规程措施编制。根据地测部提供的关于E8陷落柱水文地质情况和现场调研情况,对陷落柱揭露时可能出现的各种情况进行了分析,针对此次过陷落柱措施编制安全技术措施。

2)完善压风系统。对工作面的压风管路进行全面排查,存在漏风问题及时采取措施处理,保证工作面使用风动设备打眼作业时的供风风压。增设两通以保证多台钻机的同时运行。

3)完善排水系统。根据排水设计和现场实际情况,及时完善排水设备和排水管路。

4)材料配件备用。结合陷落柱的特点、工作面设备运行状态及过陷落柱工序特点,分析确定易损设备配件(前后溜和转载机刮板、链环、机组刀齿、滚筒、摇臂、支架液压千斤顶等),确定其他需用材料配件和作业工器具;提前报计划,并积极与相关部门沟通,陷落柱揭露前备用到现场。

4 顶板、煤墙管理

1)陷落柱边界注浆。陷落柱两侧与煤体交接处,煤体酥碎,易片帮;每日对陷落柱边界前后10 m范围的注化学浆(大成1号)进行加固。从现场揭露效果看,注浆效果明显,化学浆的扩散性和粘结性使煤体及围岩得到有效加固,同时防止破碎区域继续向两侧扩大。

2)改变爆破工艺。对全岩区域放震动炮时,由于顶、底板部分大块坚硬的岩石未能全部暴露出来,按照既定的炮眼布置和装药爆破后岩石未完全碎裂,采高范围仍有硬岩,顶、底区域机组无法切割,直接影响支架前移和顶溜。针对该现象及时改变打眼和装药工艺,若顶、板存在未完全暴露的大块硬岩,则增大炮眼的角度,增加装药量(由2卷药增加为3卷);爆破后效果明显,采高范围顶底无遗留硬岩。

3)顶板上网。陷落柱揭露前期,工作面20-40号架范围为急坡,顶板破碎,同时动态调整支架形态不断对顶板扰动,形成恶性循环,导致该区域顶板管理困难。12月26日4点半,顶板注浆加固完成,开始在20-45号架范围上单层金属网,有效防止该区域架间漏矸,便于支架形态的调整,同时提高了推进效率。

5 过陷落柱工艺

5.1 多层次注浆管理顶板

在陷落柱揭露初期,切眼20-50号架区段为急陡坡,平均倾角为17°,最大倾角为20°,同时底板松软,导致支架形态管理难度大,控顶效果差。工作面在19-35架出现挤架、咬架,支架倾斜问题,需进行支架摆架,对顶板的管控、加固尤为重要。

针对这一问题,利用注浆料不同膨胀系数,采用多层次顶板注浆加固,用浅孔注膨胀系数较大的注浆料对顶板裂隙进行封闭,用深孔注膨胀系数较小且黏结性强的注浆料进行加固,有效避免顶板裂隙的漏浆、跑浆,多层次化注浆,突破了过陷落柱顶板管理瓶颈,解决了顶板注浆漏浆、跑浆难题,降低了注浆成本,有效管控陷落柱影响区域的顶板,为调整支架形态提供有利条件。

原因分析:

1)在陷落柱揭露初期,工作面切眼地质条件复杂,从20-50架为急陡坡,且工作面底板松软,支架随陡坡底板倾斜,造成应力集中,继而倒架。

2)在揭露初期,工作面急于推进,造成现场支架操作不当,造成挤架、咬架,进而导致支架倾斜。

3)工作面支架液管、液压顶等老化严重,串漏液、自落情况严重,造成现场顶板支护效果差,支架操作困难。

总结:共计施工钻孔43个,注新料833桶,注旧料1 402桶。经过顶板注浆,顶板完整性提高,便于工作面摆架、扶架操作。

图3 10-108工作面E8E陷落柱揭露区域注浆情况示意图

5.2 深孔预裂爆破试用

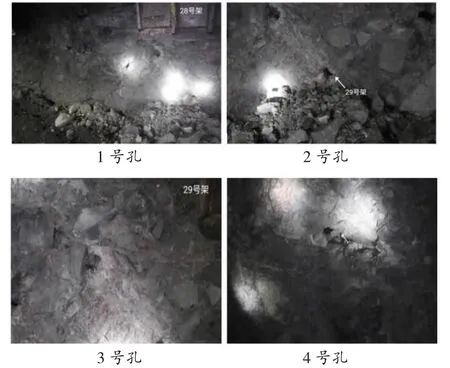

以往过陷落柱措施中,由于“陷落柱”岩石硬度高、难切割的情况,必须采用放炮作业。常规放炮打设炮眼数量多,且需分次爆破存在耗时长问题。此次过陷落柱中采用大孔径深孔预裂爆破技术,在工作面陷落柱区段28-31号支架范围内施工4个80 mm大孔径钻孔进行横向爆破,促使孔间生成大量贯通裂隙,采煤机可直接截割通过,实现快速回采推进。

过陷落柱初期,每个炮眼装药量为400 g,在实际放炮过程中发现,效果不理想,特别顶底板嵌入煤墙未完全暴露在采高范围的大块硬岩,存在爆破后顶底区域机组仍无法截割,直接影响支架前移和顶溜,采高又无法保证。针对上述情况及时进行调整:炮眼设计长度为1 800 mm,眼距0.5 m,采用三花布置,装药量原则上每孔400 g,根据现场放炮松动效果,若遇岩石为砂岩时,每平米砂岩上打设的8个炮眼中有4个装药量可调整为600 g,全部药卷正向装药;顶底角存在嵌入煤墙的大块硬岩,将孔深更改为2.0 m,上排眼上仰角度调整为20°(设计角度18°),下排眼下俯角度调整为20°(设计角度18°)。后期的爆破效果证明,坚硬岩石更改每孔600 g炸药,爆破效果良好,顶底角采高范围硬岩破碎效果较好,机组可直接截割通过。

根据后期陷落柱通过情况跟踪,通过陷落柱深孔预裂爆破封孔区段后,在工作面28-31号架段未进行常规爆破措施。工作面在此区段回采推进顺利,未受到影响。爆破效果情况如下:

图4 爆破效果情况图

6 结论

1)遇地质构造必须有详细的通过方案,明确遇特俗情况的应急处置措施。

2)顶板破碎严重区域,采用不同性能的注浆料多层次注浆加固管理顶板,效果显著,可在今后顶板管理中推广应用

3)深孔预裂试验,在后期推进中验证效果明显,可在今后过陷落柱及断层等地质构造中推广。