佳瑞煤矿15101工作面采空区综合防灭火技术研究

2021-10-22郭建明

郭建明

(山西潞安化工集团左权佳瑞煤业有限公司,山西 左权 032600)

1 工程概况

山西潞安集团左权佳瑞煤业有限公司15101工作面位于一采区,工作面开采15号煤层,煤层平均厚度为5.50 m,结构复杂,一般含1~3层夹矸,单层夹矸最大厚度可达0.41 m。煤层顶板为砂质泥岩,底板为泥岩。工作面采用综采放顶煤开采方法,全部垮落法管理顶板。根据矿井地质资料可知,15号煤层自燃倾向性等级为Ⅱ级,属于自燃煤层,煤尘具有爆炸性,由于工作面采用综放开采,放煤作业时会遗留大量煤炭在采空区内,现为防止采空区出现自燃现象,特进行采空区自燃三带及防灭火方案的分析与设计。

2 采空区自燃“三带”分布

为掌握15101工作面采空区自燃“三带”的分布规律,采用现场观测的方式进行采空区观测分析,具体观测方案及结果分析如下:

2.1 观测方案

对于煤层的自然发火,在煤的氧化放热性能一定是,当浮煤的粒度和厚度一定时,此时若采空区内的供养充分时,若在煤的自然发火期内,当工作面的回采推进距离小于氧化带的宽度时,此时则可能会在采空区后方出现浮煤自燃的现象,因此若想要掌握采空区内浮煤自燃规律,则必须掌握采空区氧化带的原始温度和范围,还需掌握与遗煤自燃相关的指标气体浓度,当掌握这些参数时,即能够有效预测采空区内部浮煤自燃的危险程度[1-2]。

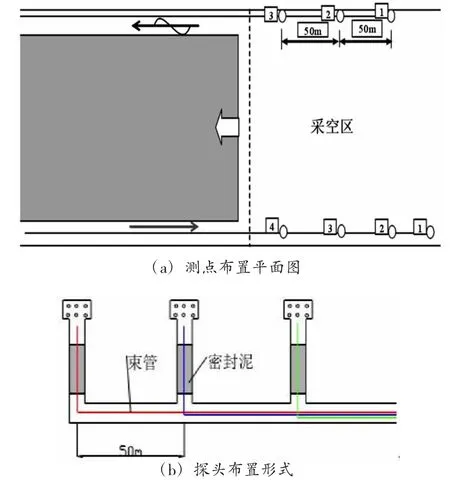

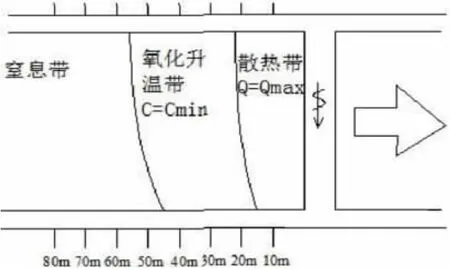

基于上述原则,确定15101工作面主要通过采空区预埋管路的方式进行采空区气样分析及温度测定,并对采空区内部的气体浓度和温度进行测定,同时为形成对比分析,进一步对工作面气体浓度、温度及风量进行测定,测定作业时主要使用到的仪器为:秒表、风表、便携式CO、O2、CO2、CH4测定仪,小型真空抽气泵、矿用气相色谱仪[3-4]。采空区气体成分观测时采用真空泵抽气法,采空区温度观测采用埋设热电阻测定法,埋管观测点的布置形式如图1所示。

图1 采空区埋管测点布置形式示意图

采空区气体成分测定在距工作面150~200 m范围内进行,每间隔50 m设置1个探头,共计在采空区进风侧设置4个探头,在采空区回风侧设置3个探头,在工作面回采作业时,同时进行观测作业;预埋管路采用2英寸的钢管,并将直径为8 mm不同颜色的束管插入采空区内,每根束管监测一种气体;另外为防止采空区积水堵塞束管,将每个探头抬高0.5 m,端头采用三通连接。

2.2 观测结果分析

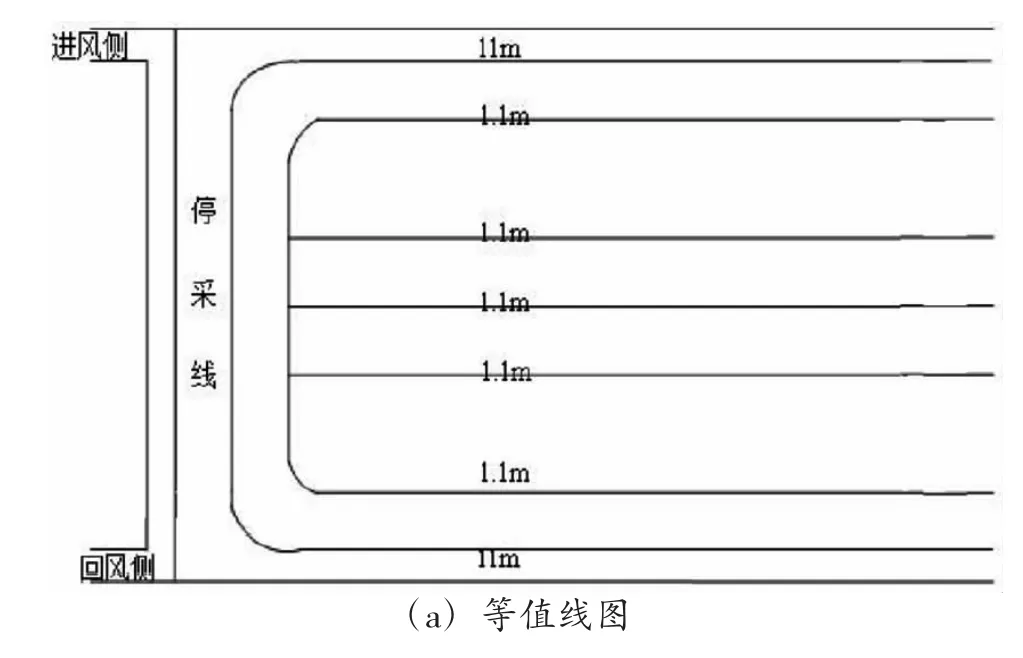

1)浮煤厚度分布:采空区自燃危险区域基本均在浮煤厚度相对较大的区域,因此浮煤厚度是划分自燃危险区的一项重要指标,根据工作面的回采工艺及矿井地质资料,可预测绘制出采空区内浮煤厚度的等值线图如图2所示。

图2 采空区浮煤厚度等值线图

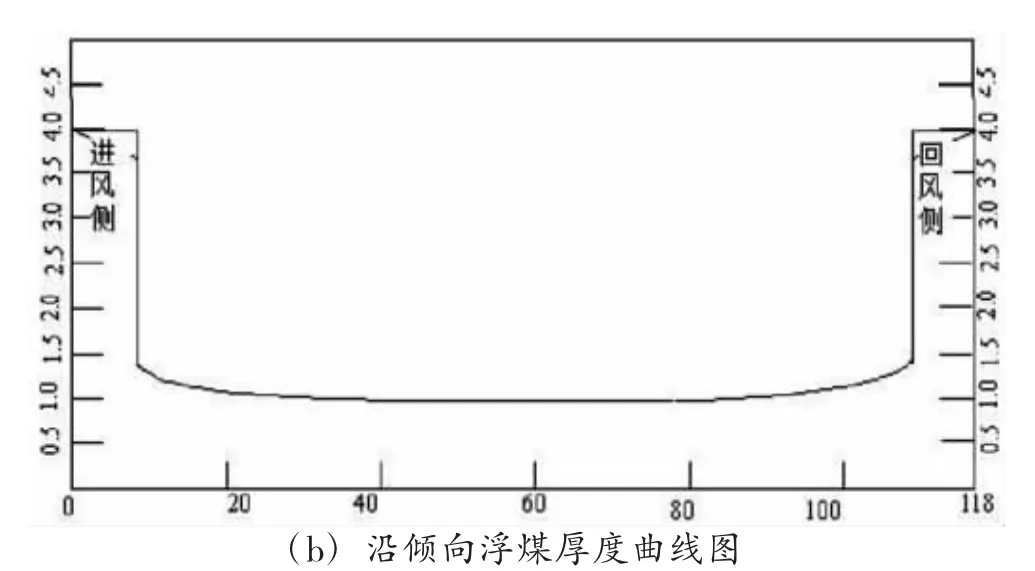

2)采空区氧浓度分布:在进行采空区内氧浓度的观测过程中,可知随着采空区深度的加大,采空区内部的矿压显现规律也逐渐增大,通过对采空区埋管测点监测结果的分析,得出工作面进风侧和回风侧氧浓度曲线如图3所示。

图3 采空区氧浓度分布曲线图

分析图4可知,随着15101工作面回采作业的进行,采空区内测点的氧气浓度呈现出不断下降的趋势,其中采空区回风侧氧气浓度的下降趋势与进风侧相比较快,在采空区回风侧28 m的深度处,此时采空区内的氧气浓度已下降至8%,在采空区进风侧53 m处,采空区内的氧气浓度降低至8%左右;另外从图中能够看出采空区中部的氧气浓度分布呈现出从进风侧向回风侧逐渐递减的趋势,在相同埋入深度处,进风侧的氧气浓度比回风侧氧气浓度大。

3)采空区自燃“三带”划分:根据相关计算理论及工程实践结果[1-2],计算得出采空区进风侧51 m处氧气浓度为7.2%,采空区回风侧42 m处,氧气下限浓度为7%左右,另外基于渗流理论[3-4],结合工作面特征可计算得出在距离工作面15 m的位置处,采空区两道处渗流速度为1.0×10-3m/s,采空区进风侧距工作面23 m位置处,渗流速度为1.1×10-3m/s,基于上述数据可绘制出采空区“三带”分布形式如图4所示。

图4 采空区自燃“三带”分布形态图

分析图4可知,工作面采空区“自燃”三带分布特征如下:进风侧0~23 m为散热带,23~57 m为氧化升温带,大于57 m为窒息带;回风侧0~15m为散热带,15~45 m为氧化升温带,大于45 m为窒息带;基于上述数据可知,进风侧氧化升温带的宽度大于回风侧,且与工作面距离相对较远。

3 防灭火方案及效果

3.1 防灭火方案

根据15101工作面的特征,结合上述采空区自燃“三带”的分布规律,确定工作面防灭火方案为:上下隅角堆垛封堵+采空区注氮+采空区注胶;具体防灭火方案如下:

1)上下隅角堆垛封堵:在工作面两端头每间隔12m构筑一道堆垛封堵墙,墙体厚1.8m,墙体从煤帮构筑到后溜处,墙体在高度方向上接顶接底严实;堆垛材料采用粉煤灰,粉煤灰筑墙完毕后对墙体进行抹面以确保墙体密不漏风,具体布置形式见图5。

图5 上、下隅角端头封堵示意图

封堵用粉煤灰量的计算公式如下:

式中:V为粉煤灰体积量;d为h/2高度位置巷道宽度;w为封堵墙墙体厚度;h为巷道顶底板间距;α为粉煤灰的耗散系数;根据回风巷道的断面为5.5 m×3.2 m的矩形断面,取消耗系数为0.8,可计算得出一堵密封墙所用的粉煤灰量为44 m3。

2)采空区注氮防灭火:15101工作面采空区注氮口设置进风巷内,注氮口的位置为进风侧28.4~42.4 m,基于相关理论研究及工程实践结果可知[5-6],采空区氮气释放口的有效扩散半径约为15~20 m,另外考虑到5号煤层的自然发火期相对较短,进而设置注氮口的间距为30 m;注氮支管经顺风槽埋入采空区中,并在前端连接0.5 m左右的堵头花管,实现花管倾斜向上指向采空区中。

回采期间,当注氮管路埋入采空区20 m后,即可开始注氮作业,在注氮管路埋入40 m时,铺设第2趟注氮管路,并当第2趟注氮管路深入采空区10 m时开启第2趟注氮管路进行注氮作业,并停止第1趟注氮管路,如此循环,直至工作面回采完毕。

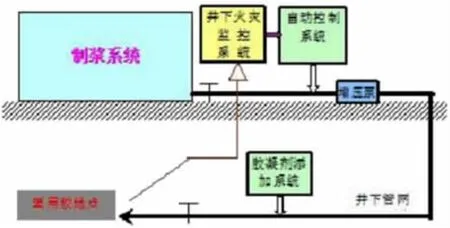

3)采空区注胶防灭火:本次使用的胶体材料由黄土材料+水+悬浮剂+胶体添加剂制备而成,胶体添加剂用量为0.6 kg/m3,成胶时间为1.0~1.5 min,该种胶体材料具有堵漏、降温、阻化和固结水的功能,制胶和注胶工艺流程如图6所示;制备成的胶体材料通过注胶管输送到距离注胶口10 m的位置处,通过预埋管路灌注到采空区内。

图6 注胶工艺系统流程图

3.2 效果分析

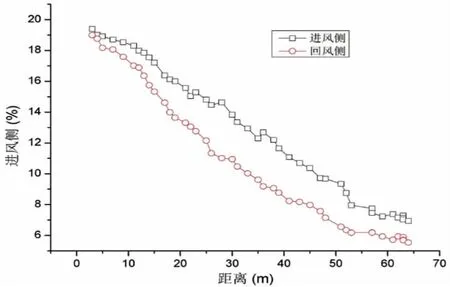

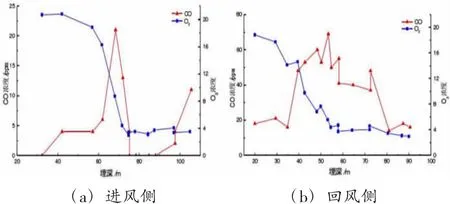

在工作面回采期间,通过束管监测系统对采空区内的氧气及一氧化碳浓度进行监测分析,根据监测结果可得出采空区进风侧和回风侧CO、O2浓度随埋入采空区深度的变化曲线如图7。

图7 O2和CO浓度变化曲线图

分析图7可知,15101工作面回采期间,采空区内的CO浓度最大值未超过80×10-6,采空区内无遗煤自燃现象出现,随着埋入采空区深度的增大,采空区内的氧气浓度呈现出大幅下降的趋势。

4 结论

根据15101工作面的地质条件,通过现场测试的方式对采空区自燃“三带”的分布规律进行分析,得出采空区进风侧和回风侧散热带、氧化带和窒息带的分布规律,结合采空区特征,设计采用上下隅角堆垛封堵+采空区注氮+采空区注胶的防灭火方案,根据防灭火方案实施后采空区内CO和O2浓度的监测分析可知,防灭火方案有效阻止了采空区内遗煤的自燃氧化,为工作面的安全回采提供了保障。