宝钢烧结台车轮给脂机器人系统应用

2021-10-21程明森

程明森

(宝山钢铁股份有限公司总部炼铁厂 上海201900)

1 前言

随着信息革命的不断发展,新一轮的制造业格局引发了对未来制造模式的思考,工业互联网和新一代机器人作为未来智能制造的代表,对未来制造起着决定性作用[1]。近年来,我国工业自动化程度不断提高,随着“中国制造2025”计划的实施以及“工业4.0”战略的推进,工业机器人被越来越多地应用于工业现场,尤其是钢铁行业[2]。

钢铁厂烧结工艺生产过程中,需要对烧结主体设备烧结机的台车轮进行定期给脂作业,确保车轮的良好润滑状态。目前烧结产线通用的台车车轮给脂方式是通过作业人员蹲守在运转移动的烧结机台车车轮旁,操作给脂枪对准台车车轮油嘴进行依次同步注脂。人工给脂作业量大,劳动强度高;同时人工加油脂作业环境差(高温、高粉尘、煤气区域),作业空间狭小,存在人机结合作业,有安全风险。

由于需要在线周期打油,作业时台车车轮是运转的,存在人机接触,作业人员存在一定的安全风险;同时,烧结机旁高温、粉尘以及噪声较大,打油作业劳动强度非常大,烧结机台车装机量大,(一般600平米左右的烧结机台车装机量为180块,每块台车4只车轮,合计800多只车轮)。因此,用工业机器人代替人工进行给脂作业具有很大的应用价值。

因此,宝钢宝山基地炼铁厂3DL烧结机2019年在烧结机产线上采用了机器人自动给脂系统,该系统根据系统编码器传来的位置信息,将信号送给工业机器人,机器人驱动末端手臂实现与台车轮油嘴的同步移动,实现车轮油嘴的预清洁和给脂动作,以此来代替人工对台车轮进行周期给脂。

2 国内外现状

2.1 工艺介绍

目前,国内外钢铁厂烧结矿生产普遍采用DL型带式烧结机,该型烧结机由头尾星轮驱动台车在轨道上运行,台车采用四轮支持的形式在轨道上运行,从烧结机工作面机头位置接受矿料,经点火、抽风、烧结,到达机尾将成品热矿排走,同时台车经尾部星轮翻转至非工作面轨道,然后运行至机头重新装料循环。烧结机台车结构如图1所示。

图1 烧结机台车结构示意图

考虑到运转环境恶劣,高温、粉尘较多,台车轴承及卡套容易进灰、磨损老化,需要周期性地对台车车轮进行注油,改善轴承润滑状况,提高车轮的寿命。

当前国内外普遍的做法是人工在线注油,利用气动高压油脂泵将润滑脂打入牛油枪,作业人员手持牛油枪蹲立在运转的台车轮旁,依次对车轮轴承油嘴进行注脂。

2.2 应用情况

1960年~1970年左右,烧结机台车车轮自动给脂在国外已经实际应用,例如苏联乌拉尔重型机器厂、日本新日铁设计的烧结机成套设备中已经有台车自动润滑装置[3]。国内对这方面的应用较少,最早是1985年上海宝钢一期项目从日本引进的烧结机成套设备上应用过一种机械定位式气动给油脂装置,结构如图2所示。

图2 宝钢一期烧结机引进自动加油装置

工作原理如下:车轮触及限位开关后,电磁阀动作,气缸带动导杆伸出,台车沿轨道前行触碰导杆后拖动给脂机行走机构同步行走。车轮继续行走约15mm后,碰通机控阀使给脂枪头伸出并对准车轮油嘴,同时压紧油嘴给脂。给脂以后,给脂枪头自动缩回,并触碰机控阀使导杆缩回,脱离与轮面的接触。同时行走机构返回原位,接着又使导杆伸到下一个轮子的前面,准备对下一个轮子给脂,如此连续循环完成给每个台车轮自动给脂的工序。

近年来,由于传感器及电气控制技术的改进,限位开关、机控阀等已经被光电开关、电磁阀等替代,但车轮自动给脂的基本原理不变,仍是利用挡块推移定位跟踪对车轮油嘴进行加脂。

此类挡杆定位式自动加油装置,由于现场粉尘较多,动作频繁,故障率较高,寿命短,自动化程度低,与当下“工业4.0”的智能生产不相匹配,不能满足目前现场生产过程的实际需求。

3 工业机器人自动给脂装置应用

工业机器人最早出现在上世纪60年代,在上世纪90年代得到了快速发展,并实现了产业化。工业机器人的应用,能够推动生产过程自动化、智能化、高效化的发展,减少对人力资源的需求,降低生产成本,提升生产效率。工业机器人作为一种先进、高效、智能、精确可控的生产工具,其在制造行业中的应用,不仅有利于提高产品的质量,还能实现生产过程的高度自动化,是中国制造业转型发展的关键举措[4]。

宝钢股份公司炼铁厂某烧结机已经安装了在线的工业机器人给脂装置,该装置采用了ABB六轴工业机器人进行台车车轮的自动化跟踪给脂,在国内外属于首例。

3.1 系统组成

台车轮机器人自动给脂装置主要包含总控制柜及PLC系统、工业机器人装置、专用车轮供脂系统、车轮油嘴定位系统等,另外还包含车轮油嘴清洁装置、底座平台及安全栏杆和安全光栅报警装置及紧停装置等。

3.1.1 总控制柜及PLC系统

总控制柜从电气室接入380V三相交流电源,实现机器人柜、油泵、清洁电机供电,同时接入220V作为PLC的电源。同时采用SIEMENS S1200型号PLC,利用Profibus DP通讯协议,实现机器人加脂系统与中央控制室的联系,机器人可将相关信号送入中央控制室,实现系统通信及逻辑控制。HMI画面集成了操作控制、运行状态显示、运行历史、参数控制、报警信息等功能。

3.1.2 工业机器人系统

采用工业机器人IRB2600,负载为20kg,工作范围为1.65m,可实现6个自由度的位置移动及伺服控制。机器人安装了系统软件RobotWare6.08之外,控制模块选项有:PC Interface、Multitasking等,还有DeviceNet Master/Slave和PROFINET Device选项模块用于通讯,其中与PLC通信采用Profinet协议,SoftMove和Collision Detectiont选项用于末端碰撞监测;Integrated Vision Interface选项用于视觉识别;机器人控制单元有电机驱动器、I/O单元、通信模块等。

3.1.3 专用车轮供脂系统

专用车轮供脂系统由专用给脂枪、油泵站及油管、气动油路切断阀等组成。油枪头为圆筒状中空,加油时套在车轮的油嘴上,其内部特殊的结构设计可以保证油枪头与车轮油嘴的紧密贴合。油泵将油脂从油桶中吸出,通过溢流阀设定系统安全压力,利用PLC及机器人相关信号来控制气动油路切断阀的通断,并将切断阀的状态信息反馈给机器人和PLC,实现油路通断的实时逻辑控制。

3.1.4 车轮油嘴定位系统

车轮油嘴定位系统由ABB集成自带2D相机、台车位置旋转编码器等组成,利用ABB控制系统选项606-1 Conveyor Tracking模块实现输送链跟踪的功能。

3.2 工作流程及原理

3.2.1 主要应用技术

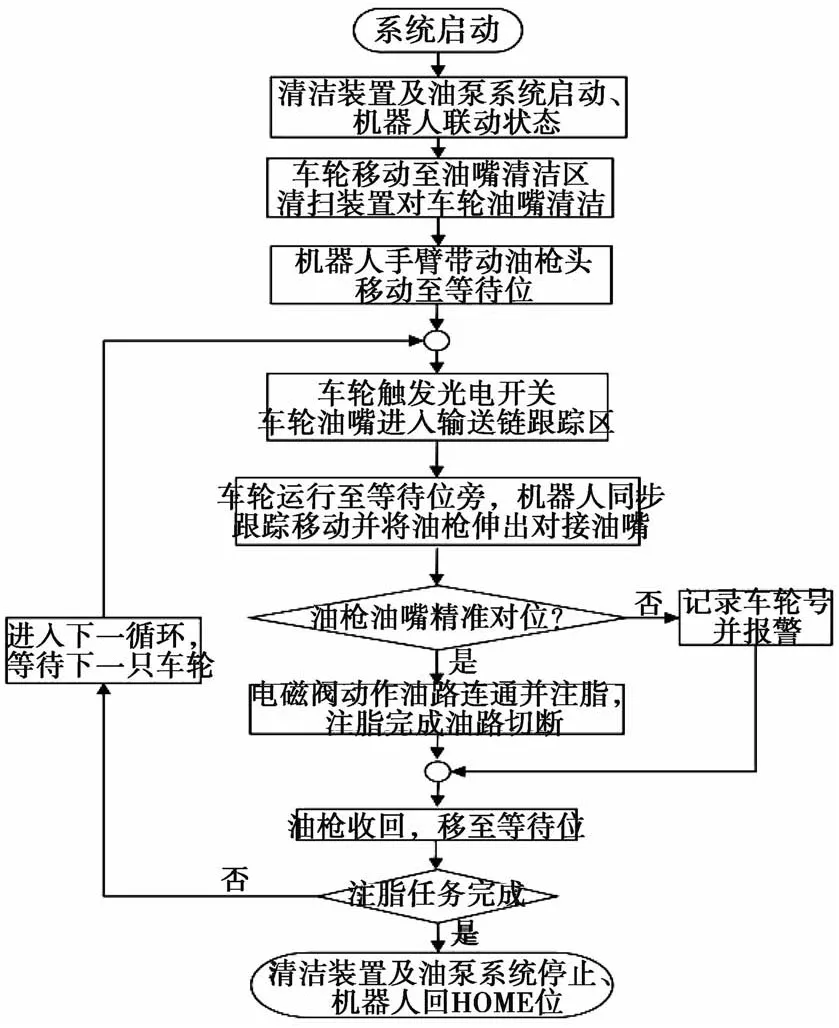

将专用给脂油枪安装在六轴工业机器人手臂末端,采用输送链跟踪模块控制机器人手臂与运行车轮油嘴同步给脂,动作原理流程图如图3所示。

图3 注脂系统工作流程图

3.2.2 动作原理

1)台车车轮沿轨道行走至油嘴清洗系统,触发光电开关,油嘴清洁装置对车轮进行跟踪清洁,清洁结束后,等待加脂。

2)车轮运行至加油机器人等待位置,触发输送链跟踪,同时相机对车轮进行拍照,通过图像识别精确定位车轮油嘴位置,引导机器人带动油枪与车轮油嘴同步运行。

3)同步过程中油枪伸出,套在车轮油嘴上,油路电磁阀导通,进行加油。

4)加油设定时间及压力到设定值后,油路电磁阀切断,机器人带动油枪回缩,并移动至油枪待机位置,等待下一车轮到来。

同时,系统可根据生产使用实践对加脂时间、油枪顶出深度等数据进行设定,可以对每个车轮的给脂量进行根据记录,以便进行趋势管理。

3.2.3 系统技术难点

本自动给脂系统利用工业机器人的输送链跟踪技术,可以实现对车轮相对位置的跟踪,并控制机器人手臂与运行车轮油嘴同步移动,同时通过安装在机器人手臂末端的专用给脂油枪来实现与油嘴的贴合。

1)动态追踪

目前常用的动态追踪方法主要以视觉图像进行识别,通过视觉识别算法运算识别物料的特征点,确定对准点的位置,本例中所用的动态追踪方法是一种直线追踪定位方法,该方法基于ABB机器人的DSQC377B追踪模块,物料(本例中即车轮油嘴)沿着输送链方向(本例中即轨道)移动,机器人根据DSQC377B追踪模块反馈的信息实现对车轮油嘴的动态追踪[5],以此为基础实现对车轮油嘴的同步,输送链跟踪原理图如图4所示。

图4 输送链跟踪原理图

2)专用油枪设计

本系统的主要技术难点,在于如何控制车轮给脂油枪的顶出力,保证给脂油枪头既可以有效贴合车轮油嘴,又可以防止顶出力度过大造成机器人过扭矩报警。

3.3 效果与趋势

通过增设台车轮机器人自动给脂装置,解决了烧结机台车轮加油这一环节存在的自动化孤岛问题,提升了企业整体智能化制造水平,减少了该岗位的危险因素,有利于企业实现安全、高效生产[6]。

在钢铁生产的过程中,将工业机器人应用于高温、高粉尘、高精度等工序,不仅提高了钢铁生产的质量和效率,还提高了钢铁生产过程的自动化水平,对于提高整个钢铁企业的核心竞争力具有积极的促进作用[7]。

该自动化给脂项目安装调试完成后,进行了工业机器人加脂装置的试用,烧结机机速2.3m/min,单个车轮给脂时间为7s。车轮油嘴给脂效果达到功能要求,该系统运行平稳,车轮油嘴给脂成功加油率在98%以上。车轮油嘴油脂效果较好,设计功能全部实现,各项指标都比较稳定。

目前应用的机器人系统还只能归为重演(Playback)机器人和操纵机器人的范畴,还称不上为智能机器人[8]。后续应该朝着智能机器人的方向继续努力,通过对该系统增设智能3D相机及AI系统,使机器人直接通过图像识别分析车轮油嘴的位置及车轮轴向的位置,实时跟踪对车轮油嘴进行加油,从而摒弃原有的输送链跟踪模块及固有框架程序,实现车轮给脂的真正智能化。

4 结论

介绍了台车车轮传统的机械挡杆定位式加油装置的原理,分析了其存在的缺点,并着重研究了基于工业机器人的台车轮自动给脂装置,利用输送链跟踪及专用油嘴给脂枪等技术实现了车轮的跟踪给脂。提升了企业整体智能化制造水平,减少了该岗位的危险因素,有利于企业实现安全、高效生产。