海上气井测试放喷地面油嘴流动分析*

2022-01-07刘统亮王尔钧孙巧雷

冯 定 刘统亮 王尔钧 张 崇 孙巧雷 张 红

(1. 长江大学 机械工程学院 湖北荆州 434023; 2. 湖北省油气钻完井工具工程技术研究中心 湖北荆州 434023;3. 中海石油(中国)有限公司海南分公司 海南海口 570300; 4.中海石油(中国)有限公司湛江分公司 广东湛江 524057)

海上油气井测试作业中,油嘴节流是管汇结构中控制管线压力和流量大小的重要工艺环节[1-2]。放喷测试时,高速气体携带固体颗粒从油管流入油嘴,速度增大,压力降低,从而导致地面管汇、油嘴等设备受到严重冲蚀;流体经过节流油嘴之后温度降低,在油嘴后部管道易出现结冰现象;此时天然气中只要含有少量水蒸气则极易形成水合物,天然气水合物的生成会对地面管线造成阻塞和阻碍设备的热传导等危害,影响气井的生产[3-5]。因此,开展地面节流油嘴流入流出的动态分析对海上高产气井放喷气量和安全控制技术具有较强的现场指导意义。

目前,许多学者针对节流油嘴的损坏、天然气水合物的形成和耐冲蚀材料等方面开展了相关研究[6-9],但主要是集中在井下的节流油嘴。对于海上高温高压气井测试而言,其地面测试流程工况更加复杂,安全控制难度更大。关于油气井地面测试流程的节流油嘴,张耀玲 等[10]以JLG78-105型固定式节流油嘴为例,进行了测试井口油嘴内的流动冲蚀特性研究。江健 等[11]针对气井地面流程加砂压裂测试过程中高速含砂射流产生的危害,开展了地面流程相关工艺优化设计以减小流体对管件的冲蚀破坏。蒋廷学 等[12]根据储层情况、井口压力和压裂工艺参数等开展了放喷油嘴尺寸优选研究。靳书凯 等[13]针对南海深水气田测试,提出了深水地面测试流程模块化方案。谢奎 等[14]结合川东北气田特点,给出气井测试地面流程节流级数选择推荐表和水合物防治措施。颜帮川 等[15]针对海上高温高压气井测试过程中地面流程出现的主要危害,创建了一套海上高温高压气井测试地面流程。何玉发 等[16]通过建立井筒多相流瞬态流动模型,开展了深水气井测试工艺设计和校核研究。任冠龙 等[17]结合水合物相态曲线,对深水气井测试过程中水合物的生成区域进行了预测,设计确定了测试期间井筒及地面油嘴处水合物抑制剂的注入量。相关研究主要是集中在节流油嘴的工艺和水合物防治等方面,较少对节流油嘴的流态、压力和温度进行详细阐述并且深入研究。笔者以海上测试气井的地面节流油嘴为研究对象,建立了地面油嘴温压场分析模型,开展了放喷作业时油嘴内流体的数值仿真模拟,同时分析了不同油嘴内径、入口压力和温度对流场的影响,以期对海上气井测试工艺设计和校核提供指导。

1 节流过程气体流动模型

高产气体在通过地面油嘴时,一部分压能转换成气体动能,另一部分由于壁面形成涡流而损失。为了开展高产气体在地面流程中的流动规律研究,假设高产气体在测试过程中为稳定流动,依据能量守恒定律及伯努利方程构建相关方程。

1.1 气体节流的临界流动条件

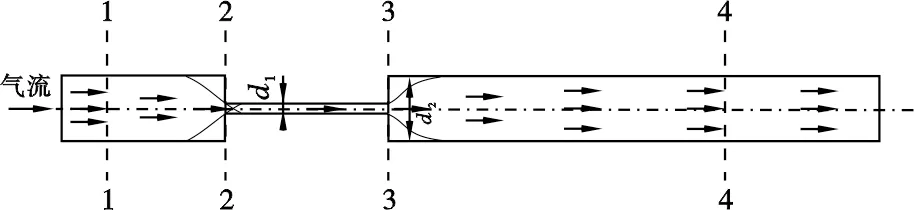

图1为地面节流油嘴分析模型。高速气体流经节流油嘴,流量为Q,管径为d1、d2,沿程流经1-1、2-2、3-3、4-4截面。由于油嘴直径突然缩小,根据能量守恒定理,流动达到稳定状态时,流入管路和流出管路的流体质量相等,流体在大直径管道中流速慢,在小直径管道中流速快。根据伯努利方程,忽略流体与外界的热量交换以及其他能量损失时,流体的动能增加,其压力能必然降低,这一过程实现了流体压力能与动能之间的转化。在这一过程中,气井产量与油嘴节流前后的压力之比的关系图版存在亚临界区和临界区[18]。

图1 地面油嘴分析模型Fig .1 Surface choke analysis model

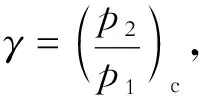

由热力学原理可知,当气体流经地面油嘴并由亚临界状态到临界状态时,其节流前压力p1与节流后压力p2之比满足下式:

(1)

式(1)中:ks为气体绝热指数,对于天然气单相一维流动ks的值介于1.27~1.30,计算时取ks=1.3。此时地面油嘴前后压差为:

Δp=p1-p2=p1-0.546p1=0.454p1

(2)

1.2 压力场计算模型

海上高产气井测试过程中,气体流经地面节流油嘴时,因过流截面突缩,其流速会迅速增大,造成局部阻力增大,使其压力显著下降。根据天然气流经节流油嘴的流动规律,在非临界流动状态下,节流前后的压力和流量的关系[19]为:

(3)

式(3)中:Qsc为通过油嘴的体积流量(标准状况下),m3/d;p1、p2分别为天然气节流前、后的压力,MPa;d为节流孔眼直径,m;T1为节流前温度,K;Z1为T1和p1条件下节流气体的偏差系数;rg为天然气的相对密度;ks为绝热指数;p2/p1为压力比。在已知天然气的流量、节流前的温度T1和压力p1时,可由上式确定节流后的压力p2。

对于临界流动,按式(1)计算临界压力比γ,最大气流量为:

Qmax=

(4)

1.3 温度场计算模型

对于单位质量气体稳定流动,能量守恒方程为:

(5)

式(5)中:h1、h2分别为节流前后气体的焓,J/kg;u1、u2分别为节流前后的流速,m/s;s1、s2分别为节流前后气体的高度,m;q为气体与周围环境的热交换,J/kg;ws为气体所作的轴功,J/kg;g为重力加速度,m/s2。

天然气通过地面节流孔眼时流速很高,在孔眼附近的气流与外界的热交换甚小,一般可忽略不计。若节流前后两截面取在距离孔眼稍远的位置,则节流前后动能差较其焓值差小很多,也可忽略,因此,节流过程属于绝热过程。在工程计算中,一般将节流近似地简化为一维定熵管流(可逆绝热过程),来研究气流速度与热力学参数及气流截面积之间的变化关系。对摩擦、涡流等造成的不可逆损失,用修正系数加以考虑。由于气体在流动过程中没有对外做功,以及绝热流动假设,忽略油嘴前后高度差的变化,天然气节流过程的稳定流动能量方程可简化为:

(6)

根据焓的定义,结合气体的状态方程,式(6)可改写为:

(7)

式(7)中:e1、e2分别为节流前后的内能,J/kg;v1、v2分别为节流前后的比容,m3/kg。

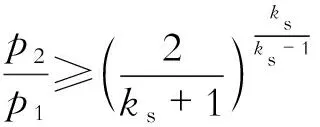

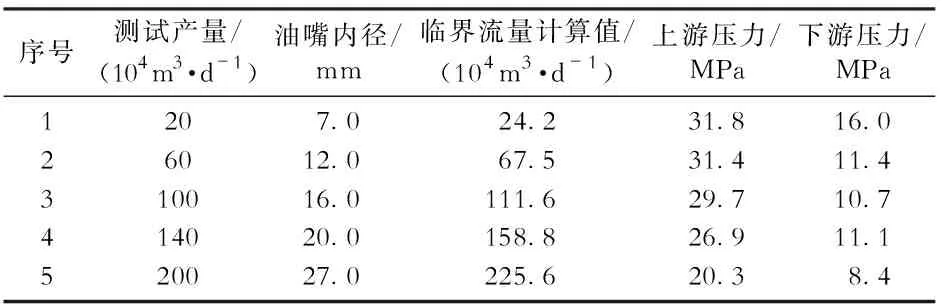

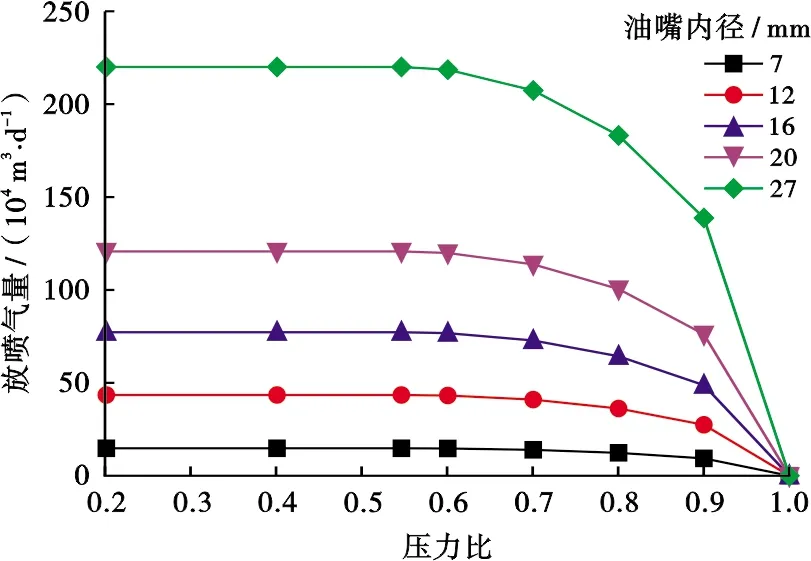

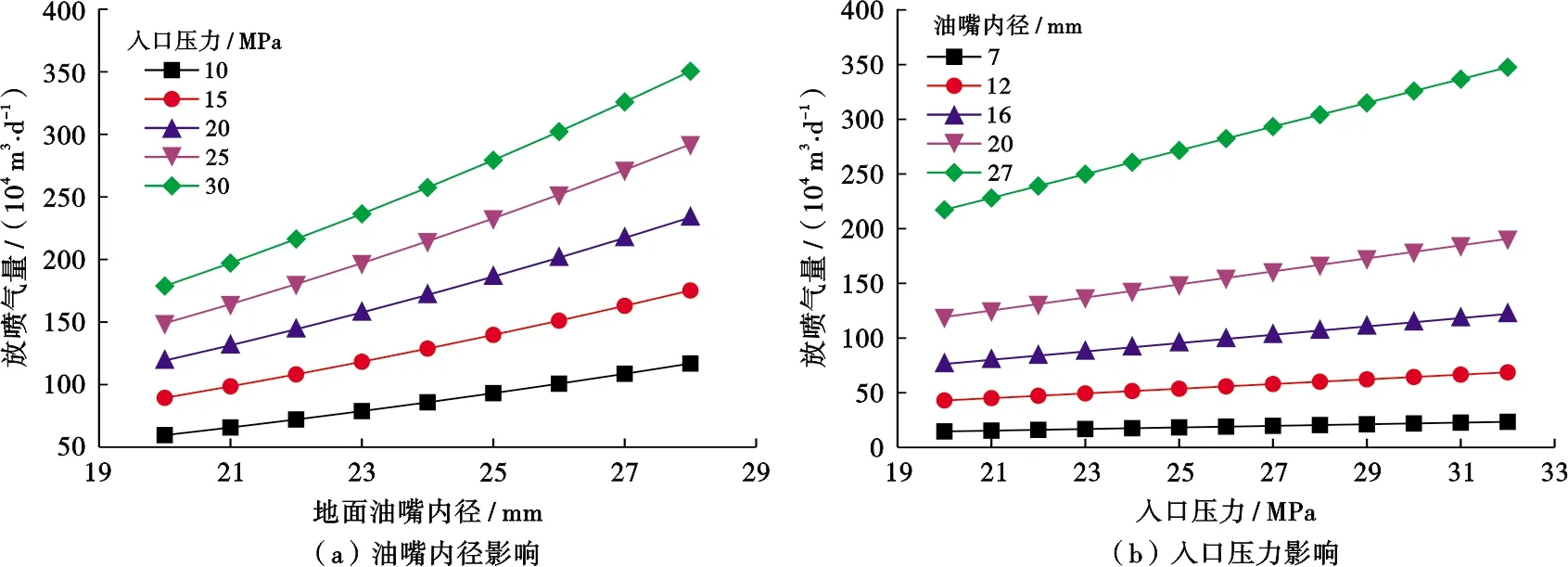

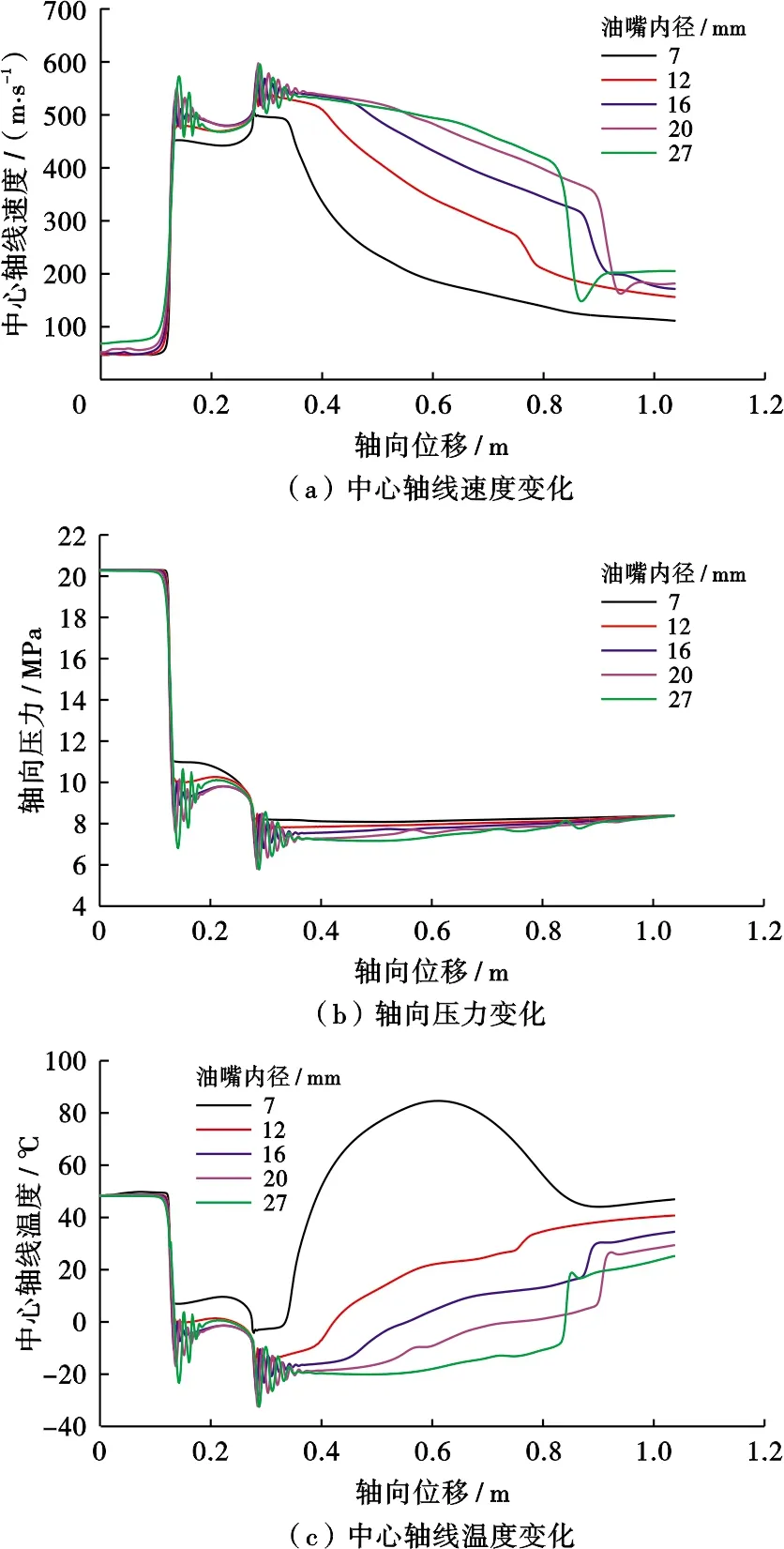

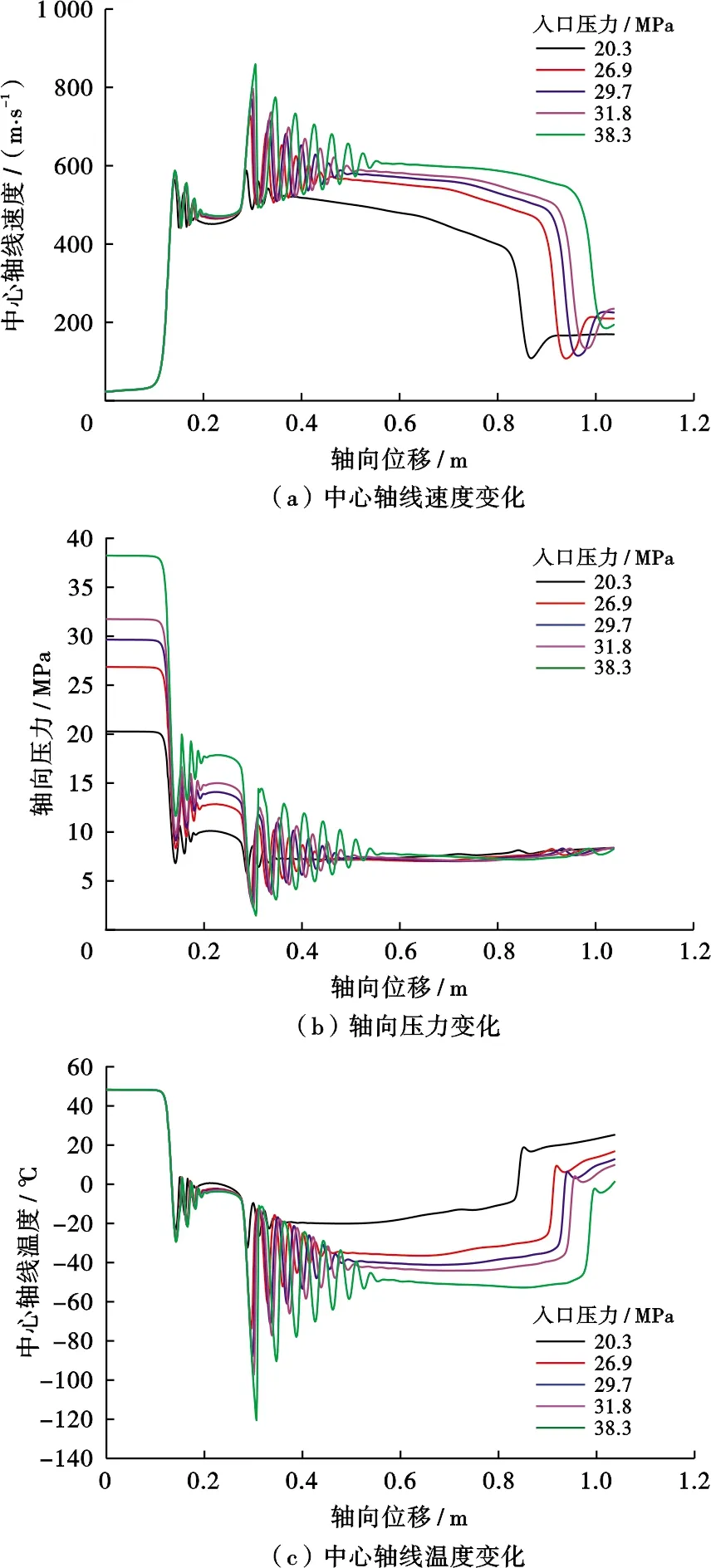

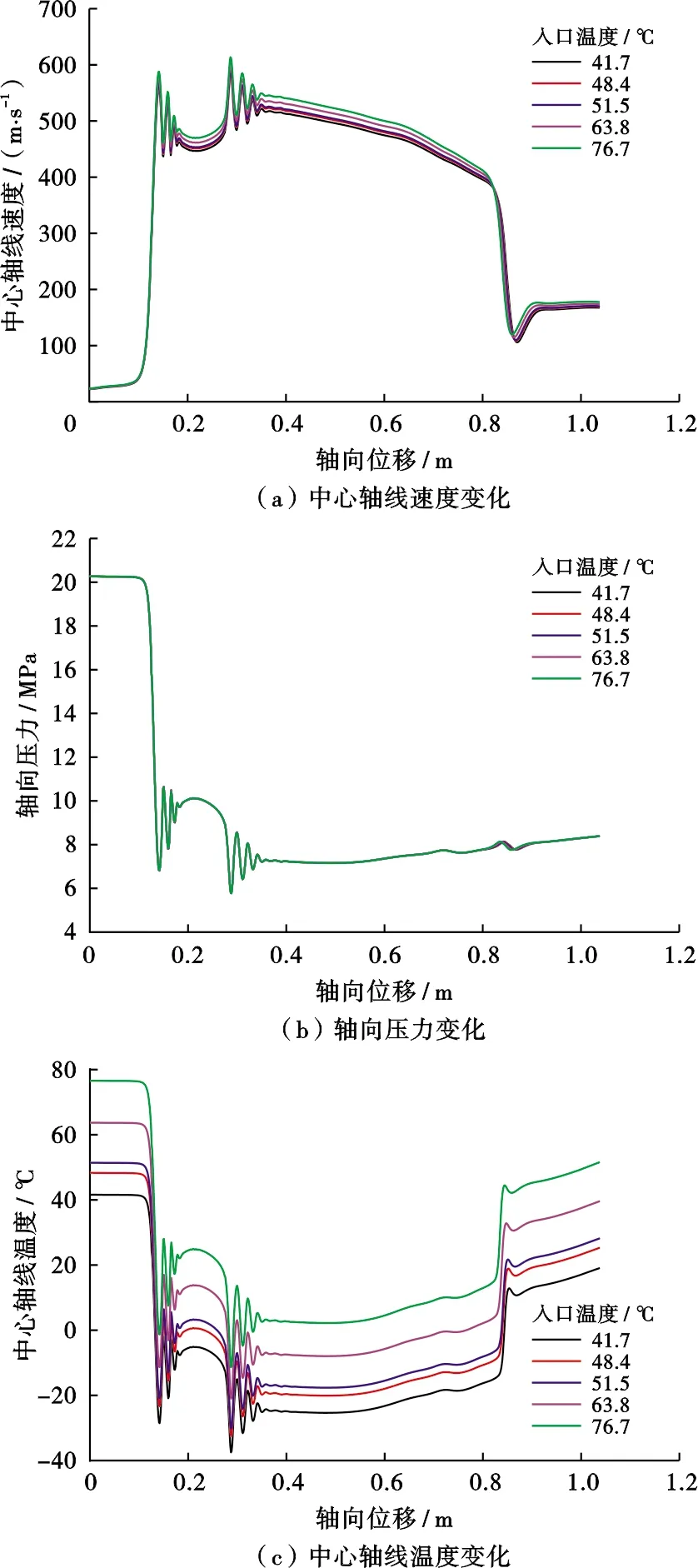

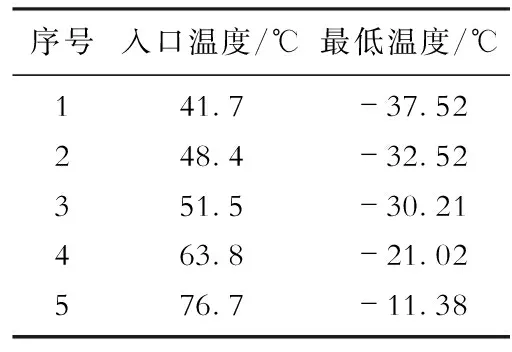

考虑天然气节流过程特性,由式(7)可知,节流后内能必然减小,即e2 (8) 式(8)中:γ为节流后压力与节流前压力的比值。 将式(8)代入式(6),得到: (9) 采用BWRS方程可以推导出天然气焓的计算公式: (10) 式(10)中:h为实际气体焓,J/kg;h0为天然气混合物理想焓,J/kg;φ为单位换算系数;R为气体通用常数;T为气体温度,K;ρ为气体密度,kg/m3;A0、B0、C0、D0、E0、a、b、c分别为BWRS方程中的参数。 利用式(9)和(10),在已知天然气组成、节流前温度和压力的条件下,通过迭代可以求出天然气节流后的温度。 由式(3)、(4)和式(9)、(10)可得地面油嘴内径、油嘴入口压力和温度在气体临界流动状态下会对放喷气量的影响,为了进行高产气体在地面油嘴中压力场和温度场的分布研究,下文将取地面油嘴为研究对象,针对南海M井的实际测试数据进行分析,基于理论计算和有限元分析开展海上高产气井地面油嘴流入流出动态模拟仿真研究。 为方便后续开展节流油嘴气体流动敏感性分析,首先对节流过程气体流动数学模型进行了验证,分析了压力比与不同油嘴内径放喷气量的关系,然后将不同油嘴节流入口压力参数输入模型,得到不同入口压力条件下油嘴放喷气量参数分布,并分析入口压力对放喷气量的影响规律。 以南海西部海上气井M为例,对现场使用的地面油嘴进行分析,地面流程节流管汇结构示意图和安装实物图如图2所示。 图2 M井地面流程节流管汇安装实物图Fig .2 Multistage chokes pipe of M well 南海西部海上气井M相关数据如表1所示,基于测试现场所使用的油嘴尺寸及测试参数,选取的油嘴内径分别为7.0、12.0、16.0、20.0、27.0 mm,井口温度和压力分别为48.4 ℃和20.3 MPa,取天然气相对密度为0.56,气体偏差系数为0.93。将上述参数代入式(3)、(4),通过从0.545 7到1改变压力比的值,即可得到气体在非临界和临界流动状态下不同地面油嘴内径和压力比对地面放喷气量的影响曲线,如图3所示。从图3可知,随着油嘴内径的增大,其气井的放喷产量也逐渐增大;当油嘴内径为27 mm时,本文计算的气井临界放喷气量为220.158×104m3/d,对比M井此油嘴下的实测参数,油嘴入口压力为20.3 MPa时,临界测试产量为225.6×104m3/d,最大误差为2.4%,说明了此计算模型的可靠性和准确性。 表1 南海M井临界流动下油嘴尺寸及节流前、后的压力值Table 1 Pressure of Well M in the South China Sea before and after the throttle and choke sizes under critical flow 图3 压力比与不同油嘴内径放喷气量特性曲线Fig .3 Characteristic curve between pressure ratio and blowout production of different chokes 根据选用的地面油嘴节流参数,选取油嘴入口压力范围10~30 MPa,油嘴最大放喷气量变化结果如图4a所示。通常,在海上气井测试过程中地面管线输出气体出口压力要比节流后小2 MPa,根据气井节流前井口压力和节流后出口压力要求对气井地面节流参数进行计算,保持油嘴入口压力为10 MPa,在不同配产条件下即节流油嘴直径不同,计算结果如图4b所示。 由图4可知,当油嘴入口压力一定时,随着油嘴内径的增大,放喷气量也逐渐增大;当地面油嘴内径一定时,随着油嘴入口压力的增加,放喷气量也逐渐增加。对于直径较大的油嘴(16~27 mm),放喷气量随着入口压力的变化较为明显,直径较小的油嘴变化不太明显。气井测试初期由于井口压力较大,很难通过一级节流达到节流降压的目的,所以为了实现节流降压的目的,需要使用二级或三级节流或调大节流油嘴直径。 图4 油嘴内径和入口压力对放喷气量的影响Fig .4 Effect of choke internal diameter and inlet pressure on gas well blowout production 为了进一步研究地面油嘴内径、油嘴入口压力和温度在气体临界流动状态下对放喷气量的影响,以南海M井测试期间使用的节流油嘴为基础,对地面节流油嘴的气体流动进行敏感性分析,敏感因素包括油嘴内径、入口压力、入口温度等。基本参数为:油嘴入口和出口长度分别为125.6 mm和762.2 mm,节流部分长度为150 mm,油嘴进、出口直径为75.6 mm的等直径油嘴。 以南海M井为例,选取5种油嘴内径进行分析,此时油嘴入口压力和温度分别为20.3 MPa和48.4 ℃,节流油嘴流场分析曲线如图5所示。由图5可知,在其他参数一定时,油嘴内径越小,在节流过程中其速度、压力和温度突变越明显,且各突变值集中在油嘴截面积变化处。 图5 不同油嘴内径条件下油嘴中心轴线的速度、压力和温度变化曲线Fig .5 Curves of velocity,pressure and temperature on the central axis of the choke under different internal diameters 为研究不同入口压力对流场分布影响,分别取油嘴入口压力为20.3、26.9、29.7、31.8、38.3 MPa,入口温度为48.4 ℃,油嘴内径为27 mm进行分析,油嘴中心轴线速度、压力及温度变化曲线如图6所示。从图6可以看出,随着入口压力的增大,其速度也越大,气体平稳地流过节流油嘴入口段,流动速度约为23.1 m/s;在油嘴内径处截面积突然变小,流体流动速度迅速升高,流速超过声速(约为587.9 m/s);在油嘴出口段,流体速度趋于平缓,约为185.8 m/s。同时流体温度和压力降低的幅度随入口压力的增大而增大,嘴后压力对油嘴节流温降有较大影响。 图6 不同入口压力条件下油嘴中心轴线的速度、压力和温度变化曲线Fig .6 Curves of velocity,pressure and temperature on the central axis of the choke under different inlet pressure 为研究不同入口温度对流场分布影响,分别取油嘴入口温度为41.7、48.4、51.5、63.8、76.7 ℃,入口压力为20.3 MPa,油嘴内径为27 mm进行分析,油嘴中心轴线速度、压力及温度变化曲线如图7所示。由图7可知,油嘴内部最大温差随地面油嘴入口温度的增大而增大,且最低温度集中出现在节流出口处;节流后的温度普遍低于0 ℃,此时在节流出口内部易出现冰堵,节流管道外部容易出现结冰的现象,相关分析结果与现场实际相吻合。提取流动过程中最低温度,具体数值如表2所示,油嘴内部最低温度随入口温度的增大而增大,管道内部温度场变化规律基本一致,入口温度对中心轴线速度和轴向压力影响较小。 图7 不同入口温度条件下油嘴中心轴线的速度、压力和温度变化曲线Fig .7 Curves of velocity,pressure and temperature on the central axis of the choke under different temperature 表2 不同油嘴入口温度下最低温度统计表Table 2 Statistical table of minimum temperature under different inlet temperature of choke 由以上分析可知,气体在不同工况下,节流前速度、压力和温度分布都比较均匀,在节流油嘴入口处,由于油嘴的截面积急剧减小,此时的压力、温度迅速降低,流体流速迅速升高;经过节流后,压力和温度降到最低点,流速达到最高,最后在管线尾端逐渐趋于稳定。由于冲蚀速率一般与流速呈幂函数关系,流体速度越大节流油嘴冲蚀越严重,且水合物的生成与温压场的变化紧密相关,在节流出口处出现的低温区域,极易产生天然气水合物而出现油嘴堵塞的风险。因此,在海上高产气井测试过程中,为了确保测试过程中速度、温度和压力稳定以减小冲蚀和降低水合物生成风险,需要根据实际测试需求合理有效地选取油嘴内径。 1) 建立了地面油嘴节流过程中气体流动的温压场模型,得到了数值求解方法,并结合实例井实测数据,模拟放喷产量与实测测试产量相对误差为2.4%,拟合效果较好,验证了模型的可靠性和准确性。 2) 油嘴入口压力一定时,随着油嘴内径的增大,油嘴放喷气量逐渐增大;当地面油嘴内径一定时,随着油嘴入口压力的增加,放喷气量也增加;对于直径较大的油嘴(16 ~27 mm),放喷气量随着入口压力的变化较为明显,直径较小的油嘴变化不太明显,在海上测试过程中,需要综合考虑实际测试需求和地面设备能力尽可能选用较大油嘴放喷测试。 3) 数值分析表明,随着油嘴入口压力的增大,油嘴内部速度值和温度压力幅值也随着增大;随着地面油嘴入口温度增大,油嘴内部最大温差也随之增大,且最低温度集中出现在节流出口处,节流后的温度普遍低于0 ℃,此时在节流后的管道由于温度的变化容易出现结冰的现象,与现场实际相吻合;而油嘴入口温度对速度和压力影响较小。

2 实例分析

3 节流油嘴气体流动敏感性分析

3.1 油嘴内径对气体流动的影响

3.2 油嘴入口压力对气体流动的影响

3.3 油嘴入口流体温度对气体流动的影响

4 结论