4300宽厚板除鳞系统优化

2021-10-21卢永

卢永

(兴澄特钢 江苏江阴214400)

1 前言

兴澄4300宽厚板生产线自2011年竣工投产,产品规格范围为:厚度7mm~600mm、宽度1400mm~4150mm,主要产品有碳素结构钢、合金结构钢、船板、风电板、压力容器钢、桥梁钢、管线钢、海洋结构钢、耐候腐蚀板、机械工程及模具钢等。高压水除鳞装置是关系到钢板表面质量的重要设备,其设计合理、运行平稳是影响产量、质量的重要环节。在生产过程中,钢板加热产生一次氧化铁皮的去除、轧制时产生二次氧化的去除都是生产工艺的重要关注点,由此可见除鳞在工艺执行和质量控制中的突出位置[1]。

2 除鳞系统设计简介

2.1 工艺流程

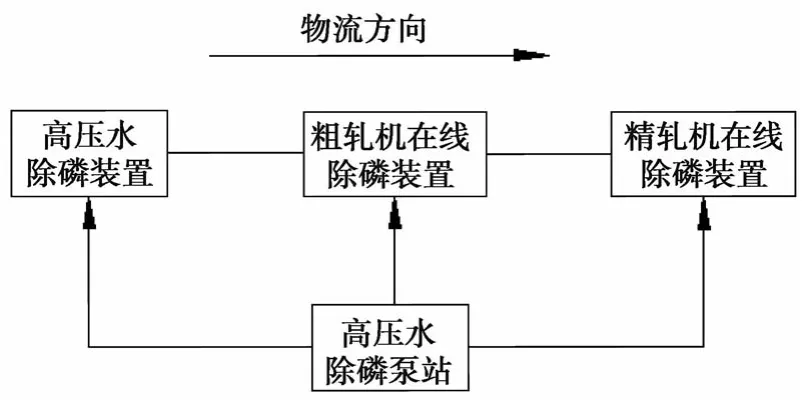

除鳞工艺流程参见图1。

图1 除鳞工艺流程

2.2 除鳞箱

除鳞箱安装有两套除鳞集管和一套反喷集管,除鳞集管分上除鳞和下除鳞,主要用于去除钢板上下表面的一次氧化铁皮(见图2)。每根集管布置40个喷嘴,共160个喷嘴,喷嘴间距69mm,除鳞距离150mm,上集管安装有升降机构,高度可根据来料厚度进行调整,下集管安装于辊道之间,喷嘴与辊子上表面距离固定为150mm;反喷主要是形成水幕,封挡除鳞时沿钢板表面喷出的除鳞水,保护除鳞箱周围的环境,集管布置有20个喷嘴,间距130mm,集管高度固定。两套除鳞集管原则上一用一备,但因品种结构多,氧化铁粘附能力各异,可根据工艺要求同时开启,保证一次氧化铁的去除干净。

图2 除鳞箱集管布置形式

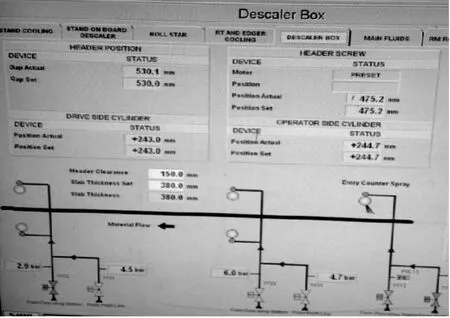

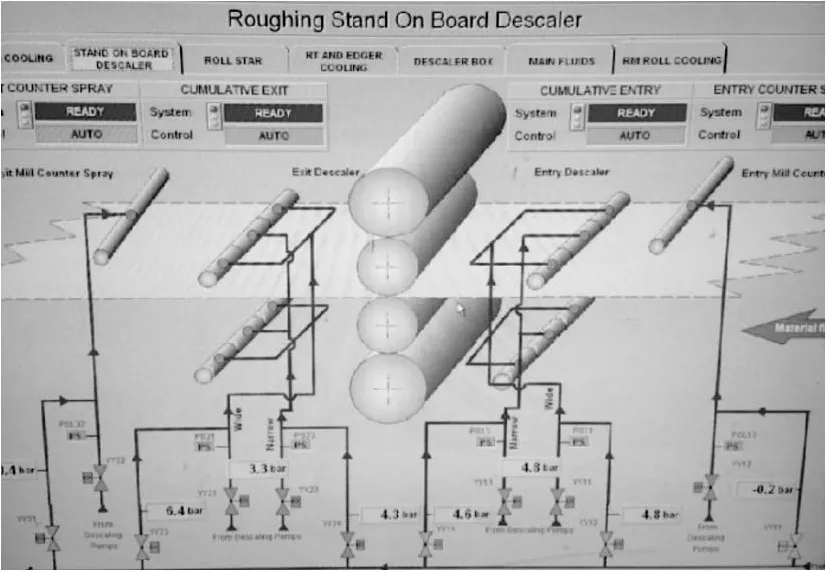

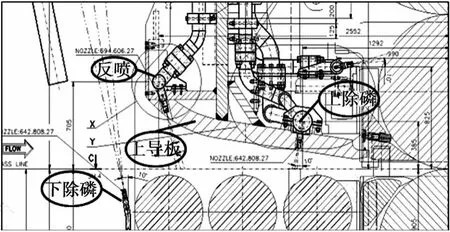

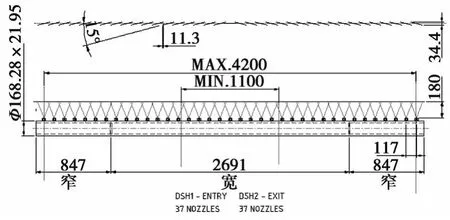

2.3 粗、精轧在线除鳞

粗轧机与精轧机机上除鳞系统设计相同,入口与出口都装有除鳞集管及反喷装置,前后设计形式一样,呈对称布置,根据轧制道次选择开启(见图3)。上下集管分宽喷、窄喷,其中宽喷14个喷嘴,两边各7个,窄喷23个喷嘴,喷嘴间距117mm,当钢板宽度不超过2700mm,只开启窄喷,降低吨钢水耗,当宽度大于2700mm时,宽窄喷同时开启。反喷是机上除鳞的重要组成部分,其喷射角度与除鳞喷射角度相反,除鳞时同时喷射形成水幕,使除鳞水不沿着钢板表面喷出,避免钢板头尾部温度过低,产生黑头或黑印影响钢板质量,设37个喷嘴,间距117mm。上除鳞集管与反喷都安装于上导卫板上,随着上辊系的升降而动作,下集管安装于机架辊与转钢辊道之间,位置固定(见图4)。

图3 轧机在线除鳞集管布置形式

图4 轧机在线除鳞喷嘴布置形式

2.4 高压水除鳞泵组

投产时装机3台除鳞泵组,后因生产需求,2013年新增一台泵组,共四台,三用一备。每台泵组配备一台型号为YBPYS710-4 4300kW 1500rpm 6000V电机,分高速与待速两个运行模式,根据轧制节奏自动切换。当轧钢时处于高速运行模式,转速设定92%、系统压力225bar,在轧钢间隙时间,泵组自动切换成待速模式,转速设定50%,系统压力70bar。当在除鳞时,泵组状态是高速模式、除鳞喷射阀打开、最小流量阀关闭;当不在除鳞状态时,无论在高、低速模式,最小流量阀都处于打开状态。

3 问题及原因分析

4300宽厚板轧机工程从热调试至今,除鳞系统的运行遇到多种问题,主要有以下几方面:

首先,除鳞时管路剧烈振动,经常发生除鳞管路法兰密封漏水、除鳞软管爆裂等故障;除鳞喷嘴封不住水,导致轧机上导卫有漏水,使钢板上表面异常冷却,影响钢板质量,分析原因有三个:

1)经跟踪、观察,发现除鳞控制程序设定预充水阀打开后到除鳞阀开启延时时间太短,预充水未全部充满管路,管路内存有空气,在除鳞水高压冲击下产生气锤,导致管路剧烈振动,使管路管夹松动或断裂、产生密封损坏、软管爆裂等事故[2]。

2)喷嘴稳流杆锁不住水,当关闭除鳞阀和预充水阀后,管道的余水会因重力继续流出,产生漏水。

3)为解决余水漏出,更换成带止回阀的稳流杆后,短期内效果较好,但稳流杆内的弹簧易断裂,又产生漏水,分析弹簧断裂的原因有三,一是预充水压力过高,其次为预充水阀启闭过于频繁,再者是生产线长时间停机停水后,管路内没有余水,当开机送水后,部分空气被止回阀锁在管道内,除鳞时产生气锤导致弹簧寿命急剧下降。

其次,钢板的表面除鳞不干净,产生大量氧化铁皮嵌入、斑马纹、凹坑、红斑等现象,严重影响钢板的表面质量与品相。随着品种结构的调整,对钢板的质量要求越来越高,因钢板表面质量不好引起的质量异议及质量纠纷事件大幅增加,为改变这个被动局面,解决钢板除鳞问题成为当务之急。经研究发现主要有五个原因:

1)喷嘴螺帽选型有缺陷,外螺帽顶部内六角槽口过深,干扰喷射扇形角,致喷射扇形打击面未重合,造成除鳞盲区。

2)机上除鳞下集管喷射距离设计有缺陷,造成虽打击力大,但打击面未重合,有盲区。

3)当运行一段时间后,因管壁锈蚀及其它杂质造成喷嘴堵塞,影响除鳞效果。

4)板坯经除鳞箱一次除鳞时辊道线速度过快,导致板坯单位面积打击时间过短,造成一次氧化铁皮去除不净。

5)当除鳞箱、粗轧、精轧除鳞同时开启,流量增大,除鳞压力下降明显,打击力得不到保证。随着产能的释放,轧制节奏加快,除鳞系统同时开启已不可避免,故三台除鳞泵已不能满足生产需要。

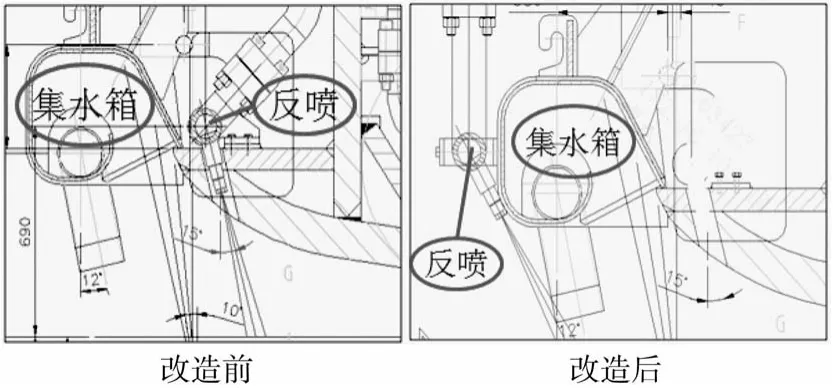

最后,反喷效果差,影响钢板头尾质量。机上除鳞系统除鳞时,反喷封不住除鳞水,除鳞水沿着钢板喷出,钢板头尾产生黑头或黑印。经现场检查及反复试验,查明反喷集管与上喷射集管距离过短,反喷喷射角度过小,喷射力度与上除鳞沿钢板反向后余力不能抵消。

4 改进措施

4.1 消除喷嘴漏水与管路振动

1)使用带止回阀的稳流杆,弹簧是锁压的关键点,必须解决弹簧断裂问题。稳流杆止回阀锁压最高为10bar,最佳工作压力4bar,除鳞系统预充水原为13bar高压浊环水,现改为6bar低压浊环水,并在预充水主管路入口加装减压阀,把预充水压力减至4bar。改进后,止回阀弹簧使用寿命达到要求,彻底解决了集管喷嘴漏水问题。

2)在有止回阀的前提下,把预充水控制阀常开,使管道始终充满水,既不会漏水,又使管道一直保持者一定压力,彻底解决了除鳞管路振动问题,减少了除鳞故障发生率。

3)从管理制度上完善,规定停水停泵超半小时复产准备时,除鳞系统必须在除鳞泵低速模式,手动预喷20s,排尽管内空气,再恢复成自动状态。

4.2 改进除鳞质量

1)优化螺帽选型,积极与厂家技术员及同行业专家沟通,对喷嘴外螺帽重新选型,使用外六角平口式螺帽,既便于拆卸,又彻底解决了因螺帽产生的除鳞问题。

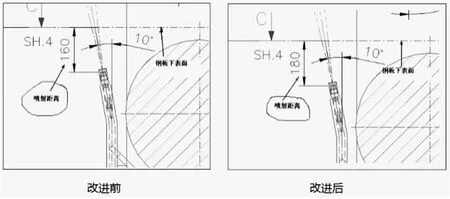

2)下除鳞集管原设计喷射距离为160mm,既喷嘴喷射口至钢板下表面的距离为160mm,打击面重叠量不够。经多次试验,在不影响打击力的条件下,把喷射距离调整到180mm(见图5)。经过喷嘴扇形面重叠度理论模拟效果较好(见图6)。

图5 下喷射距离改进前后对比

图6 改进后喷嘴扇形面重叠度理论模拟

3)针对喷嘴堵塞问题,首先确保水质合格;其次对除鳞水过滤器定期清洗、检查,避免过滤网破损后继续使用情况;再者利用定修时间,每6个月拆除所有喷嘴清洗检查,利用高压除鳞水冲洗管路,冲出锈蚀块及其它杂质沉淀物,基本解决喷嘴堵塞问题[3]。

4)优化除鳞箱除鳞速度,原除鳞辊道线速度为2m/s,经过摸索试验与参考同行业专家建议,现把线速度调整到0.8m/s,既保证了板坯的单位面积打击时间,又避免了钢板的过度温降。

5)针对三台除鳞泵不能满足生产需求的现状,新增一台除鳞泵,现三用一备,完全满足生产需要,保证了除鳞泵的切换周期,避免了因除鳞泵故障引起的产线停机事故。

6)对反喷集管进行技改,位置外移500mm、上移100mm,安装在集水箱外侧,支架固定在上导板上,反喷喷射角由原设计的15°增加到30°(见图7)。保证反喷打击力的基础上,最大程度增加喷射扇形面的重合度,避免除鳞水从反喷扇形间隙喷出,管路利用原先高压胶管连接,经验证,使用效果较好,除鳞水外喷现象得到有效控制。

图7 反喷改造前后对比

5 结语

高压水除鳞系统是厚板分厂生产线的关键设备,是影响到生产节奏与钢板质量的关键点。针对除鳞系统出现的运行故障问题和设计缺陷,分析了原因,提出了改进措施。目前,4300宽厚板除鳞系统运行稳定,结构合理,产生的表面质量问题明显减少。