连退带钢卷取褶皱问题改进

2021-10-21邬琼

邬琼

(首钢京唐钢铁联合有限责任公司 河北唐山063200)

1 前言

卷取机是连退机组出口段重要设备之一,为保证卷取机能顺利完成带钢卷取,一般需要使用皮带助卷器来引导带头进入卷取机。带钢的带头褶皱问题经常困扰着设备维护人员和生产操作人员,特别是生产小于0.2mm厚度的极薄带钢时,若卷取褶皱较为严重,会影响到整卷带钢的卷取质量,甚至出现塔形,最终影响后工序的成材率。为此,有必要对现场带头卷取褶皱问题进行跟踪、分析和改善,从根本上解决问题[1]。

2 卷取区域设备简介

2.1 卷取机芯轴

卷取机芯轴是带钢卷取最重要的设备,由4个大扇形块和4个小扇形块组成。在生产时需要在芯轴上增加一个橡胶套筒,橡胶套筒共有两种类型,分别适用于420mm(薄橡胶套筒)和508mm(厚橡胶套筒)钢卷内径的卷取,此外,在橡胶套筒外面还可加装钢套筒(外径440mm/528mm)或者纸套筒(外径450mm/538mm)。

2.2 皮带助卷器

在卷取机开始卷取时,皮带助卷器将带钢头部弯曲并紧卷在卷取机卷筒或套筒上,协助卷取机进行带钢头几圈的卷取工作[2],皮带助卷器是卷取准备与穿带卷取的关键设备,全部动作由液压控制的液压缸来完成,涉及动作设备有:转环传动(皮带助卷器主臂)、底部旋转翻板、导向翻板。

2.3 穿带导板

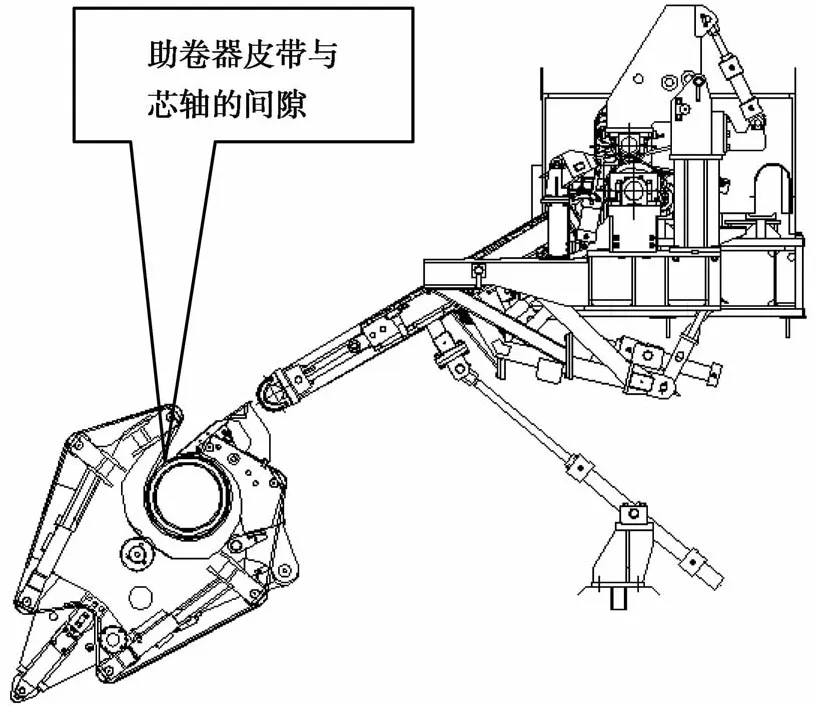

穿带导板布置在转向夹送辊上,穿带导板垂直可摇摆,水平可延伸。皮带由旋转传送皮带组成,配备电机齿轮马达驱动。穿带导板用于引导带头进入卷取机芯轴,以及帮助带尾的甩尾。卷取区域设备布置如图1所示。

图1 卷取区域设备布置图

3 卷取褶皱问题描述

对于高速连退生产线来说,出口顺利穿带是退火炉高速稳定运行的前提。当带钢进入助卷器与芯轴之间开口时,带钢咬入,在卷3圈左右后,助卷器退回原位,卷取机开始进行张力卷取[3]。卷取褶皱通常发生在穿带的前几圈,一旦带钢褶皱,生产操作人员必须立即切断带钢,再穿带另外一个卷取机,这就导致炉区必须降速生产,严重影响产线高效稳定运行。褶皱产生的原因有的是由于某个单一要素引起的,有的则可能是多种要素共同作用的结果。因此,在分析卷取褶皱原因时,要根据褶皱的类型和皮带助卷器的各机构特点,综合考虑和排除各个潜在的影响要素。影响带钢带头卷取褶皱的主要因素有五个方面,接下来将逐个分析。

4 原因分析及改进措施

4.1 板形因素

卷取带钢的板形直接受平整机轧制影响,连退平整机采用的双机架四辊轧机,平整机后安装板形仪,并配置有工作辊正负弯辊、工作辊窜辊、倾斜等板形调节机构,当轧制后的带钢存在边浪并且大于20IU时,出现卷取褶皱的几率要更高一些。对于双边浪,可以通过调节工作辊弯辊,降低带钢两侧的轧制力,增加带钢中间位置的轧制力,消除双边浪;对于单边浪,可以通过调节倾斜,降低有浪一侧带钢的轧制力,增加带钢另外一侧和中间位置的轧制力,来消除单边浪。如遇到带头带尾板形不好的位置可以通过位于卷取机前面的飞剪切除,以保证卷取的带钢板形符合要求。

4.2 穿带速度因素

正常设计出口穿带速度为60m/min,对于0.2mm厚度以下的带钢,在进入皮带助卷器和芯轴的缝隙速度过快时,带头与导向翻板之间冲击力大造成带头边部翻边,继而在随后的卷取过程中出现褶皱。针对此问题,在程序中增加切换穿带速度的功能,生产0.2mm厚度以下的带钢时,将穿带速度降至30m/min,降低带头与导向翻板的冲击力,进而降低带钢褶皱率。

4.3 底部旋转翻板位置因素

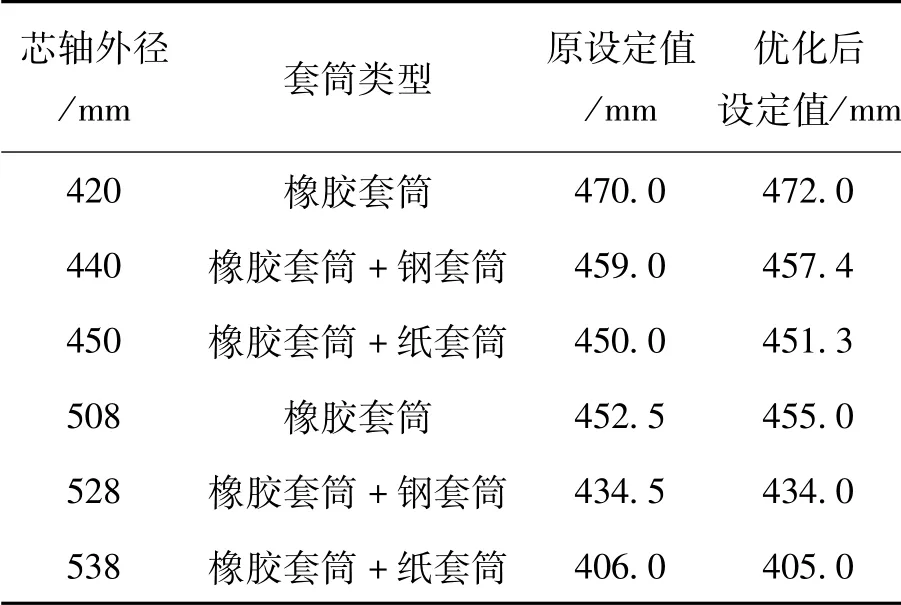

助卷器皮带与芯轴的间隙是否合适也是影响穿带的一个因素,此间隙受助卷器底部旋转翻板位置影响,不同的套筒选择会有相对应的底部旋转翻板位置选择,当底部旋转翻板液压缸伸出过长,会导致皮带与芯轴间隙过小,带头在中间前进阻力变大,容易发生变形;当底部旋转翻板液压缸伸出过短,会导致皮带与芯轴间隙过大,带头在中间前进过程中不能被皮带很好的包裹住,晃动造成带头受力不均,容易褶皱,如图2所示。经过多次试验,最终确定了6个位置的伸出设定值,优化统计数据如表1所示。

表1 底部旋转翻板优化统计表

图2 助卷器皮带与芯轴的间隙

4.4 穿带导板位置因素

穿带导板动作分解为垂直动作和水平动作,其中水平动作完成后,穿带导板伸出的位置会对穿带有一定的影响,当穿带导板伸出位置太靠前时,会碰到皮带助卷器上的导向翻板,后果就是容易对穿带导板上的皮带造成划伤,如图3所示;当穿带导板伸出位置靠后时,与导向翻板之间的距离又过大,带头还没进入卷取机就会插入两者之间的空隙,造成穿带失败。因此,穿带导板与导向翻板之间的距离需要精确控制,经过多次测试,最终确定了6个位置的伸出设定值,优化统计数据如表2所示。

表2 穿带导板优化统计表

图3 穿带导板与导向翻板距离

4.5 助卷器皮带因素

穿带时卷取机芯轴依靠摩擦力带动助卷器皮带旋转,以引导带钢的前几圈卷取。当助卷器皮带张紧压力过大时,皮带与芯轴之间的相互作用力会挤压带钢,很容易在带钢表面产生斜行的褶皱,因此考虑要适当降低皮带的压力,在现场试验过程中发现,降低压力会产生新的问题:两边皮带运行不同步。显然,这也会导致带钢产生褶皱。经过观察,之前使用的450mm宽度皮带在降低压力后容易出现两边运行不同步的现象。而窄皮带则不会有此类问题,由于窄皮带与带钢接触面小,所需要的摩擦力也小,避免了两边皮带不同步的问题,将宽度450mm的宽皮带改为宽度200mm的窄皮带,很好的解决了这一问题。

5 结论

五个方面的卷取褶皱原因分析及改进措施,是从设备功能精度保持,到设备功能精度优化的典型案例。根据理论结合实践的指导思想,利用专业知识改善现场的实际问题,在分析和处理卷取褶皱问题时,需要从设备本身的构造出发,机电工艺人员及时进行总结和归纳,寻找可以优化设备功能精度的措施。对于提高设备维护水平,降低设备故障和维护成本,提高生产率有积极的意义[4]。