连续流硝酸氧化制备2,4-二氯邻硝基苯甲酸

2021-10-21舒家辉卜橹轩张利雄

舒家辉,卜橹轩,张利雄

(南京工业大学 化工学院 材料化学工程国家重点实验室,江苏 南京 211800)

3,5-二氯苯胺是一种非常重要的医药、染料和颜料中间体[1],可由2,4-二氯邻硝基甲苯经氧化、脱羧、还原后制得,其中氧化步骤是决定产率高低的关键性步骤之一。工业上将苯环上的甲基氧化成羧基的工艺主要有铬酸氧化法[2-3]、高锰酸钾氧化法[2-5]、液氧催化氧化法[6-10]和硝酸氧化法[2-3,6-7]。铬酸氧化法工艺中使用了大量的硫酸,反应后期产生的废酸多;同时,铬酸的毒性较大,制造成本相对较高。高锰酸钾氧化法工艺过程中会产生KOH和MnO2,需使用大量的MgSO4用于中和KOH,而且MnO2价格浮动空间直接左右该工艺的经济效益。液氧催化氧化法虽然产物收率较高,能够达到90%~95%,但生产成本高,过程稳定性差。硝酸氧化法工艺中则存在以下四个问题:①两相反应需要对反应液高速搅拌以提高反应速率;②在高温下,硝酸具有强烈的腐蚀性,会不断侵蚀搅拌轴附近的密封材料,一旦反应釜被腐蚀穿,高温高压的硝酸蒸汽会瞬间泄漏,易造成严重的生产安全事故;③反应过程强放热,需严格控制硝酸滴加速度来避免反应飞温,反应周期为15~20 h,能耗巨大;④产物的收率偏低,仅有80%左右。

近年来,众多的研究成果表明[11-16]:将微结构反应器[17-19]引入强放热过程中,不仅能够缩短反应时间、提高产物收率,而且能够极大地提高反应过程的安全性和稳定性,尤其是在硝化工艺中应用较广。Rakshit等[20]在连续流反应器中选用环丁砜作为溶剂,发烟硝酸硝化苄基香兰素,避免了放大生产的安全隐患,实现了千克级规模合成6-硝基香兰素。Gerhard等[21]利用连续流反应器对吡唑-5-羧酸进行硝化,制备西地那非关键中间体,收率达到73%,实验产量为5.5 g/h。对三氟甲氧基苯胺作为工业上精细化学品之一,通常是由三氟甲氧基苯经混酸硝化后还原制得。在釜式生产过程中反应需要在-10 ℃以下、28 h以内完成混酸的滴加,目的是确保反应的温和性,减少副反应的产生[22]。Wen等[23]通过微结构反应器和填料管式反应器形成组合连续反应器,考察温度、停留时间、硫酸浓度、流速、反应器结构等变量的影响,得到最优条件:当反应温度-2 ℃、总停留时间2.4 min时,产量为0.99 kg/h,产率高达98.13%。

因此,本文将微结构反应器引入2,4-二氯邻硝基甲苯与硝酸的氧化过程中,利用微结构反应器的比表面积大、持液量少等优点,从而解决釜式工艺中物料飞温、腐蚀性强、反应周期长等问题。

1 实验

1.1 试剂及仪器

2,4-二氯邻硝基甲苯(化学纯),盐城世宏化工有限公司;硝酸(分析纯),上海中试化工总公司;高纯空气,三乐气体;P3000型液相色谱泵,北京创新通恒科技有限公司;HPIMM型微混合器,德国美茵兹微技术研究所;内径为0.6、2、4 mm的钛管,内径为0.6、1、2、3、4 mm的不锈钢管,北京熊川科技有限公司;Agilent 1100型高效液相色谱仪(HPLC),安捷伦科技有限公司。

1.2 反应原理

主反应和副反应分别如式(1)和(2)所示。

首先,将高压收集器中的产物在冰水浴中冷却15 min,并加入适量的冷冻去离子水以析出部分溶解在硝酸中的有机物;随后,低温过滤,用冷冻去离子水对滤饼层清洗2至3遍,滤饼层在60 ℃下烘干得到白色粉末状固体,质量为mi;最后,利用Agilent 1100型高效液相色谱仪对该粉末进行外标法定量分析,分析条件:250 mm×4.6 mm×5 μm Hedera ODS-2型色谱柱、检测柱温40 ℃、检测波长254 nm、流动相为甲醇和水(体积比为3∶7)的混合溶液(水中含质量分数为0.1%的乙酸)、总流速1 mL/min。

1.3 实验过程

图1为微结构反应器中硝酸与2,4-二氯邻硝基甲苯的氧化反应流程。由图1可知:将熔融的2,4-二氯邻硝基甲苯与硝酸分别通过泵输送至浸没在恒温水浴中的具有狭缝状交叉型的高压微混合器中,微混合器后接停留时间管(位于恒温烘箱内),物料流出停留时间管后进入位于恒温水浴中的高压收集器中,由空气钢瓶向反应体系提供压力。上述过程中,原料总流速为2 mL/min,水浴温度为70 ℃,硝酸与2,4-二氯邻硝基甲苯的质量比为3∶1~10∶1,由恒温烘箱调节的反应温度区间为100~200 ℃,停留时间为15~60 min,放置高压收集器的水浴温度为30 ℃,体系压力为0~3 MPa。由于反应过程中硝酸过量,故本文的原料转化率均指2,4-二氯邻硝基甲苯的转化率。

图1 微结构反应器中2,4-二氯邻硝基甲苯的硝酸氧化反应流程Fig.1 Reaction process of the oxidation of 2,4-dichloro-o-nitrotoluene in nitric acid of a microstructure reactor

1.4 产物分析

合作社是零散村民以抱团形式发展规模现代农业、连接市场的有效载体,成为不少地方脱贫致富、乡村振兴的重要抓手。但笔者了解到,部分地方为应付考核、套取补贴,盲目大办合作社,大量合作社沦为空壳合作社。

在现代社会发展背景下,刘宝山已经无法还原当初的庭院武术传统传承模式,尽管他依然用传统的家长制度管理自己的儿子和集团,且目前总是在假设自己“不在了”的前提下,让儿子们“统一思想,没有分歧”地处理集团事务,但是他和自己的儿子都知道“这事难”,为此,他发出了“做事难,做人也难”的感慨。他明白,再也无法回到当初“两间窑洞,几个徒弟”的纯真年代。鲍曼描述了现代社会的理想状态,“在理想状态中,一个人无论何时何地都应当是一个观光客;身临其境却又置身事外;物质上的亲近,精神上的疏远”[8]。刘宝山显然没有达到这种理想状态,他既想成为观光客,又在特定的时刻幻想回到流浪者的状态。

式(3)和(4)分别为2,4-二氯邻硝基甲苯转化率(X)和2,4-二氯邻硝基苯甲酸选择性(S)的计算式。

2.6.1 硝酸的用量与质量分数

(3)

(4)

使用微结构反应器可将硝酸的质量分数从45%降低至35%,可省去工业生产过程中添加新鲜硝酸的装置,降低了生产成本。釜式反应器中硝酸与2,4-二氯邻硝基甲苯的质量比为8∶1~10∶1,在微结构反应器内可将这一比例降低至5∶1,不仅能够降低能耗,而且能够减少废酸的生成。

2 结果与讨论

2.1 反应温度的影响

可见,原料转化率随着硝酸质量分数的提高而变大,从反应动力学来看,这是因为当硝酸质量分数越高时,单位体积、单位时间内与2,4-二氯邻硝基甲苯分子碰撞的硝酸分子越多,从而加快反应速度。硝酸质量分数从30%提高至35%时,产物选择性有明显的提高,对比产物的液相色谱图后发现,硝酸质量分数为30%时的产物中,出现了几种极性介于原料和产物间的副产物,这可能是因为质量分数过低,产物发生了不完全氧化,部分—CH3被氧化成—CH2OH或—CHO[3]。当硝酸质量分数从50%提高至65%时,产物选择性出现下降,可能是由于硝酸质量分数过高,引起了部分原料发生了硝化反应[2-3],生成了4,6-二氯-1,2-二硝基苯。总之,硝酸在微结构反应器中的质量分数能够降低至35%,从而能在实际生产过程中省去添加新鲜硝酸的装置。硝酸合适的质量分数区间为35%~50%,过低会引起氧化不完全,过高会引起硝化反应。

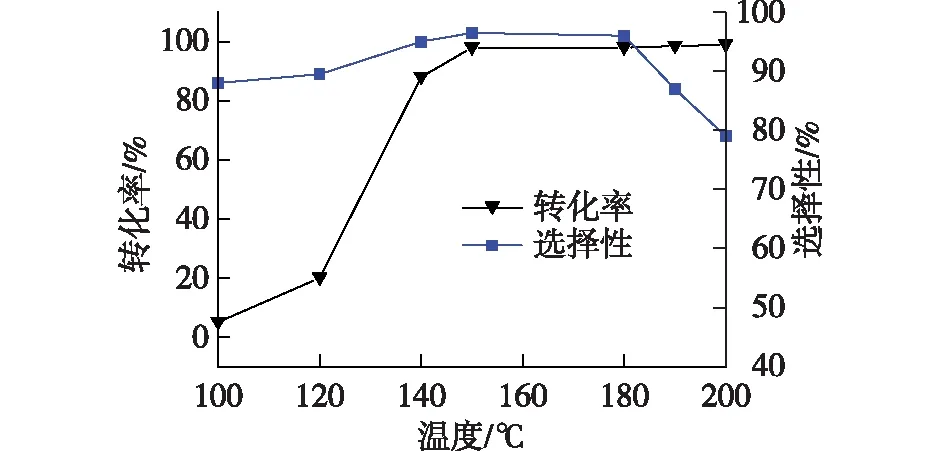

图2 反应温度对原料转化率和产物选择性的影响Fig.2 Effects of reaction temperature on conversion and selectivity

2.2 停留时间的影响

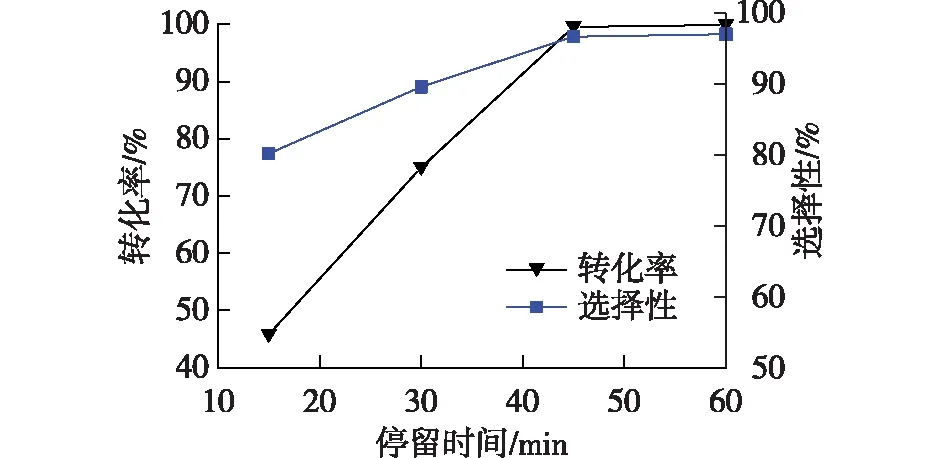

在反应温度180 ℃、硝酸质量分数50%、硝酸与2,4-二氯邻硝基甲苯质量比8∶1、体系压力2.5 MPa的条件下,考察不同停留时间下的产物分布,结果如图3所示。由图3可知:停留时间从15 min延长到45 min时,原料转化率从约46%线性提高至约99%,同时产物选择性也从约80%提高至约96%;当停留时间大于45 min后,原料转化率和产物选择性均无明显变化,均值分别约为99%和97%。由于停留时间为15和45 min时的产物选择性有较大的差异,故将τ=15和45 min时的产物进行液相色谱对比分析,结果如图4所示(保留时间为3.502和20.162 min时对应的物质分别为2,4-二氯邻硝基苯甲酸和2,4-二氯邻硝基甲苯)。由图4可以看出:停留时间为15 min时的产物曲线在保留时间为6.365 min处有明显的出峰,且该峰在停留时间为45 min时的产物曲线上完全消失,该物质是引起τ=15 min时产物选择性较低的主要原因,也是硝酸和2,4-二氯邻硝基甲苯在氧化过程中生成的中间态。可见,在微结构反应器内,停留时间为45 min时原料转化率可达到99%,釜式生产中转化率达到99%需要历时20 h,同时氧化过程中存在中间态。

图3 停留时间对原料转化率和产物选择性的影响Fig.3 Effects of residence time on conversion and selectivity

图4 停留时间为15和45 min时的产物液相色谱图Fig.4 HPLC spectra of the products under the residence time of 15 and 45 min

2.3 硝酸质量分数的影响

在工业生产中,硝酸的质量分数一般为45%左右,氧化过后产生的气体NO2和NO可经吸收塔氧化回收为25%~35%的硝酸。回收得到的硝酸质量分数偏低,需添加新鲜的浓硝酸后才能循环进入反应釜。如果能使硝酸的质量分数降低至30%~35%,不仅可免去添加新鲜硝酸的装置,而且还能够提高反应过程的安全性。在实际生产过程中,当釜式反应器中硝酸的质量分数从45%降低到35%时,产物的选择性从84%下降至75%。图5为微结构反应器中不同硝酸质量分数对氧化过程的影响。实验条件为:停留时间为45 min,硝酸与2,4-二氯邻硝基甲苯的质量比8∶1,反应温度为180 ℃,体系压力为2.5 MPa。

由图5可以看出:当硝酸质量分数为30%时,原料转化率和产物选择性均较低,分别为70%和88%;当硝酸质量分数提高至35%时,原料转化率和产物选择性分别提高至约93%和98%;继续提高硝酸质量分数后,原料转化率缓慢提高,同时产物选择性基本保持不变;当硝酸质量分数为65%时,原料转化率提高至99%,但产物选择性下降至94%。

图5 硝酸质量分数对原料转化率和产物选择性的影响Fig.5 Effects of nitric acid mass fraction on conversion and selectivity

开展产业集聚环境效应研究的学术论文主要发表在《中国人口·资源与环境》、《地理科学进展》、《中国地理与资源文摘》(2011年停刊)、《地理科学》、《经济地理》、《地理学报》、《科技管理研究》、《地球科学进展》、《地理研究》、《中国工业经济》、《数量经济技术经济研究》、《城市问题》、《国际贸易问题》、《自然资源学报》等10余种期刊(图4)。对载文期刊的分析发现,这些期刊主要属于人文经济地理类、环境科学类、经济管理类等,其中载文量最高的《中国人口·资源与环境》虽然是环境科学类期刊,但是所刊载的多数论文属于交叉性研究,这也表明产业集聚环境效应的研究具有综合性和交叉性的特点。

图2为反应温度对氧化过程的影响。实验条件:停留时间为45 min,硝酸质量分数为50%,硝酸与2,4-二氯邻硝基甲苯的质量比为8∶1,体系压力为2.5 MPa。由图2可以看出:反应温度为100~120 ℃时,原料转化率不足20%,产物选择性在90%左右,这可能是由于温度过低、反应活化能较低从而导致原料转化速度较慢。反应温度从120 ℃升高至150 ℃的过程中,原料转化率呈线性增长,从20%左右升高至98%左右,同时产物选择性提高了约5%,表明绝大多数原料分子在150 ℃左右均被活化,发生了氧化反应。产物选择性的提高可能是因为硝酸在温度较低时氧化性不够强,少量原料发生了硝化、分子内氧化[3,6]等副反应,而反应温度的提高抑制了此类反应的发生。反应温度为150~180 ℃时,原料转化率和产物选择性均没有明显变动。继续提高反应温度后发现产物选择性会出现较大幅度的下降,同时白色的产物中会出现少量的黄色固体。经液相色谱质谱联用(LCMS)检测后发现,黄色固体的主要成分为3,5-二氯硝基苯,同时存在少量的硝基苯,很可能是由于2,4-二氯邻硝基苯甲酸发生脱羧和脱氯反应后生成的。可见,反应温度为150~180 ℃是生成2,4-二氯邻硝基苯甲酸的优化温度区间。温度不在此区间时,会造成原料转化率低或者产物选择性低。

命题2.3 设伪BCI-代数X的犹豫模糊滤子,则为X的犹豫模糊反群滤子当且仅当对任意x ∈ X, 有 ⊇ ⊇1)1).

2.4 硝酸与2,4-二氯邻硝基甲苯质量比的影响

质量分数为50%的硝酸与2,4-二氯邻硝基甲苯的理论质量比为2∶1~4∶1,但硝酸在高温下存在分解现象,为了提高2,4-二氯邻硝基甲苯的转化率,实际生产过程中该质量比控制为8∶1~10∶1。如果能降低硝酸使用量,不仅能够节约成本、降低能耗,而且还能显著提高反应安全性。微结构反应器中的反应过程为连续化生成过程,硝酸与2,4-二氯邻硝基甲苯的质量比不仅会影响到转化率和选择性,同时还会对反应的稳定性起到决定性作用。图6为硝酸与2,4-二氯邻硝基甲苯的质量比对氧化过程的影响。实验条件:停留时间为45 min,反应温度为180 ℃,硝酸质量分数为35%,体系压力为2.5 MPa。由图6可以看出:当质量比为3∶1~5∶1时,反应过程的稳定性很差,生成的产物会在管道的中后段大量析出,最终导致管路堵塞,堵塞处的原料转化率和产物选择性分别为75%和96%;当质量比为5∶1~10∶1时,随着质量比的提高,反应过程的稳定性不断提高,产物选择性无明显变化。实际处理样品时发现,将收集到的产物放置于冰水浴中时,有大量白色固体析出,说明产物会溶解在硝酸溶液中。当质量比较小时,硝酸溶液在反应后期不足以溶解不断富集的产物,从而会发生堵塞现象。堵塞现象随着质量比的提高而不断减弱,直至消失。可见,受产物熔点(190 ℃)高于反应温度(150~180 ℃)的影响,需要在尽量减少硝酸使用量的同时,考虑到过程的稳定性。综合比较,硝酸与2,4-二氯邻硝基甲苯的质量比最低应为5∶1,合适的区间为5∶1~8∶1。

2.5 体系压力的影响

图7为体系压力对氧化过程的影响。实验条件:停留时间为45 min,硝酸质量分数为35%,硝酸与2,4-二氯邻硝基甲苯质量比为5∶1,反应温度为180 ℃,使用空气钢瓶(压力>5 MPa)持续给体系提供压力。由图7可以看出:当体系压力为常压时,原料转化率只有5%,这是因为当体系压力为常压时,硝酸在180 ℃的高温下会剧烈分解,产生的大量气体不仅破坏了物料出微混合器时的混合形态,而且气体在极短的时间内将反应物料推出了反应管,极大地缩短了停留时间。提高体系压力至1.0 MPa的过程中,原料转化率线性提高至60%,产物选择性略有提高;继续提高体系压力至2.5 MPa的过程中,原料转化率仍然线性提高,但提升的速度低于体系压力从常压提高至1.0 MPa的过程,产物选择性无明显变化;当体系压力为2.5 MPa时,原料选择性和转化率可分别达到98%和99%,继续提高压力无实际意义。由此可见,体系压力对氧化过程影响最大的为原料转化率,当体系压力较小时,生成的气体会在反应管内产生扰动,不仅会降低原料的混合效果,而且缩短了反应停留时间,从而导致了原料转化率偏低;不断提高体系压力后,生成的气体会被压缩溶解在硝酸溶液中,不仅能够减小气体的扰动,而且能够加快氧化速率。因此,体系压力的最优条件为2.5 MPa。

2.6 微结构反应器与釜式反应器氧化过程的对比

1、加强城市的基础设施建设和国际化的城市设计。在城市中的各类双语标识、各语种口译专业人员配备、服务业从业人员的外语沟通水平等各个方面提高国际游客的便利度。

式中:A1为粗品中2,4-二氯邻硝基甲苯的质量分数;A2为粗品中2,4-二氯邻硝基苯甲酸的质量分数;τ为停留时间;M1为2,4-二氯邻硝基甲苯的摩尔质量,g/mol;M2为2,4-二氯邻硝基苯甲酸的摩尔质量,g/mol;c为2,4-二氯邻硝基甲苯的浓度,mol/L;q为2,4-二氯邻硝基甲苯的体积流量,mL/min。

2.6.2 产物的纯度

空气质量和VOCs的任何指导可能随着时间的推移而不断变化。此外,某些化学组成与特定健康结果之间的联系可能会得到更好的理解。短期和长期的影响、寿命、暴露、累积反应和与其他化学品的相互作用,将变得明朗。这是一个复杂的领域,需要更多的工作和关注。

釜式反应器所得产物与微结构反应器在最优条件下(反应温度180 ℃、硝酸质量分数35%、硝酸与2,4-二氯邻硝基甲苯质量比5∶1、反应停留时间45 min、体系压力2.5 MPa)所得产物的液相色谱图如图8所示。由图8可知:釜式反应器和微结构反应器内2,4-二氯邻硝基苯甲酸的纯度分别为84%和99%。在釜式反应器内的副产物与微结构反应器内非优化条件下所生成的副产物类似,可能是部分—CH3被氧化成了—CHO或—CH2OH,同时可能存在少量硝化产物。由此可见,使用微结构反应器可得到纯度更高的2,4-二氯邻硝基苯甲酸,比常规釜式反应器高出约15%。

图8 釜式反应器和微结构反应器在最优条件下所得产物的液相色谱图Fig.8 HPLC spectra of the products in the batch reactor and microstructure reactor under best condition

3 结论

1)本文采用微结构反应器实现了连续流硝酸氧化制备2,4-二氯邻硝基苯甲酸,同时能够解决釜式氧化过程中反应周期长、过程中温度难以控制、传质效果差等关键性问题,具有潜在的工业化应用前景。

2)实验发现,反应温度过低或过高均会引起选择性的下降,其中当温度过高时产物会发生脱羧和脱氯反应。原料转化率和产物选择性随停留时间延长而增大,其主要原因为原料氧化成产物的过程中存在中间态,停留时间不足时原料转化为中间态,降低了反应的选择性。硝酸质量分数过低时,部分原料会发生不完全氧化,过高时则会发生硝化反应。体系压力与原料转化率近似呈正比。

国家尚未出台针对磷石膏利用的强有力的相关政策、措施、标准,[6]规定了磷石膏主要质量控制指标的标准中的数项指标也亟待修订完善。另外,针对磷石膏综合利用的基础性、前瞻性技术研发投入严重不够,大掺量的综合利用技术没有突破,[7]缺乏产业化、大规模、高附加值利用的高端技术。

3)当反应温度为180 ℃,总流量为2 mL/min,硝酸与2,4-二氯邻硝基甲苯的质量比为5∶1,反应停留时间为45 min,体系压力为2.5 MPa时,2,4-二氯邻硝基苯甲酸的纯度约为99%,比常规合成过程高出约15%。