纳滤-冷冻析硝工艺用于高盐废水中Na2SO4回收的研究

2021-10-21张栋强陈彦安李保胜段润豪

张栋强,陈彦安,李保胜,赵 静,苏 娜,段润豪

(兰州理工大学 石油化工学院,甘肃 兰州 730050)

笔者针对某公司产生的高盐废水,采用纳滤-冷冻析硝耦合工艺,处理NaCl和Na2SO4的混合模拟废水,实现混合模拟废水中Na2SO4的资源化利用,考察压力、流速、时间及温度等工艺参数对膜分离效果的影响,并确定最佳工艺参数,为该工艺在高盐度工业废水中的应用与推广提供依据。

1 实验

1.1 主要材料

Na2SO4(分析纯(AR))、NaCl(AR),国药集团化学试剂有限公司;乙二胺四乙酸二钠(EDTA-2Na,AR)、ZnO(AR),天津市大茂化学试剂厂;乙二胺四乙酸镁二钠(EDTA-2NaMg,AR),上海中泰化学试剂有限公司;乙醇(AR),天津利安隆博华医药化学有限公司;铬黑T(AR)、NH4Cl(AR),天津市恒兴化学试剂制造有限公司; K2CrO4(AR),天津市凯信化学工业有限公司;BaCl2(AR)、NH3·H2O(AR,质量分数为28%),烟台双双化工有限公司;AgNO3(AR),上海精细化工材料研究所;盐酸(AR,质量分数为37%),白银良友化学试剂有限公司。

纳滤膜组件采用GE-DK 1812型,截留分子量为200,膜面积为0.5 m2。

1.2 主要仪器

多功能卷式膜小试设备(RNF 0460-016型),南京志坤膜科技有限公司;鼓风式恒温干燥箱(DNG-9070A型),上海精宏实验设备有限公司;分析天平(JJ-500型),常熟市双杰测试仪器厂;恒温循环冷却泵(SHA-C型),上海科升仪器有限公司。

1.3 模拟废水的配制

本实验主要探究纳滤工段和冷冻析硝工段的最佳操作条件,因此在配制模拟废水时只考虑NaCl和Na2SO4两种溶质。纳滤实验中分别配制NaCl的质量浓度为5、20、35、40 g/L和固定Na2SO4的质量浓度为40 g/L的混合溶液6 L。

1.4 实验方法

1.4.1 纳滤实验

表1 纳滤正交试验因素水平表

1.4.2 冷冻析硝实验

1) 冷冻析硝实验最优方案的确定

采用正交试验的方法,对影响产品中芒硝纯度及Na2SO4回收率的3个因素:纳滤浓水的浓缩倍数、冷冻温度和冷冻时间进行考察,确定影响因素的主次及冷冻析硝工段的最优方案。各因素水平表见表2。

表2 冷冻析硝正交试验因素水平表

2) 冷冻析硝实验的优化

正交试验对纳滤浓缩后的溶液进行一级冷冻析硝处理,并确定最优方案。为提高产品中Na2SO4的回收率,在最优条件下对浓缩后的溶液进行多级冷冻析硝,冷冻温度分别设置为15、10、5和0 ℃。

1.5 分析方法

1.6 相关计算公式

(1)

(2)

(3)

2 结果与讨论

2.1 纳滤处理高盐废水

2.1.1 正交试验分析

表3为纳滤正交试验结果表,表4为纳滤极差分析表。

表3 纳滤正交试验结果

由表4可知:在膜通量的正交试验中,质量浓度比、压力、流速和温度的极差分别为26.04、124.56、15.72和28.44,对纳滤膜通量而言,纳滤模拟废水的影响因素显著水平由高到低的顺序为压力、温度、质量浓度比、流速。因此,由极差分析得出对膜通量而言,最优方案为A1B4C3D4。

表4 纳滤极差分析表

经综合平衡法分析后得出,纳滤工段最优方案为A1B4C3D4。

2.1.2 显著性检验

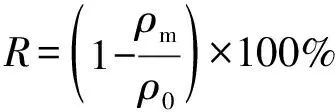

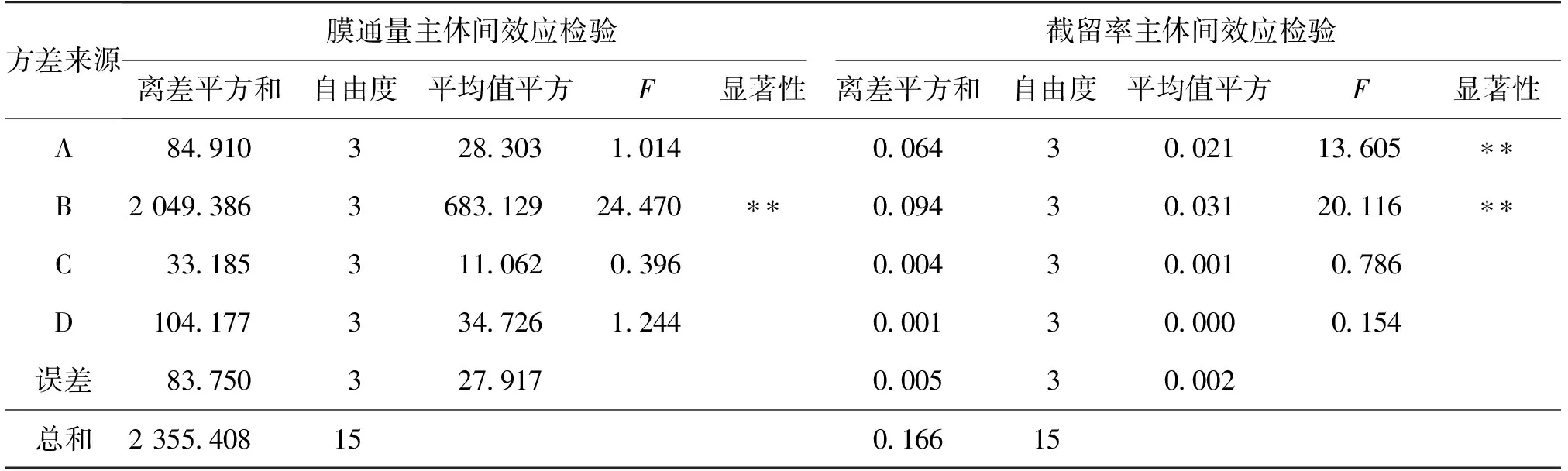

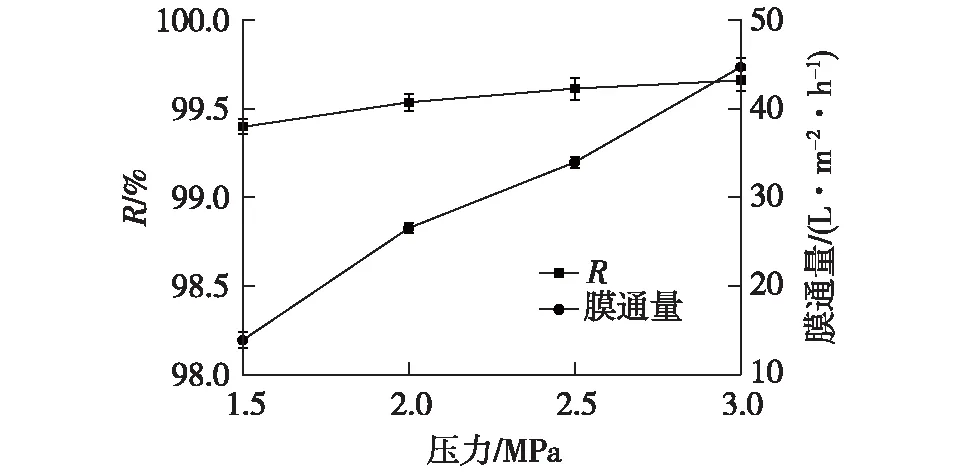

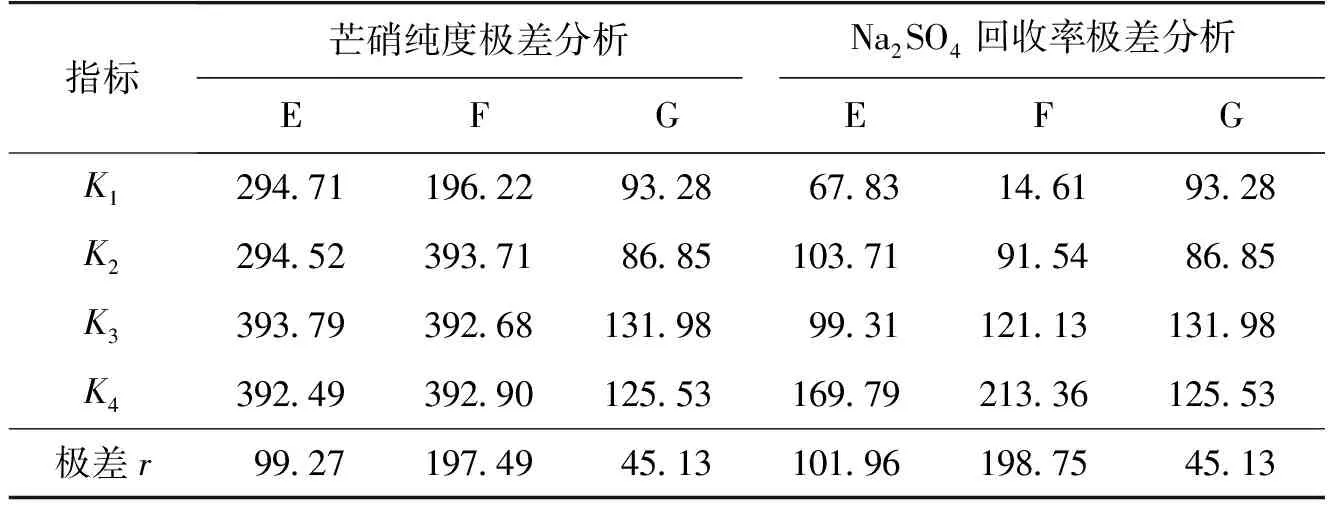

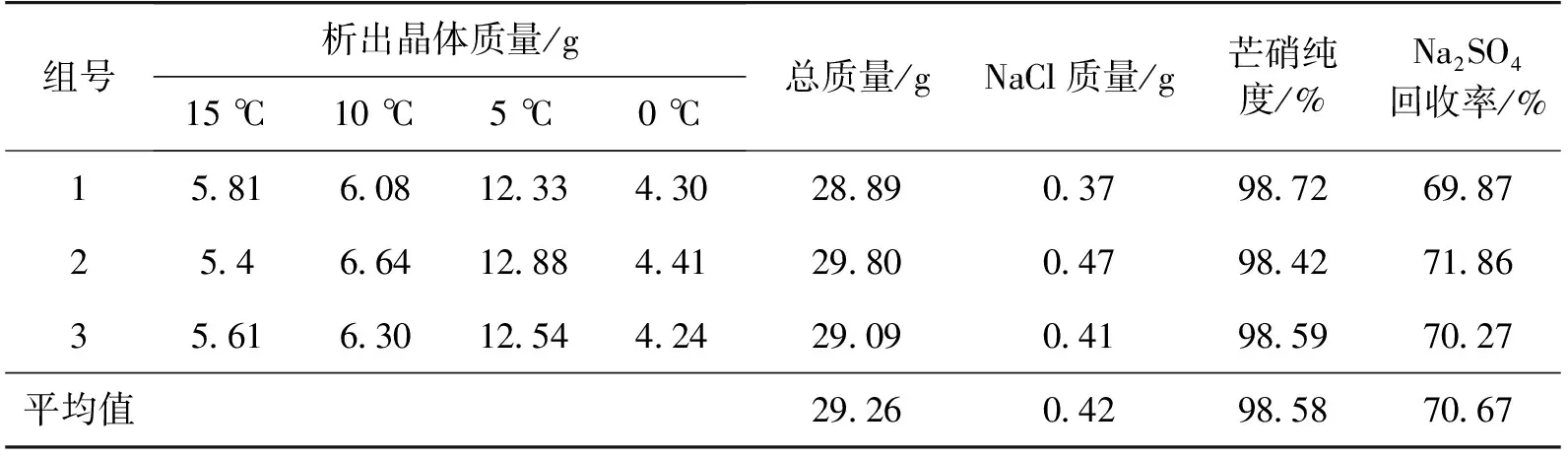

表5为纳滤方差分析表。由表5可以看出:对膜通量而言,只有因素B的F值(FB)>F0.01(3,12)=(5.95),其他因素的F值(FA、FC、FD)均 表5 纳滤方差分析表 2.1.3 单因素实验 1)质量浓度比对膜通量和截留率的影响 图1 膜通量及截留率随NaCl质量浓度的变化Fig.1 Changes of membrane flux and rejection with mass concentration of sodium chloride 2)压力对膜通量和截留率的影响 图2 膜通量及截留率随压力的变化Fig.2 Changes of membrane flux and rejection with pressure 3)流速对膜通量和截留率的影响 图3 膜通量及截留率随流速的变化Fig.3 Changes of membrane flux and rejection with flow rate 4)温度对膜通量和截留率的影响 图4 膜通量及截留率随温度的变化Fig.4 Changes of membrane flux and rejection with temperature 综上所述,对NaCl和Na2SO4的混合溶液,纳滤的最佳操作条件为NaCl和Na2SO4质量浓度比5∶40、压力3.0 MPa、流速8 L/min和 温度30 ℃。在最佳操作条件下得到纳滤浓缩液中Na2SO4质量浓度为43.5 g/L,NaCl质量浓度为2.35 g/L,Na2SO4与NaCl质量浓度比≥18.51。 冷冻析硝工段的进水来自纳滤工段的浓缩液,在纳滤工段最优方案下得到纳滤浓缩液中Na2SO4质量浓度为43.5 g/L,NaCl质量浓度为2.35 g/L,此时的浓缩液如果直接用于冷冻工艺析硝,由于Na2SO4质量浓度过低将不会有晶体析出,因此浓缩液先通过蒸发浓缩再通过冷冻工艺使其中Na2SO4以芒硝形式析出。本工段通过正交试验,主要考察蒸发浓缩倍数、冷冻温度和冷冻时间对芒硝回收率及纯度的影响,正交试验结果见表6,极差分析见表7。 表7 冷冻析硝极差分析表 由表7中芒硝纯度的极差分析可知:浓缩倍数、冷冻温度和冷冻时间的极差分别为99.27、197.49和45.13。因此,影响芒硝纯度的主次因素依次为冷冻温度、浓缩倍数、冷冻时间,最优方案为E3F4G3。 由表7冷冻析硝正交试验中Na2SO4回收率的极差分析可知:浓缩倍数、冷冻温度和冷冻时间极差分别为101.96、198.75和45.13,因此,影响芒硝纯度的主次因素依次为冷冻温度、浓缩倍数、冷冻时间,最优方案为E4F4G3。 试验过程中各因素对芒硝回收率的影响远大于对芒硝纯度的影响。经综合平衡法分析后得出,冷冻析硝工段最优方案为E4F4G3,即浓缩倍数为4.5倍冷冻温度为0 ℃、冷冻时间为120 min。 由2.2节正交试验可知冷冻析硝工段的最优方案为E4F4G3,在该最优方案下进行3组平行实验,由实验可得芒硝纯度为98.56%,Na2SO4的回收率为64.28%。 为提高产品中Na2SO4的回收率,现对冷冻析硝工段进行分步冷冻析硝处理(由上一冷冻温度下离心分离后的母液作为下一冷冻温度下的进料)。固定浓缩比为4.5倍(配制NaCl和Na2SO4质量浓度分别为10.6、195 g/L的混合溶液100 mL),冷冻时间为120 min,温度梯度依次为15、10、5和0 ℃进行3组平行实验,结果见表8。 由表8可知:经分步冷冻析硝工艺优化后,Na2SO4的回收率为70.67%,相比未优化前(64.28%)提高了6.39%。在分步冷冻析硝工艺中,5 ℃时析出的Na2SO4量最多。 表8 分步冷冻析硝实验结果 3)Na2SO4和NaCl在温度较低时的溶解度差别显著,因此可采用冷冻的方法来分离纳滤浓缩液中的Na2SO4和NaCl。冷冻析硝实验中影响芒硝纯度和Na2SO4回收率的主次因素依次为冷冻温度、浓缩倍数和冷冻时间。在实验范围内的最优方案:浓缩倍数为4.5倍、冷冻温度为0 ℃、冷冻时间为120 min。 4)通过纳滤-冷冻析硝工艺,在最优方案下得到产品中芒硝的纯度在98%以上,Na2SO4的回收率为64.28%。经分步冷冻析硝工艺优化后,Na2SO4的回收率为70.67%,相比未优化前提高了6.39%。因此,本工艺可有效实现高盐废水中Na2SO4的回收再利用。

2.2 冷冻析硝用于回收Na2SO4

2.3 冷冻析硝实验的优化

3 结论