高H2S含量下高压水洗沼气提纯工艺模拟与优化

2021-10-21徐湘越马春燕陈义峰杨祝红陆小华吉晓燕

徐湘越,马春燕,陈义峰,李 峥,杨祝红,陆小华,吉晓燕,

(1.南京工业大学 化工学院 材料化学工程国家重点实验室,江苏 南京 211800; 2.Energy Engineering, Division of Energy Science, Luleå University of Technology, Luleå 97187, Sweden; 3.光大绿色环保技术服务(江苏)有限公司,江苏 南京 211800)

众所周知,可再生能源的使用是有望满足全球能源需求的重要途径,而沼气是一种重要的可再生能源[1-2]。另一方面,我国每年大量的低劣生物质(肥料、农作物秸秆、城市固体废物、餐厨垃圾和市政污泥等)的产生和排放将造成严重的环境污染[3-6],必须以相对环保的方式进行有效处理。厌氧发酵产生沼气是处理此类废物的重要选择之一。将厌氧发酵后的沼气提纯为生物甲烷可作为车用燃料或并入天然气管网使用。在厌氧发酵过程中,不同的发酵原料和发酵过程所产沼气的组成有所不同。通常,发酵产生的沼气中主要包含CH4(体积分数为40%~70%)、CO2(体积分数为30%~60%)、H2O(体积分数为5%~10%)、H2S(体积分数为0.0001%~3%)、挥发性有机化合物(VOCs,体积分数<0.6%)和其他痕量组分[7-8]。然而,作为车用天然气,我国现行的标准要求CO2摩尔分数不高于3%,而H2S质量浓度不高于15 mg/m3(摩尔分数9.3×10-6)[9]。因此通过沼气提纯获得符合标准的生物甲烷是至关重要的。

沼气提纯的关键是CO2的分离,目前工业常见的CO2分离方式主要有高压水洗法(HPWS)[10]、变压吸附法[11-12]、化学吸收法[13]、膜分离法[14]等方法。根据国际能源署2017年报告,在目前众多的沼气提纯工艺中,高压水洗的应用最为广泛[15],主要具有以下特点:低CH4损失率、大处理量时成本低和易维护等[16]。尤其值得关注的是,对H2S含量较低的沼气,HPWS无须对H2S进行预处理[17]。然而,目前关于沼气提纯的研究主要集中于CO2的脱除,对H2S的相关研究较少。沼气中的H2S含量随发酵原料的不同而改变(表1)[18],可见大多数沼气发酵原料产生的H2S的摩尔分数低于5×10-3,我国现有的大型沼气工程大多采用预脱硫的方法处理H2S含量较高的沼气[19-20],其脱除成本相对较高。

表1 不同发酵原料产生的沼气中的H2S摩尔分数

水对H2S有一定的吸收能力,是否可以考虑利用水对H2S的吸收能力,当H2S含量高时,通过对过程进行优化,使水洗过程同时具有CO2和H2S的移除能力。以瑞典Biogas Boden公司的高压水洗工艺参数为基础,利用Aspen Plus进行模拟,研究沼气在H2S含量较高的情况下如何通过工艺的优化获得符合要求的生物甲烷。在原有工况基础上增加沼气中H2S的含量进行模拟,考察生物甲烷中H2S含量以确定需要工艺优化的边界条件,随后,分别以增加解吸空气流量和加热液相两种方式对老厂工艺进行改造模拟,并对其进行经济性分析与对比,以确定最优方案。

1 流程简介

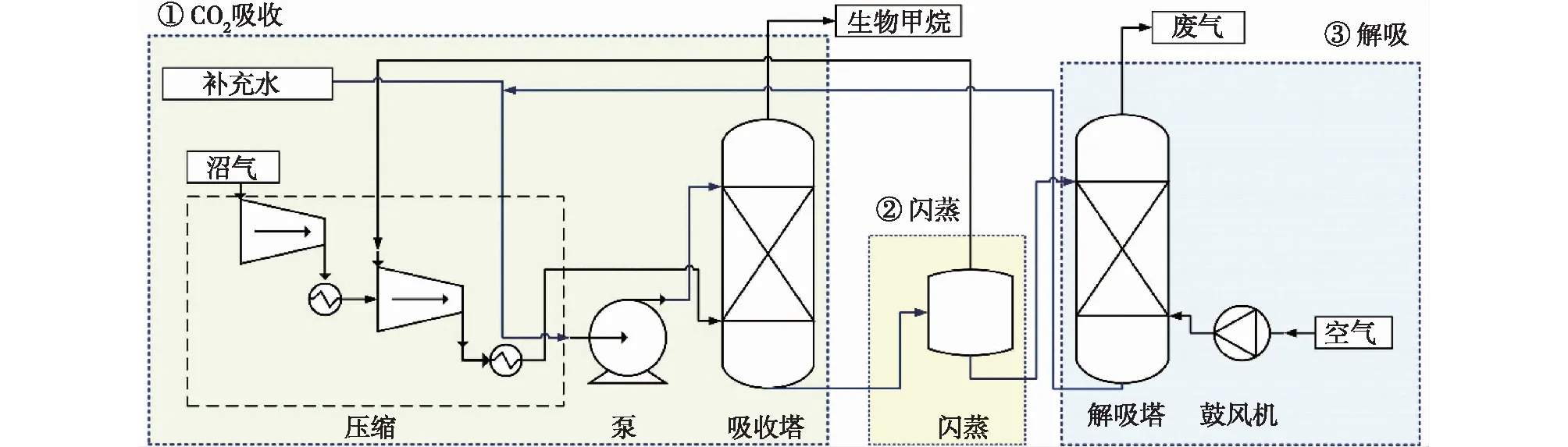

用于沼气提纯的原始HPWS工艺包括3个主要部分:①CO2吸收、②闪蒸和③解吸。工艺流程见图1。

图1 高压水洗流程Fig.1 Process scheme of the high pressure water scrubbing (HPWS) process

CO2吸收 厌氧发酵产生的沼气经多级压缩机加压,并在8×105Pa的压力下于吸收塔的底部进料。吸收剂从吸收塔的顶部进料与气相逆流接触。离开吸收塔顶部的提纯气体(生物甲烷)中CH4的摩尔分数为97%,可将其干燥后进一步利用。

闪蒸 离开吸收塔的液相随后进入闪蒸罐中,将压力降至3×105Pa左右,最大程度地减少CH4的损失。从闪蒸罐中流出的气相主要包含CO2、CH4、H2S和H2O,并再循环至多级压缩机。

解吸 来自闪蒸罐的液相随后进入解吸塔,在此处通过鼓风机在105Pa的压力下,将20oC的空气鼓入系统,进行溶剂再生。

2 模拟计算方法

2.1 物性及模型选择

选择合适的模型准确描述体系的性质和相平衡是工艺模拟的重要步骤。该工作气相采用Redlich-Kwong(RK)方程进行描述。CH4在水中不发生电离,而CO2和H2S在水中发生电离反应,如公式(1)—(7)所示。

CO2(g)CO2(aq)

(1)

(2)

(3)

H2S(g)H2S(aq)

(4)

H2S(aq)HS-+H+

(5)

HS-S2-+H+

(6)

H2OOH-+H+

(7)

该工作对于存在电离行为的体系采用ELECNRTL模型进行液相热力学性质计算。其中ELECNRTL的二元交互参数,相平衡计算所需的CO2和H2S亨利系数,以及上述反应所对应的反应平衡常数直接由Aspen数据库中获得。

过程模拟中,吸收塔和解吸塔使用RadFrac模型,它是一种用于模拟所有类型的多级气液精馏操作的严格模型。同时,吸收塔和解吸塔采用非平衡级(Rate-Based)模型。非平衡级模型使用双膜理论描述气液两相的相界面,同时引入传热和传质速率方程计算气液体相的传热和传质行为。前期的研究表明,采用该模型的速率计算结果跟真实工况接近,误差小[21-22]。

2.2 能耗计算

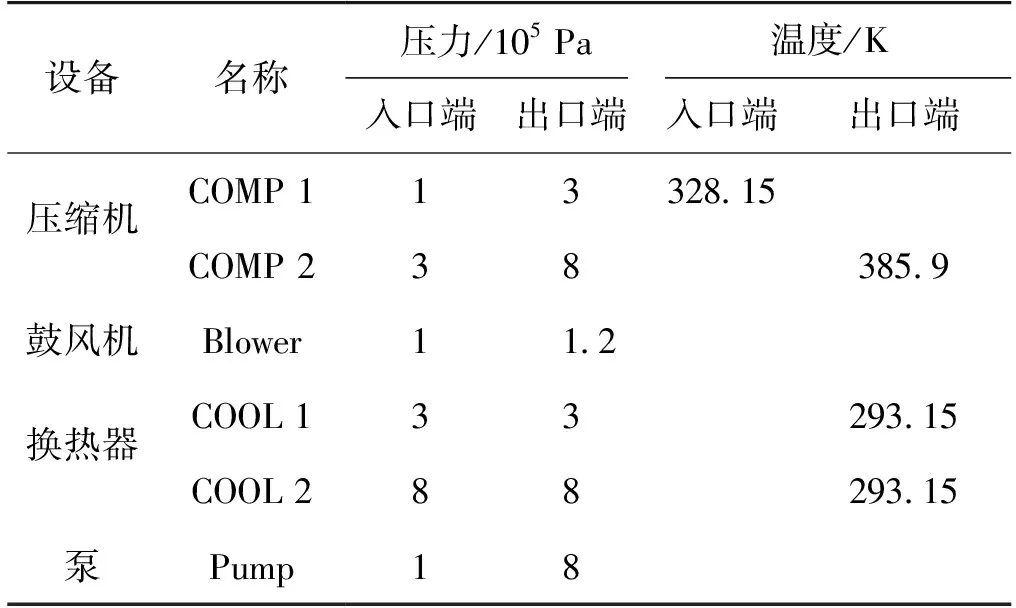

高压水洗过程中主要的能耗来源于换热器、压缩机、鼓风机和泵,相关设备的操作条件见表2。由Aspen Plus计算出过程所需能耗,为更好地进行比较,在经济计算时,将总能耗转换为电能统一计算[23]。

表2 高压水洗过程设备及操作条件

2.3 经济分析

本文工作中的经济分析基于课题组的前期工作[8]。年总成本(CTAC)包括年设备成本CACC和运营成本(CO&MC)。其中CACC由总设备成本(CTCC)根据式(8)计算获得

(8)

式中:n和i分别设定为15和0.09,代表设备的经济寿命和利率。

CTCC根据课题组的前期方法得到,该法基于设备成本(CEC)进行计算。CEC的计算与前期工作保持一致[23]。运营成本CO&MC根据Scholz等文献[24]中的方法计算。运营成本计算过程中,假定每年运行8 600 h,水的价格是3.5元/t,电费为0.1元/kW·h,冷却水的价格是1.392 9元/GJ[25]。同时,人工成本是维护成本的40%[26]。

3 结果与讨论

3.1 沼气H2S含量对生物甲烷纯度的影响

3.1.1 过程模拟与参数选择

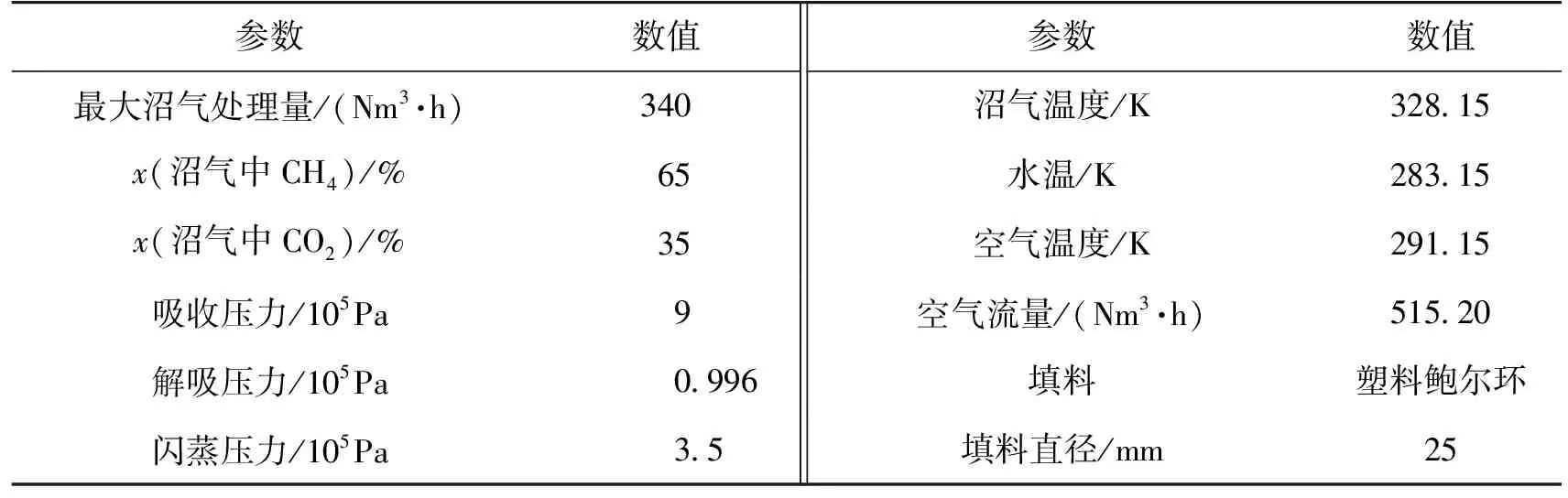

以Biogas Boden公司的高压水洗工艺的参数进行模拟,在现有工艺条件基础上逐步提高沼气的H2S含量,研究其对生物甲烷纯度的影响。由于大多数常见发酵原料发酵后所产生的沼气中H2S的摩尔分数低于5×10-3[27],故而在下面的模拟中H2S的摩尔分数范围设置为0~5×10-3。模拟过程中通过调节水量来保证生物甲烷产品中CO2体积分数为97%,通过调节闪蒸塔的压力来将CH4的损失率控制在0.5%。模拟主要参数见表3,根据此参数建立工艺流程(图2)。

表3 水洗提纯沼气过程操作参数

图2 高压等水洗工艺流程Fig.2 Process scheme of the HPWS process

3.1.2 结果与讨论

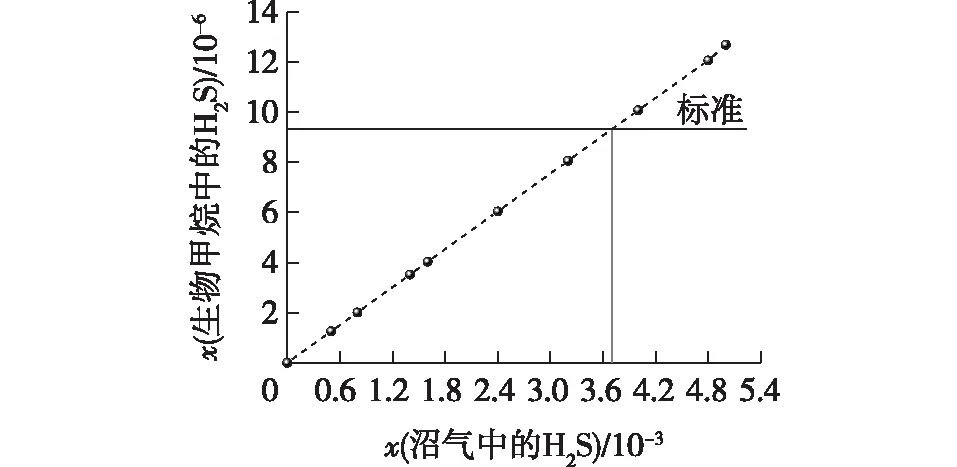

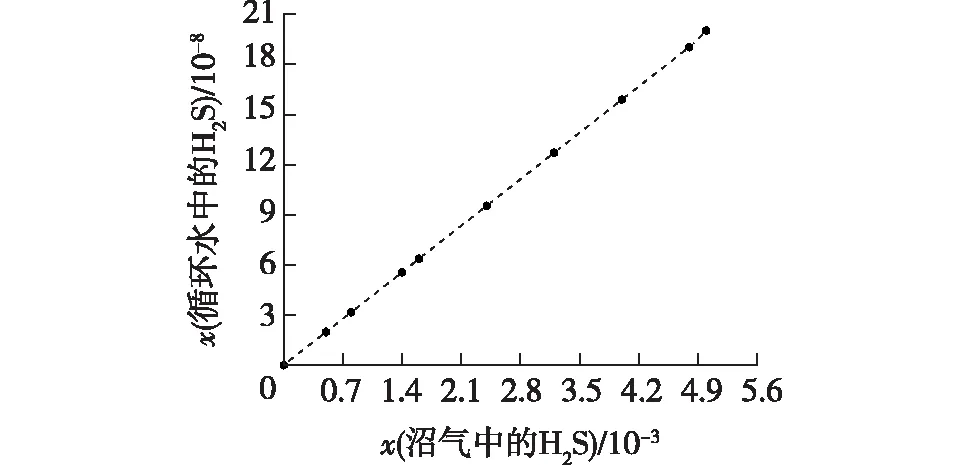

通过模拟研究沼气中H2S含量对生物甲烷中H2S含量的影响,结果见图3。在当前操作条件下,当沼气中H2S摩尔分数低于3.689×10-3时,现有的HPWS工艺所获得的生物甲烷可以满足我国所设定的H2S含量要求。但是,当沼气中H2S摩尔分数高于3.689×10-3时,现有的操作条件无法满足生物甲烷中H2S摩尔分数不高于9.3×10-6的要求。原因可能在于H2O中的H2S无法充分解吸,导致循环水对H2S的吸收能力降低。进一步对循环水中H2S的浓度进行分析,结果见图4。当前解吸条件下,循环水中残留的H2S与沼气中H2S含量呈现正相关趋势。即,随着沼气中H2S含量的增加,循环水中H2S的摩尔分数也随之增加,从而导致循环水中的H2S吸收能力进一步降低。因此,当前操作条件下,当沼气中的H2S摩尔分数高于3.689×10-3时,无法满足生物甲烷的产品要求,而导致这种现象的根本原因是H2S的不完全解吸。

图3 沼气中的H2S摩尔分数对生物甲烷纯度的影响Fig.3 Effects of the H2S mole fraction in raw biogas on the H2S content in biomethane

图4 沼气中的H2S摩尔分数对循环水中残留H2S的影响Fig.4 Effects of the H2S mole fraction in raw biogas on the residual H2S in recirculated water

3.2 过程强化

针对H2S摩尔分数高于3.689×10-3时,现有工艺在现有操作条件下无法获得合格生物甲烷的问题,当沼气H2S摩尔分数范围为3.689×10-3~5×10-3时,拟采用提高空气流量和加热液相两种方式进行工艺改造,并分别进行经济核算与分析。

3.2.1 提高解吸空气流量以强化提纯过程

本节中所用的流程和图2保持一致,除空气流量以外的所有参数均与表3保持一致。通过调节水量来保证CO2在生物甲烷中的摩尔分数为97%,调节闪蒸塔的压力来实现CH4的损失率为0.5%。此外,为了实现生物甲烷中H2S的摩尔分数低于9.3×10-6,通过敏感性分析,确定空气流量来实现过程强化,并对过程的经济性进行分析和比较。

根据模拟计算可知,设备成本为每立方米沼气23 100元/h。文献报道的340 Nm3/h处理量下平均设备成本为每立方米沼气13 720~27 930元/h,该结果处于合理范围内[28]。CO&MC均在每立方米生物甲烷0.819元左右,这也与文献中报道的CO&MC数据较为接近[23]。因此该工作的模拟结果合理。

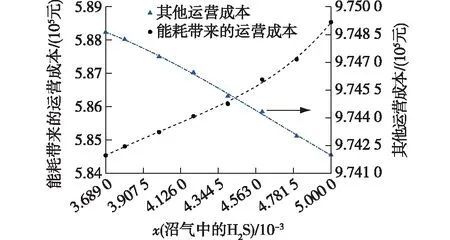

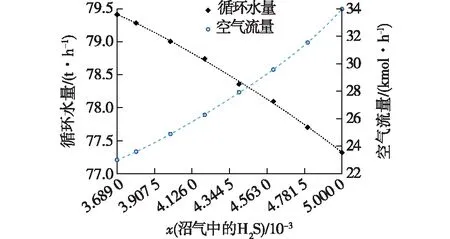

当H2S摩尔分数超过3.689×10-3后,可以通过提高空气流量使生物甲烷达到标准。由于过程中只改变了空气流量,故而设备无须改造,无设备改造费,仅有改造后每年的运营成本发生变化。不同沼气H2S摩尔分数时的运营成本的变化见图5,本文将CO&MC分为两部分:能耗带来的成本CO&MC-e和“其他”成本CO&MC-o(包括维护成本、运营用品成本、研发成本、公用事业成本和补充吸收剂费用等)。其中,CO&MC-e随沼气H2S含量的增加而增加,当沼气中的H2S摩尔分数从3.689×10-3增加到5×10-3时,CO&MC-e增加4 004元/a,增幅小于1%。这是由于,为达到生物甲烷的标准,解吸空气的流量(图6)增加了47.8%,所以鼓风机的能耗增加。同时,空气流量增加后溶剂再生能力增强,所以循环水量减少了2.6%,故泵的能耗有所降低。在这种一增一减的综合作用下,总能耗有所增加。

图5 不同沼气中的H2S摩尔分数时的运营成本的变化Fig.5 Comparison of option and maintance cost for different H2S mole fraction in the raw biogas

图6 循环水及空气流量随沼气中的H2S摩尔分数的变化Fig.6 Effects of the H2S mole fraction in raw biogas on recirculated water and air flow rate

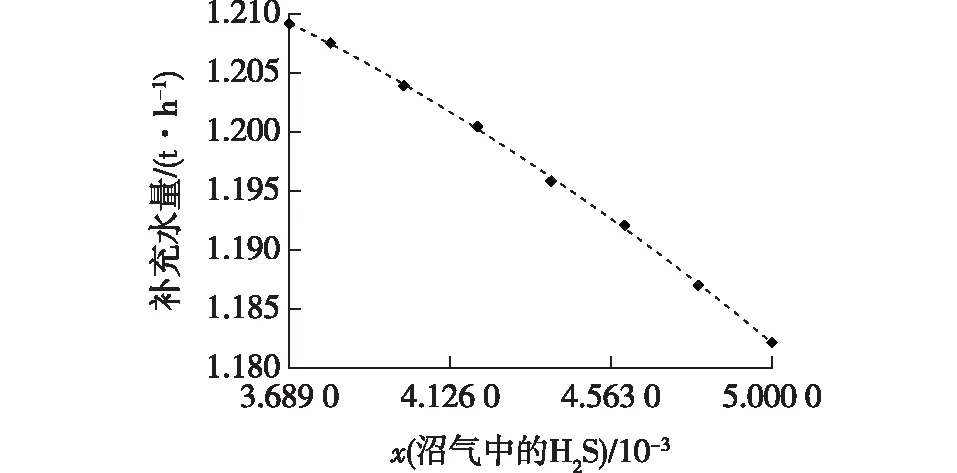

此外,除能耗带来的运行成本以外的其他成本随沼气H2S摩尔分数的增加而降低。当沼气H2S摩尔分数为5×10-3时,除能耗带来的运行成本以外的其他成本降低665元/a。这主要是由于增加空气流量后,解吸更加完全,每小时补充的水量有小幅度降低(图7),故而溶剂替代费用降低。

图7 补充吸收剂水随沼气中的H2S摩尔分数的变化Fig.7 Comparison of energy usage for the raw biogas with different H2S mole fractions

综上所述,沼气中H2S摩尔分数从3.689×10-3增加至5×10-3,增加空气流量可以使生物甲烷达到标准。在CO&MC-e增加和CO&MC-o降低的综合作用下,当H2S摩尔分数为5×10-3时,与原始过程相比,CO&MC增加3 339元。因此,增加空气流量是一种可行和经济的强化改造方案。

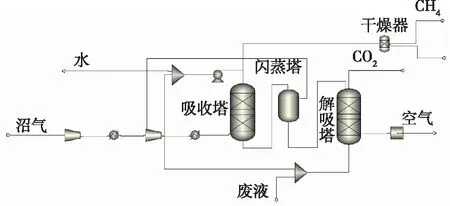

3.2.2 加热液相以强化提纯过程

众所周知,对于物理吸收,温度升高可以导致增加解吸程度。因此,本节采用加热液相的方式实现解吸的增强。具体方案为,在解吸塔的前端引入换热器,利用工厂的废热加热液相以增强解吸;同时,为使解吸塔出口的循环吸收剂的温度降低至20oC,在解吸塔后增加一个冷凝器。引入余热回收系统后的高压水洗工艺如图8所示,所有参数均与表3保持一致。在过程模拟中,通过调节水量来保证产品中CO2在生物甲烷中摩尔分数为97%;通过调节闪蒸塔的压力来实现CH4的损失率为0.5%。同时,通过敏感性分析,获得不同H2S摩尔分数的沼气所对应的换热器最合适的冷物流出口温度,以满足生物甲烷中H2S摩尔分数为9.3×10-3的要求。通过模拟研究过程性能,并对过程的经济和能耗进行分析和比较。

图8 引入余热回收系统后的高压水洗工艺流程Fig.8 High pressure water scrubbing integrated with waste heat recovery

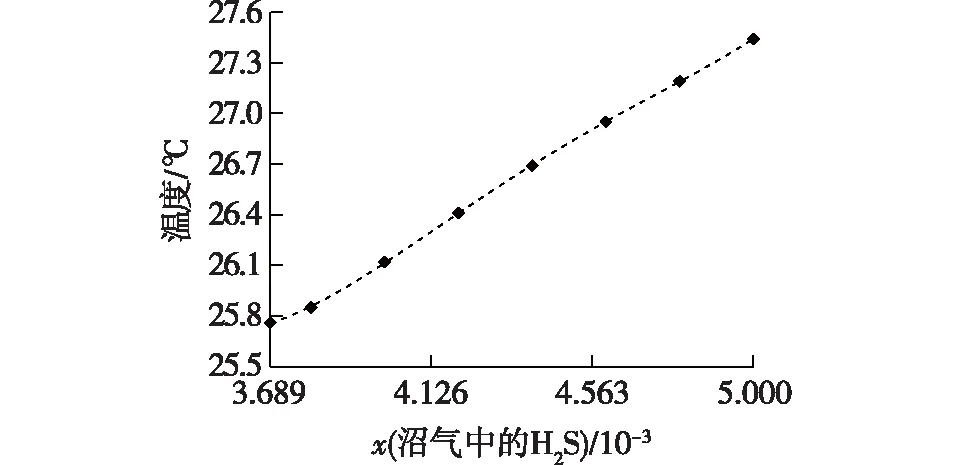

通过敏感性分析计算不同H2S含量的沼气所需要换热器的冷物流出口温度,结果见图9,为了方便对比,图9中第1个点代表没有引入余热回收且沼气H2S摩尔分数为3.689×10-3时所对应的结果。由图9可知,随着沼气中H2S摩尔分数增加,换热器的冷物流出口温度有所增加。当沼气中的H2S摩尔分数为3.689×10-3提高至5×10-3时,换热器冷物流出口温度为27.5 ℃,仅增加6.5%。

图9 不同沼气中的H2S摩尔分数下换热器的冷物流出口温度Fig.9 Cool stream outlet temperature with different H2S mole fractions in the raw biogas

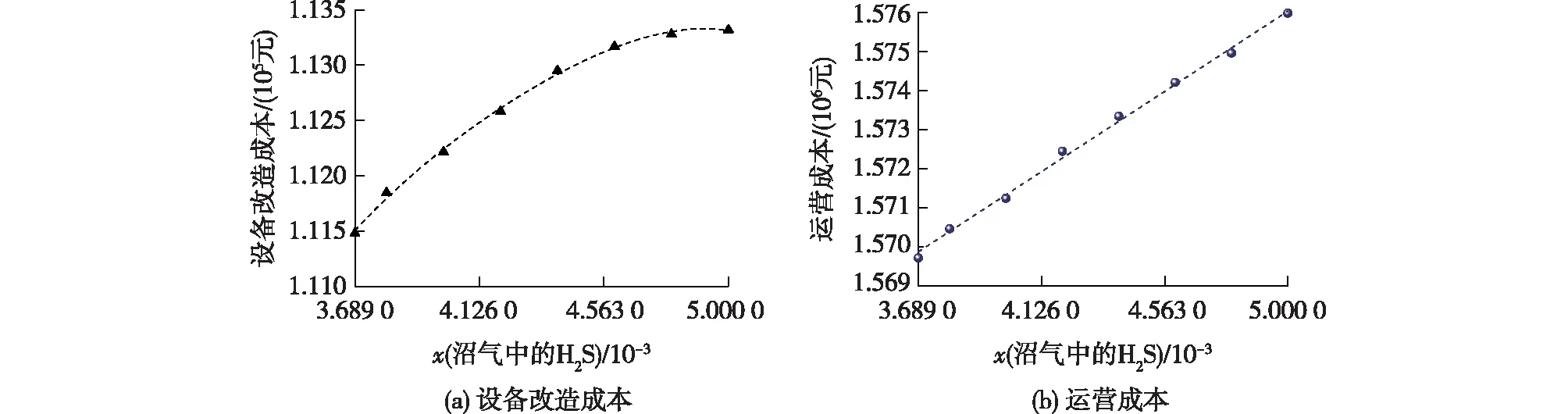

由于余热回收的引入,其改造成本主要分为两部分:引入换热器和冷凝器的设备投资成本及运营成本的增加。引入余热回收后设备改造成本的变化如图10(a)所示,随着沼气H2S摩尔分数的增加,换热器冷物流出口温度升高,换热量逐渐增大,故所需换热面积增加,这将增加换热器的设备投资成本。当H2S摩尔分数增加至5×10-3时,此时的设备改造成本为11.33万元。值得注意的是,此成本仅为引入换热器和冷凝器的设备改造成本,并未包含原有管道的拆除成本。

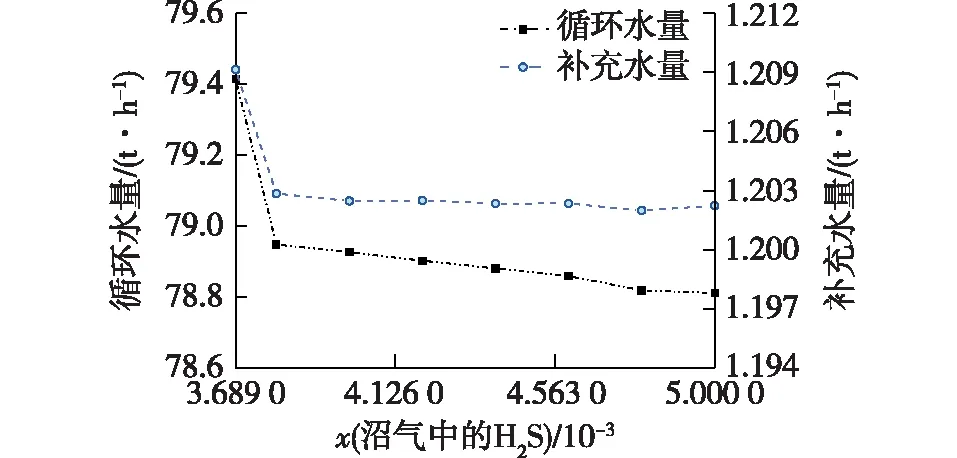

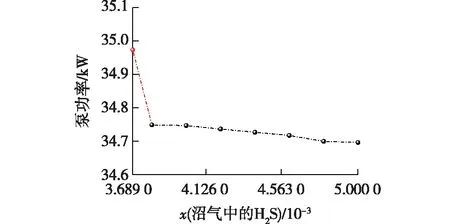

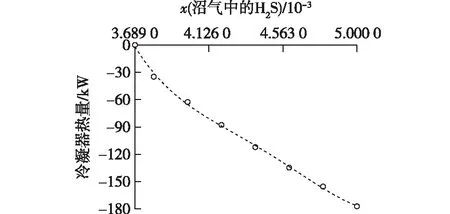

图10(b)为改造后的年运营成本CO&MC的变化。随着沼气中H2S摩尔分数的增加,CO&MC随之增加。当H2S摩尔分数为5×10-3时,CO&MC增加6 258元/a。当沼气中H2S摩尔分数从3.689×10-3增加到5×10-3时,CO&MC-e减少了1 414元/a,这主要是由于引入余热回收系统后,对CO2和H2S的解吸更加完全,从而使得补充水量和循环水量降低(图11),带来泵能耗降低,降幅为0.2%(图12)。另一方面,CO&MC-o增加了7 672元/a,这是因为沼气中H2S摩尔分数从3.689×10-3增加到5×10-3时,补充水降低0.7%,这直接导致每年的溶剂替代费用降低。与之相反的是,当H2S摩尔分数为5×10-3时,解吸塔后的冷凝器换热量有所增加(图13),从而带来冷却成本的增加,故在一增一减的综合作用下,带来CO&MC-o的增加。

图10 引入余热回收后不同沼气中的H2S摩尔分数时的改造成本Fig.10 Comparison of retrofit cost for different H2S mole fractions in the raw biogas after integrating with the waste heat recovery system

图11 循环水量及补水量随沼气中的H2S摩尔分数的变化Fig.11 Varieties of recirculated water and fresh water along with the H2S mole fraction in raw biogas

图12 泵功率随沼气中的H2S摩尔分数的变化Fig.12 Variety of pump work along with the H2S mole fraction in raw biogas

图13 冷凝器换热量随沼气中的H2S摩尔分数的变化Fig.13 Variety of cooler duty along with the H2S mole fraction in raw biogas

当沼气中H2S的摩尔分数超过3.689×10-3后,可以通过余热回收系统加热液相进行优化。随着H2S含量增加,换热器冷物流出口温度增加。当沼气中H2S摩尔分数达到5×10-3时,换热器冷物流出口温度为27.5 ℃,相对3.689×10-3时提高了6.5%。通过这种改造,设备改造成本为11.33万元;改造后运营成本增加了6 258元/a。因此,加热液相的改造方式也是一种有效的方法。

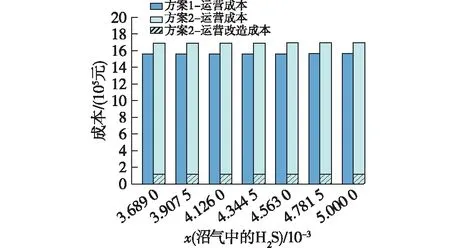

3.3 两种改造工艺对比

进一步对比两种强化方式 (方案1:增加空气流量的方式;方案 2:加热液相的强化方式),如图14所示,随着沼气中H2S摩尔分数的增加,两种强化方式的年总投资成本均有所增加。其中,当沼气中H2S的摩尔分数从3.696×10-3增加到5×10-3时,方案 1无设备改造成本,运营成本增加了3 339元/a。方案 2中成本增加较多的主要原因为引入了新的换热设备导致设备投资成本和运营成本的双重增加,其中设备改造成本为11.33万元;改造后运营成本增加了6 258元/a。相比之下,对处理量为340 m3/h的原有沼气提纯工厂的改造,采用增加空气流量是相对较好的选择。

图14 两种强化方式的成本对比Fig.14 Specific TACs for different strategies

4 结论

1)Boden沼气提纯工厂在最大处理量下,当沼气中H2S的摩尔分数超过3.689×10-3时,生物甲烷中H2S的摩尔分数将高于9.3×10-6,无法满足现有车用天然气标准。该现象的主要原因是现有操作条件下的H2S解吸不完全,需要对过程进行强化。

2)提出了增加空气流量和加热液相两种方式进行过程强化。结果表明,当沼气中H2S的摩尔分数从3.689×10-3到5×10-3时,增加空气流量的方案,无须设备改造成本,运营成本增加3 339元/a。加热液相的方案,其设备改造成本为11.33万元;改造后运营成本增加了6 258元/a。

3)相比之下,对原有沼气提纯工厂的改造,提高空气流量的方案更为有效。