天然气水合物多相流检测工具设计及实验研究*

2021-10-21邓江王国荣谢冲周守为钟林

邓江,王国荣,谢冲,周守为,钟林

1. 西南石油大学机电工程学院,四川成都 610500

2. 中国海洋石油集团有限公司,北京 100010

3. 油气藏地质及开发工程国家重点实验室/ 西南石油大学,四川成都 610500

天然气水合物被认为是继页岩气、致密砂岩气、煤层气、油砂等之后最具潜力的清洁能源之一,在我国储量丰富,具有广阔开发前景[1]。但是,天然气水合物在开采过程中复杂的相变及运移规律是目前制约其大规模开发的主要技术瓶颈之一[2]。因此,原位开采环境下天然气水合物相变及运移规律的检测、认知手段和理论方法是当前天然气水合物开发领域的热点问题。

现有随钻测量工具(例如LWD) 在传统石油天然气勘探开发过程中扮演了非常重要的角色,具有识别地层岩石物理参数、水合物理化性质[3-4]的能力,但其尚不具备对天然气水合物开采过程中多相流动特性的检测功能。目前,借助于粒子图像测量[5](PIV 技术)、高速摄影测量以及基于单帧单曝光的流场图像测量等技术[6]在流型[7-10]、相态[11-12]以及空隙率[13-14]等定性研究方面以及喷雾水滴的粒径、速度方向角检测[15]、管道煤粉颗粒速度与粒径分布[16]、射流卷吸流场速度场、加速度场[17]等定量研究方面开展了不少工作。

结合多相流检测技术,本文设计了一套随钻检测工具,以期建立对非成岩天然气水合物采掘环境的认识,并对非成岩天然气水合物破碎多相流管道内的流动特性及参数进行检测。通过实验对该装置的颗粒可见性进行了验证,并采用一系列图像处理方法提取了流体中的粒度分布。

1 随钻检测工具设计

1.1 基本原理

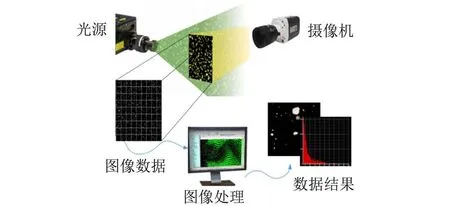

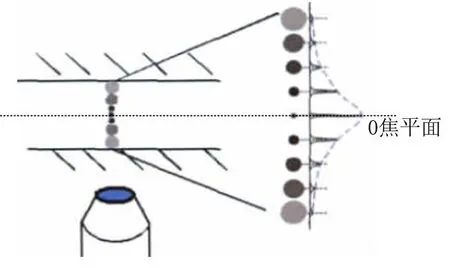

利用图像技术检测多相流流动特性的基本原理如图1所示,通过强光照射流场中的一个聚焦平面,采用摄像机记录下连续两次或多次曝光的粒子图像,再通过用图像分析技术[18-19]处理粒子图片,计算各点粒子的位移、粒度、流速矢量等一系列参数[20]。

图1 多相流检测原理示意图Fig. 1 Multiphase flow detection principle diagram

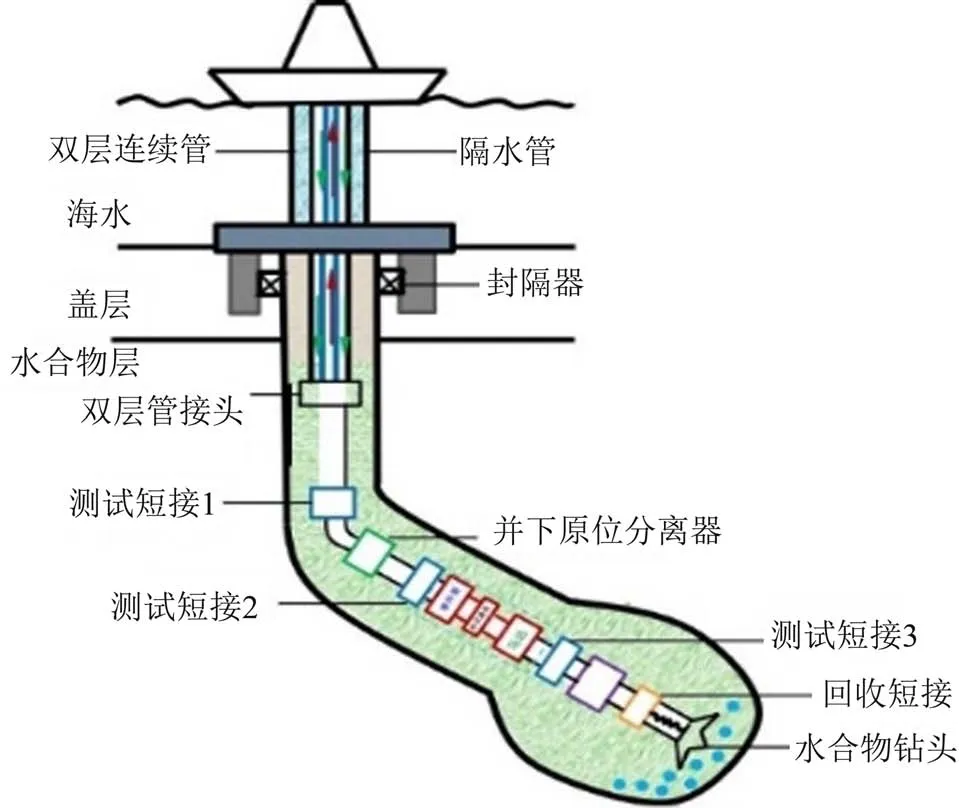

天然气水合物固态流化开采的基本原理是将深水浅层不可控的非成岩天然气水合物藏通过海底采掘、密闭流化举升系统变成可控的天然气水合物资源,从而保证生产安全、减少浅层水合物分解可能带来的环境风险,达到绿色可控开采的目的[21]。整个开采工艺见图2,通过钻头及喷嘴射流破碎流化天然气水合物,在泵的作用下,经回收装置回收流化后的水合物浆体,并在分离器处分离水合物颗粒和泥沙,泥沙回填采集区,水合物颗粒经油管输送至采集船,整个过程在管道内完成,因此降低了开采带来的风险。本文的工具安装在整个工具管串的不同位置,如图2所示,通过采集天然气水合物多相流浆体在管道内不同位置的流场图像与数据,然后通过背景扣除、分割、提取等一系列图像处理技术,提取流动数据。并结合随钻检测参数来解释在开采过程中开采管柱内天然气水合物多相流流动特性及相关设备的运行状况。

图2 开采示意图Fig. 2 Mining diagram

1.2 随钻检测工具结构设计

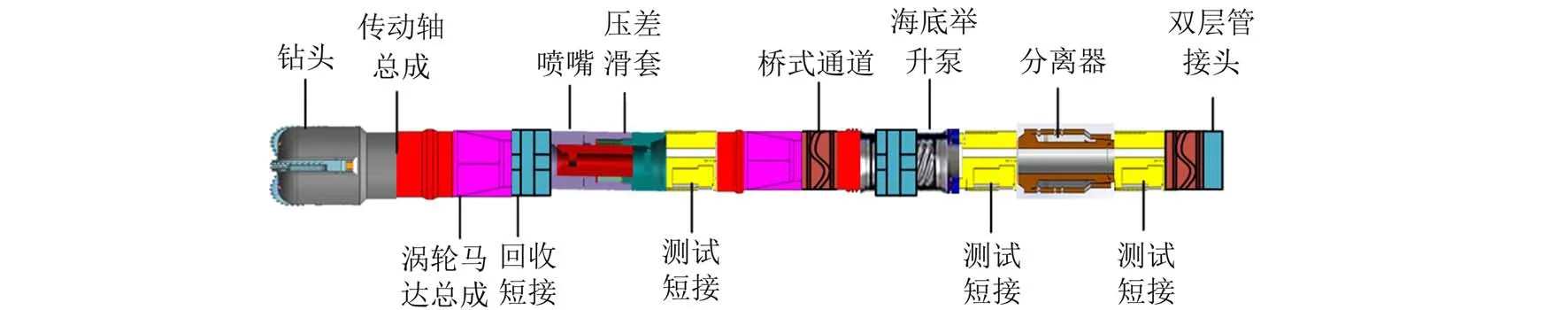

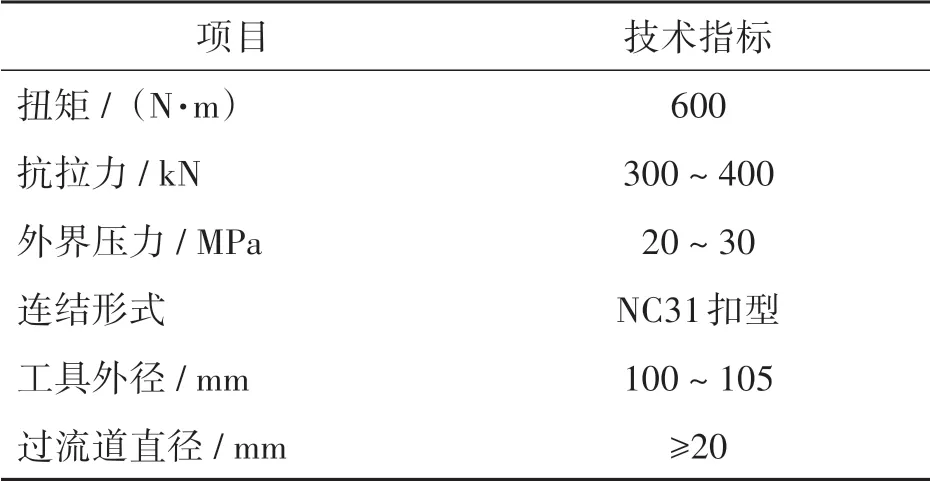

随钻检测工具安装在水合物开采工具管串上,分别装在压差滑套端、泵总成端、分离器端,实现三位检测,如图3所示。工具性能需满足的技术指标见表1。

图3 开采工具管串示意图Fig. 3 Schematic diagram of mining tool string

表1 随钻检测工具技术指标Table 1 Detection while drilling tool specifications

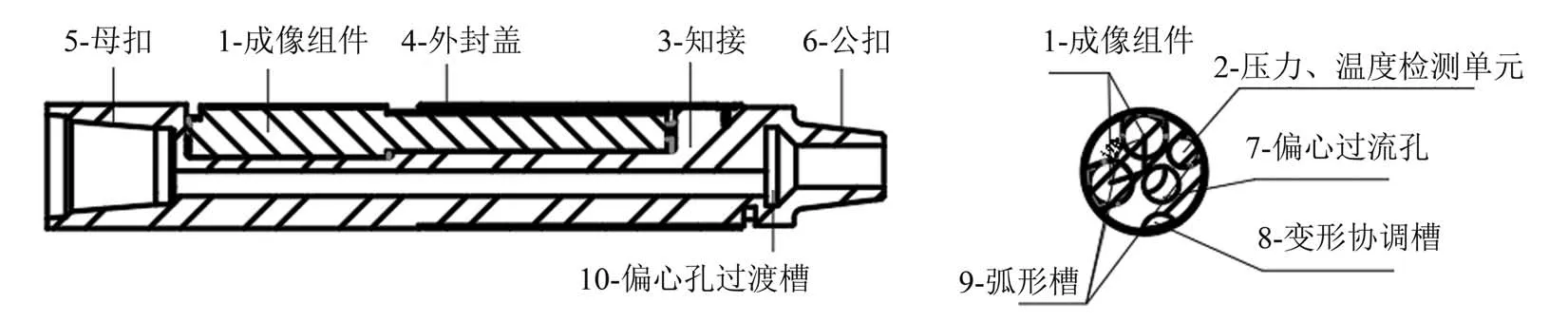

随钻检测工具由成像组件和温度压力检测单元两个功能模块组成,前者对采掘环境、工况条件、流动状态进行成像采集记录,后者对采掘过程中压力温度数据进行采集记录,整体结构如图4所示。整个装置为偏心结构,采用模块化设计,其直径为105 mm,长710 mm,通过公扣6 和母扣5 与水合物开采工具管串连结。为增大拍摄的范围,获取更多流场数据,整个工具搭载两个成像组件且成120°夹角布置。在光源的照明下,两个功能模块同时对水合物破碎多相流的流动状态进行数据采集。

图4 测试短接结构设计示意图Fig. 4 Design of test shorting structure

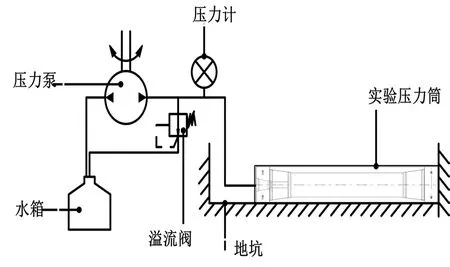

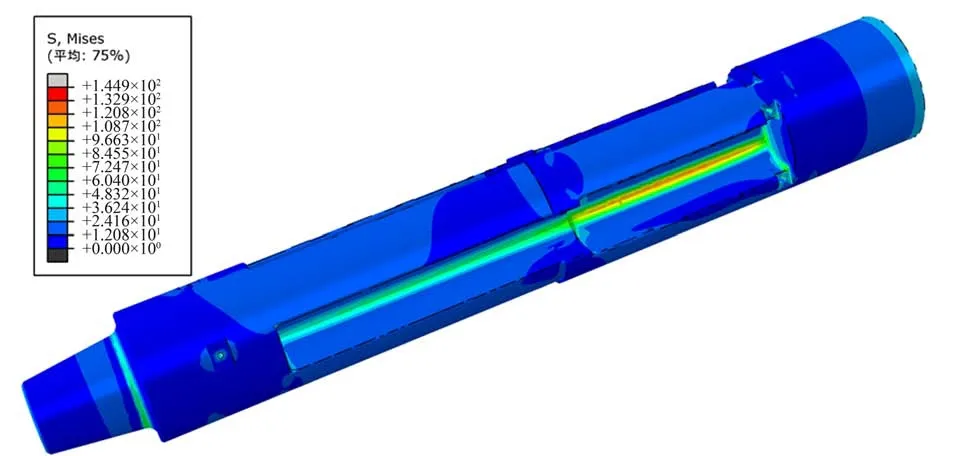

整个工具通过力学仿真软件和图5所示的压力试验装置进行了耐压性及强度验证,实验分别在20 ~25 MPa、30 ~35 MPa 的水压下进行验证。实验结果表明:在实验压力下装置无渗液现象,铝硅玻璃无微裂缝,成像组件满足压力密封要求。力学仿真结果如图6所示,其应力值远远低于其材料的屈服强度,满足强度要求。

图5 压力试验装置示意图Fig. 5 Schematic diagram of pressure test device

图6 工具应力分布图Fig. 6 Tool stress distribution diagram

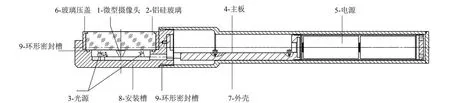

1.3 随钻检测工具成像组件设计

成像组件作为随钻流场检测的眼睛,其精度直接决定工具的有效性。但随钻开采工具管串结构的整体尺寸及开采工况的要求极大的限制了成像组件的设计空间,常规的工业流动成像组件不再适用。因此,本文提出了如图7所示的成像组件结构,并作为一个独立的模块,以便于优化调整。整个装置密封封装,并采用透光性较好的铝硅玻璃2与管道内流场隔开,微型摄像头采用感光性能好的CCD 微型相机,相机的采集帧率最高为240帧,曝光时间最高10 μs,采集像素最高为4 k。光源作为成像组件中重要的组件之一,其种类及照明方式对于图像质量至关重要。目前常用的光源有激光、隐失波照明、LED、大功率荧光灯、碘钨灯等。鉴于工具从开采管柱侧向采集环空流动数据的布局模式,选择采用高强度的LED 光源进行正向照明,为保证流场良好的反射效果,光源对称分布在微型摄像机两边并与安装槽水平面成一定夹角,对比不同角度下的成像效果,75°夹角时成像效果较好。

图7 成像组件结构示意图Fig. 7 Schematic diagram of imaging component structure

2 图像处理及实验研究

2.1 标准颗粒的可见性分析

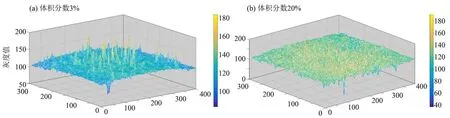

正向体照明的方式使得LED 照明光锥里所有颗粒都被照亮,照明区域内颗粒漫反射光线都被记录下来,位于成像焦平面外的颗粒图像成为背景噪音,降低了整个图像的信噪比和图像质量,有时还会造成位于像平面上的颗粒隐匿。因此,保证颗粒的可见性、降低图像背景噪音、提高信噪比是图像粒度尺寸检测的前提。有研究表明[22],在焦平面上颗粒的强度分布和离焦平面上的强度分布近似为二维高斯分布,如图8所示。且离焦平面越远,灰度值越小,图像上颗粒像素集越大,粒径检测值越失真。要保证在背景光下颗粒的可见性,在焦颗粒的光强需显著高于背景强度[23],即高信噪比。而图像信噪比主要受颗粒大小、浓度以及照明设备和成像设备的影响[24]。为此,实验采集了实际工况中高体积分数和常规体积分数的流动灰度分布图像(图9)。图9中,颗粒灰度值分布主要集中在高频部分,整体呈峰状;而代表背景分布的灰度值主要集中在低频部分,颗粒信息散乱分布在低频信息中,两者具有显著的强度区分性;且体积分数越低,颗粒信息可见性越明显。由此可知,该工况的天然气水合物多相流具有良好的可见性,为进一步研究提供了可能。

图8 离焦平面颗粒成像分布[22]Fig. 8 Defocus plane particle imaging distribution[22]

图9 灰度分布图Fig. 9 Gray distribution map

2.2 流动工况下的颗粒图像识别分析

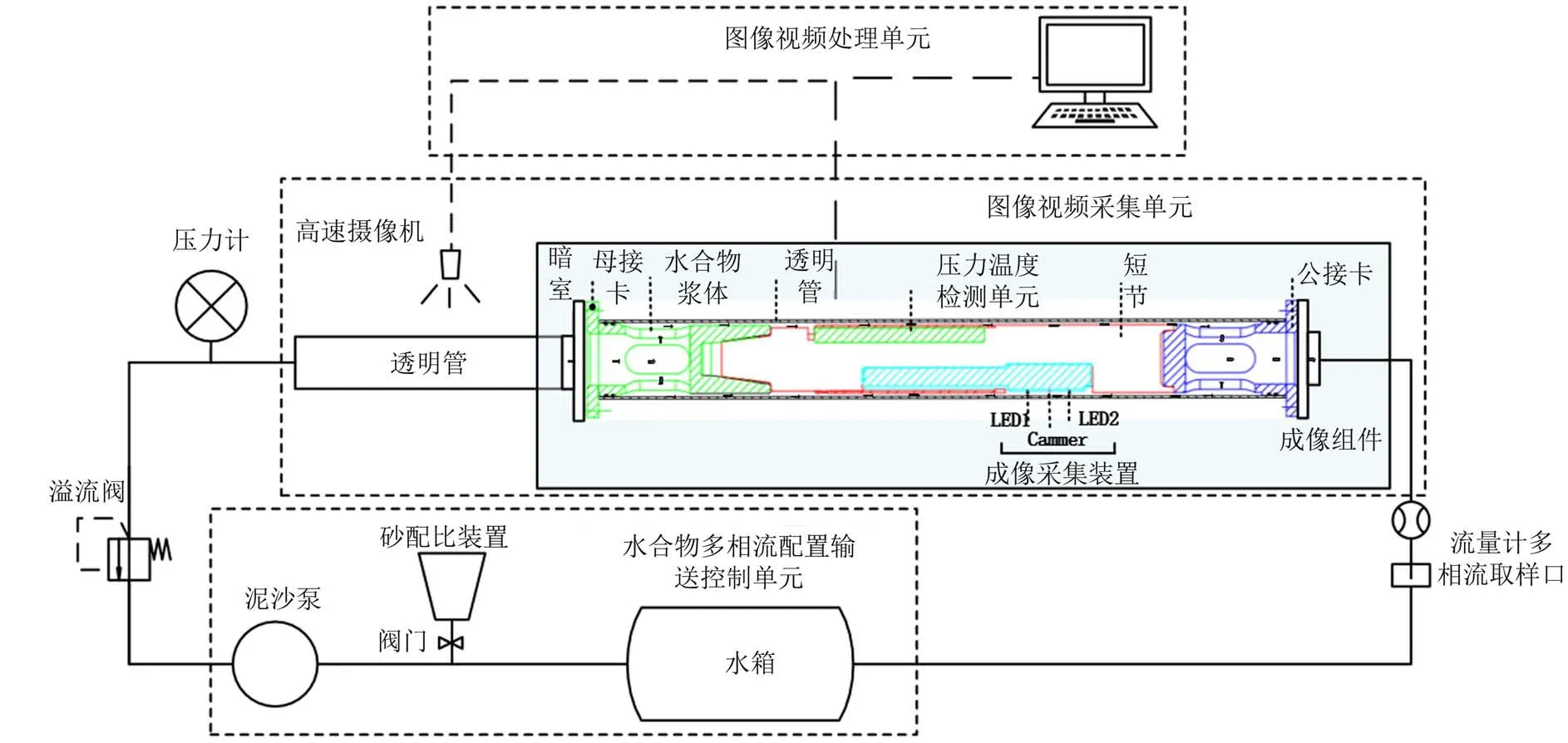

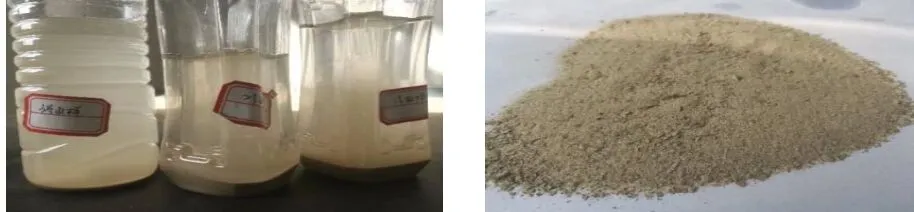

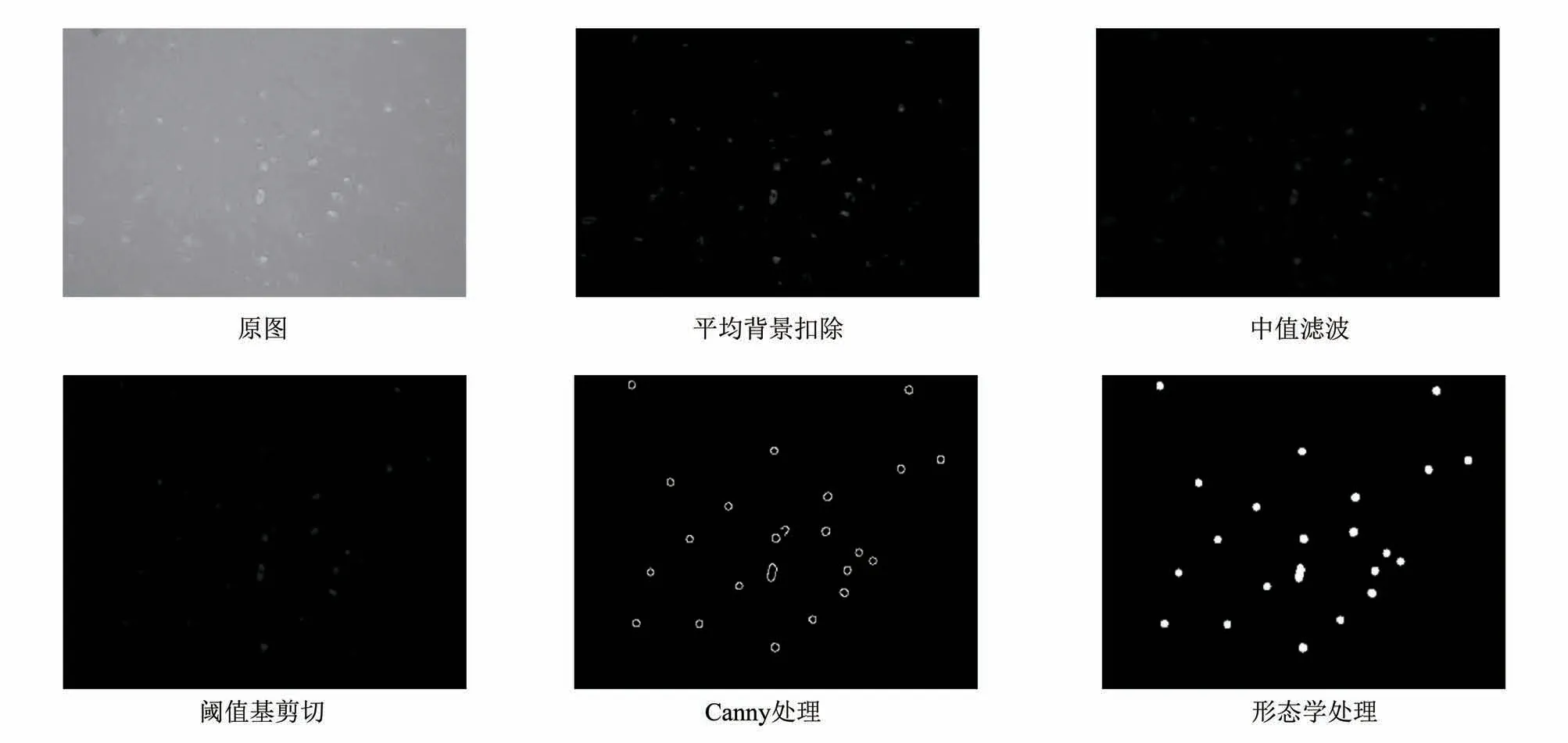

2.2.1 实验装置为获取不同工况的流动瞬时图像,并对颗粒识别能力进行评估,建立了固液两相流实验系统(图10)。实验平台由水合物多相流配置输送控制单元、图像视频采集单元、图像视频处理单元三部分组成。在水合物多相流配送输送控制单元的控制下,砂配比装置投送的水合物破碎颗粒替代样与泥沙泵泵入主管道内的清水混合成不同工况的模拟水合物浆体,依次流经透明管、成像组件、流量计、取样口等装置,最后流回水箱。混合物在流经图像视频采集单元时,通过高速摄像机以及成像组件拍摄管道内的流动过程,并保存到计算机终端;最后,用图像视频处理单元进行处理并提取特征参数。根据天然气水合物开采工具管串的设备参数以及试采取样结果,实验选取粒径大小为70 目的石英砂作为天然气水合物颗粒破碎物替代样,浆体排量为45 m3/h,浆体体积分数分为3%、5%、10% 三种不同工况。实验采用取样口进行取样,并通过过滤、干燥处理,其结果见图11。

图10 实验检测装置示意图Fig. 10 Schematic of experimental detection device

图11 取样结果Fig. 11 Sampling results

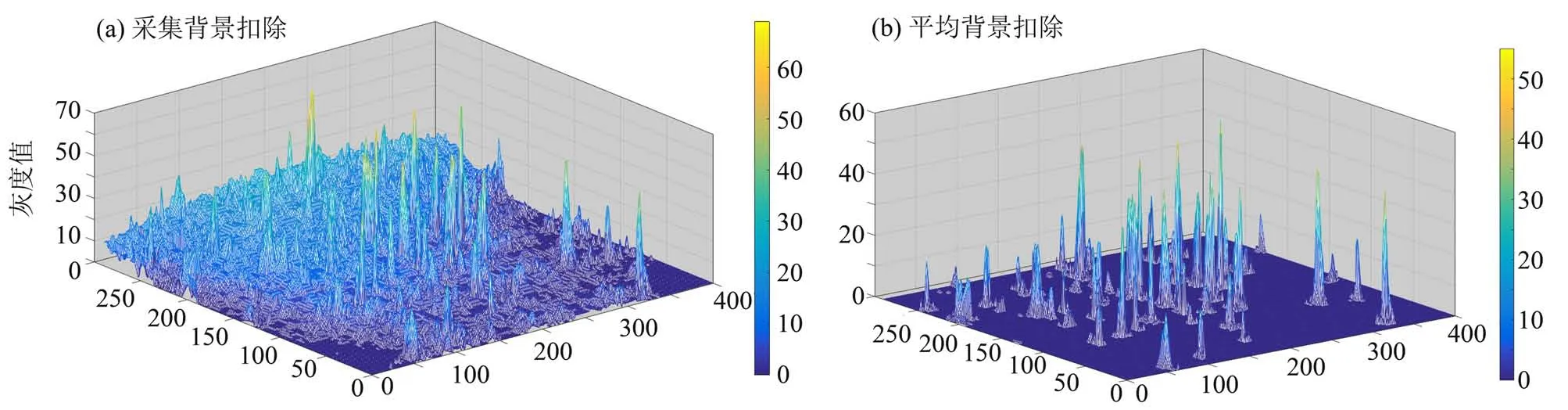

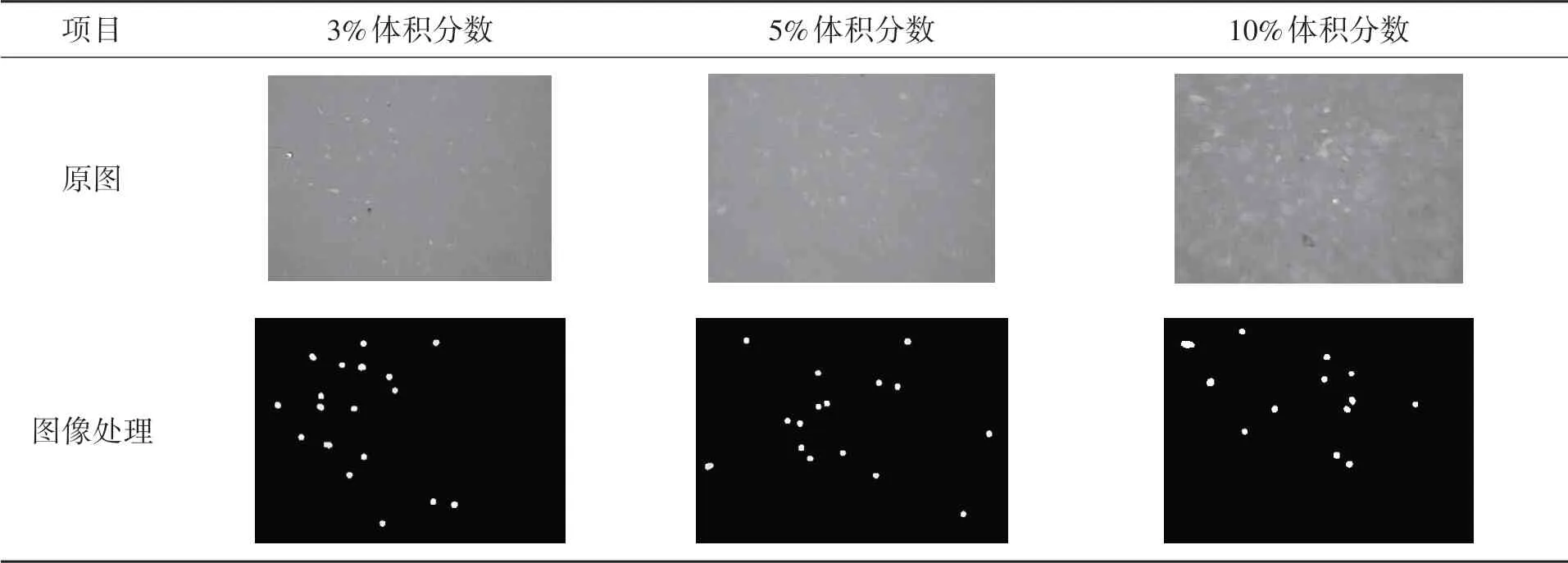

2.2.2 图像处理与粒度尺寸提取去除背景的影响,准确、完整的提取反映颗粒真实尺寸的像素集,对粒度检测精度至关重要。本文采用平均背景扣除和采集背景扣除两种方式去除背景的影响,提取位于焦平面上的颗粒,其方法主要是从原图中扣除通过不同方式提取的背景灰度分布图像。对图9 (a) 分别进行采集背景扣除与平均背景扣除,得到图12。通过对比图12 的(a) 和(b) 发现,平均背景扣除效果优于采集背景扣除,能够过滤掉大部分的背景信息,而不丢失颗粒的强度信息。

图12 背景处理结果Fig. 12 Background processing results

平均背景扣除处理后,还存在部分景深范围内的背景颗粒未完全剔除,该范围内的颗粒其灰度值强度高于平均背景水平,低于焦平面上颗粒的灰度值强度,在图像上像素集分布偏大,会引起粒径检测产生较大的误差。本文采用阈值基剪切的方法,过滤相关颗粒[22,25]。通过提取图像中的灰度值分布,设定灰度强度阈值I0以区分两者,低于I0者视为背景处理,置为0,高于I0者保留。通过多次处理观察,I0取12 时具有很好的处理效果,能够祛除误差较大的颗粒。

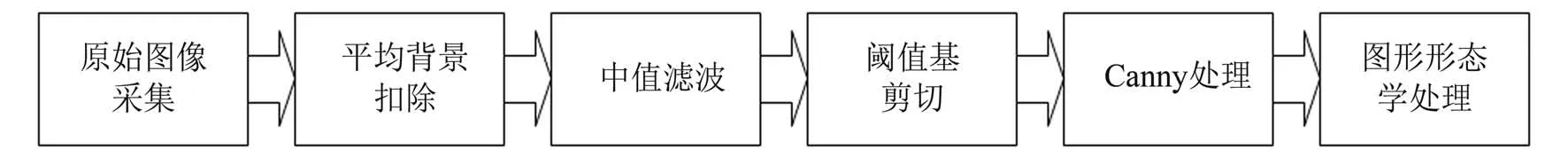

通过图像处理的方式检测粒度信息,本质上是对粒度像素以及像素个数的综合处理,通过图13 的图像处理流程提取和划分位于在焦平面上的颗粒像素集。采用平均背景扣除去除背景影响,采用中值滤波抑制噪声,经阈值基剪切处理后的图像,再经过Canny 算法和形态学方法处理,得到在焦颗粒在图像上的投影像素集,如图14所示。

图13 图像处理流程Fig. 13 Image processing flow

图14 图像处理过程中颗粒在图像上的投影Fig. 14 The projection of particles on an image during image processing

2.3 粒度数据分析

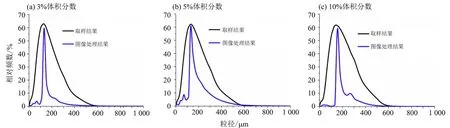

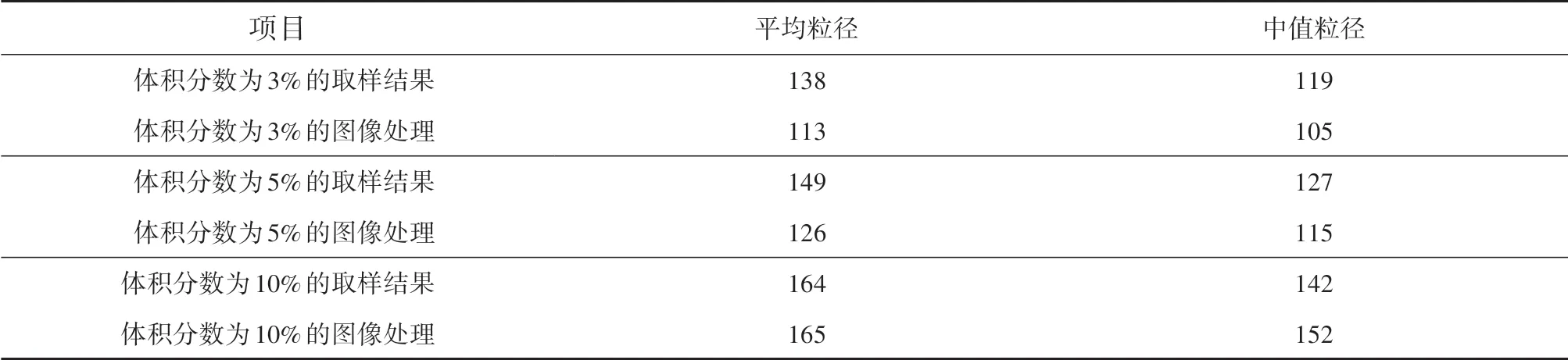

采用图13 所述的图像处理方式对三组工况的实验数据进行了粒度数据提取,其处理实例见表2。本文共处理了12 900 张图像,提取445 904 个颗粒数据,并采用标准分划板对像素空间分辨率进行标定,标定后K(物理长度与像素长度的比值) 值大小为0. 017 6 mm/pixel,并按圆形颗粒等效直径的方式求取每个颗粒的等效直径。三组工况取样的样品通过沉淀、过滤,干燥处理后,通过激光粒度仪对样品粒度进行了检测,其统计结果见表3。由表3 可知,其平均粒径误差范围均在20% 以内,与实际流体在均匀稳定流动状态下的粒径分布信息趋势吻合。三组粒度分布曲线见图15,从整体上看,其图像处理分布与取样结果分布趋势一致。但其图像处理结果相较于取样处理结果整体分布较小,尤其在小体积分数和高体积分数两组中表现明显,其可能的原因是图像处理算法对粒径处理造成的影响,包括图像背景处理的过扣除和图像的过分割,另一个原因可能是该工况下流场分布不均匀导致图像中流场数据采集不全。

表2 处理实例Table 2 Processing example

图15 粒径分布Fig. 15 Particle size distribution

表3 粒径数据统计Table 3 Particle size statistics μm

3 结 论

本文设计了一种随钻天然气水合物多相流检测工具,建立了对水合物破碎粒径进行在线检测和识别的方法。并就其强度、耐压性、密封性、成像可见性等进行了验证。验证结果表明:强度、耐压性、密封性均满足设计要求,且体积分数越低,颗粒信息可见性越明显。此外,通过实验模拟随钻原位采集天然气水合物多相流动状态,可以获得水合物破碎颗粒的粒径分布。从试验数据来看,三组不同工况下提取的平均值、中值粒径均与实验取样结果大体一致,能够满足检测的要求,证明了装置在粒径为70 目左右、体积分数小于或等于10%、流动速度在45 m3/h 的采集工况下的可行性。但是在其粒度分布上还存在较大差异,主要表现在其图像处理的分布结果整体窄于取样分布结果。因此,本文将在以下方面开展进一步研究:

1) 多相流在焦平面颗粒的准确提取及图像处理算法,包括高浓度、高速度工况。

2) 图像处理算法对粒径检测精度的影响及提高手段。

3) 多局部检测数据整合与多相流流场整体参数之间映射的关系及适用条件。