动力电池箱MIG焊的数值模拟及变形控制研究*

2021-10-21胥军邓峰苏田李刚炎

胥军,邓峰,苏田,李刚炎

武汉理工大学机电工程学院,湖北武汉 430070

当前,纯电动汽车已成为未来汽车工业发展的主流方向。动力电池系统是纯电动汽车的核心单元[1],主要由动力电池模组、冷却模块和电池管理模块组成。系统的封装及承载依赖结构尺寸大、散热性能好的动力电池箱。由于动力电池箱布置于纯电动汽车车身底板下方,所处环境十分恶劣,箱体的整体强度和防护等级直接关系着动力电池系统乃至整车安全。

为满足轻量化设计要求,目前市场上主流的动力电池箱产品多由铝合金型材经熔化极惰性气体保护(MIG,melt inert-gas) 焊接加工而成。由于铝型材热膨胀系数大、热传导性能高且散热速率快[2],若采用的焊接工艺不当,极易因较大的焊接残余应力引起箱体内壁严重变形,若箱壁内缩变形量超过工艺规范要求的2 mm,将严重影响后续吊耳与边框侧面的焊装,为动力电池系统的安全运行带来极大隐患。

为此,本文以采用6005A 铝型材的850 型动力电池箱为例,采用数值模拟方法[3]对其MIG 焊接顺序方向、焊接加工约束方案进行仿真分析,获取多种候选方案、并以等效变形量均值最小为原则确定其中的优选方案,通过实验对优选方案的应用效果进行验证。

1 典型焊缝温度场数值模拟

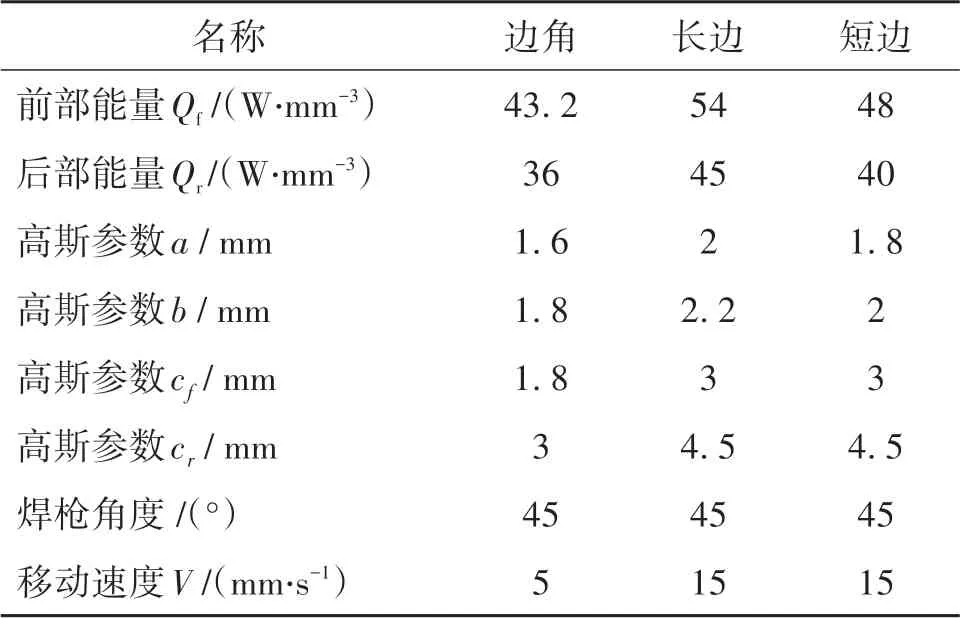

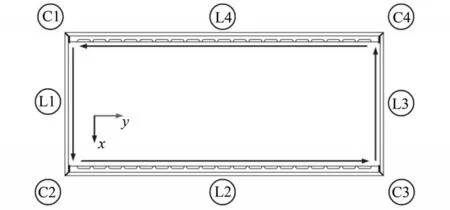

1.1 动力电池箱典型焊缝提取

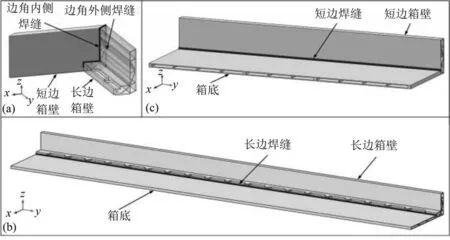

850 型动力电池箱由短边箱壁、长边箱壁和底板焊接加工而成,其整体结构尺寸(1 900 mm×850 mm×92 mm) 较大,焊缝种类与数量较多。为有效利用焊接数值模拟方法优化焊接工艺,需提取动力电池箱中具有独特特征的典型焊缝,所提取的典型焊缝区域面积应大于焊接热影响区面积。依据不同的焊缝路径及焊缝焊接参数,提取三种典型焊缝如图1 所示,分别为边角焊缝(a)(包括边角外侧焊缝和边角内侧焊缝)、长边焊缝(b)和短边焊缝(c)。

图1 典型焊缝的提取Fig. 1 Extraction of typical welds

1.2 焊接热过程热源模型及校核

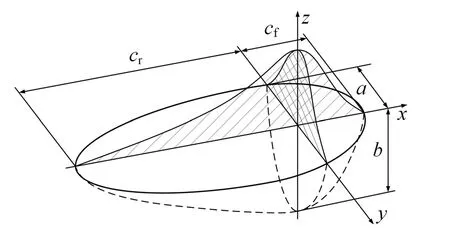

移动热源的热输入会使焊缝区域金属熔化形成熔池。根据输入能量与散失能量的关系[4]熔池可划分为:前部的输入能量大于散失能量,和后部的输入热量小于散失热量的。在固定坐标系中,工件的热传导基本控制方程为

式中ρ为材料密度(kg/m3);c为材料比热容(J/(kg·K));λ为材料热导率(W/(m·K));T为温度(K);t为时间(s);-Q为内热源强度(W/m3)。

由于所处的焊接环境为常温,故设置动力电池箱温度场数值模拟的初始条件为:工件温度T=20 ℃,环境温度T0=20 ℃。焊接过程中,工件与周围环境存在着对流换热和辐射换热过程[5],准确的换热边界条件对焊接冷却过程甚至整个焊接过程的数值模拟至关重要。需经多次反复实验,确定符合实际焊接的对流换热系数h与辐射黑度ε分别为20 W/(m2·K) 和0. 6。

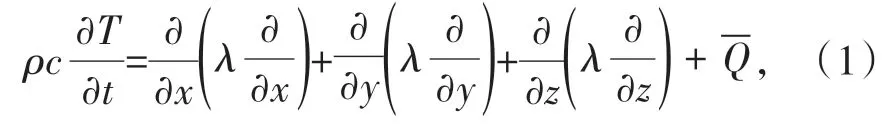

由于电弧移动速度的影响,电弧对工件输入的热流沿焊接路径方向并非对称分布,沿着焊接移动路径,电弧前方热输入区域比后方的小,双椭球热源模型[6]符合该热输入规律。因此,本文选用双椭球热源模型,如图2所示。但为使焊接热源模型符合实际焊接热源,需进行二次开发。

图2 双椭球热源模型Fig. 2 Double ellipsoid heat source model

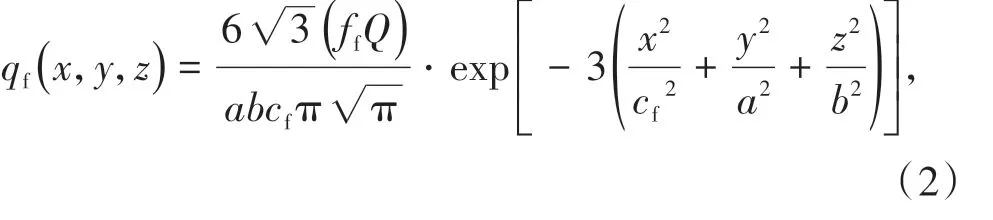

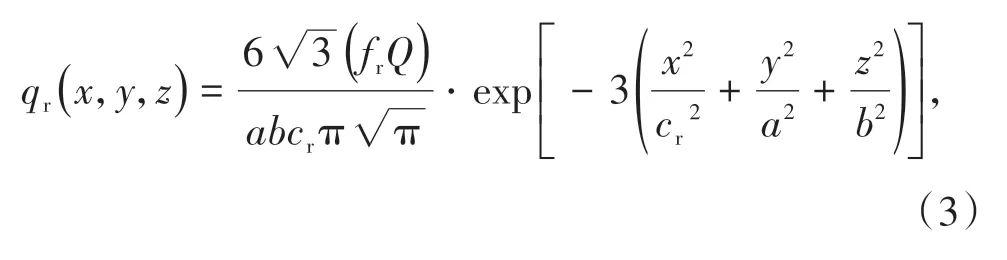

双椭球热源模型前、后两部分的热流分布函数为

式中a、b、cf、cr为热源高斯参数;Q为热源有效能量输入且Q=ηUI;η为电弧热效率;U为焊接电压;I为焊接电流。双椭球热源模型前、后两个部分的能量分配系数ff、fr满足

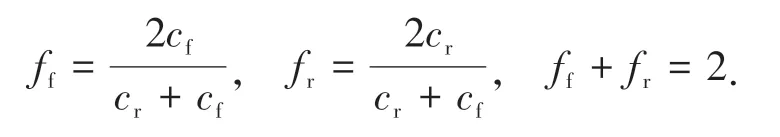

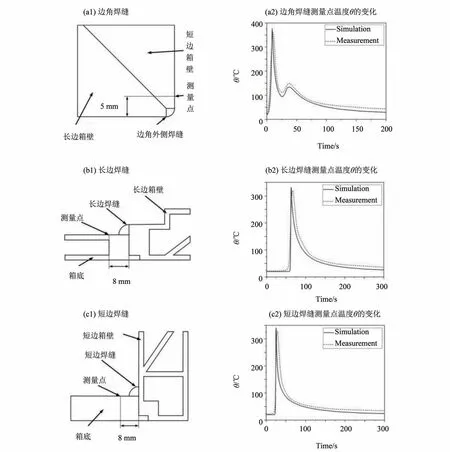

采用热电偶测温法[7],在焊接热影响区预埋热电偶得到实际热循环曲线,将其与有限元软件中的热源模型进行对比分析,结果如图3所示。由于实际热循环曲线与热源模型误差较小,故可满足仿真要求。通过热源校核,得到3种典型焊缝的热源模型参数如表1所示。

表1 热源模型参数Table 1 Parameters of heat source model

图3 典型焊缝热循环曲线Fig. 3 Typical weld thermal cycle curves

1.3 典型焊缝温度场数值模拟

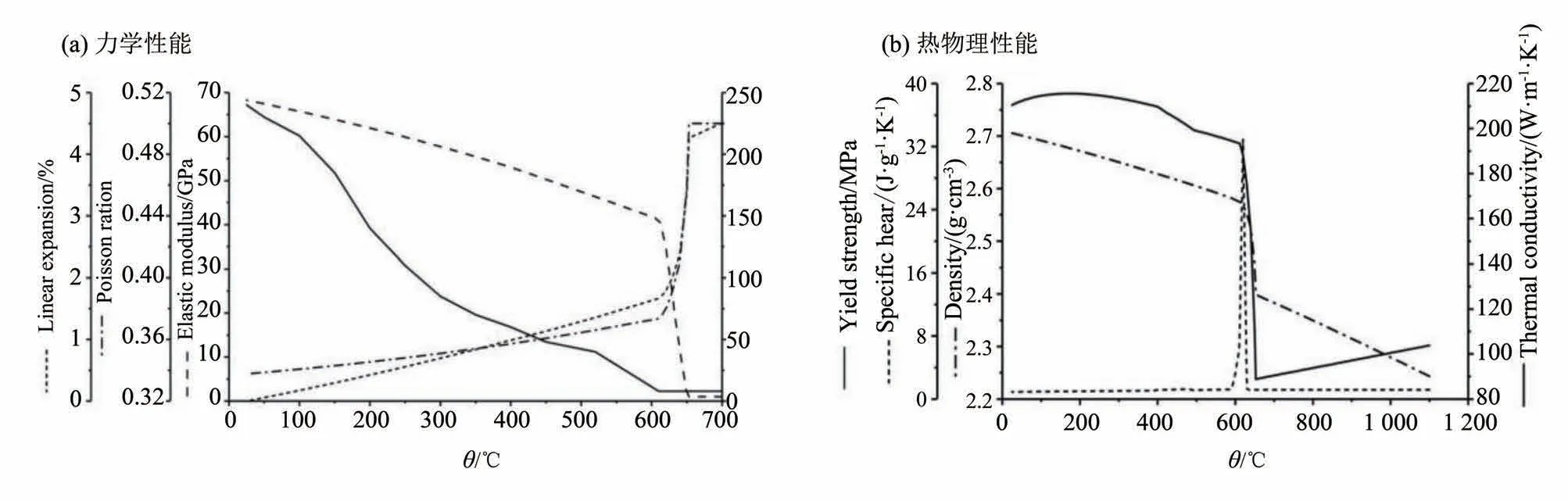

利用SYSWELD 软件进行焊接温度场数值模拟前,先采用Hypermesh 软件划分箱体模型的有限元网格,再确定焊接材料性能参数。在SYSWELD 软件自带的材料数据库中,没有完全符合6005A铝合金属性的材料,为此需对SYSWELD 软件的材料数据库进行二次开发。6005A 铝合金为Al-Mg-Si 系可热处理强化铝合金, 其成分组成参照GB/T 3190-2008[8],将6005A 铝合金的成分输入到JMat-Pro (材料性能模拟软件) 中,计算得到6005A 铝合金的性能参数曲线如图4所示。

图4 6005A铝合金性能参数曲线Fig. 4 Performance parameter curve of 6005A aluminum alloy

为提高收敛性与计算效率,在典型焊缝温度场数值模拟时,采用可变时间步长设置,求解器依据计算过程中温度梯度的大小自动调节时间步长。由于焊缝尺寸相对整体工件尺寸较小,建立典型焊缝热过程有限元模型时,将焊缝截面设置为1/4或1/2圆。

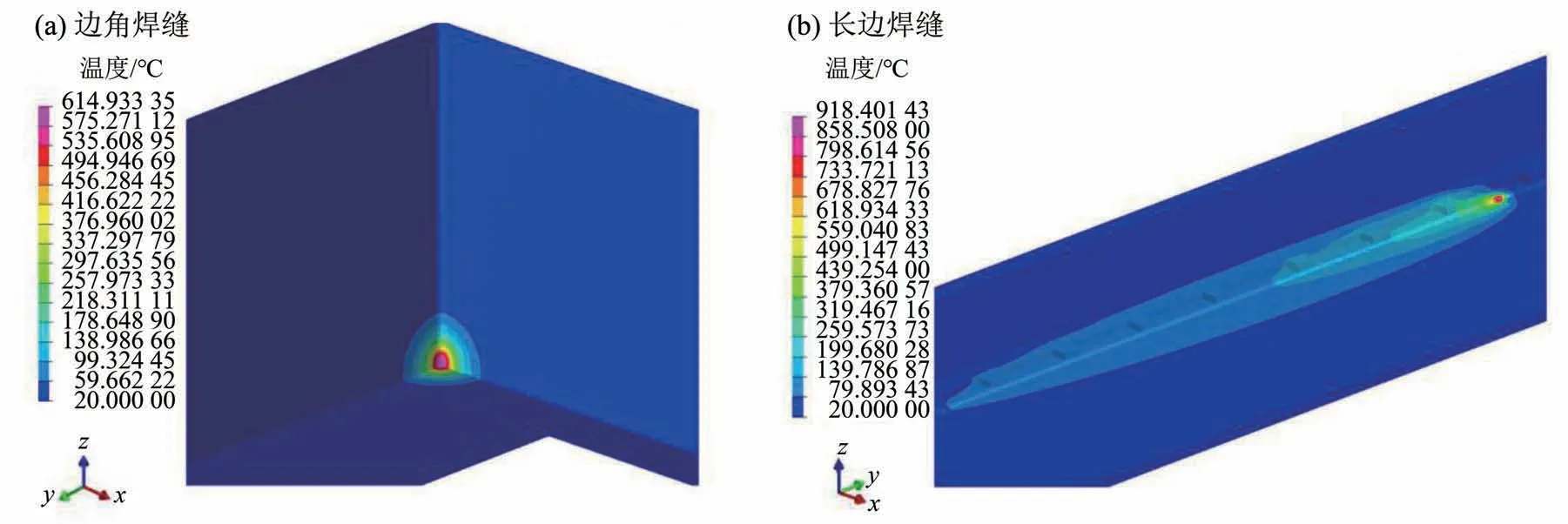

由图5可知,边角焊缝初始热量输入无法使熔池温度达到6005A铝合金的熔点(607. 2 ~653 ℃),在实际焊接过程中焊接起始位置会产生未焊透缺陷,可在焊接起始阶段适当减小焊接速度或增大焊接电流以避免其发生。长边焊缝起始位置也会产生未焊透缺陷,当焊接位置到达长边焊缝的中点时,焊缝最高温度超过900 ℃,为避免长边焊缝过度热输入造成的焊接缺陷,通常采用分段退焊法[9-10],短边焊缝存在与长边焊缝类似缺陷。

图5 焊缝温度场分析图Fig. 5 Weld temperature field analysis diagram

2 典型焊缝焊接顺序方向优化

2.1 焊接应力变形有限元分析边界设置

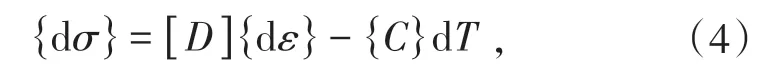

在塑性变形阶段,材料应力应变曲线为非线性,且整个应变过程会对应力状态产生显著影响。分析焊接应力应变时,采用塑性增量理论,以应力和应变增量为基础,首先确定两者间的本构关系,然后进行累积计算得到总应力应变。在弹性或塑性变形阶段,材料应力应变关系为

式中[D] 为弹性或弹塑性矩阵(与弹性模量E和泊松比μ相关),{C} 为与温度相关的向量,T为温度增量。

在SYSWELD 焊接有限元分析中,首先将温度场计算结果以一系列载荷增量逐步加载到分析对象上,得到温度增量下各节点位移增量{ dε}e,单元位移与单元应变满足

式中[B]为联系单元中应变与节点位移向量的矩阵。

各单元应变增量{dε}e可由式(5) 计算得出。然后,基于单元应变增量{ dε}e,由式(4) 可得各单元应力增量{dσ}e,从而得到焊接过程中的应力应变状态,以及焊接结束后的焊接残余应力分布情况。

2.2 典型焊缝焊接顺序方向候选方案设计

焊接约束条件会影响焊接应力变形结果,对焊缝三点施加约束即可实现最小约束条件,既能保证计算收敛性,又能使约束条件对焊接应力变形的影响降至最低。在最小约束条件下,分析焊接顺序方向对典型焊缝应力变形的影响,以降低焊接应力变形为目标,确定各典型焊缝焊接顺序方向的优选方案。

由于边角焊缝长度较短但焊接路径较为复杂,为保证动力电池箱边角焊缝的气密性等级,边角焊缝采取如下两种焊接顺序方向候选方案;长、短边焊缝长度较长但焊缝轨迹简单,为避免长焊缝过度热输入造成的焊接应力变形,采用分段焊接方案,各典型焊缝候选方案如图6所示。

图6 典型焊缝候选方案Fig. 6 Candidate schemes for typical weld

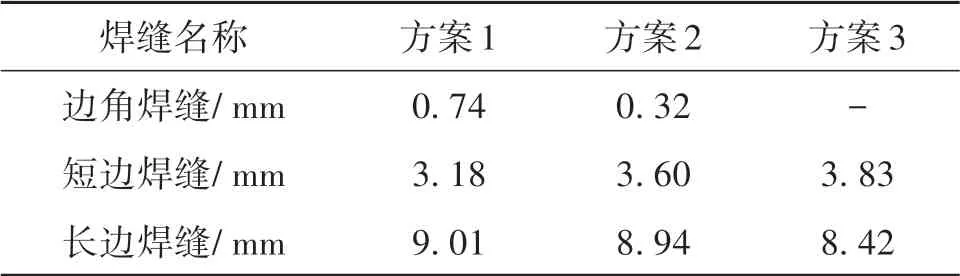

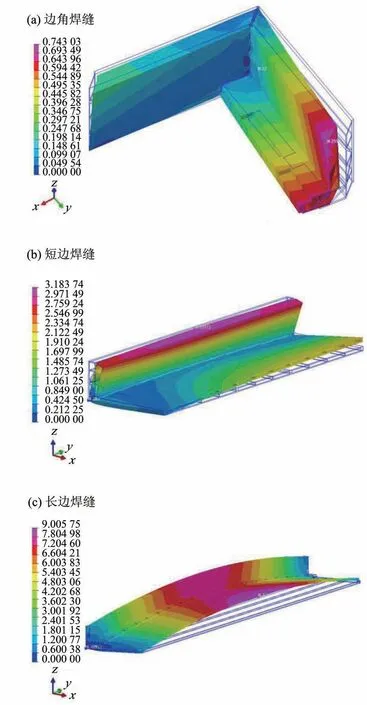

2.3 典型焊缝焊接顺序方向优选方案的确定

根据典型焊缝的焊接顺序方向候选方案,对各典型焊缝应力变形进行数值模拟,然后综合对比分析每种焊缝的不同方案的焊后等效位移变形,以确定各典型焊缝焊接顺序方向优选方案,各焊缝变形趋势如图7所示。冷却至室温后,边角焊缝方案2 最大变形量约0. 32 mm,与方案1 相比下降趋势明显;短边焊缝方案2 和方案3 最大变形量与方案1 相比均有上升趋势;长边焊缝方案2 和方案3 最大变形量与方案1 相比均有下降趋势,因此边角焊缝选择方案2,短边焊缝选择方案1,长边焊缝选择方案3。各方案焊接变形如表2所示。

表2 典型焊缝最大变形量Table 2 Maximum deformation of typical weld

图7 方案1中典型焊缝变形Fig. 7 Deformation of typical weld in scheme 1

3 整体焊接顺序方向及约束方案设计

3.1 整体焊接顺序方向的候选方案

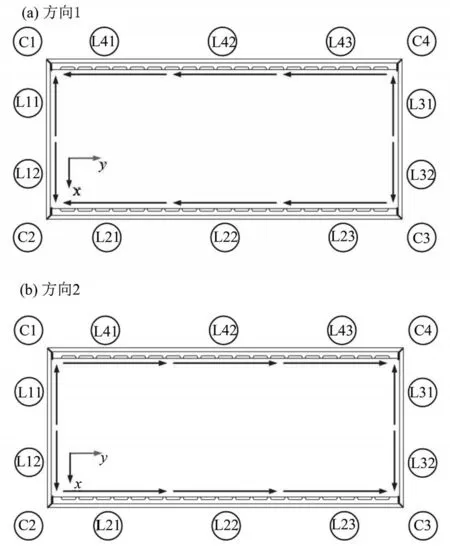

850 型动力电池箱共有8 条焊缝。若利用全排列确定整体焊接顺序方向,候选方案将达约1 000万种。为便于标识,将边角焊缝编号为C1~C4,短边焊缝编号为L1、L3,长边焊缝编号为L2、L4。在原焊接方案中,焊接顺序为:C1→C2→C3→C4→L1→L2→L3→L4,如图8 所示;边角焊缝焊接方向为从边角外侧向边角内侧焊接,长、短边焊缝整体焊接方向如图9所示。

图8 整体焊接顺序原方案Fig. 8 Original scheme of overall welding sequence

图9 整体焊接方向Fig. 9 The overall direction of welding

由于边角、短边和长边焊缝均呈对称布置,基于焊缝特点和焊接工艺原则,遴选具有代表性的候选方案。确定候选方案时,采用以下原则:(1) 舍去具有对称关系的方案;(2) 长、短边焊缝易使边角焊缝发生错位,应先焊接边角焊缝;(3) 避免焊接过程中收缩方向不同产生的应力和变形,平行焊缝采取同向焊接原则;(4) 为防止局部温度过高,尽量避免长时间连续焊接。对各典型焊缝进行分段处理并对焊接顺序方向进行优化,得到整体焊接顺序方向优选方案。根据典型焊缝的焊接顺序方向优选方案及整体焊接顺序方向候选方案确定原则,遴选得到6种整体焊接顺序方向的候选方案如表3 所示。其中,方案1 到方案3选择方向1,方案4到方案6选择方向2。

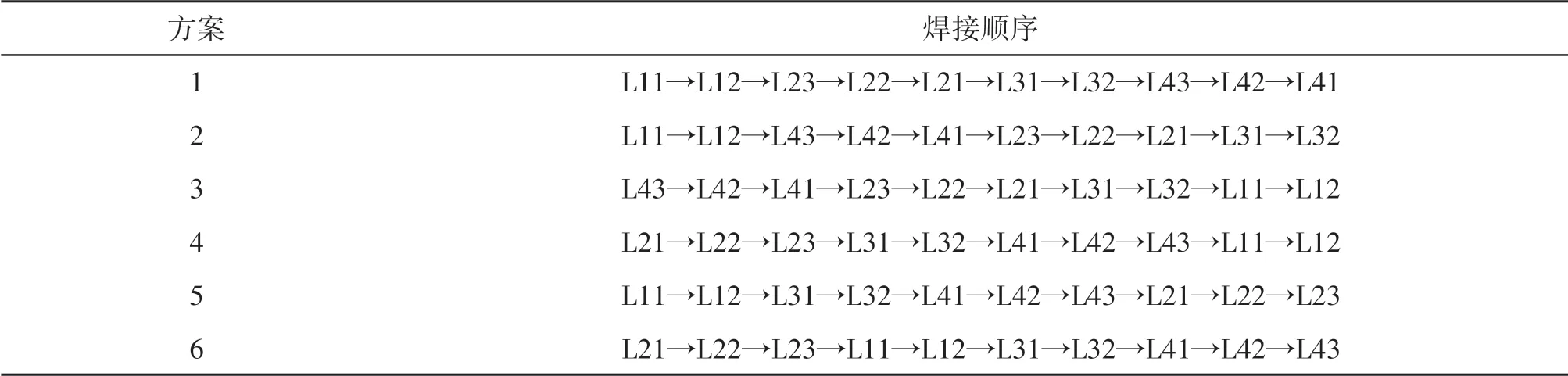

表3 整体焊接顺序候选方案Table 3 Candidate schemes for overall welding sequence

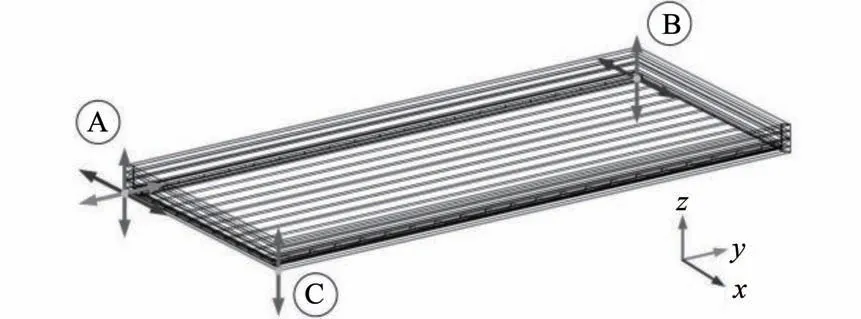

边角焊缝焊接顺序方向确定为C1→C2→C3→C4,且从边角内侧焊缝向边角外侧焊缝焊接。为模拟动力电池箱整体在无约束条件下的焊接变形,在整体焊接顺序方向优化时采用三点最小约束条件,示意如图10所示。

图10 动力电池箱最小约束Fig. 10 Minimum constraint of power battery enclosure

3.2 整体焊接顺序方向优选方案的确定

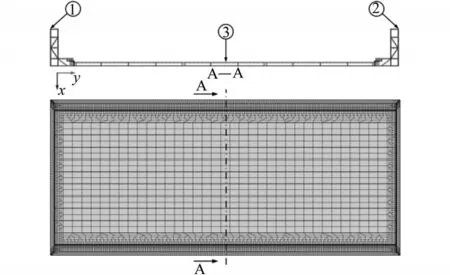

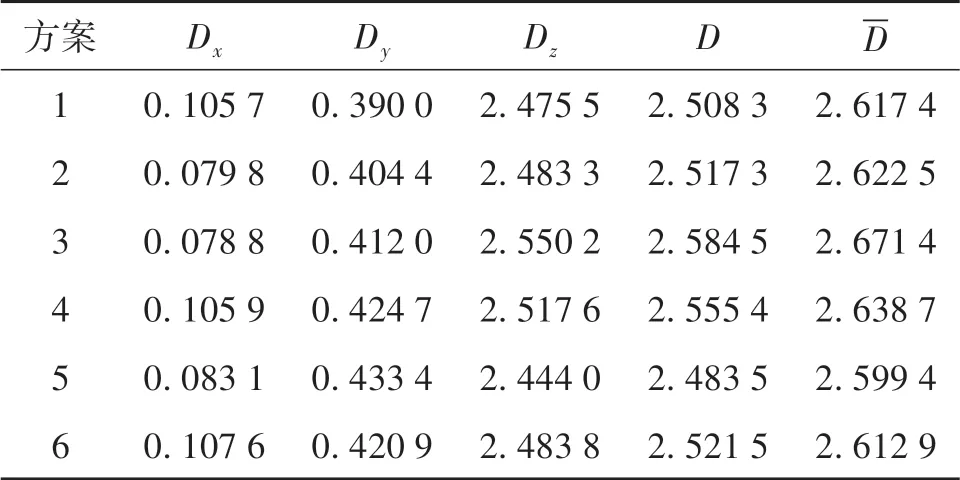

为获取6种候选方案中的优选方案,从动力电池箱整体模型中选择3 个测量点如图11 所示,测量点处的位移变形可有效反映箱体的弯曲变形程度。1、2 号测量点呈对称关系,取1、2 号测量点焊后最大等效变形量的平均值-D,结合3 号测量点的最大等效变形量D,遴选出6 种候选方案中的优选方案。6 种候选方案的1 号和2 号测量点焊后各方向最大变形量(Dx、Dy、Dz) 和最大等效变形量D的数值模拟结果如表4所示。

图11 动力电池箱测量点分布Fig. 11 Distribution of measurement points on power battery enclosure

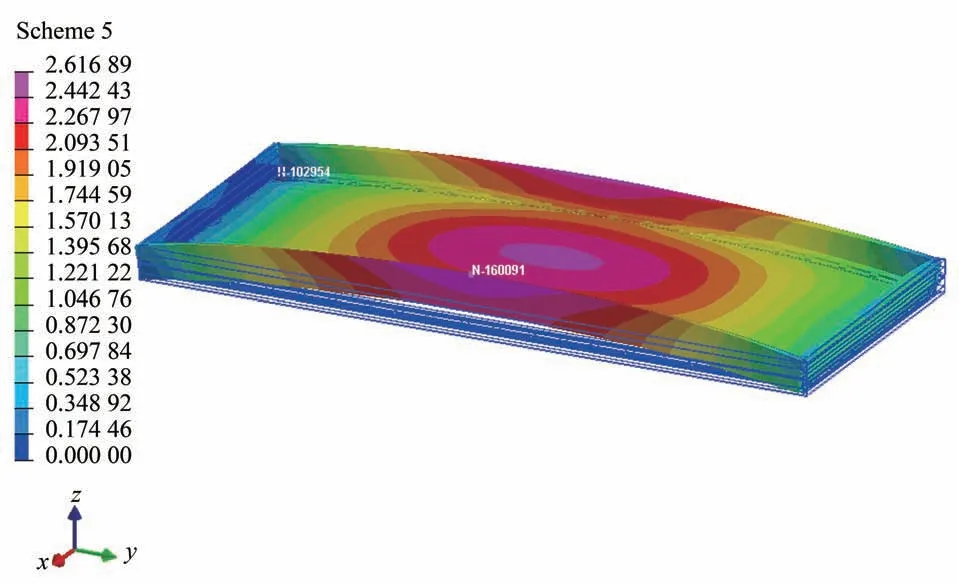

由表4 可知,3 号测量点主要变形为沿z轴方向变形,然后依次是沿y轴和x轴变形;候选方案中最大等效变形量D和最大等效变形量平均值-D最小均为方案5。因此,选取方案5 为整体焊接顺序方向优选方案,其变形云图如图12所示。

图12 方案5变形云图Fig. 12 Deformation cloud chart in scheme 5

表4 候选方案测量点变形数值模拟结果Table 4 Numerical simulation results of measurement point deformation in candidate schemes mm

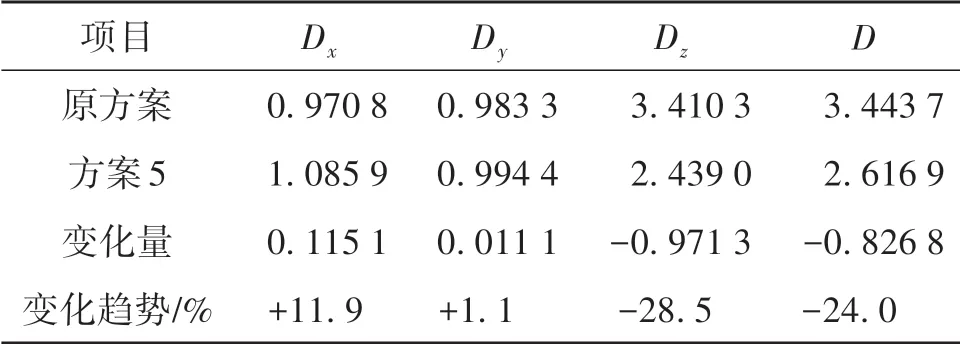

将方案5与原方案整体变形量对比分析,结果如表5所示。方案5相较原方案,Dx和Dy均有上升趋势, 但Dy上升趋势小;Dx的上升趋势虽达11. 9%,但变化量仅为0. 115 1 mm;对于最明显的z方向变形Dz和最大等效变形量D,方案5 分别降低了28. 5%和24. 0%。

表5 方案5与原方案整体变形量对比Table 5 Comparison of the overall deformation between scheme 5 and the original scheme mm

3.3 整体焊接约束方案设计

整体焊接顺序方向优选方案5虽然能有效减少变形,但长边箱壁最大变形约2. 62 mm 依然较大。为进一步控制动力电池箱整体变形,需在动力电池箱焊接过程中对相关部位进行约束。

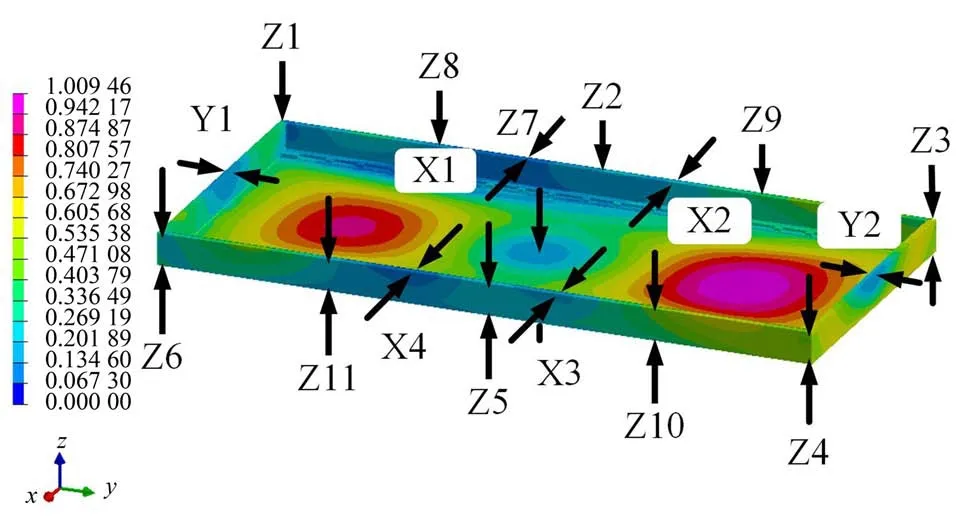

初始约束为Z1~Z7 时,电池箱整体变形较大,首先在z方向添加约束,因距离长边端点约1/4 处变形较大,故在此处添加约束Z8~Z9;按相同方法对x方向添加约束,在距离长边端点3/8 处添加约束X1~X4;在y方向添加约束,在箱体短边中点添加约束Y1、Y2。至此,动力电池箱体整体约束条件已确定,在整体焊接顺序方向方案5的基础上施加整体约束条件后,动力电池箱整体等效变形云图和整体约束条件如图13 所示,最大变形量为1. 009 mm。

图13 最终约束条件Fig. 13 Final constraint conditions

4 实验验证

4.1 动力电池箱MIG焊实验平台的建立

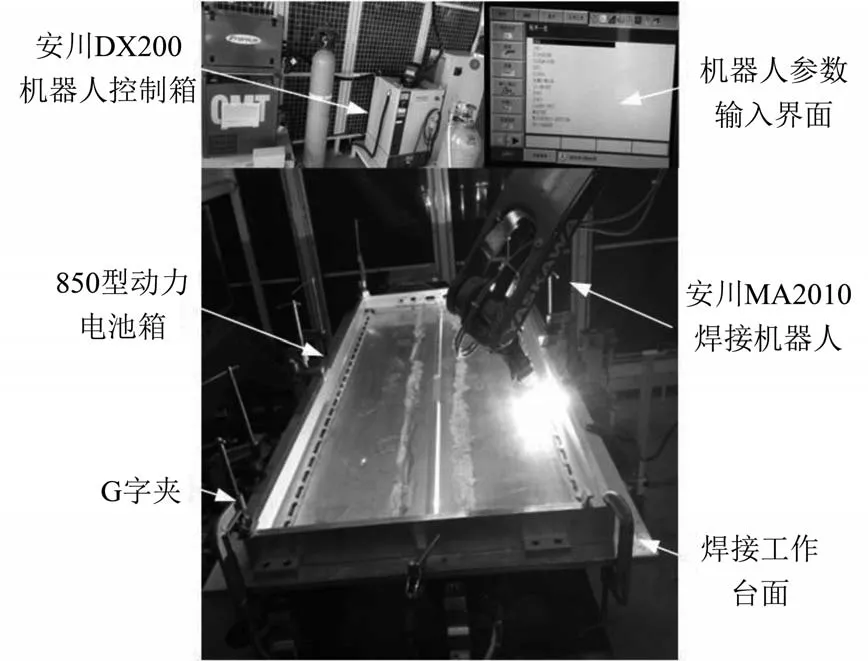

MIG焊是一种成熟的焊接技术[11-12],其通过全自动高频率间断送丝和数字化控制的脉冲式焊接电流实现无飞溅、低热量输入和高效快速地焊接,实验所选用焊丝型号为ER4043。为检验动力电池箱整体焊接顺序方向优选方案及约束方案的合理性,在如图14所示的工作站上进行实验。

图14 动力电池箱MIG焊工作站Fig. 14 MIG welding workstation for power battery enclosure

4.2 整体焊接顺序方向与约束优选方案验证

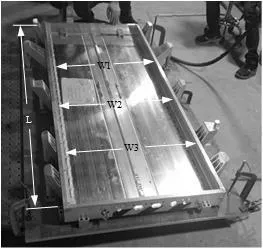

为验证该型动力电池箱在焊接顺序方向及约束优选方案下的变形控制效果,选择如图15 所示的重要结构尺寸进行测量,将整体焊接原方案与优选方案的焊接变形数据进行对比,以验证优选方案的合理性。

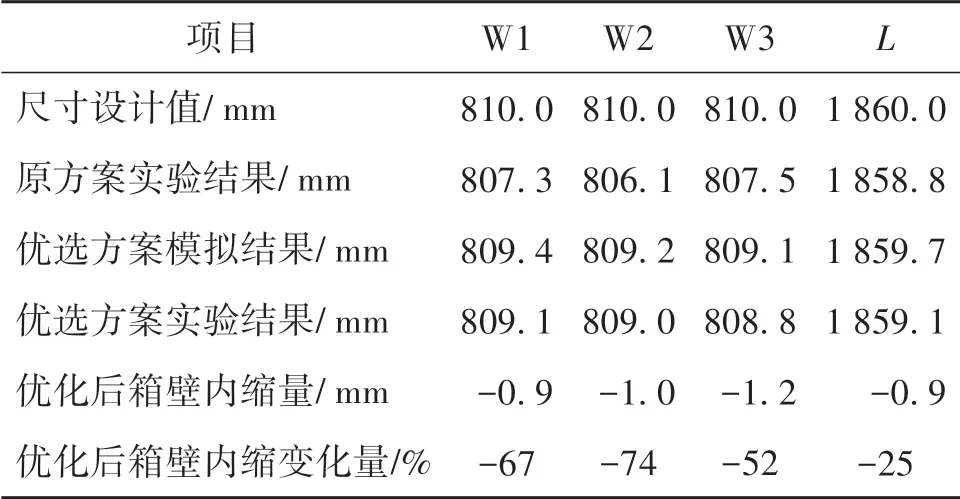

图15 中L为动力电池箱短边箱壁顶部中点相对距离,W1、W2、W3 分别为长边箱壁顶部1/4、1/2、3/4 长度位置。由表6 可知,整体焊接顺序方向优选方案相较于原方案长、短边箱壁内缩变形量明显减小,有效降低了动力电池箱箱壁的内缩变形,长边箱壁最大内缩量为1. 2 mm,短边箱壁最大内缩量为0. 9 mm。

图15 动力电池箱结构尺寸测量位置Fig. 15 Measurement points of structure dimension of power battery enclosure

表6 原方案与优选方案结果对比Table 6 Comparison of the original scheme and the optimal scheme

5 结 论

本文针对850 型动力电池箱,采用理论分析、数值模拟和实验验证的方法对其MIG 焊工艺进行了优化研究。结论如下:

1) 使用瞬态温度场数值模拟方法对典型焊缝焊接顺序进行优化,得到典型焊缝焊接顺序方向优选方案,相较于原方案边角焊缝焊接变形减小56. 8%,长边焊缝变形减小6. 5%。

2) 基于典型焊缝的焊接顺序方向优选方案,对动力电池箱整体焊接顺序进行优化,得到的整体焊接顺序方向优选方案使箱体最大变形量减小24%。

3) 基于整体焊接顺序方向优选方案,确定了动力电池箱焊接约束条件,有效降低了动力电池箱变形,长、短边箱壁最大内缩量分别减小至1. 2 mm、0. 9 mm。相较于原方案使长边箱壁内缩减小52%以上,短边箱壁内缩减小25%。