响应面优化酶法提取马铃薯膳食纤维工艺

2021-10-20高晓丽杨东

高晓丽*,杨东

吕梁学院生命科学系(吕梁 033001)

我国是世界上马铃薯总产量最多的国家,种植区域分布广泛[1]。马铃薯含有非常丰富的膳食纤维,而膳食纤维被称为“第七大营养素”,合理摄入能降低胆固醇、血糖、血脂,减少肥胖和心血管疾病以及某些胃肠道疾病的发生[2-3]。我国大部分马铃薯都是简单的粗加工,这使其综合经济效益受到很大的影响,因此高效提取马铃薯中的膳食纤维可以有效提高资源的利用率,具有一定的社会效益。

马铃薯膳食纤维中纤维素和半纤维素含量较高,木质素含量相对较低,具有更好的柔性,是制备高品质膳食纤维的良好原料[4]。目前马铃薯中膳食纤维的提取方法主要有化学法、酶法、酶碱法和发酵法等[5]。在这些方法中,酶法提取条件温和,专一性强,产品纯度高,品质较好而且节约能源,对环境污染较小,是常用的提取膳食纤维的方法之一[6]。

目前国内关于用酶法提取膳食纤维的研究多集中于对酶添加量、温度、pH和料液比等因素方面,且多采用单因素试验和正交试验进行提取工艺的优化,而对于酶的添加量、酶的作用时间以及不同酶之间这些因素的交互影响的研究尚少。用α-淀粉酶和木瓜蛋白酶从马铃薯中提取膳食纤维,对不同酶的添加量和作用时间的各自影响以及彼此之间的交互影响进行研究,并采用响应面法进行工艺的优化,确定酶法提取马铃薯膳食纤维的最佳工艺条件,以期为马铃薯膳食纤维提取工艺的进一步优化提供依据。

1 材料与方法

1.1 材料与试剂

马铃薯,市售;无水乙醇(分析纯),天津市光复科技发展有限公司;丙酮(分析纯),洛阳市化学试剂厂;盐酸、氢氧化钠(分析纯),天津市光复科技发展有限公司;α-淀粉酶、木瓜蛋白酶,苏仟泊生物工程有限公司。

1.2 仪器与设备

VIS-723N紫外可见分光光度计,上海佑科分析仪器仪表有限公司;ZN-08粉碎机,北京兴时利和科技发展有限公司;HH-6恒温水浴锅,国华电器有限公司;DZF-6021真空干燥箱,上海一恒科学仪器有限公司;XK78-1磁力搅拌器,姜堰市新康医疗器械有限公司;SHB-Ⅲ真空抽滤机,郑州长城科工贸有限公司;SC-04低速离心机,安徽中科中佳科学仪器有限公司;PHS-2S型pH计,上海越平科学仪器有限公司。

1.3 方法

1.3.1 原料处理

新鲜马铃薯洗净、切块,用打浆机打碎,用纱布包裹并用水冲洗,干燥后用粉碎机粉碎,过0.250 mm孔径筛,密封备用。

1.3.2 膳食纤维提取[7-9]

称取1 g样品(M1),加入25 mL蒸馏水和一定量α-淀粉酶,调pH至6.5,加盖铝箔,于60 ℃水浴一定时间,然后100 ℃下保持8 min灭酶。冷却后再加入木瓜蛋白酶,调节pH至6.5,充分混匀,于60 ℃水浴加热一定时间,然后转移至100 ℃加热保持8 min灭酶,冷却后离心,在4 000 r/min的转速下离心15 min。离心后取上清液进行浓缩,加入4倍体积分数为95%的乙醇,预热到50 ℃,静置1.5 h后离心,在4 000 r/min的转速下离心20 min,然后置于60 ℃条件下烘干,称其质量(M2)。将离心后的沉淀用体积分数为78%乙醇、体积分数为95%乙醇及丙酮洗涤残渣,洗涤后抽滤去除洗涤液,将残渣烘干(105 ℃)至恒重,称其质量(M3)。

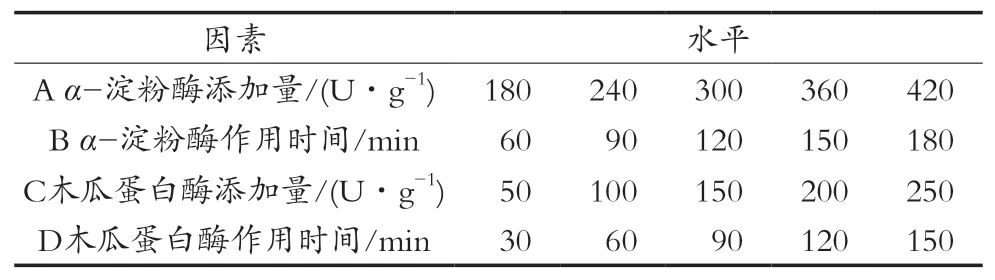

1.3.3 单因素试验

以α-淀粉酶添加量、α-淀粉酶作用时间、木瓜蛋白酶添加量和木瓜蛋白酶作用时间为影响因素,提取时只改变一个因素,保持其余三个因素水平不变,以马铃薯膳食纤维提取率为评价依据,进行单因素试验。具体方案见表1。

表1 单因素试验水平选取表

1.3.4 响应面优化试验

在单因素试验的结果上,选取合适水平,运用四因素三水平的Box-Behnken响应面设计方法,以α-淀粉酶添加量(A)、α-淀粉酶作用时间(B)、木瓜蛋白酶添加量(C)和木瓜蛋白酶作用时间(D)为自变量,以马铃薯膳食纤维提取率Y为响应值进行优化试验。

1.3.5 膳食纤维提取率计算

式中:Y为提取率,%;M1为试验样品的质量,g;M2为试验样品中可溶性膳食纤维的质量,g;M3为试验样品中不可溶性膳食纤维的质量,g。

1.3.6 性能测定

溶胀性、持水力与持油力测定方法参考张华等[10]的方法。

2 结果与分析

2.1 单因素试验

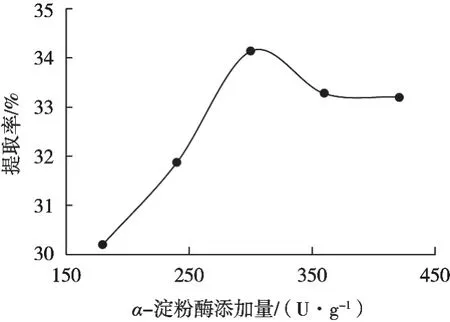

2.1.1α-淀粉酶添加量对马铃薯膳食纤维提取率的影响

在α-淀粉酶作用时间120 min、木瓜蛋白酶添加量150 U/g、木瓜蛋白酶酶解时间90 min的条件下,研究α-淀粉酶添加量对膳食纤维提取率的影响,结果如图1所示。在α-淀粉酶添加量处于较低水平时,随着α-淀粉酶的添加量不断增加,膳食纤维的提取率不断上升,在α-淀粉酶添加量为300 U/g时达到最高。当α-淀粉酶添加量继续增加到420 U/g时,膳食纤维提取率存在小幅度下降,直至趋于稳定的现象。导致这种结果的原因可能是在酶添加量较低时,添加的酶量不足以完全水解原料中的淀粉物质,即淀粉分解不充分,导致膳食纤维分离不完全,因此在酶添加量较低时膳食纤维的提取率也较低。而在酶添加量较高时,高浓度的酶会导致半纤维素等生理活性物质发生降解[4],使得提取率又出现下降。因此,依据单因素试验的结果,响应面试验设计选择240,300和360 U/g这3个水平。

图1 α-淀粉酶添加量对膳食纤维提取率的影响

2.1.2α-淀粉酶作用时间对马铃薯膳食纤维提取率的影响

在α-淀粉酶添加量300 U/g、木瓜蛋白酶添加量150 U/g、木瓜蛋白酶作用时间90 min的条件下,研究α-淀粉酶作用时间对膳食纤维提取率的影响,试验结果如图2所示。在α-淀粉酶作用时间处于较短的时间水平时,膳食纤维的提取率随着α-淀粉酶作用时间的增加而迅速增高,并在90 min时达到最高点。当α-淀粉酶作用时间继续增加时,膳食纤维的提取率缓慢下降,慢慢趋于稳定。导致这种结果的原因可能是作用时间较短,反应液中淀粉底物充足,分解的一直是淀粉物质,膳食纤维不断被分离出来,因此膳食纤维的提取率一直上升。随着作用时间的不断延长,当淀粉底物分解完后,膳食纤维提取率达到最大,继续增加反应时间导致膳食纤维部分分解,使得提取率出现下降。因此,根据单因素试验的结果,响应面试验设计选取60,90和120 min这3个水平。

图2 α-淀粉酶作用时间对膳食纤维提取率的影响

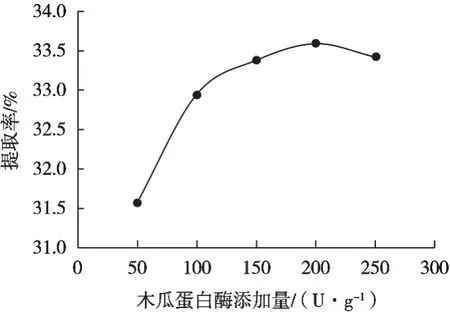

2.1.3 木瓜蛋白酶添加量对马铃薯膳食纤维提取率的影响

在α-淀粉酶添加量300 U/g、α-淀粉酶作用时间120 min、木瓜蛋白酶作用时间90 min的条件下,研究木瓜蛋白酶添加量对膳食纤维提取率的影响,试验结果如图3所示。在木瓜蛋白酶添加量处于较低水平时,膳食纤维提取率随着木瓜蛋白酶添加量的增加而增加,并在200 U/g时达到最高点。当木瓜蛋白酶添加量继续增加至250 U/g时,膳食纤维提取率出现轻微降低的现象。导致这种结果的原因可能是酶添加量不足时,添加的酶不足以完全水解原料中的蛋白质,膳食纤维分离不完全,随着酶添加量的增加,蛋白质被完全水解,提取率达到最高点。当酶添加量再增加时,由于蛋白水解并不增加,但纤维可能有损失,导致膳食纤维提取率出现轻微下降。因此,依据单因素试验的结果,响应面试验设计选取150,200和250 U/g这3个水平。

图3 木瓜蛋白酶添加量对膳食纤维提取率的影响

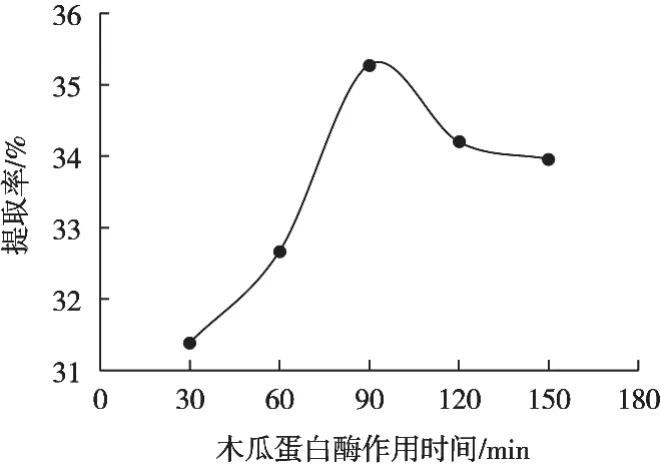

2.1.4 木瓜蛋白酶作用时间对马铃薯膳食纤维提取率的影响

在α-淀粉酶添加量300 U/g、α-淀粉酶作用时间120 min、木瓜蛋白酶添加量150 U/g的条件下,研究木瓜蛋白酶作用时间对膳食纤维提取率的影响,试验结果如图4所示。在木瓜蛋白酶作用时间处于30~90 min的较低水平时,马铃薯膳食纤维提取率随作用时间的增加而增加,在90 min时达到最高点。随着木瓜蛋白酶作用时间继续增加至150 min,膳食纤维提取率随木瓜蛋白酶作用时间的增加而降低。导致这种结果的原因可能是作用时间较短时,原料中的蛋白质充足,酶一直在分解蛋白质,膳食纤维不断被分离出来,使得膳食纤维的提取率不断增加,当底物中的蛋白质都分解完后,膳食纤维的提取率达到最大。继续增加反应时间会导致部分膳食纤维分解,使得提取率出现下降。因此,根据单因素试验的结果,响应面试验设计选取60,90和120 min这3个水平。

图4 木瓜蛋白酶作用时间对膳食纤维提取率的影响

2.2 响应面试验

2.2.1 响应面试验设计方案与结果

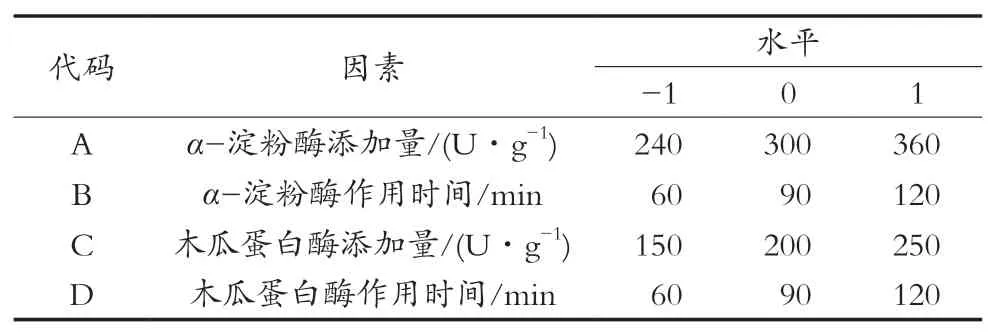

通过单因素试验,找出研究因素的最佳提取参数范围,运用四因素三水平的响应面试验设计共进行29组试验对酶法提取膳食纤维进行工艺优化,对试验数据进行处理分析,以获得其最佳的工艺参数。因素编码水平见表2,试验方案设计及结果见表3。

表2 响应面因素编码水平设计表

运用Design-Expert软件,按照表3中的响应面试验数据通过多项拟合,获得研究因素与膳食纤维提取率的多元二次回归方程:

表3 响应面试验设计及结果

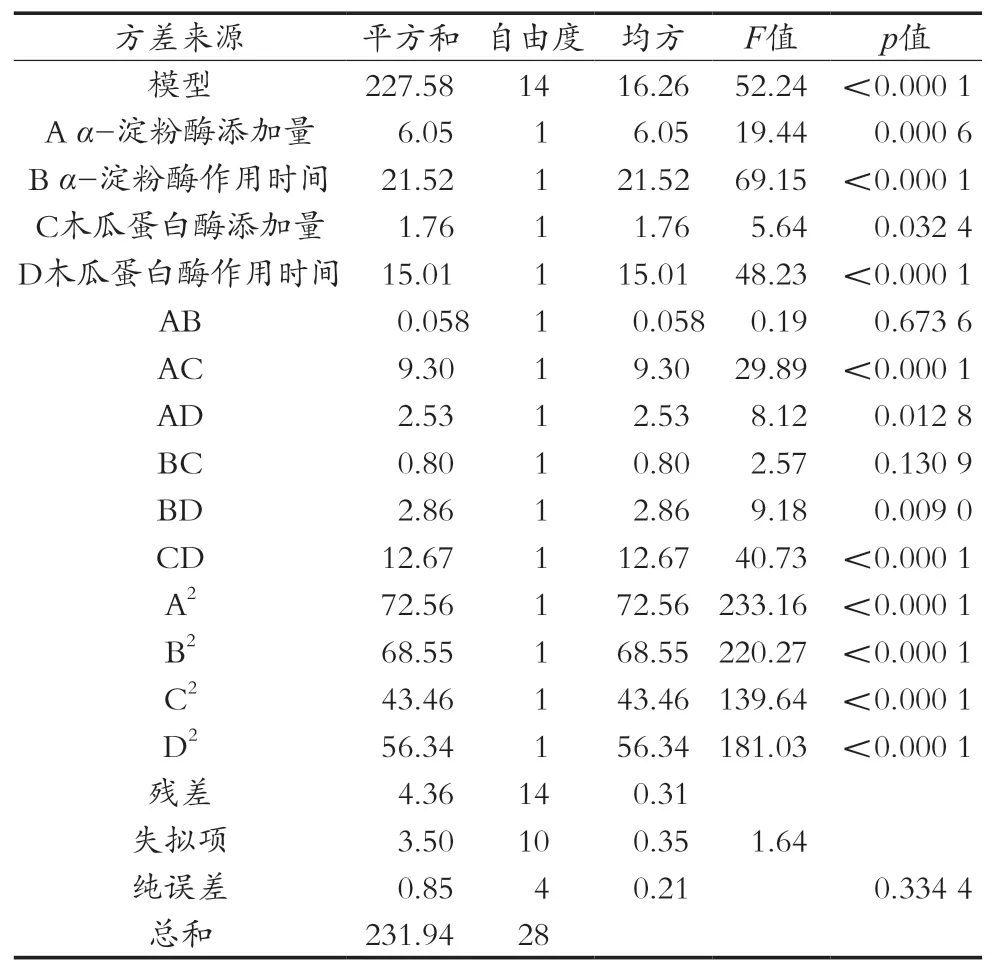

对回归方程进行方差分析,其分析结果见表4及表5 。由表4可知,该模型的p值小于0.01,表明该模型具有高度的显著性,也表明模型的拟合程度好、精度高,适合用来描述研究因素与提取率之间的关系,同时,也表明可以用此模型来进行膳食纤维提取率的预测。在模型中,α-淀粉酶添加量、α-淀粉酶作用时间和木瓜蛋白酶作用时间对膳食纤维提取率的影响非常显著(p<0.01)。木瓜蛋白酶添加量对膳食纤维提取率的影响显著(p<0.05),表明研究因素对于膳食纤维提取率的影响都较大。在因素的交互作用方面,A和C,B和D,C和D的交互作用非常显著,A和D的交互作用显著,A和B,B和C的交互作用不显著。模型的二次项对膳食纤维提取率的曲面影响均非常显著。模型的失拟项在α=0.05水平上不显著(p=0.334 4>0.05),表明模型比较符合实际情况,可以用此模型来预测马铃薯膳食纤维在研究因素处于各水平时的提取率。因素的主效应关系为α-淀粉酶作用时间>木瓜蛋白酶作用时间>α-淀粉酶添加量>木瓜蛋白酶添加量。

表4 膳食纤维提取率回归方程方差分析表1

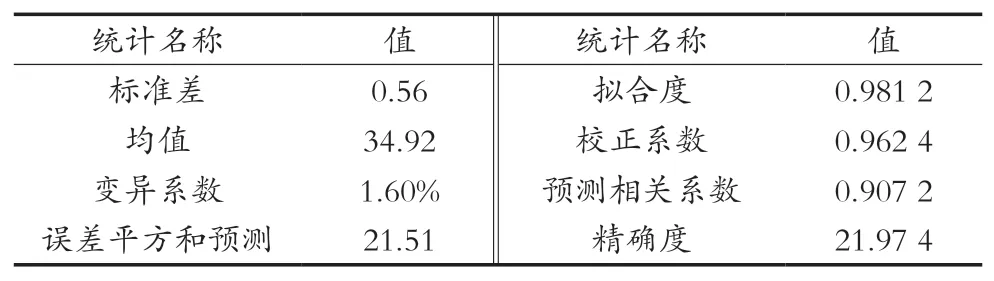

由表5可知,模型的相关系数R2=0.981 2,校正系数Radj2=0.962 4,表明只有3.76%的膳食纤维提取率不能由此模型预测得出。模型的变异系数C.V.=1.60%,表明模型与试验的实际情况拟合较好,能很好地反映真实的试验值,因此该模型的可靠性高。

表5 膳食纤维提取率回归方程方差分析表2

2.2.2 交互作用影响分析

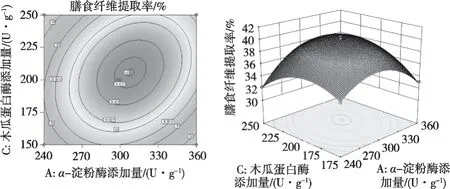

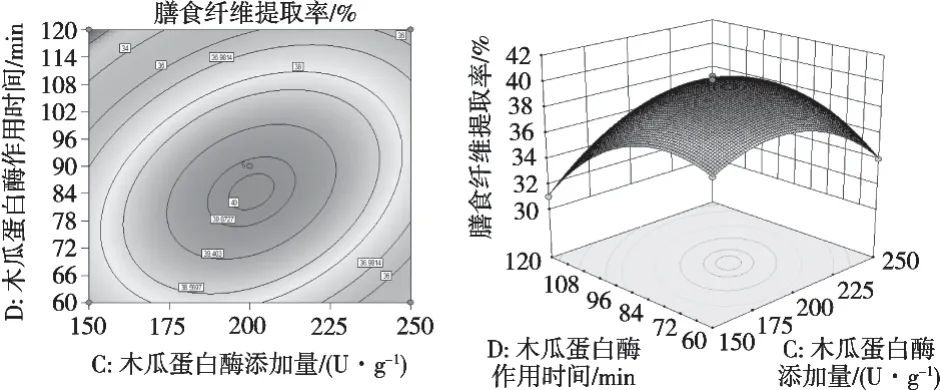

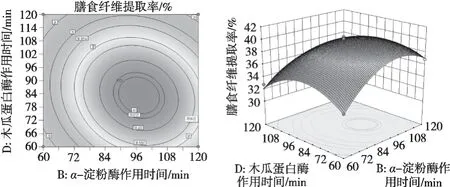

由图5~图10可知,因素A和C,B和D,C和D的等高线呈椭圆形,说明A和C,B和D,C和D之间的交互作用显著。因素A和B,B和C的等高线呈圆形,说明A和B,B和C之间的交互作用不显著。从响应面曲面图上可以看出,膳食纤维的提取率存在最大值。

图5 因素A和B交互影响的等高线和响应面

图6 因素A和C交互影响的等高线和响应面

图10 因素C和D交互影响的等高线和响应面

图7 因素A和D交互影响的等高线和响应面

图8 因素B和C交互影响的等高线和响应面

图9 因素B和D交互影响的等高线和响应面

通过软件对回归模型的分析,得出最佳的提取工艺参数:α-淀粉酶添加量308.56 U/g,α-淀粉酶作用时间97.09 min,木瓜蛋白酶添加量202.94 U/g,木瓜蛋白酶作用时间83.25 min。预测的膳食纤维提取率为40.286%。

2.2.3 验证试验

为了验证模型的可靠性,以模型预测结果的工艺条件进行试验验证。为方便试验,验证试验各因素选取α-淀粉酶添加量308 U/g,α-淀粉酶作用时间97 min,木瓜蛋白酶添加量203 U/g,木瓜蛋白酶作用时间83 min。经过3次平行试验,在该条件下,马铃薯膳食纤维提取率为39.61%,与预测值之间差异小于3%。因此该模型对马铃薯膳食纤维提取的预测比较准确,具有使用价值。

2.3 理化性质测定结果

由表6可知,试验提取出的膳食纤维其溶胀性达到7.29 mL/g,持水力达到6.73 g/g,持油力达到3.51 g/g。魏春光[11]采用酶法提取出的马铃薯膳食纤维,其溶胀性为7.37 mL/g,持水力为7.00 g/g,持油力为1.90 g/g。通过对比,表明试验提取出的膳食纤维的理化性质较好。

表6 膳食纤维理化指标测定结果

3 结论

以马铃薯为原料,从中提取膳食纤维,并采用响应面法优化,得到最佳的提取工艺条件:α-淀粉酶添加量308 U/g,α-淀粉酶作用时间97 min,木瓜蛋白酶添加量203 U/g,木瓜蛋白酶作用时间83 min。在此条件下,马铃薯膳食纤维提取率为39.61%,与理论得率差异较小;且提取出的膳食纤维,其溶胀性达到7.29 mL/g,持水力达到6.73 g/g,持油力达到3.51 g/g,理化品质也较好。此工艺可对进一步完善酶法提取马铃薯膳食纤维的工艺提供参考。