TSO-IS效应提取紫芯蜜薯原花青素工艺的优化

2021-10-20程海涛

程海涛*

衡水学院(衡水 053000)

研究人员对撞击流(impinging streams,IS)在撞击流流场分布、规律有关理论与技术应用进行了有关研究,研究成果表明撞击流形成的能量场对于微观粒子的碰撞、传质、传热等有明显强化效果[1]。

根据IS流场特征与相关形成理论,设计的两层浸没对置撞击流(two-layer submerged opposed impinging stream,TSO-IS)强化设备,作为新型高效的传质、混合、搅拌设备,具有强化混合和相间传递的特点[2-6]。TSO-IS形成的撞击湍流场中产生射流撞击、旋涡撞击、流场与反应设备固体表面撞击等产生横向涡、剪切涡、纵向涡,从而进一步对流体整体流动特征起到强化效果。对置撞击流速、湍流强度、流场能量、涡旋强度是影响整体传质、混合、搅拌效果的主要因素[7]。

紫芯蜜薯,是蜜薯的一个品种,除具备通常蜜薯的组分与功能外,还含有原花青素等具备清除自由基,防止细胞、组织老化功能的物质。原花青素,具有多个酚羟基基团,与双键有共轭效应结构,其微观电子分布均匀,使得其结构稳定,抗氧化效果是同种天然抗氧化物质维生素E的50倍[8]。有关紫芯蜜薯的研究围绕蜜薯种植与管理、蜜薯深加工、常规营养成分分析与检测等方面展开。通过TSO-IS强化设备,针对紫芯蜜薯中原花青素提取工艺优化的研究以及相关提取物在油脂中抗氧化性的研究并未公开报道。

试验通过双层喷嘴对置,依据IS中流场、旋涡、能量分布客观规律,利用两层浸没对置撞击流强化设备强化紫芯蜜薯原花青素提取,通过响应面法优化提取工艺,对紫芯蜜薯原花青素的含量给出定量分析结果,同时对提取物抗氧化性能进行研究。此研究为丰富紫芯蜜薯成分分析成果,拓展紫芯蜜薯在医药、保健品、食品、化妆品、饲料等行业中的应用及产业化,开拓紫芯蜜薯深加工产业化方向,提高相关行业产品抗氧化等功能,在紫芯蜜薯提取原花青素工艺、设备、技术等方面提供强大的理论支撑与数据支持。

1 材料与方法

1.1 材料

紫芯蜜薯(河北深州);无水C2H5OH、CH3OH、H2SO4、浓盐酸、香草醛(分析纯,天津市大茂化学试剂厂);原花青素标准品(纯度99.9%,天津市大茂化学试剂厂)。

搅拌(550 W)电机(上海现代环境工程技术有限公司);RE-52AA旋转蒸发仪(上海亚荣生化仪器厂);T6新型紫外-可见分光光度计(北京普析通用仪器有限责任公司);TP-A100型电子天平(金坛市国旺实验仪器厂);JYD-650型超声波清洗仪(上海之信仪器有限公司);DJ13B-D81SG组织破壁匀浆机(九阳股份有限公司);600Y-Ⅱ型多功能粉碎机(永康市铂欧五金制品有限公司);HH-S4型恒温水浴锅(北京市长风仪器仪表公司);AR1140-1型离心机(上海安亭科学仪器厂)。

1.2 试验方法

1.2.1 两层浸没对置撞击流强化设备设计原理

两层浸没对置撞击流强化设备,主体结构由两层对置喷嘴撞击流发生器组成,每一层对置撞击流发生器喷嘴可以调节直径大小控制对置撞击流流量与流速,随着流量与流速的增加,流体湍流状态增强,撞击流碰撞点稳定增多,液相中传质效果明显增强,提高紫芯蜜薯组织内原花青素与提取液分子的物质交换,从而提高得率。两层浸没对置撞击流强化设备如图1所示(喷嘴外径10 mm)。

图1 两层浸没对置撞击流强化设备

1.2.2 标准曲线的确定

通过高精度分析天平,精准配制2.0 mg/mL原花青素标准品标准溶液,准确量取12.50,11.25,10.00,8.75,7.50和6.25 mL该溶液置于25 mL棕色容量瓶中,用甲醇为溶剂定容,利用超声波振荡、摇匀,低温保存待用。原花青素定量测定方法采用香草醛-盐酸法[11],在500 nm处通过紫外分光光度计测定溶液吸光度,以吸光度为纵坐标,系列浓度为横坐标,绘制标准曲线,对所得曲线进行拟合处理,得到标准方程y=0.451 4x-0.035 6,R2=0.999 6。

1.2.3 紫芯蜜薯中原花青素提取工艺流程

首先将紫芯蜜薯洗净,利用蒸馏水冲洗,洗去杂物与泥土,同时将紫芯蜜薯两端细根部除掉,切成均匀小块,利用匀浆机打浆,如果有未粉碎蜜薯皮需要剔除。注意利用提取液充分冲洗匀浆设备,匀浆后低温、避光保存。改变试验中液料比值、对置喷嘴流量、乙醇体积分数、提取时间影响三层浸没挡板式循环撞击流强化设备提取深州紫芯蜜薯中原花青素因素水平,进行单因素试验与响应面优化试验,离心过滤,对提取液进行吸光度测定,计算原花青素得率。

1.2.4 紫芯蜜薯中原花青素得率的计算

利用移液枪量取1 mL提取液,加5 mL 1%香草醛-甲醇溶液,再加入5 mL 30%浓盐酸-甲醇溶液,利用超声波混合均匀,在30 ℃恒温水浴锅中恒温30 min,然后进行稀释,使用紫外分光光度计在500 nm处测定吸光度,利用1.2.2小节中标准曲线计算提取液浓度,再按式(1)计算得率Y。

式中:V为提取液过滤、离心后体积,mL;C为利用标准曲线计算所得的质量浓度,mg/mL;n稀释倍数;W为干燥紫芯蜜薯样品质量,g。

2 结果与分析

2.1 单因素试验

2.1.1 液料比值对紫芯蜜薯中原花青素得率的影响

在对置喷嘴流量2 000 L/h、乙醇体积分数50%、提取时间25 min、提取温度50 ℃条件下,进行液料比值不同水平对比试验,结果如图2所示。液料比不同的数值对得率的影响趋势是随着液料比值的逐步增大而先升后降的,液料比值为45 mL/g时得率最大,超初液料比值的增大为从紫芯蜜薯中提取原花青素提供了空间。但是当液料比超出一定的值,原花青素在一定提取工艺下析出是一定的,同时析出的原花青素还会发生分子间结合,造成得率降低。

图2 液料比对得率的影响

2.1.2 喷嘴流量对紫芯蜜薯中原花青素得率的影响

在液料比值45 mL/g、乙醇体积分数50%、提取时间25 min、提取温度50 ℃条件下,进行喷嘴流量不同水平对比试验,结果如图3所示。喷嘴流量的变化会对能量场、喷射流强度、涡旋强度产生影响。流量增大,能量场、喷射流强度、涡旋强度随之增大,对置流流场传质、能量交换增强,得率增大。达到最大值后,喷嘴流量再增大会造成部分原花青素的损失,得率会有少量降低趋于平缓的趋势。

图3 喷嘴流量对得率的影响

2.1.3 乙醇体积分数对紫芯蜜薯中原花青素得率的影响

在液料比值45 mL/g、喷嘴流量2 400 L/h、提取时间25 min、提取温度50 ℃条件下,进行乙醇体积分数不同水平对比试验,结果如图4所示。随着乙醇体积分数的增大,得率出现平缓增大后逐步降低的趋势。乙醇体积分数的增大增加了提取溶液的极性,这有利于原花青素的析出与溶解。但是浓度过高会溶解蜜薯中其他组分,影响吸光度测定而出现降低趋势。

图4 乙醇体积分数对得率的影响

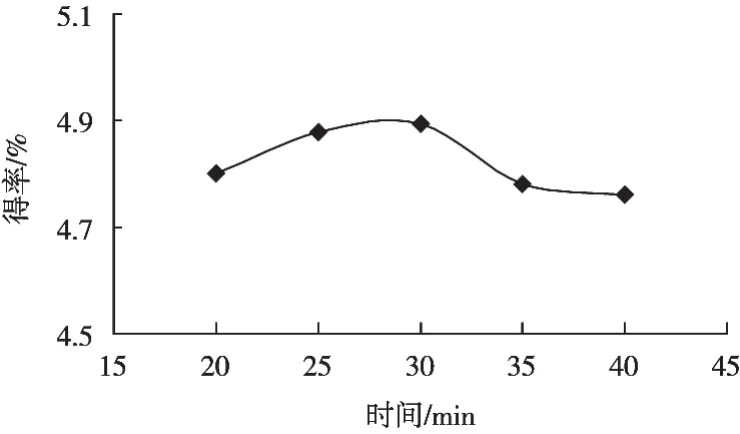

2.1.4 提取时间对紫芯蜜薯中原花青素得率的影响

在液料比值45 mL/g、喷嘴流量2 400 L/h、乙醇体积分数55%、提取温度50 ℃条件下,进行时间不同水平下对比试验,结果如图5所示。紫芯蜜薯中原花青素得率随着时间的增加先升高后降低趋于平缓。提取时间的增加会使能量场、喷射流强度、涡旋强度作用效果增强,因此得率稳步提升。达到极值后,时间积累的能量会破坏一定析出的原花青素分子,因此得率会降低后趋于平缓。

图5 提取时间对得率的影响

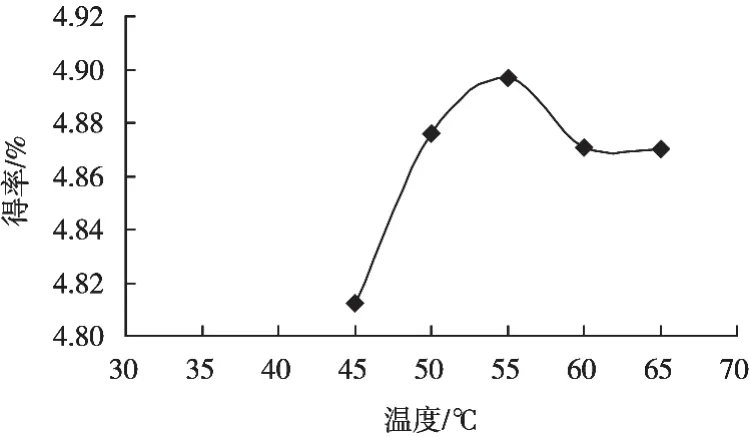

2.1.5 温度对紫芯蜜薯中原花青素得率的影响

在液料比值45 mL/g、喷嘴流量2 400 L/h、乙醇体积分数55%、提取时间30 min条件下,进行温度不同水平下对比试验,结果如图6所示。紫芯蜜薯原花青素得率先随着温度升高而逐步提升,当温度为55 ℃时,得率出现最大值。温度升高会提升体系能量,这有利于对置流流场能传质效果的提升。但当温度>55 ℃时,受原花青素本身含量极值限制以及温度对原花青素分子结构的影响,得率会出现降低后趋于平缓的规律。

图6 温度对得率的影响

2.2 响应面优化紫芯蜜薯中原花青素提取工艺

2.2.1 响应面试验

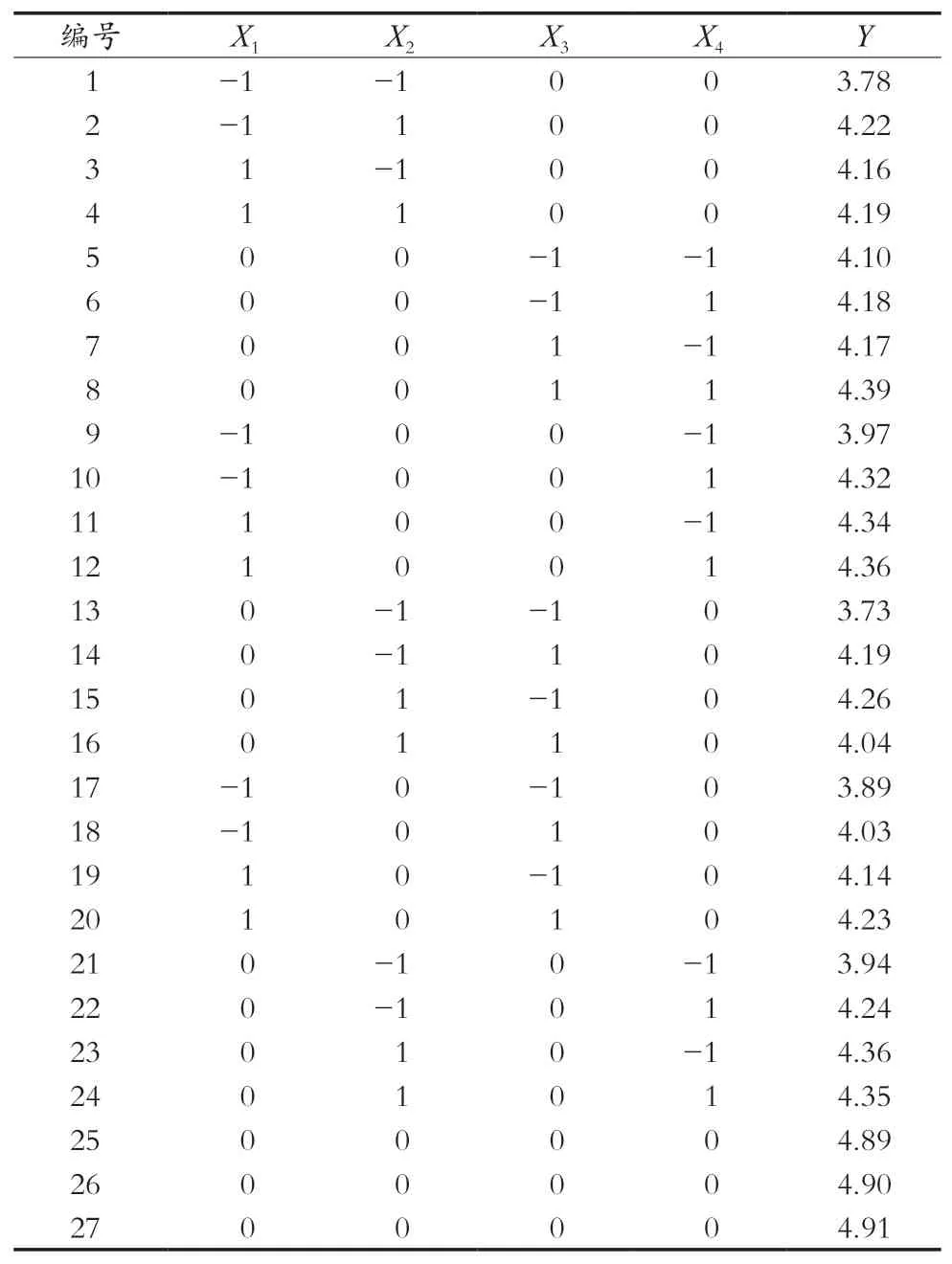

结合单因素试验结果,选取原花青素得率为响应值Y,液料比(X1)、喷嘴流量(X2)、提取时间(X3)、乙醇体积分数(X4)为响应面试验因素,在温度55 ℃的基础上,进行响应面优化试验。以Box-Behnken试验设计原理为基础,利用SAS软件对试验数据处理与分析,得到相应优化数学模型,确定优化提取工艺。试验因素与水平选取如表1所示。

表1 响应面因素和水平

2.2.2 回归方程的确定

通过Box-Behnken试验设计原理,设计四因素三水平的响应面试验,试验结果如表2所示,相应试验数据回归分析如表3所示。

表2 响应面试验方案及试验结果

表3 回归分析结果

通过拟合回归处理数据,得到拟合函数模型:Y=4.9+0.100 833X1+0.115X2+0.062 5X3+0.08X4-0.395 417X12-0.102 5X1X2-0.012 5X1X3-0.082 5X1X4-0.416 667X22-0.17X2X3-0.077 5X2X4-0.430 417X32+0.035X3X4-0.259 167X42。

由表3回归分析可以看出,建立的预测模型p<0.000 1<0.05,另外R2=99.75%,说明该模型能够精确模拟99.75%的响应面值,失拟项不显著(p=0.164 2>0.05),说明预测模型和预测情况拟合性充分,能够真实反映不同影响因素间的关系。

2.2.3 响应面优化工艺实际验证试验

以响应面试验优化得到的数学模型为基础,对回归方程进行极值求解,得到最优工艺参数X1、X2、X3、X4理论值,即液料比值(X1)46 mL/g、喷嘴流量(X2)2 700 L/h、提取时间(X3)32 min、乙醇体积分数(X4)57%。经模型预测计算,得率极值为4.92%。

结合响应面及单因素试验得到最佳工艺:液料比值46 mL/g、喷嘴流量2 700 L/h、提取时间32 min、乙醇体积分数57%、提取温度55 ℃。在最优工艺条件下进行实际3次试验以验证工艺优化实际效果,其得率分别为4.94%,4.95%和4.96%,得率平均值为4.95%。将试验得到的平均得率与优化数学模型得到的预测计算得率极值进行误差分析,相对误差较小,拟合函数模型可信度高。

2.2.4 对比试验

为了对比TSO-IS效应对蜜薯中原花青素提取效率的提高,在液料比值46 mL/g、提取时间32 min、乙醇体积分数57%、提取温度55 ℃条件下进行只有机械桨式搅拌(mechanical paddle mixing,MPM)的提取试验进行对比,结果如表4所示。结果表明TSO-IS效应对于增强原花青素提取效果显著。

表4 对比试验得率 单位:%

3 结论

TSO-IS提取紫芯蜜薯中原花青素优化工艺条件为液料比值46 mL/g、喷嘴流量2 700 L/h、提取时间32 min、乙醇体积分数57%、提取温度55 ℃。经实际试验对最优条件进行验证,计算所得得率为4.95%,与理论计算极值相对误差较小,说明拟合函数模型可信度高。

相关研究成果拓展了深州紫芯蜜薯在食品、化妆品、饲料等行业中的应用及产业化,提高相应产品抗氧化等功能,在工艺、技术、设备等方面提供了强有力理论支持。