热氧老化对三向正交碳/玻璃纤维/双马复合材料力学性能的影响

2021-10-20薛利利

龚 亮,薛利利

(1 西安工程大学 国有资产管理处,西安 710048;2 西安工程大学 纺织科学与工程学院,西安 710048)

纤维增强树脂基复合材料具有强度高、比刚度高、结构可设计性强、耐腐蚀、抗疲劳性能好等优点,被广泛应用于航空航天、船舶、汽车等领域[1-2]。尤其在航空航天领域,复合材料在战机上的使用从最初的非承力结构件发展到次承力和主承力结构件,从简单结构发展到结构-功能一体化结构,不仅显著降低成本,且明显减轻机身的质量,提高航空器的发射效率[3]。碳/玻璃纤维混杂不仅在力学性能上可以做到不同纤维间性能取长补短,使之具有优异的力学性能,而且可以通过CF和GF的混杂排布、编织,使材料表面输入波阻抗和自由空间波阻抗匹配,减少入射波的反射,是一种典型的结构-功能一体化复合材料[4-7]。

高速战机在飞行过程中与大气摩擦,能使机身表面温度高达180 ℃以上[8]。长期服役在这样的高温环境下会造成复合材料发生物理、化学变化,即老化,从而导致复合材料的性能下降,影响飞行器的服役寿命[9]。树脂基复合材料的热氧老化主要包括基体热氧老化和纤维/基体界面的热氧老化[10-11]。热氧老化引起的树脂基体体积的不断收缩[12-13]以及纤维和基体的热膨胀系数不匹配造成的热应力最终导致材料内部微裂纹的产生[14-15],这些微裂纹随着老化时间的延长不断扩展,会为氧气进入材料内部提供通道,从而加速材料的热氧老化进程,进而导致材料力学性能的下降。对于传统的层合复合材料,这些裂纹的数量会不断增多,且会沿层间不断扩展,使材料发生分层破坏。三向正交复合材料由于厚度方向上有Z向纱的存在,能有效阻碍分层破坏的发生[16-17]。目前,关于聚合物基复合材料(polymer matrix composites,PMCs)的热氧老化研究已有几十年的历史,但对混杂复合材料的研究甚少[18-20]。

表征层合复合材料剪切性能的常用方式是短梁剪切。但是,材料往往发生的不是单一的剪切破坏,而是多种破坏模式,短梁剪切无法反映三向正交复合材料的层间性能[21-22]。而Shokrieh等[23]采用双切口实验证明,石墨烯增强碳纤维层合复合材料易发生单一的分层破坏。弯曲实验不仅是一种制样简单、容易操作的实验方法,且复合材料内部任何一个环节薄弱,都会造成弯曲性能的下降,因此在复合材料的工艺控制、质量检验等方面被广泛应用[24-25]。本工作采用双切口剪切实验和弯曲实验研究三向正交碳/玻璃纤维/双马复合材料(简称为三向正交复合材料)相对于层合碳/玻璃纤维/双马复合材料(简称为层合复合材料)在热氧老化后的增强、增韧机理。此外,航空航天关键组件的性能退化会为其后续使用带来安全隐患,本工作拟在掌握三向正交复合材料热氧老化机理和性能变化的基础上,选用“改进型随机过程模型”预测三向正交复合材料,特别是混杂纤维复合材料在热氧环境下的强度,并用实验数据对可靠度进行验证。

1 实验

1.1 实验原料和复合材料的制备

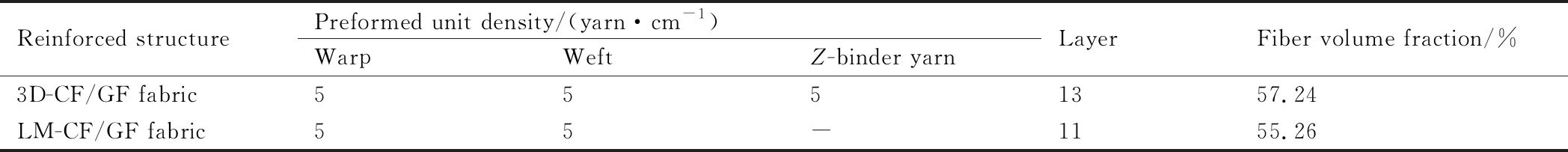

由日本东丽公司生产的T800-12K碳纤维和陕西华特新材料有限公司生产的S-12K,S-6K玻璃纤维作为增强体,江苏常熟恒神股份有限公司生产的BH301型双马树脂作为基体。三向正交碳/玻璃纤维混杂织物(简称为三向正交织物)和对应的层合碳/玻璃纤维混杂织物(简称为层合织物)的织造工艺参数如表1所示,其结构示意图如图1所示。三向正交织物是在西安工程大学自制的气动卧式三维立体织机上织造而成,上下各两层,采用S-12K玻璃纤维,中间五层采用碳纤维,其余四层和Z向纱均采用S-6K玻璃纤维。层合织物由经密为5根/cm的碳纤维单向带和玻璃纤维单向带按照设计要求铺层形成。

表1 三向正交织物和层合织物的织造工艺参数

图1 三向正交织物(a)和层合织物(b)的结构示意图

本工作采用真空辅助树脂传递模塑(vacuum assisted resin transfer molding, VARTM)成型工艺制备两种复合材料。首先,清理模具表面,涂敷脱模剂,准备耗材,包括密封条、注胶管、三通接头等。然后,将三向正交织物和层合织物裁剪为250 mm×180 mm×4 mm的尺寸,保证预制件表面平整且无杂质。将处理好的预制件放入干燥箱进行干燥,去除预制件中所含的多余水分,方便称量得到预制件的质量。之后将织物放入模具中,布置好密封条,接好注胶管等耗材后,抽取真空并检测模具密封性。加压将树脂导入模具,直至树脂充满整个模具,完全浸渍预制件,停止导入。执行固化机制(180 ℃/3 h+230 ℃/3 h)。复合材料固化结束后需经过一段时间的降温,之后在室温下放置一段时间,释放加工过程中产生的预应力,保证得到成型良好且具有稳定力学性能的复合材料。最后,按照各实验用样尺寸要求将大块三向正交复合材料和层合复合材料在水切割机上切割成所需大小即可。

1.2 热氧老化实验

根据ASTM D3045-1992标准,将切割好的复合材料试样置于HQL-50高温换气老化实验箱中。本工作选择的老化温度为200 ℃,老化时间为10天,30天,90天,120天,180天。待试样老化结束,将其自然冷却至室温后,放入密封袋中,防止多余水分进入。

1.3 性能表征

1.3.1 傅里叶红外光谱分析

采用Spotlight 400傅里叶红外光谱仪测定双马树脂基体热氧老化前后的化学结构变化,使用微衰减全反射模式,测量范围为4000~400 cm-1。

1.3.2 表面形貌观测

采用VHX-5000超景深三维显微系统对老化前后复合材料表面形貌的变化进行观测,分析热氧老化不同时间导致的裂纹数量和大小的变化。之后,观测经过剪切破坏和弯曲破坏后的试样断裂模式的变化,分析热氧老化对材料破坏形貌的影响。此外,采用Quanta-450-FEG场发射扫描电镜定性观察热氧老化前后纤维/基体界面结合情况。

1.3.3 失重分析

采用精度为10-5g的电子天平对热氧老化前后的试样进行称重测量,每种热氧老化条件下的试样测量3次,最终结果取平均值。质量损失率按照式(1)计算。

(1)

式中:Mt为失重率;m0和mt分别为试样的初始质量与老化t天后的质量,g。

1.3.4 双切口剪切性能测试

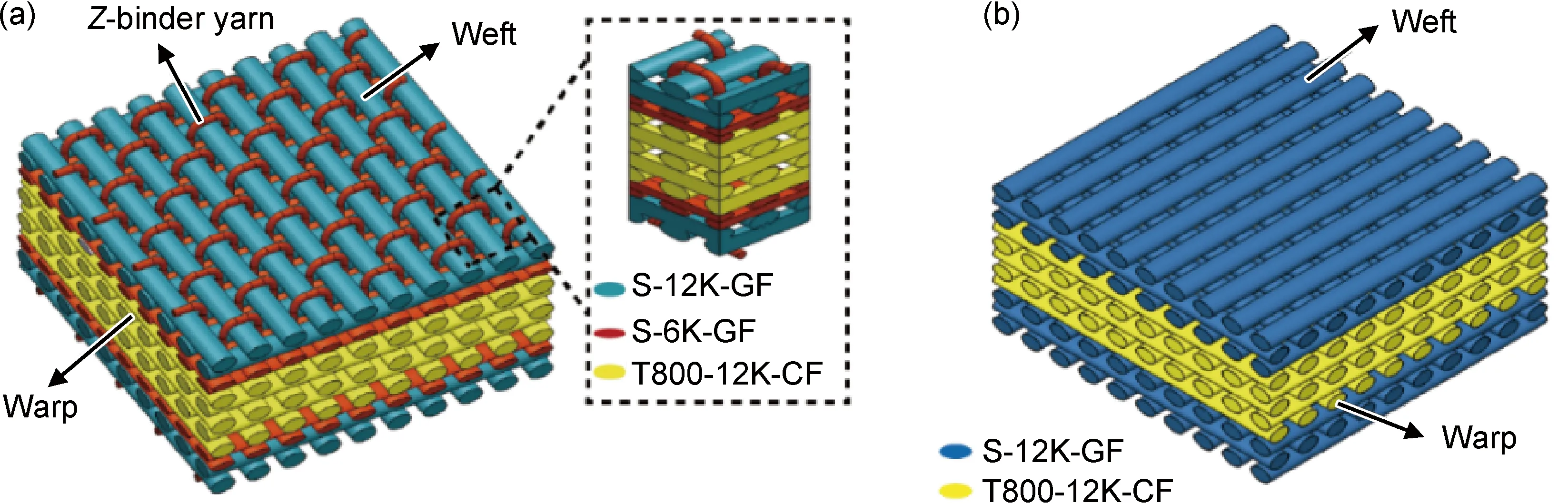

根据ASTM D3846标准在万能试验机上测试复合材料热氧老化前后的层间性能,采用位移加载方式,加载速率为1.3 mm/min,测试示意图如图2所示。试样尺寸为79.5 mm×12.7 mm×4 mm,实验结果为3个试样结果的平均值。

图2 双切口剪切测试示意图

1.3.5 弯曲性能测试

根据GB/T 1449-2005标准在万能试验机上测试复合材料热氧老化前后的弯曲性能,采用位移加载方式,加载速率为2 mm/min,试样尺寸为80 mm×15 mm×4 mm,实验结果为3个试样结果的平均值。

1.4 三向正交复合材料在热氧老化条件下的剩余强度预测模型

混杂复合材料的热氧老化过程十分复杂,包括双马树脂基体、碳纤维/双马树脂界面、玻璃纤维/双马树脂界面和纤维的老化。但是对于热氧环境下的碳/玻璃纤维双马复合材料,其性能的下降与老化时间t有关。樊威[26]在建立“改进型随机过程模型”的过程中,没有局限于某一种复合材料的增强结构或某一种增强材料,因此本工作采用“改进型随机过程模型”对三向正交复合材料的剩余强度进行预测。

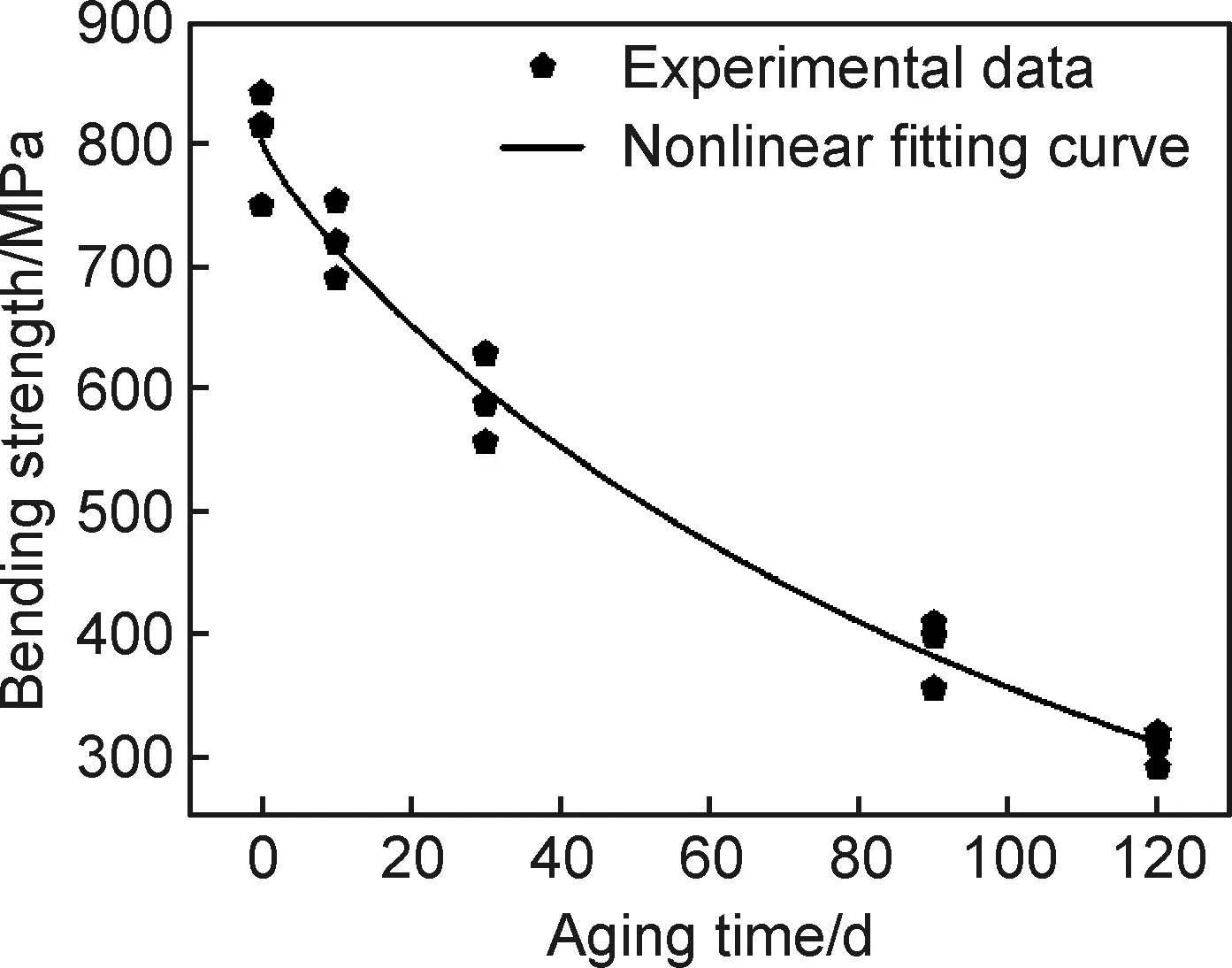

此外,由于弯曲强度可以综合反映基体、纤维/基体界面性能,因此选用三向正交复合材料在200 ℃下老化前后的弯曲强度值来求解“改进型随机过程模型”中待求参数。用老化10天、30天、90天、120天后的弯曲强度值以及未老化的弯曲强度值(每个时间点都进行3次独立重复实验,保证所求参数的确定性和准确性),确定出200 ℃热氧老化下的强度预测模型,并对老化180天后的弯曲强度进行预测,将实验值与预测值进行对比,验证该模型的可靠性。

2 结果与讨论

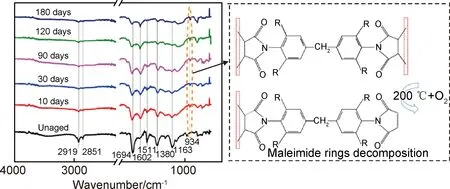

2.1 化学结构

图3 200 ℃下老化前后试样表面红外光谱图

2.2 表面形貌

图4为三向正交复合材料在200 ℃条件下老化前后的表面形貌。从图4(a)中可以看出,未老化的试样表面无裂纹,说明试样成型良好。如图4(b)~(f)所示,裂纹的产生是随着老化时间的延长而不断增多。在热氧老化过程中树脂基体的分子链断裂,树脂体积收缩并不断降解,从而导致小裂纹的产生。除此之外,碳纤维和玻璃纤维的热膨胀系数分别为-0.38×10-6℃-1和2.59×10-6℃-1[11],而双马树脂基体的热膨胀系数为44×10-6℃-1[29]。纤维和树脂基体两者热膨胀系数的不匹配,意味着两者在热氧老化过程中收缩程度不同,从而使复合材料产生热应力,最终造成界面之间裂纹的产生。这些裂纹不断扩展,在材料表面形成不规则的“龟裂”现象,见图4(e),(f)。同时,这些裂纹为氧气进入材料内部提供通路,导致材料内部的进一步老化,造成材料性能不断下降。从图4(a)也可看出,未老化试样的表面平滑,而老化后的试样,由于树脂基体的不断降解,表面变得越来越粗糙,且慢慢在表面显露出Z向纱。

图4 200 ℃下三向正交复合材料试样老化前后表面形貌

图5为在200 ℃下三向正交复合材料试样老化前后的截面形貌。可以看出,老化30天时,材料截面开始出现明显裂纹,且随着老化时间的延长,裂纹的数量不断增多,纤维/基体界面的结合也在不断变差。这是由于树脂基体的不断降解和纤维/树脂之间产生的热应力造成的。从图5(d),(e)中可以看出,Z向纱有引导裂纹扩展的趋势。这是因为,Z向纱的纤维末端暴露在空气中,可以引导裂纹扩展。同时,试样中产生的横向裂纹能有效被Z向纱阻挡,从而使试样不易发生分层破坏。对比层合复合材料在200 ℃条件下老化不同时间的截面图(图6)可以发现,随着老化时间的延长,大量裂纹开始出现,且裂纹不断沿着层间方向扩展,最终造成纤维/基体界面的损伤,使得层合复合材料易发生分层破坏。

图5 200 ℃下三向正交复合材料试样老化前后截面形貌

图6 200 ℃下层合复合材料试样老化前后截面形貌

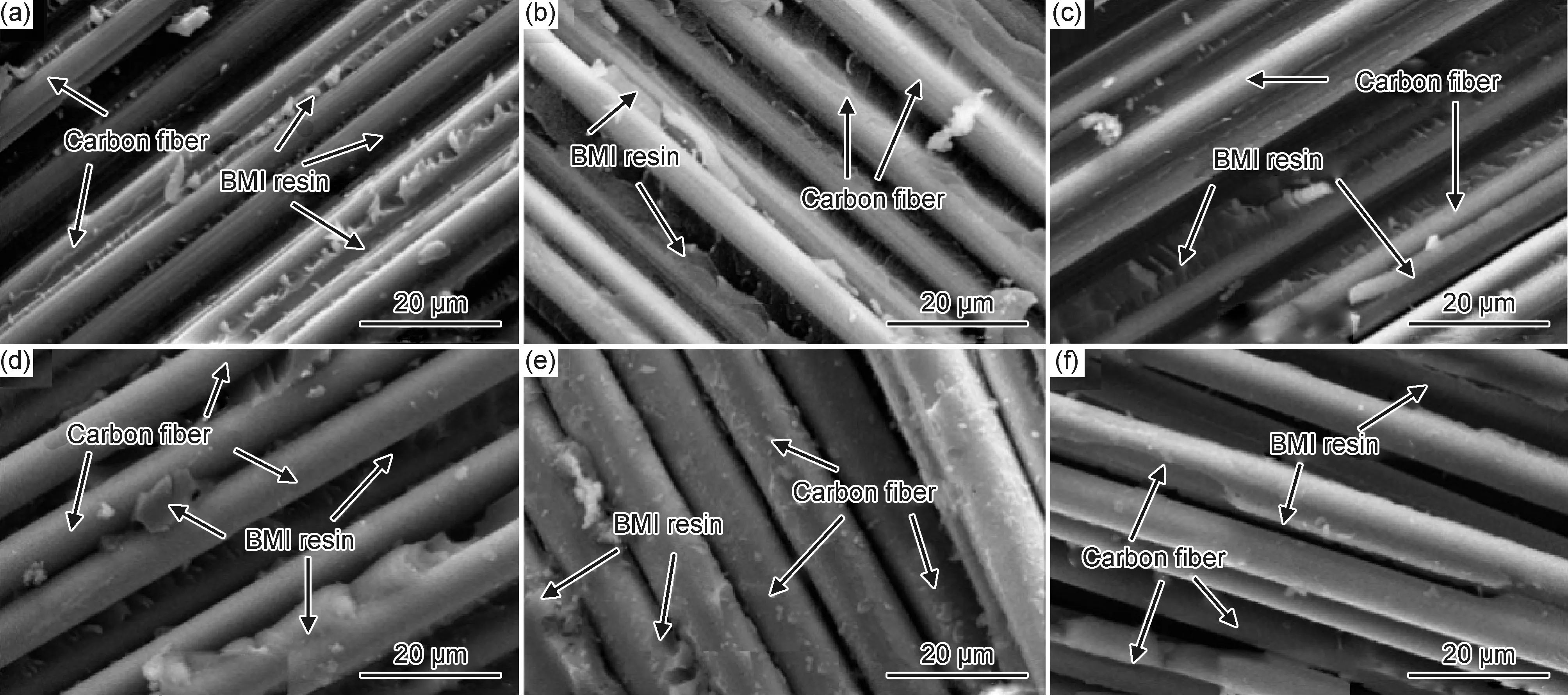

图7为在200 ℃下层合复合材料老化前后断裂面的扫描电镜图。从图7(a)可以看出,未老化试样的纤维表面有大量的树脂附着,且纤维之间没有出现明显的裂纹和空隙,说明纤维/基体界面的结合情况良好。纤维表面树脂的脱粘现象随着老化时间的延长越来越严重,当老化时间为180天后,纤维表面几乎无树脂附着,如图7(b)~(f)所示。在老化30天时,纤维与树脂基体之间开始出现裂纹。老化180天后的试样中纤维表面光滑,说明树脂已基本全部脱落,纤维与树脂基体之间的裂纹增多。这是由于长时间的热氧老化,树脂基体发生了化学变化,体积收缩,且纤维与树脂基体之间会产生热应力,造成了裂纹的产生。裂纹不断增多并扩展,为氧气进入材料内部提供了更多的通道,使树脂基体与氧气的接触面积进一步增加,进而加速了材料的热氧老化进程,造成材料界面性能的严重下降。

图7 200 ℃下层合复合材料试样老化前后断裂面扫描电镜图

2.3 失重

图8为三向正交复合材料和层合复合材料在200 ℃下的失重率随老化时间变化的曲线。在200 ℃下,试样初期的失重率急速上升,这是由于,复合材料内部含有一定的易挥发低分子物质和水分,在老化初期迅速挥发,且温度越高,越会加速小分子物质的挥发进程。随着老化时间的延长,试样上产生的裂纹为氧气进入材料内部提供通道,加速材料的热氧老化进程,因此失重率持续上升。此外,层合复合材料的失重率始终高于三向正交复合材料的失重率,且随着老化时间的延长,这种差距越来越明显。这主要是由于,在制备过程中,三向正交复合材料的纤维体积分数(57.24%)大于层合复合材料的纤维体积分数(55.26%)。纤维在热氧环境下具有稳定性,所以树脂基复合材料的失重只与基体有关[30],层合复合材料中含有更多的树脂,所以在老化过程中失重更多。

图8 复合材料在200 ℃的失重率与老化时间的关系

2.4 层间剪切性能

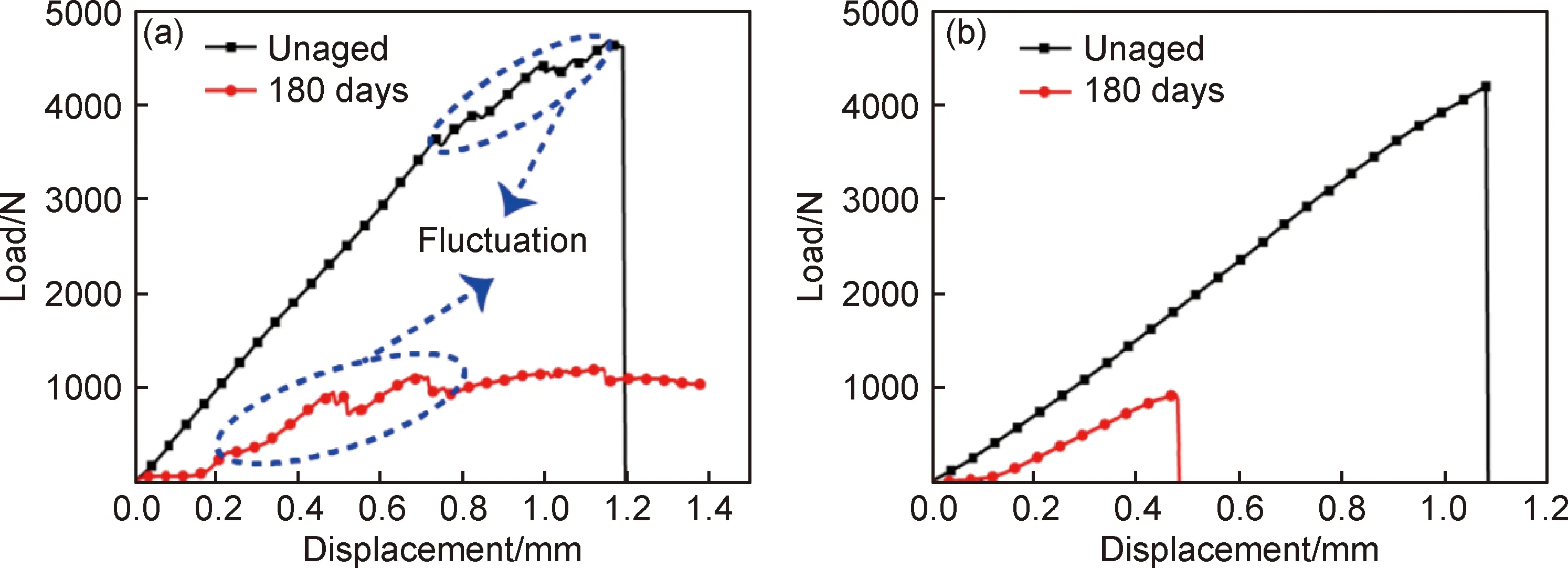

图9为三向正交复合材料和层合复合材料老化前和在200 ℃下老化180天后的剪切载荷-位移曲线。经过热氧老化后,两种材料承受的剪切破坏载荷都在下降。老化前后的三向正交复合材料在达到最大载荷前都经历了锯齿形的波动,发生脆性破坏。相对而言,老化前后的层合复合材料在达到最大载荷后都急剧下降,直接发生脆性破坏,曲线上无锯齿形波动。

图9 三向正交复合材料(a)和层合复合材料(b)老化前和在200 ℃下老化180天的剪切载荷-位移曲线

图10,11分别是三向正交复合材料和层合复合材料在200 ℃下老化前后试样的剪切破坏模式图。可以看出,未老化的三向正交复合材料试样由于Z向纱的断裂,发生了分层破坏。因此,Z向纱的断裂是未老化三向正交复合材料载荷-位移曲线出现波动的原因。老化后试样的破坏模式主要是纤维的断裂、基体开裂和界面脱粘。因此,老化后试样载荷-位移曲线出现波动的原因可能是基体裂纹的不断扩展。当未老化的试样受到剪切作用时,树脂基体有效传递剪切应力给纤维,当剪切应力超过纤维所能承受的最大应力时,纤维会断裂,使得材料发生分层破坏。经过长时间热氧老化后,树脂基体发生化学变化,在基体间产生大量裂纹,裂纹沿层间的扩展能被Z向纱有效阻断,使得材料不易发生分层破坏。此时,树脂降解程度严重,逐渐丧失黏结纤维和传递应力的能力,且纤维/基体界面损伤严重,三向正交复合材料试样中在厚度方向上的Z向纱起到了抵抗剪切应力的作用。

图10 200 ℃下三向正交复合材料试样老化前后剪切破坏模式

如图11中所示,老化前后的层合复合材料试样发生的是分层破坏,表现在载荷-位移曲线上就是在达到最大载荷后出现了急剧的下降。层合复合材料由于是单向纤维带铺层得到的,材料的整体性差,在受到剪切外力时易发生分层破坏。尤其是经过长时间热氧老化后,树脂基体被大量分解,基体中产生的裂纹会沿着层间不断扩展,从而造成纤维/基体界面的损伤,直至脱粘,因此材料更易发生分层破坏。由于双切口剪切试样的特性,层合复合材料试样是在单一层发生的分层破坏,所以载荷-位移曲线上无锯齿形波动产生。

图11 200 ℃下层合复合材料试样老化前后剪切破坏模式

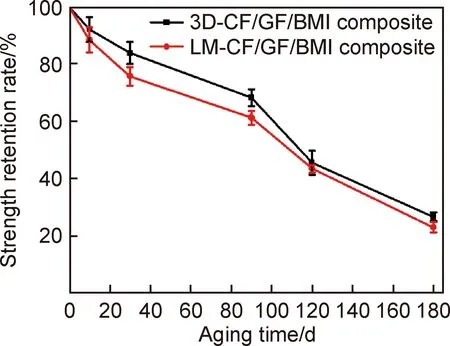

图12为两种复合材料在不同条件下的剪切强度保留率。可以看出,复合材料试样的剪切强度保留率随着老化时间的延长不断下降。这种现象是由于树脂基体的降解和纤维/基体界面的脱粘协同作用的结果。与此同时,三向正交复合材料的剪切强度保留率始终高于层合复合材料。这是由于,三向正交复合材料中沿厚度方向上的Z向纱将所有纱线捆绑为一个整体,所以在热氧老化造成复合材料产生裂纹时,Z向纱的存在可以阻挡裂纹的扩展,减缓材料的老化速率。因此,与传统的层合复合材料相比,三向正交复合材料这种整体结构能够起到补偿由热氧老化导致纤维增强聚合物基复合材料剪切性能下降的作用。

图12 两种复合材料在200 ℃老化不同时间后的剪切强度保留率

2.5 弯曲性能

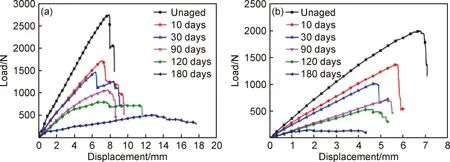

图13为三向正交复合材料和层合复合材料试样在200 ℃条件下老化前后的弯曲载荷-位移曲线。经过热氧老化,两种材料的弯曲载荷不断下降。这是由于树脂基体不断降解和纤维/基体界面性能不断下降协同作用的结果。

图13 200 ℃下三向正交复合材料(a)和层合复合材料(b)老化前后的弯曲载荷-位移曲线

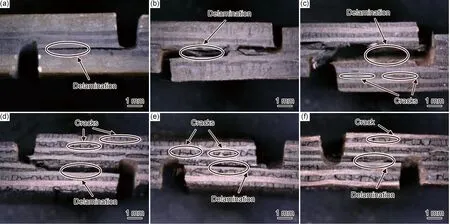

图14为热氧老化前后两种复合材料试样在弯曲测试后的侧面破坏形貌。对比来看,未老化的三向正交复合材料试样的失效模式主要是基体开裂,而层合复合材料发生了严重的分层破坏。老化后的三向正交复合材料试样能明显看到基体裂纹和纤维松散。层合复合材料试样经过不同时间的老化后也都发生了分层破坏,如图14(b-1),(b-2)所示。这是由于,三向正交复合材料中的Z向纱有效阻止了分层破坏的发生,而层合复合材料在长时间热氧老化后,树脂基体大量分解,在遭受到外力时易发生分层破坏。

图14 200 ℃下复合材料试样老化前后弯曲破坏模式

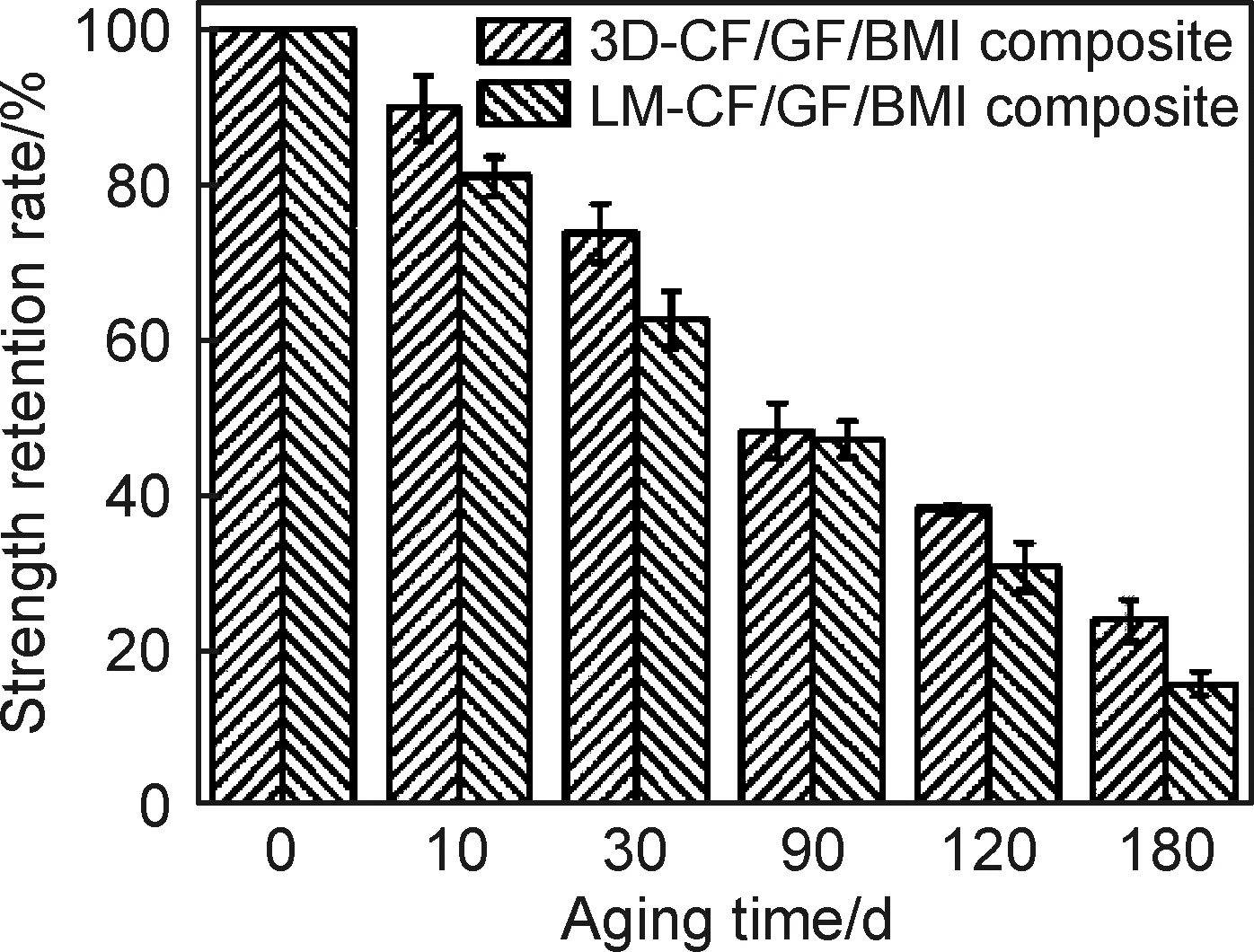

为了比较两种复合材料的热稳定性,计算了复合材料在不同老化条件下的弯曲强度保留率,如图15所示。可以看出,在相同的热氧条件下,三向正交复合材料的弯曲强度保留率始终高于层合复合材料。与层间剪切性能结果类似,在热氧环境下,三向正交整体结构有效弥补了由基体降解和界面性能下降造成的弯曲性能的下降,说明三向正交复合材料在热氧环境下的稳定性较好。

图15 200 ℃下老化不同时间的两种复合材料弯曲强度保留率

2.6 剩余强度预测

“改进型随机过程模型”如式(2)所示。

B(t)=B0exp(-ktλ) (其中λ≠0)

(2)

式中:B(t)为老化时间t时的弯曲强度;B0为弯曲强度初始值;k为老化速率,是与材料本身有关的参数;λ为待定变换参数。

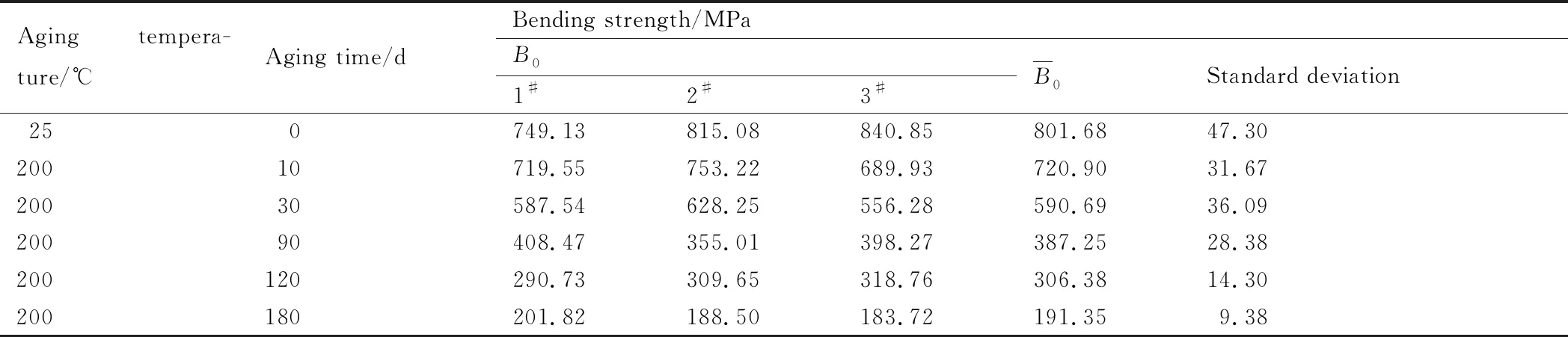

本工作对200 ℃下三向正交复合材料的弯曲强度进行预测。老化前后三向正交复合材料的弯曲强度数据如表2所示。

表2 200 ℃下三向正交复合材料老化前后的弯曲强度值

表3 外推曲线得到的相关参数

图16 三向正交复合材料在200 ℃老化120天的弯曲强度拟合曲线

对200 ℃下老化120天的实验数据进行拟合后的相关系数R2为0.97434。当相关系数大于0.95时,则认为实验值和预测值有很强的相关性[31]。所以,该“改进型随机过程模型”可以预测一定条件下复合材料的性能值。因此,在200 ℃下老化时间和强度的预测模型为:

B(t)=801.68exp(-0.01619·t0.85003)

(3)

用式(3)对200 ℃下老化180天的弯曲强度进行预测,得到的预测值为210.44 MPa。式(4)为预测误差公式:

(4)

式中:δ为预测误差;BP,BE分别为弯曲强度预测值和实测值。可以看出,预测值与实测值(191.35 MPa)的预测误差为9.97%,误差小于10%,说明该模型具有一定的可靠性。

3 结论

(1)热氧老化导致树脂基体大量降解,复合材料表面及内部产生裂纹,且随着老化时间的延长,裂纹越来越多,造成纤维/基体界面结合能力下降,最终导致整体力学性能的下降。

(2)三向正交复合材料的性能保留率始终高于层合复合材料的性能保留率。这是由于三向正交复合材料在厚度方向上存在Z向纱,提高了材料的结构整体性,能在基体降解和界面脱粘的情况下将所有纤维捆绑成一个整体共同抵抗外力。因此,Z向纱的存在能有效弥补热氧老化导致的三向正交复合材料力学性能的下降,这也说明三向正交复合材料在热氧环境下的稳定性优于层合复合材料。

(3)以200 ℃下老化不同时间前后的三向正交复合材料的弯曲强度数据作为评价参数,采用“改进型随机过程模型”进行复合材料的强度预测。对实验数据进行非线性拟合后发现,拟合相关系数大于0.95,且预测值和实验值之间的误差在10%以内,说明该“改进型随机过程模型”在一定条件下具有可靠性。