湿热环境对T800碳纤维/环氧树脂基复合材料力学性能的影响

2021-10-20贾耀雄边钰博涂宜鸣

周 松,贾耀雄,许 良,边钰博,涂宜鸣

(沈阳航空航天大学 机电工程学院,沈阳 110136)

与传统金属材料的单一性能相比,复合材料具有比强度大、比刚度高、抗冲击性能和抗疲劳性能好、耐高温、可设计性强等一系列优点,因此近年来作为一种性能优异的结构材料被广泛应用于航空航天、医疗器械、汽车工业和体育健材等诸多领域[1-3]。复合材料对所处的环境是非常敏感的,热、湿、紫外光、盐雾与风沙等都会对其力学性能产生影响[4],其中湿和热对复合材料的老化产生最主要的影响,直接影响其使用性能。碳纤维复合材料虽然具有好的耐腐蚀性能,但并不是不发生腐蚀,研究发现:湿热老化是复合材料的主要腐蚀失效形式[5-7]。因此湿和热是研究复合材料老化性能时需要考虑的重要环境因素。

近年来国内外诸多学者对复合材料在腐蚀环境下的性能变化展开研究。吕小军等[8]研究了3233/G814-0°编织型层合板碳纤维增强环氧树脂基复合材料在30 ℃和80 ℃的NaCl溶液和去离子水中浸泡10,20,30 d后的力学性能变化,结果表明:在低温环境下,试样的最大破坏载荷、纵横剪切强度和剪切弹性模量均有下降,但值差别不大;在高温环境下,去离子水浸泡使试样的最大破坏载荷、纵横剪切强度和剪切弹性模量的下降要比NaCl浸泡大很多。黄业青等[9]对T700碳纤维增强环氧树脂基复合材料进行海水腐蚀实验,结果表明:吸湿降低了复合材料的拉伸和弯曲强度,但吸湿对复合材料的模量影响不明显,同时吸湿降低了复合材料的耐热性,饱和吸湿时的玻璃化转变温度最低。Gargano等[10]研究了在爆炸冲击波载荷下,碳纤维层合板对海水的吸收是否影响其本身的变形响应和抗破坏性能,结果表明:层合板的刚度和强度会随浸泡时间的增加而降低,同时海水使层合板发生软化将降低爆炸冲击时的变形和损坏。Guo等[11]研究了碳纤维增强聚合物在25,40,60 ℃下模拟海水混凝土环境中暴露6个月后的降解情况,结果表明:模拟混凝土情况中NaCl的存在有利于碳纤维增强聚合物(CFRP)的吸湿性,同时CFRP在海水混凝土环境中有较好的耐久性。Kumar等[12]将纳米TiO2玻璃纤维增强环氧树脂基复合材料浸泡在70 ℃的海水中40 d,发现在环氧树脂基体中加入0.1%(质量分数,下同)的纳米TiO2粒子,海水的扩散率提高了15%,同时在海水老化过程中,与未加入0.1%的纳米TiO2粒子的复合材料相比,加入0.1%纳米TiO2粒子复合材料的弯曲强度和层间剪切强度分别提高了15%和23%。Cerbu等[13]发现,海水老化使玻璃/环氧复合材料的拉伸强度降低了13.6%,弯曲强度降低了21.9%,模量降低了8.9%。

随着复合材料制造工艺的不断改进和对复合材料需求的不断提高,越来越多的复合材料种类相继出现,其中T800碳纤维/环氧树脂基复合材料是一种典型的先进复合材料,它的许多性能都未被研究,其中包括腐蚀环境对其性能的影响。因此本工作对T800碳纤维/环氧树脂基复合材料进行人工加速腐蚀实验。通过质量变化、老化前后的表面形貌、红外光谱、动态力学性能,层间剪切和压缩实验,研究3.5%NaCl溶液和去离子水两种介质分别在70 ℃下溶液浸泡对碳纤维/环氧树脂基复合材料力学性能的影响。此次研究结果对T800碳纤维/环氧树脂基复合材料在腐蚀环境中的应用提供了依据。

1 实验

1.1 实验材料

T800碳纤维/环氧树脂基复合材料层压板由辽宁省先进复合材料聚合物重点实验室提供,铺层顺序和平均纤维体积分数分别为[+45/0/-45/90]6s和(60±2)%。

1.2 实验方法

1.2.1 吸湿实验

在进行吸湿实验前,必须将试样放置在70 ℃的烘箱中进行烘干处理,使它达到工程干态,接着放入干燥器中冷却至室温,随后将试样放入处于不同环境下的恒温恒湿箱中吸湿至平衡。吸湿过程参照ASTM D 5229-2014进行。吸湿溶液:浓度为3.5%的NaCl溶液和去离子水溶液;老化温度:70 ℃;老化时间:30 d;吸湿实验开始后,应定期取出样品,用滤纸快速干燥材料表面的水分,称量其质量。称重后立即放回样品,并根据式(1)计算吸湿率。当连续两次称重,质量变化率之差的绝对值不大于0.01%时,可以认为试样达到吸湿平衡。

(1)

式中:Mt为t时刻试样的质量变化率;mt为t时刻试样的质量,g;m0为吸湿前试样的质量,g。

1.2.2 性能测试

采用SU3500扫描电子显微镜观察处于不同环境下吸湿前后试样的表面形貌,且观察干态(未吸湿)试样的形貌,并进行对比。

红外光谱以100 cm-1的分辨率在600~4000 cm-1的范围内以Spectrum 100傅里叶变换红外(FT-IR)光谱仪记录,并判断老化环境对表面官能团变化的影响。

参照ASTM D7028/7028M-2007标准使用DMA Q800型动态分析仪进行动态力学性能测试,得到不同老化环境下的DMA曲线。实验采用单悬臂梁加载模式,试样尺寸:35 mm×12 mm×4.8 mm,频率1 Hz,升温速率为5 ℃/min。

按照ASTM D2344/D2344M-2013标准在Instron试验机上对老化后的试样进行室温下的层间剪切性能测试,加载速率为 1 mm/min,测试结果为5个试样的平均值。老化实验后的压缩是根据ASTM D7137/D7137M-2017标准在具有300 kN负载能力的Shimazu AG-IC试验机上进行的,记录实验结果为5个试样的平均值。

2 结果与讨论

2.1 质量变化曲线

T800碳纤维/环氧树脂基复合材料在70 ℃的去离子水和3.5%NaCl溶液两种介质中浸泡后的质量变化曲线如图1所示。从图中可以看出,在吸湿初期,试样在去离子水和3.5%NaCl溶液中的吸湿率Mt和吸湿时间t1/2几乎呈线性关系,吸湿速率较快,此时符合Fick第二定律。这主要是由于碳纤维基本不吸收水分,而水分子会通过渗透和毛细作用进入树脂基体内部的自由体积空间和纤维-基体界面,同时复合材料在制造过程中内部会不可避免地存在缺陷(孔洞、微裂纹、气泡),这些缺陷也会造成水分子的聚集[14-16]。随着吸湿时间延长,吸湿曲线趋于平缓,在吸湿后期试样达到吸湿饱和状态。试样在去离子水中的吸湿率大于在3.5%NaCl溶液中的吸湿率,去离子水中吸湿后的平衡吸湿率为0.82%,在3.5%NaCl溶液中吸湿后的平衡吸湿率为0.67%。这是因为3.5%NaCl的溶液中存在许多体积和质量较大的其他介质离子,使得复合材料内部水分和外部盐溶液浓度相差较大,产生了渗透压,这种渗透压会降低吸水速率,导致在3.5%NaCl溶液中试样的平衡吸湿率较低[8,17-18]。

图1 质量变化曲线

2.2 老化前后表面形貌分析

利用扫描电子显微镜观察试样未老化和经过不同溶液老化后的表面形貌如图2所示。可以看出,未老化试样纤维表面黏附有大量的树脂,但没有明显的空隙、微裂纹等缺陷或纤维拔出、裸露等现象,说明纤维和树脂黏结状态良好。经去离子水溶液老化后试样的表面形貌如图2(b)所示,可以观察到,吸湿后纤维表面黏附的树脂变得松动甚至脱落,纤维逐渐裸露出来和纤维表面变得光滑,同时纤维与树脂基体界面逐渐清晰。经3.5%NaCl溶液老化后试样的表面形貌如图2(c)所示,随着吸湿时间延长,大量的树脂脱落,纤维表面几乎完全裸露,纤维与树脂基体界面逐渐清晰,并产生裂纹。这主要是因为:一方面在老化过程中碳纤维基本不吸湿,而树脂基体吸湿溶胀,吸湿的树脂与不吸湿的纤维之间必然存在湿膨胀的明显差别,这种不匹配在纤维和基体界面上产生内应力,这种内应力超过界面结合力时,就会导致界面脱粘与开裂[19-20];另一方面复合材料在制备过程中,基体内部会不可避免地存在一些缺陷,在自由水进入基体当中的这些缺陷时,也会形成应力集中,使得基体中的微裂纹、孔隙从内部扩展。同时裂纹的出现形成了水分在材料内部扩散的通道,从而增加了水的扩散速率。裂纹处水的聚集会增加裂纹附近的树脂基体的溶胀,从而导致更大的内部应力,使得裂纹在树脂基体内继续扩展或纤维和树脂脱粘[21]。在30 d浸泡后,发现在3.5%NaCl溶液中浸泡后纤维和基体界面破坏更严重。这主要是因为在3.5%NaCl溶液浸泡过程中,复合材料内部水分和外部盐溶液浓度相差较大,产生渗透压,这种渗透压会降低吸水速率,大量的腐蚀性离子和水分子聚集在复合材料纤维和基体表面,将产生的压力不断作用于纤维基体表面,导致附着在纤维表面的树脂大面积的脱落,纤维表面特别光滑。

图2 不同浸泡溶液下SEM照片

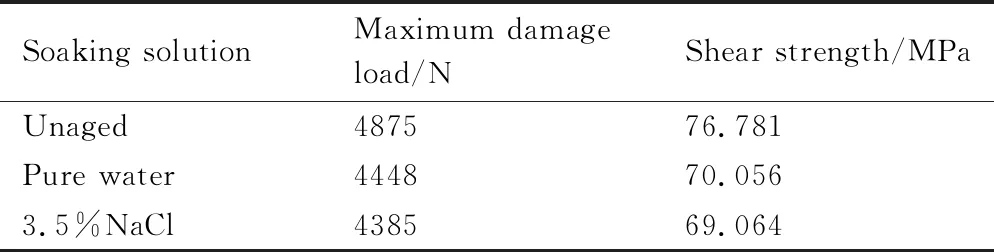

2.3 层间剪切性能分析

层间剪切强度是衡量复合材料界面性能的重要指标之一,同时复合材料的耐腐蚀性可以用层间剪切强度表征。表1是不同实验环境下T800碳纤维复合材料的静态力学性能数据。试样的层间剪切强度由最大剪切破坏载荷计算得到,可以看出,经去离子水和3.5%NaCl溶液浸泡后试样的剪切强度明显降低。在去离子水中浸泡30 d试样的剪切强度降低8.8%;在3.5%NaCl中浸泡30 d试样的剪切强度降低10.1%。虽然在两种溶液中浸泡后剪切强度均有降低,但差值不大,说明3.5%NaCl溶液中的其他腐蚀性介质对T800碳纤维/环氧树脂基复合材料的界面性能影响不明显,即T800碳纤维/环氧树脂基复合材料具有良好的耐腐蚀性能。剪切强度的降低,主要是由于纤维和基体之间界面的结合力降低。一方面吸湿使得树脂基体溶胀,产生溶胀应力,导致纤维和基体界面结合力降低甚至出现脱粘现象;另一方面水分子通过渗透和毛细作用进入纤维和基体界面发生水解,破坏了原有分子间的相互作用,导致界面结合力降低[17,22]。

表1 不同溶液浸泡对T800碳纤维复合材料层间剪切性能的影响

2.4 老化前后压缩性能分析

复合材料的压缩强度是表征树脂基体的性能的重要指标之一。在湿热环境下的压缩强度结果能够反映湿热对树脂基体强度的影响,表2是在不同溶液浸泡下T800碳纤维复合材料的压缩性能结果。试样的压缩强度由最大压缩破坏载荷计算得到,可以看出,试样经去离子水和3.5%NaCl溶液浸泡后,压缩强度出现降低,在去离子水中浸泡30 d试样的压缩强度降低4.3%;在3.5%NaCl中浸泡30 d试样的压缩强度降低4.7%,材料在两种溶液浸泡后压缩强度降低的幅度基本一致,说明3.5%NaCl溶液中的其他腐蚀性介质对T800碳纤维/环氧树脂基复合材料的树脂基体性能几乎没有影响,而试样压缩强度降低主要是因为水分子进入树脂基体内部使得基体发生溶胀塑化,同时水分子对基体-纤维界面的破坏,降低了界面传递载荷的能力以及削减了材料在厚度方向的性能,从而降低了复合材料的压缩强度[23-24]。

表2 不同溶液浸泡对T800碳纤维复合材料压缩性能的影响

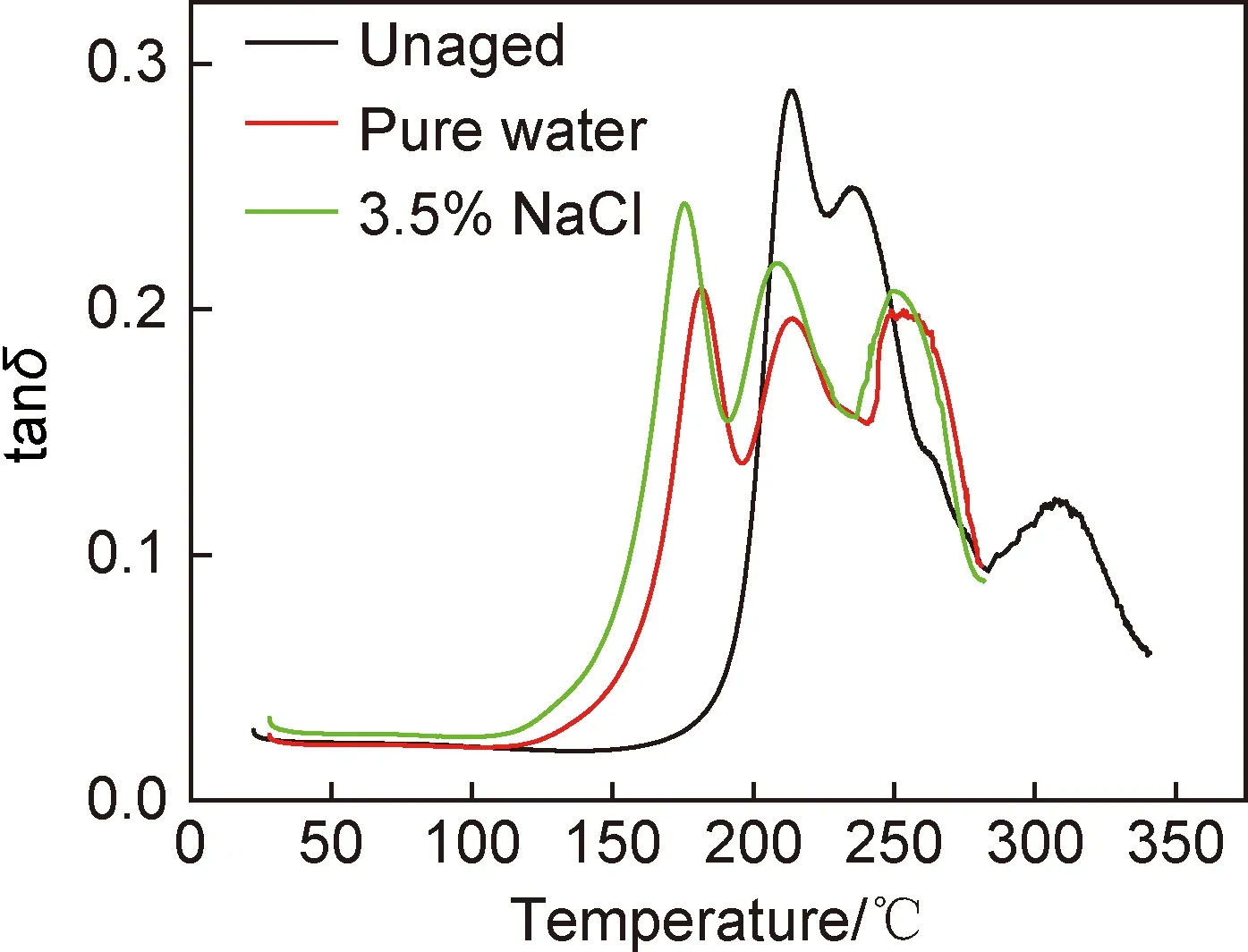

2.5 动态力学性能分析

未老化、去离子水溶液中老化和3.5%NaCl溶液中老化后试样的温度与损耗因子谱图如图3所示。从损耗因子tanδ温度谱上可以看到未老化试样、去离子水溶液中老化试样与3.5%NaCl溶液中试样的DMA曲线上都有三个转变峰,温度从低到高第一个和第二个转变峰的形状变化不大,只有波峰跟波谷的高低变化,此转变区称为玻璃化主转变区,在此玻璃化转变区内链段开始运动,对应着储能模量的最大降低,它是聚合物本身的固有运动;扫描温度达到250 ℃后第三个转变峰出现,转变峰的形状变化较大,此峰称为次级转变峰,而次级转变与无定型相中链的局部运动有关[25-26]。在70 ℃老化温度下,随着老化时间延长,在两种溶液中老化后tanδ峰逐渐向低温方向转移,说明老化使得材料的玻璃化转变温度(Tg)降低。在两种溶液中老化后的Tg相差不大,即溶液介质成分对Tg影响不明显,因此影响Tg的主要成分是水分子。Tg降低主要是因为水分子通过渗透和毛细作用进入复合材料内部,破坏了环氧树脂基体高分子链间的范德华力和氢键,使分子之间距离增大,同时减小了大分子链间的作用力,使得分子链的交联程度降低,运动能力增强,最终导致复合材料刚度降低,Tg减小[14,27-28]。

图3 不同环境下的DMA曲线

2.6 老化前后红外光谱分析

绘制未老化、去离子水溶液中老化和3.5%NaCl溶液中老化后的红外光谱图如图4所示。从图4可以看出,经过不同溶液老化后试样的红外光谱图与未老化试样的红外光谱图相比基本一致,既没特征峰的消失和位置的变化,也没有新的特征峰出现,说明在去离子水溶液和3.5%NaCl溶液老化过程中复合材料没有新物质生成,也没有发生不可逆化学变化,只有材料界面破坏引起的物理变化。

图4 老化前后红外光谱图

3 结论

(1)T800碳纤维/环氧树脂基复合材料在70 ℃的去离子水和3.5%NaCl溶液中的吸湿率相对较低,分别为0.82%和0.67%。由于复合材料基体内部水分和外部盐溶液浓度相差较大而产生的渗透压导致材料在3.5%NaCl溶液的吸湿率明显低于在去离子水中的吸湿率。

(2)未老化试样的纤维与基体之间黏结良好,无纤维拔出现象。经去离子水老化后,试样表面变得光滑并伴随着树脂的脱落,纤维和基体界面发生破坏;经3.5%NaCl溶液老化后,纤维表面几乎完全裸露,纤维与树脂基体界面破坏相比去离子水中老化更严重,并产生裂纹。

(3)在去离子水中浸泡30 d后,试样的剪切强度降低8.8%;在3.5%NaCl中浸泡30 d后,试样的剪切强度降低10.1%,在两种溶液中浸泡后剪切强度均有降低,但差值不大,说明3.5%NaCl溶液中的其他腐蚀性介质对T800碳纤维/环氧树脂基复合材料的界面性能影响不明显,即T800碳纤维/环氧树脂基复合材料具有良好的耐腐蚀性能。

(4)在去离子水中浸泡30 d后,试样的压缩强度降低4.3%;在3.5%NaCl中浸泡30 d后,试样的压缩强度降低4.7%,材料在两种溶液浸泡后压缩强度降低的幅度基本一致,说明3.5%NaCl溶液中的其他腐蚀性介质对T800碳纤维/环氧树脂基复合材料树脂基体的性能影响不大。

(5)随着老化时间延长,在两种溶液中老化后tanδ峰逐渐向低温方向转移,Tg降低。但老化后没有新物质生成,也没有发生化学反应,同时在两种溶液中老化后的Tg相差不大,即溶液介质成分对Tg影响不明显,因此影响Tg的主要成分是水分子。