有序PEO/PHB核壳超细纤维的制备及性能

2021-10-20杜江华杨婷婷郭生伟喻迎春

杜江华,杨婷婷,郭生伟,喻迎春

(1 北方民族大学 材料科学与工程学院,银川 750021;2 工业废弃物循环利用及先进材料国际科技合作基地,银川 750021;3 北方民族大学 高分子材料及制造技术重点实验室,银川 750021)

超细纤维是指直径在5 μm以下的纤维[1],因其独有的尺寸效应所赋予的高比表面积等特殊性能而被广泛应用于生物医用材料[2]、吸附过滤材料[3]、复合材料[4]等领域。同轴静电纺丝是将传统静电纺丝装置的单轴喷丝口改为同心轴复合喷丝口而发展起来的一种制备微纳米纤维的技术,该法可简便地制备组成不同、结构多样(如核壳结构[5]、中空结构[6]、多孔结构[7]等)及性能可调的超细纤维,因而受到广泛关注。以核壳纤维为例,通过调控核壳组成,纤维的壳层可被赋予良好的生物相容性、感光性等,纤维核层则具备良好的力学性能[8];当核层载入生物、化学、光学或电学活性物质后,核壳结构纤维可被赋予药物控制释放、催化、传感等功能[9]。因此,具有核壳结构的超细纤维在组织工程、药物包覆、催化等领域有潜在的应用价值。

聚β-羟基丁酸酯(PHB)是一种具有良好生物降解性、生物相容性和压电性的聚酯材料[10],在组织工程[11]、光学材料[12]等领域有着潜在的广泛应用。然而PHB热稳定性差、脆性大、亲水性不足等限制了其在医用领域的应用。为此,研究者多将PHB与其他生物高分子通过溶液共混的方式形成均相的溶液体系,然后采用静电纺丝技术制备出具有一定特性的PHB基共混超细纤维,但通过同轴电纺技术制备有序排列、热性能和力学性能优异的PHB基核壳超细纤维少有报道。

聚氧乙烯(PEO)是一种亲水性非降解高分子,具有良好的生物相容性、低毒性和柔韧性,且低浓度的PEO溶液也有较高的黏性和高度可纺性[13]。因此,本工作拟采用同轴静电纺丝装置和高速旋转接收辊制备有序排列的韧性PEO/PHB核壳超细纤维,研究纺丝工艺条件对纤维形貌、结晶度、热性能和力学性能的影响规律,为纤维进一步应用于复合材料及生物医用领域打下基础。

1 实验部分

1.1 实验试剂

1.2 PEO/PHB核壳超细纤维的制备

以三氯甲烷为溶剂,分别配制质量分数为2.5%的PHB纺丝溶液和质量分数为1%的PEO纺丝溶液。采用SS-2535DD同轴静电纺丝设备,制备纯PHB纤维、纯PEO纤维、PHB/PEO共混纤维和PEO/PHB核壳超细纤维。纺丝条件:针头规格22 G/17 G(22G:内径0.41 mm,外径0.72 mm;17 G:内径1.01 mm,外径1.49 mm),纺丝温度35 ℃,相对湿度50%,接收辊转速2800 r/min,纺丝时间4 h,纺丝电压12~18 kV,推注速度0.04~0.07 mm/min,收集距离8~14 cm。

1.3 表征及性能测试

1.3.1 纤维形貌表征

利用SSX-550场发射扫描电子显微镜观察纤维膜的表面形貌,并利用image-j图像处理软件测定纤维直径,每个纤维样品至少测量50组数据计算平均直径。利用HT7700透射电镜观察PEO/PHB纤维膜的核壳结构。

1.3.2 纤维热性能测试

采用Q20差示扫描量热仪(DSC)对纤维的热特征温度进行分析,测试条件为N2氛围,测试温度-30~190 ℃,升温速率10 ℃/min。使用Q50热重分析仪对纤维进行热失重分析,测试条件为N2氛围,测试温度30~500 ℃,升温速率20 ℃/min。

1.3.3 纤维结晶性能测试

利用XRD-6000X进行XRD测试,扫描速度2°/min,扫描范围5°~40°,利用jade6数据分析软件采用分峰拟合法计算纤维膜的结晶度。

1.3.4 纤维力学性能测试

使用Q800动态热机械分析仪在薄膜拉伸模式下测量纤维膜的力学性能。纤维膜样品大小为15 mm×10 mm,厚度约为0.06 mm,每个纤维膜取5个样品,拉伸速率为1 mm/min,拉伸测试在室温条件下进行。

2 结果与讨论

2.1 有序PEO/PHB核壳超细纤维制备的可行性研究

在同轴电纺中,壳层与核层溶液体系的相容性、壳层与核层流体各自的流速、溶剂的挥发性和核层与壳层流体的黏度是制备核壳超细纤维的关键因素[14]。为此,实验在本课题组电纺制备PHB纤维、PEO纤维及PHB/PEO共混超细纤维的工作基础上,对有序PEO/PHB核壳超细纤维的制备进行了可行性研究,其制备工艺条件见实验部分1.2。结果表明,通过优化纺丝溶液组成及同轴电纺工艺条件,均可制备出有序排列的PEO/PHB核壳超细纤维。图1为其中一种工艺条件下制备的PEO/PHB核壳超细纤维形貌。从图1(a)可以看出,纤维表面光滑、排列有序,经统计纤维的平均直径为1.27 μm。从图1(b)可以看出, PEO/PHB超细纤维有显著的亮区和暗区,呈现出明显的核壳结构;其中,暗区为纤维的核层,直径为287 nm;亮区为纤维的壳层,直径为627 nm;依照同轴电纺的条件,可认为核层对应的纤维组分为PEO,壳层对应的纤维组分为PHB。

图1 有序排列的PEO/PHB核壳超细纤维SEM(a)和TEM照片(b)

2.2 纺丝工艺参数对有序排列PEO/PHB核壳超细纤维形貌的影响

2.2.1 纺丝电压对有序排列PEO/PHB核壳超细纤维形貌的影响

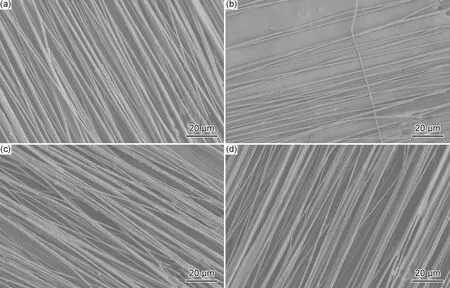

图2为单一改变电压制备的有序排列PEO/PHB核壳超细纤维的SEM照片。从图2可以看出,在实验所设电压条件下均能制备表面光滑、排列有序的PEO/PHB核壳超细纤维,且随着纺丝电压的增大,PEO/PHB核壳超细纤维的直径逐渐减小(12, 14, 16, 18 kV条件下制得纤维平均直径分别为1.09, 0.87, 0.67, 0.57 μm),这是因为在其他工艺条件不变的条件下,纺丝电压增加,电场力逐渐增大,射流因获得更大的牵引力而得到充分拉伸,导致纤维直径随电压增大而减小。

图2 不同电压下制备的有序排列PEO/PHB核壳纤维SEM照片

2.2.2 推注速度对有序排列PEO/PHB核壳超细纤维形貌的影响

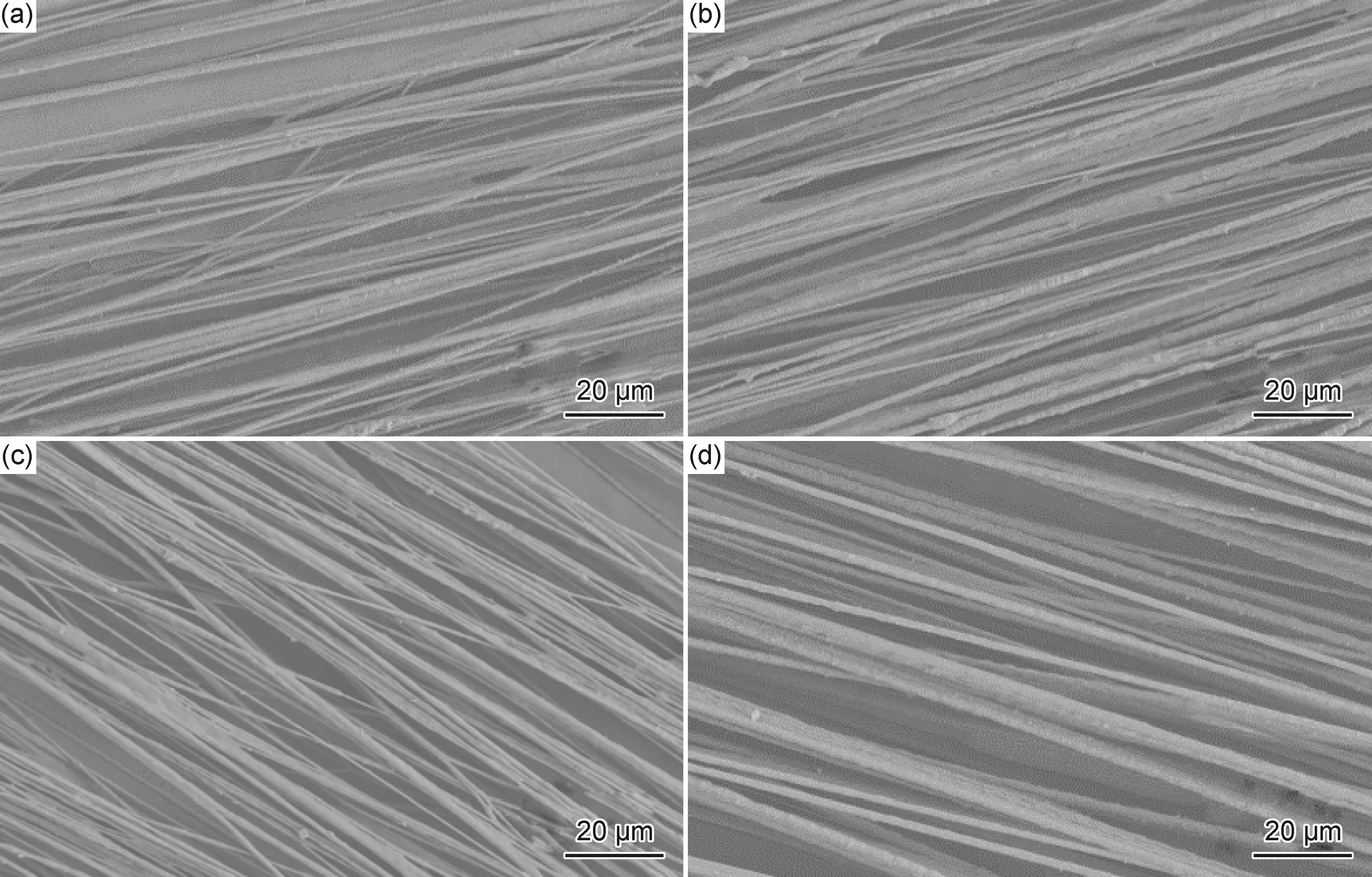

图3是单一改变推注速度制备的有序排列PEO/PHB核壳超细纤维的SEM照片。从图中可以看出,在本实验所设推注速度条件下均能制备出表面光滑、排列有序的PEO/PHB核壳超细纤维,纤维直径随推注速度的增加而增大(0.04, 0.05, 0.06, 0.07 mm/min条件下制得纤维平均直径分别为0.67, 0.81, 0.95, 1.27 μm),其原因是随推注速度增加,单位时间内喷出的射流量增大,单位纺丝液的电荷量减小,纺丝液射流受到的拉伸力减弱,因而,射流在牵伸过程中未能得到充分拉伸,其凝固的纤维直径变粗。

图3 不同推注速度下制备的PEO/PHB核壳纤维SEM照片

2.2.3 收集距离对有序排列PEO/PHB核壳超细纤维形貌的影响

图4是单一改变收集距离而制备的有序排列PEO/PHB核壳超细纤维的SEM照片。从图中可以看出,在本实验所设收集距离条件下均能制备表面光滑、排列有序的PEO/PHB核壳超细纤维,且纤维平均直径随收集距离的增加先减小后增大(8, 10, 12, 14 cm条件下制得纤维平均直径依次为0.84, 0.60, 0.69, 1.07 μm),这是因为收集距离较小时,射流在纺丝过程中因拉伸时间较短而不能得到充分拉伸,纤维直径较粗;随着收集距离增加,射流的拉伸程度逐渐加大,纤维直径逐渐减小;但是收集距离超过临界值后,随着收集距离的增加,电场强度减弱,纺丝液射流受到的拉伸作用减弱,纤维直径变粗。

图4 不同收集距离下制备的PEO/PHB核壳纤维SEM照片

2.3 纺丝工艺参数对有序排列PEO/PHB核壳超细纤维结晶度的影响

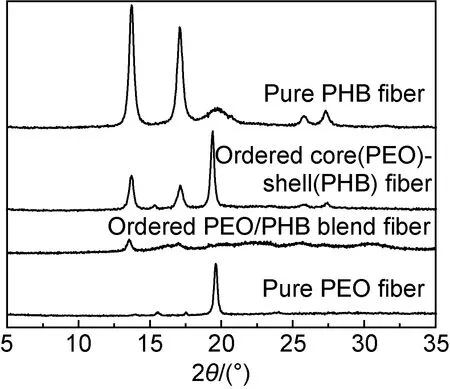

图5为在相同纺丝工艺条件下,制备的纯PHB纤维、纯PEO纤维、有序排列PEO/PHB核壳超细纤维、PEO/PHB共混纤维的XRD图。从图5中可以看到,纯PEO纤维在2θ值为19.3°处出现明显的特征晶体衍射峰,可认定为PEO的单斜晶体[15];纯PHB纤维在(020),(110),(130),(040)晶面上分别观察到2θ值为13.5°,16.9°,25.6°,26.7°的晶体衍射峰,可认定为PHB的螺旋片层的α型晶体[16],另外,在2θ值为19.7°处可观察到一弱衍射峰,该峰为PHB的平面锯齿形的β型晶体,β型晶体的存在表明在α型晶体间的无定形区域内的大分子链受到较大程度的拉伸取向[17];有序排列PEO/PHB核壳超细纤维在2θ为19.3°,13.46°,16.9°处出现特征衍射峰,其峰位置与纯PEO纤维和纯PHB纤维的特征峰位置一一对应,说明PEO/PHB核壳超细纤维包含了组分PHB的α型晶体和组分PEO的单斜晶体;作为核层的PEO纺丝溶液和作为壳层的PHB纺丝溶液是两相体系,两相之间不发生扩散和混溶,因而,PHB与PEO可在各自的相态结晶。此外,纤维中未观测到β型晶体的衍射峰,可能是由于PEO组分在2θ为19.3°处有相对较强的衍射峰掩盖了PHB在2θ为19.7°处相对弱的衍射峰。

图5 不同纤维膜样品的XRD图

为进一步说明同轴电纺丝制备的PEO/PHB纤维的核壳结构对其结晶度的影响,实验采用相同的纺丝工艺条件制备了PEO/PHB共混纤维。从XRD图谱中看出,PEO/PHB共混纤维在2θ为13.46°, 16.9°处出现弱的组分PHB的特征衍射峰,而未检测到组分PEO的特征衍射峰,这是由于在均相的PEO/PHB共混纺丝液中,PHB的非晶部分和PEO之间具有较好的相容性,使其两相之间发生了扩散和混溶,因而在单轴电纺过程中,随着溶剂的快速挥发,两种组分的结晶均受到相互影响,其各组分结晶程度均下降[18]。这表明在相同的纺丝工艺条件下,同轴电纺制备的PEO/PHB纤维和单轴电纺制备的PEO/PHB共混纤维具有不同的纤维结构,因而XRD图谱的组分特征峰的强度也有明显的差异。

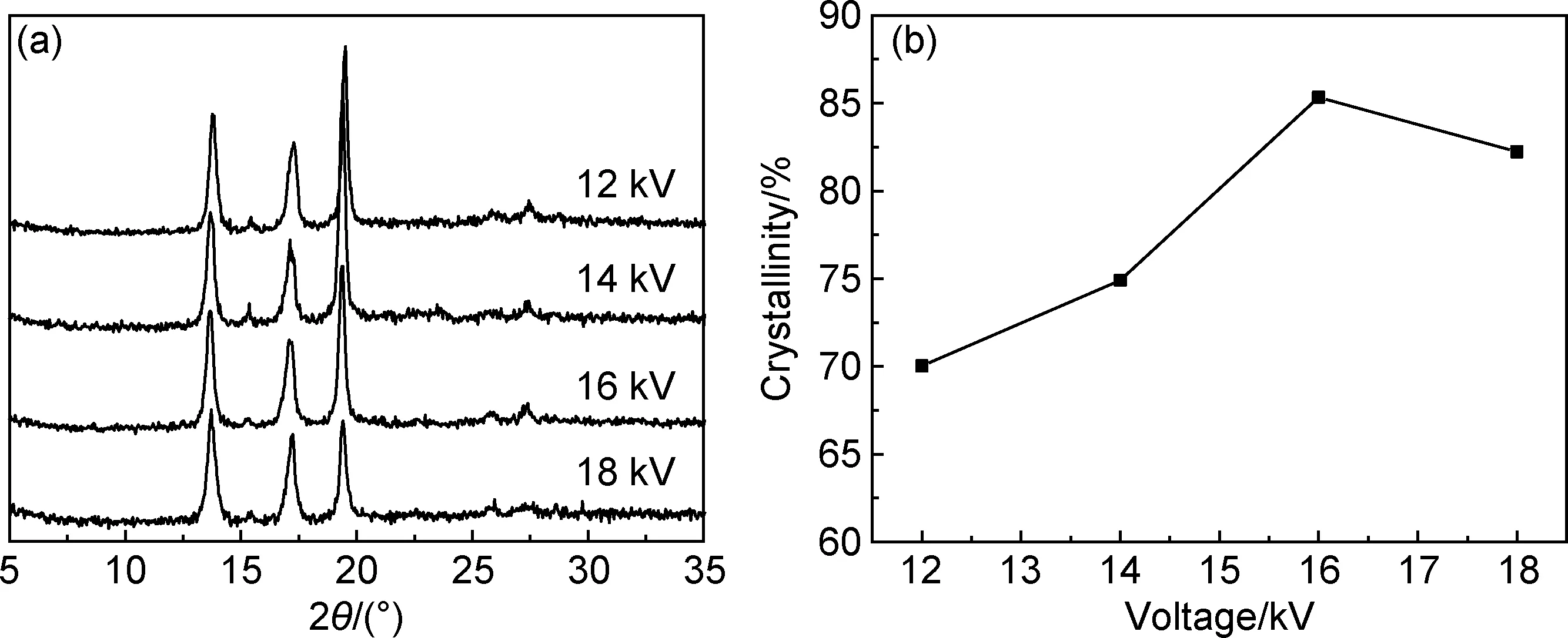

2.3.1 电压对有序排列PEO/PHB核壳超细纤维结晶度的影响

图6为单一改变电压条件而制备的有序排列PEO/PHB核壳超细纤维的XRD图谱和结晶度变化趋势图。从图中可以看出,制备的纤维中均含有组分PHB的α型晶体和组分PEO的单斜晶体;同时,纤维的结晶度随纺丝电压的增大而呈现先增大后降低的趋势。这是因为随着纺丝电压增加,电场强度逐渐增大,纺丝液射流所受拉伸力增大,使得纤维的拉伸更充分,更有利于纤维结晶;当电压继续增至一个较高的阈值时,由于射流拉伸的相互黏滞作用和表面张力使得泰勒锥失稳,进而减弱了对纤维的轴向拉伸,所以纤维的结晶度有降低的趋势。

图6 不同电压下制备的有序排列PEO/PHB核壳纤维XRD图谱(a)和结晶度变化趋势图(b)

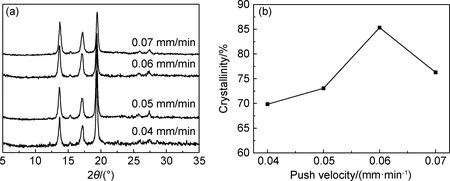

2.3.2 推注速度对有序排列PEO/PHB核壳超细纤维结晶度的影响

图7为单一改变推注速度制备的有序排列PEO/PHB核壳超细纤维的XRD图谱和结晶度变化趋势图。从图中可以看出,制备的纤维中均含有组分PHB的α型晶体和组分PEO的单斜晶体。有序排列PEO/PHB核壳超细纤维的结晶度随着推注速度的增加呈现先增大后减小的趋势。对同轴电纺,壳层溶液受到电场力的牵伸,而核层溶液只受到壳层溶液黏性摩擦力的作用[19],提高核层和壳层的推注速度,PHB壳层溶液施加于PEO核层溶液的摩擦作用增强,从而增加了PEO大分子的拉伸程度,导致核层组分PEO的结晶度增大。分析图7,组分PHB的特征峰强度几乎不随推注速度的增加而改变,但组分PEO的特征峰强度随推注速度的增加而增强,因而核壳纤维的整体结晶度随推注速度的增加而提高。当推注速度达到0.07 mm/min,在电压不变的情况下,单位PHB纺丝液的电荷量降低,施加于PHB纺丝溶液电场力减弱程度加大,使得PHB溶液降低了对PEO溶液的摩擦作用,减弱了PEO的分子取向程度,从而纤维的整体结晶度降低。

图7 不同推注速度下制备的有序排列PEO/PHB核壳纤维XRD图谱(a)和结晶度变化趋势图(b)

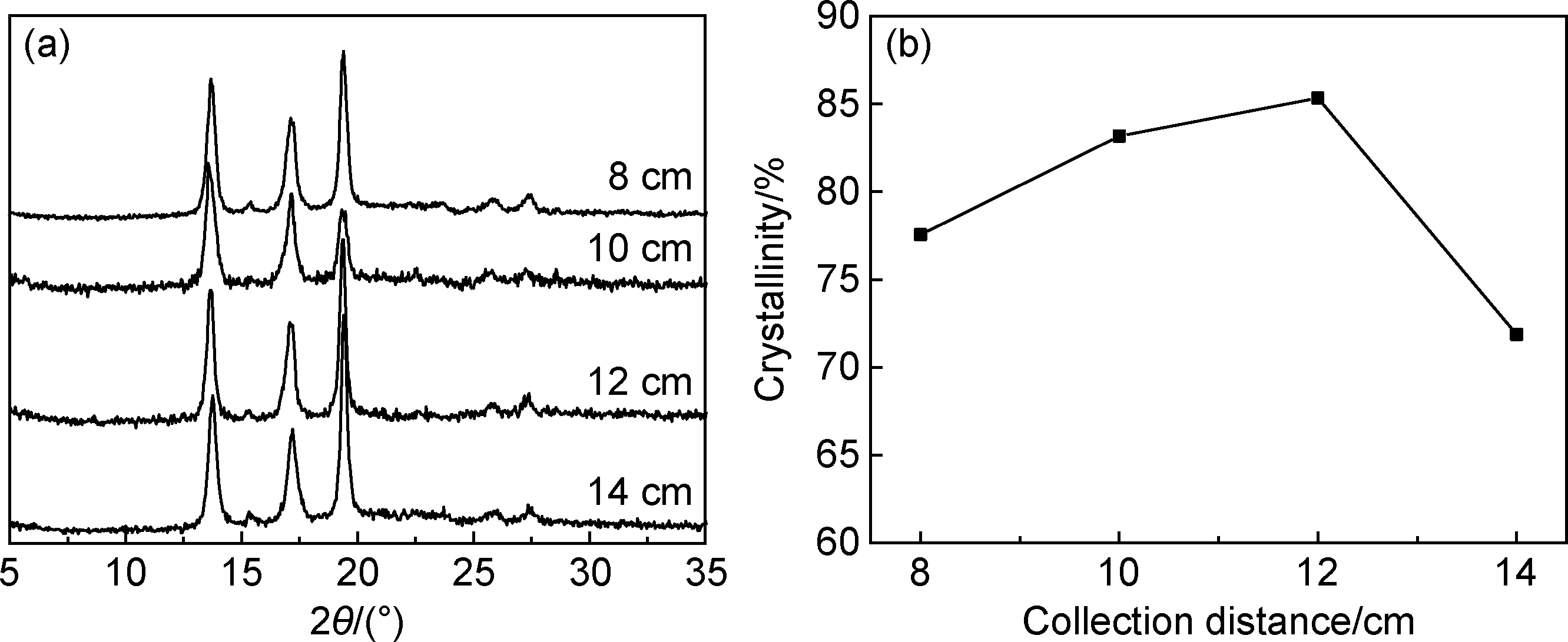

2.3.3 收集距离对有序排列PEO/PHB核壳超细纤维结晶度的影响

图8为单一改变收集距离制备的有序排列PEO/PHB核壳超细纤维的XRD图谱和结晶度变化趋势图。从图中可以看出,制备的纤维中均含有组分PHB的α型晶体和组分PEO的单斜晶体。随着收集距离的增加,纤维的结晶度先增加后减小。在固定电压的条件下,因收集距离增大,电场强度下降,一方面纺丝液射流所受拉伸力降低而不利于纤维的结晶,另一方面射流所受拉伸时间因收集距离增大而延长则利于纤维的结晶,因而有序排列PEO/PHB核壳超细纤维的结晶度先增大后减小是两方面综合作用的结果。

图8 不同收集距离下制备的有序排列PEO/PHB核壳纤维XRD图谱(a)和结晶度变化趋势(b)

2.4 有序排列PEO/PHB核壳超细纤维热学性能分析

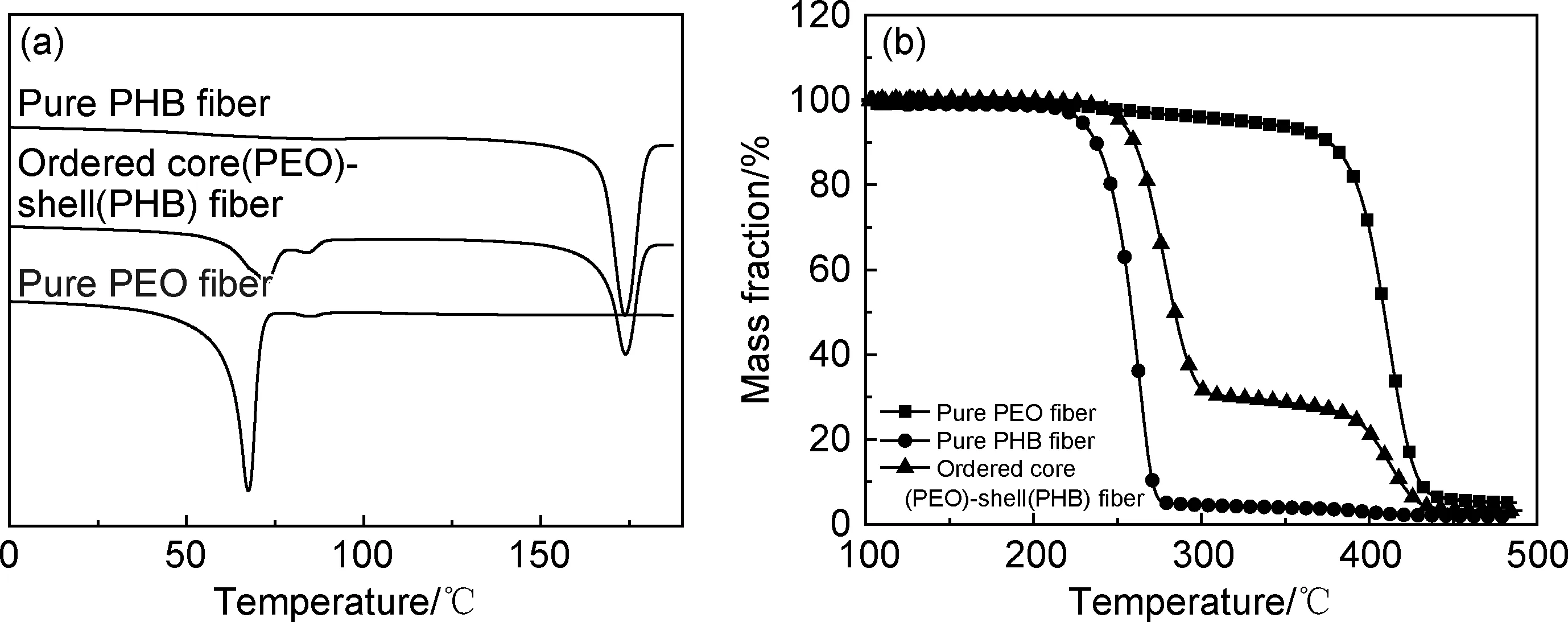

实验以相同工艺条件制备了纯PHB纤维、纯PEO纤维、有序排列PEO/PHB核壳超细纤维,图9是3种纤维膜的DSC和TGA曲线。从图中可以看出,有序排列PEO/PHB核壳超细纤维与纯PHB纤维、纯PEO纤维的熔融温度在实验误差范围内无差异,但有序排列PEO/PHB核壳超细纤维的熔限比纯PHB纤维和纯PEO纤维的窄,其原因是有序排列PEO/PHB核壳超细纤维的结晶完善程度较纯PHB纤维和纯PEO纤维有所提高。有序排列PEO/PHB核壳超细纤维的热失重曲线热分解台阶明显断开,说明有序排列PEO/PHB核壳超细纤维中壳层和核层分界明显;有序排列PEO/PHB核壳超细纤维中PEO组分的热分解速率较纯PEO纤维的热分解速率变缓,这是因为PEO组分被包覆在纤维内部,纤维中的PHB组分炭化后,其形成的碳层对PEO组分起到了隔热作用。有序排列PEO/PHB核壳超细纤维中PHB组分和PEO组分的分解温度较纯PHB纤维和纯PEO纤维的分解温度有所提高,说明有序排列PEO/PHB核壳超细纤维的热稳定性较好。

图9 有序排列PEO/PHB核壳超细纤维的DSC(a)曲线和TGA曲线(b)

2.5 纺丝工艺参数对有序排列PEO/PHB核壳超细纤维膜力学性能的影响

2.5.1 纺丝电压对有序排列PEO/PHB核壳超细纤维膜力学性能的影响

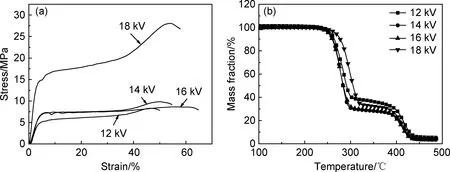

图10为单一改变电压制备的有序排列PEO/PHB核壳超细纤维膜的应力-应变曲线和TGA曲线。从图中可以看出,曲线呈现出明显的弹性阶段、屈服阶段和应力强化阶段,其中12, 14 kV和16 kV对应的应力-应变曲线表现出软而韧的特点,在实验误差范围内,电压对纤维膜的拉伸模量及拉伸强度的影响不明显;18 kV对应的纤维膜,其应力-应变曲线表现出硬而韧的特点,且拉伸强度和拉伸模量均高于12, 14 kV和16 kV对应的纤维膜。与脆性较大的纯PHB溶液浇铸膜比较[20],有序PEO/PHB核壳超细纤维膜具有良好的韧性,这除了与纤维膜结构有关外,还与纤维膜中含有“软”的组分PEO有关。分析TGA曲线可知,12 kV条件下制得纤维膜中“硬“组分PHB的质量分数最低,14, 16 kV和18 kV条件下制得纤维膜含有的“硬”组分PHB相近,但18 kV下的纤维膜PHB组分的热分解温度明显高于14 kV和16 kV的,表明其PHB组分的结晶度较高;另外,在静电纺丝过程中,纺丝电压增加,纺丝液受电场力的拉伸更充分,纤维直径更小,制备的单位面积纤维膜更密实。结合影响纤维膜力学性能的几个因素(如聚合物内在特性、纤维膜填充密度、纤维结构及平均直径、存在的缺陷或孔隙度)分析[17],18 kV制备的纤维膜拉伸强度和模量高于其他条件,应是几种因素作用的综合结果。

图10 不同电压下制备的有序排列PEO/PHB核壳纤维膜应力-应变曲线(a)和TGA曲线(b)

2.5.2 推注速度对有序排列PEO/PHB核壳超细纤维膜力学性能的影响

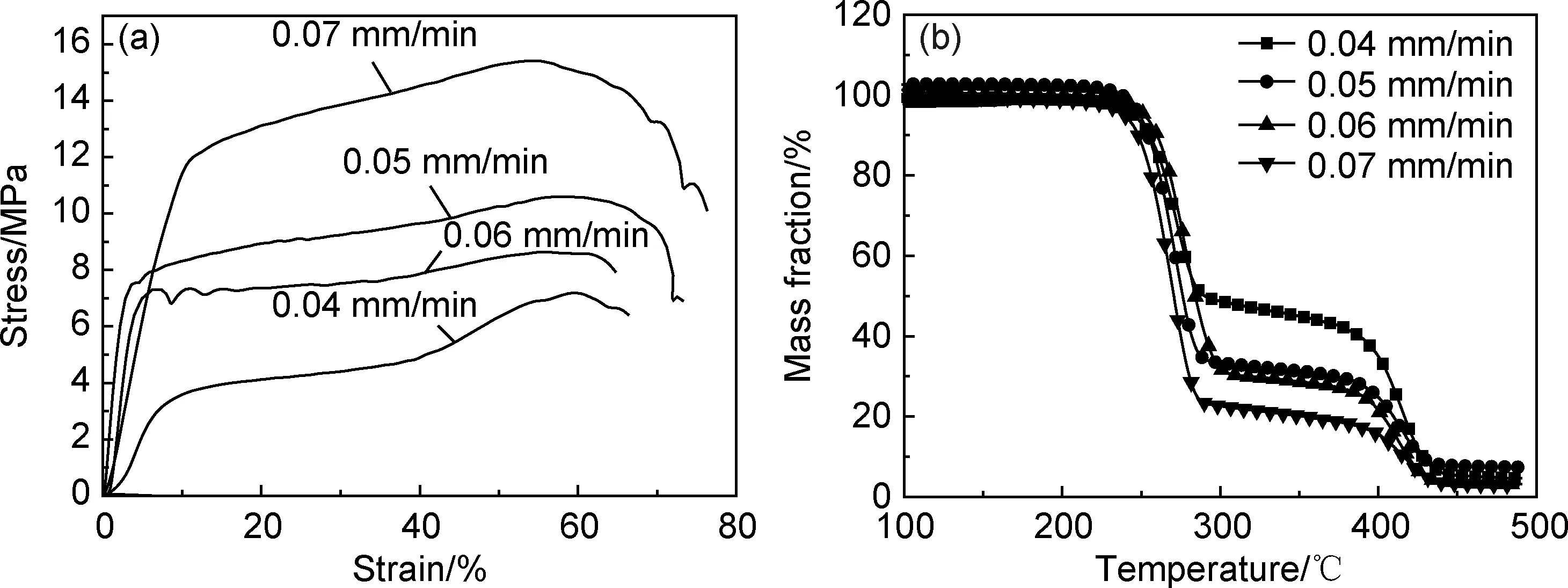

图11为单一改变推注速度而制备的有序排列PEO/PHB核壳超细纤维膜的应力-应变曲线和TGA曲线。由图可知,在推注速度0.07, 0.06 mm/min和0.05 mm/min条件下,所得纤维膜的应力-应变曲线具有硬而韧的特点;在推注速度0.04 mm/min条件下,纤维膜的应力-应变曲线表现出软而韧的特点;另外,纤维膜拉伸强度随推注速度增大而增大,当推注速度为0.07 mm/min时,其拉伸强度最大。从TGA曲线可知,在纤维膜中,PHB组分的质量分数随推注速度增大而提高,PEO组分的质量分数随推注速度的增大而降低,即纤维膜中“硬”的成分增加,“软”的成分降低。在推注速度为0.07 mm/min时,纤维中“硬”成分的质量分数最大,且纤维结晶度也较大,其结果为应力-应变曲线表现出最大的拉伸强度;对比推注速度为0.04 mm/min的纤维膜,其“硬”的成分虽然最大,但“软”的成分也最高,且结晶度最小,因而其应力-应变曲线表现软而韧的特点。

图11 不同推注速度下制备的有序排列PEO/PHB核壳纤维膜应力-应变曲线(a)和TGA曲线(b)

2.5.3 收集距离对有序排列PEO/PHB核壳超细纤维膜力学性能的影响

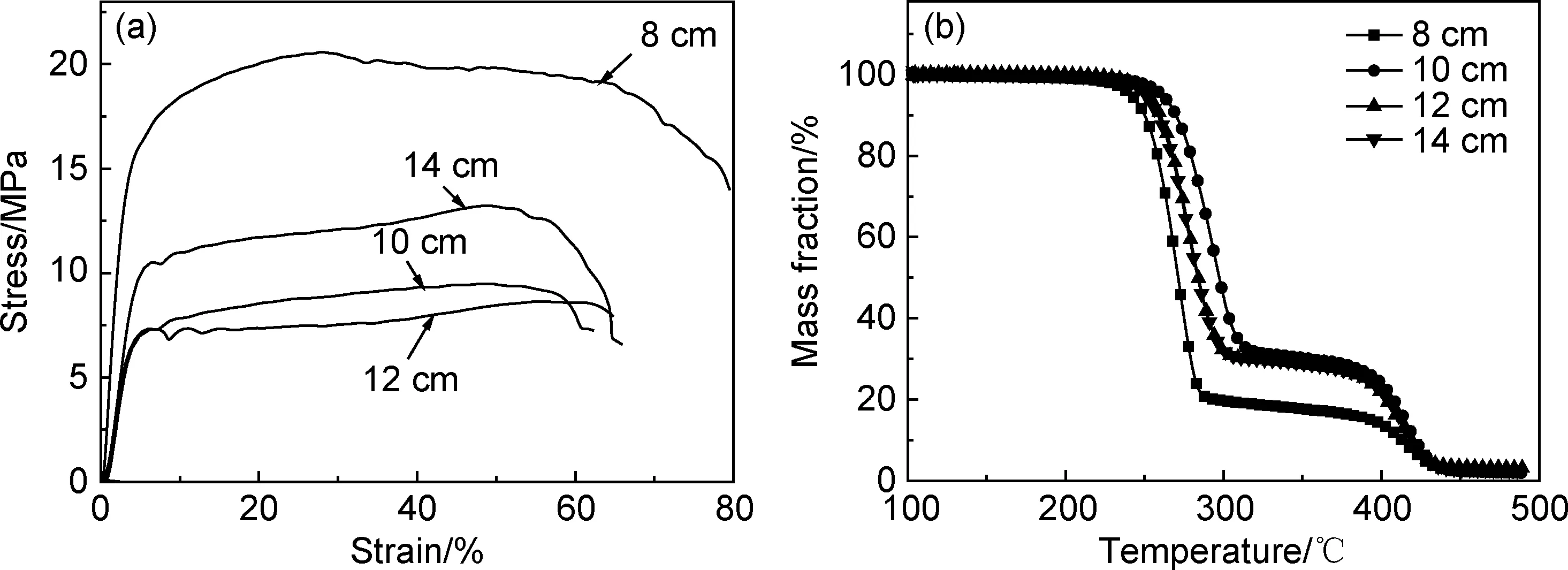

图12为单一改变收集距离制备的有序排列PEO/PHB核壳超细纤维膜的应力-应变曲线和TGA曲线。由图可以看出,纤维膜的应力-应变曲线均具有硬而韧的特点。收集距离为8 cm制备的纤维膜,拉伸强度要明显高于其他收集距离制备的纤维膜,这主要归因于纤维膜中“硬”成分PHB的质量分数较高,达到85.5%;其他收集距离制得的纤维膜,其“硬”组分的质量分数为73%左右,“软”的成分质量分数均在25%左右,另外因其纤维结晶度的差异,其结果呈现出不同的应力-应变曲线。

图12 不同收集距离下制备的有序排列PEO/PHB核壳纤维膜应力-应变曲线(a)和TGA曲线(b)

3 结论

(1) 通过同轴电纺技术,采用高速旋转接收辊,制备了具有核壳结构的PEO/PHB有序排列超细纤维,平均直径为0.57 ~ 1.27μm,纤维的晶体结构中含有PHB的α型晶体和PEO的单斜晶体。

(2)改变单一的纺丝条件,核壳纤维的形貌、结晶度和力学强度均可调控;实验中,在纺丝电压18 kV或推注速度0.07 mm/min或收集距离8 cm的条件下,制得的纤维膜均具有较高的力学性能。

(3) 纤维PHB组分和PEO组分的热性能均优于其对应的纯纤维。