SiO2无溶剂纳米流体粒径和含量对环氧树脂力学和热性能的影响

2021-10-20王钰登郑亚萍姚东东

王钰登,郑亚萍,宋 珊,姚东东

(西北工业大学 化学与化工学院,西安 710129)

环氧树脂以其优良的电器绝缘性、介电性能、密封性能、耐化学腐蚀性及与各种材料的良好粘接性而广泛地应用于干式变压器、电流电感互感器、传感器、阻流圈等电子元器的整体灌注密封[1-4]。随着现代微电子技术向着微型化、集成化等方向发展,在各个领域中对环氧树脂的使用环境也越来越苛刻[5-7]。因此逐渐暴露出环氧树脂的缺陷,即低温脆性、固化物易开裂、热膨胀系数大等问题[8],使得电器元件质量下降,寿命缩短,达不到技术要求。为使电子元器件良好工作,要求环氧树脂灌注体系具有良好的力学性能和低的线膨胀系数。

采用纳米SiO2改性环氧树脂是一种高效、低成本的增强增韧环氧树脂的方法[9]。而且纳米SiO2制备简单,容易通过溶胶-凝胶法[10]制备得到尺寸可控、粒径均一的纳米SiO2[11-12]。张淑慧等[13]以物理分散法将纳米SiO2分散在环氧树脂中,通过力学性能测试发现当纳米SiO2含量为3%(质量分数,下同)时,改性环氧树脂胶黏剂的拉伸强度和冲击强度分别提高了28.8%和22.6%。Conradi等[14]用双酚A的二缩水甘油醚(BADGE)对30 nm和130 nm球形SiO2进行预处理,环氧复合材料弹性模量提高了10%~20%,断裂伸长率降低了5%~10%,断裂韧度提高了25%~30%。Zamanian等[15]通过添加不同的SiO2纳米颗粒来改性环氧树脂。采用超声将颗粒均匀分散到环氧树脂中。拉伸实验和动态机械热分析(DMTA)表明,复合材料杨氏模量增加并且玻璃化转变温度不变。大量的研究表明,在环氧树脂中添加纳米SiO2是一种十分有效的提高环氧树脂力学性能的方法[16-17],但由于纳米SiO2的比表面积大,表面能很高,因而容易在环氧树脂基体中发生团聚,形成无树脂填充的空穴,反而会导致复合材料性能降低[18]。同时,作为电子封装材料使用的环氧树脂,对其黏度、固化温度都有一定的要求,纳米SiO2的加入往往会引起树脂黏度的增大,不利于树脂的灌注。因此,要使纳米SiO2真正地发挥其应有的作用,必须在不引起体系黏度较大变化的前提下,解决纳米SiO2在聚合物基体中分散不均的问题。

为解决纳米粒子的团聚问题,有学者将纳米颗粒表面接枝有机齐聚物或低聚物制备有机-无机杂化材料[19-21],它的特点是在室温下没有溶剂却可以流动,可以有效改善纳米粒子的团聚问题,这种材料被称为无溶剂纳米流体[22]。Zhang等[23]制备了一种以多壁碳纳米管为核的无溶剂纳米流体,是以氢键作用将PEO-b-PPO-b-PEO接枝在碳纳米管表面,形成一种室温下为蜡状固体,在45 ℃下熔化并表现为流体状态的材料。Yang等[24]通过对纳米级SiO2进行表面功能化并与低聚物链进行离子键接枝,合成了一系列直径为12.3~17.3 nm的无溶剂离子型SiO2纳米流体。它们在60 ℃以上仍具有优异的流动性、分散性和热稳定性使其可用作增塑剂。此外,纳米流体室温可流动的特点使其在实际工业生产中可以通过室温搅拌的方法而达到很好的分散效果,可以简化生产操作,提高生产效率。

本工作采用Stöber法制备了50,90 nm和220 nm 3种不同粒径的纳米SiO2,将硅烷偶联剂与聚醚胺反应后得到的低聚物接枝到纳米SiO2颗粒表面制备了无溶剂纳米流体。将制得的纳米流体加入环氧树脂制备了相应的纳米复合材料,研究了流体粒径及含量对环氧树脂复合材料力学性能及玻璃化转变温度和线膨胀系数的影响。

1 实验材料与方法

1.1 原材料

聚醚胺M2070,纯度为99%,扬州晨化科技集团公司;γ-缩水甘油醚氧丙基三甲氧基硅烷(KH560),分析纯,成都艾柯达试剂有限公司;正硅酸乙酯(TEOS),分析纯,成都市科龙化工试剂厂。氨水(25%~28%),广州光华科技股份有限公司;无水乙醇,甲醇均为分析纯,广州光华科技股份有限公司。环氧树脂是双组分环氧树脂:环氧树脂A组分和胺类固化剂B组分。

1.2 实验方法

1.2.1 纳米SiO2的制备

采用Stöber法,在室温下将90 mL无水乙醇与一定量的氨水和去离子水混合,搅拌均匀后,加入少量正硅酸乙酯TEOS,反应2 h。之后,再加入少量TEOS继续反应3 h。最后,停止搅拌,陈化12 h,得到白色液体。将得到的白色液体,在8000 r/min转速下离心水洗,再将沉淀烘干,得到白色粉状纳米SiO2微球。根据加入TEOS和氨水的量的不同,得到不同粒径的纳米SiO2。不同粒径纳米SiO2的合成配方与工艺参数如表1所示。

表1 不同粒径纳米SiO2的合成配方与工艺参数

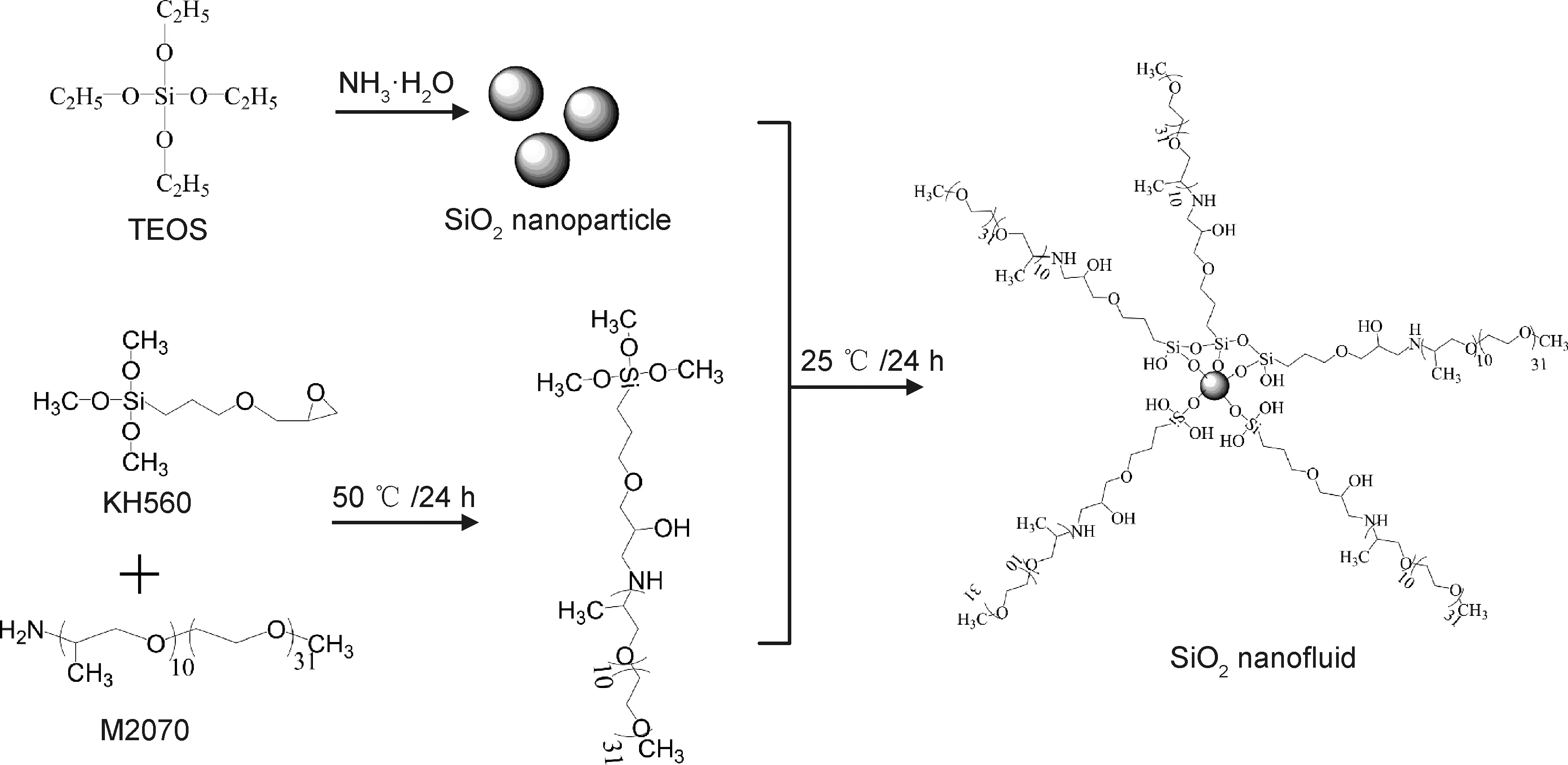

1.2.2 SiO2纳米流体的制备

图1为SiO2纳米流体制备的流程图,将KH560和M2070以摩尔比1∶1加入三口烧瓶中,并加入甲醇超声分散均匀,在磁力搅拌50 ℃下冷凝回流反应24 h,得到KH560和M2070的聚合物溶液。取研磨后的SiO2分散在少量水和甲醇的混合溶液中,超声分散2 h后加入KH560和M2070的聚合物溶液中,室温25 ℃下反应24 h。反应停止后,将得到的浅白色液体转移至截留分子量为3500的透析袋中,用去离子水低速搅拌透析24 h。将透析后的溶液,在70 ℃鼓风干燥箱中烘干,得到浅白色透明油状液体产物,即SiO2无溶剂纳米流体(将50,90 nm和220 nm SiO2无溶剂纳米流体分别简称为NF-50,NF-90和NF-220)。

图1 SiO2无溶剂纳米流体制备流程示意图

1.2.3 SiO2纳米流体/环氧树脂复合材料的制备

将100 g环氧树脂与1 g NF-220混合,再加入25 g固化剂,机械搅拌5 min,真空除泡40 min。然后,以25 ℃(24 h)+70 ℃(3 h)的固化工艺进行固化,制备得到的SiO2纳米流体/环氧树脂复合材料命名为NF-220-1/EP。采用相同方法,加入0.5,2 g和3 g NF-220制得的SiO2纳米流体/环氧树脂复合材料分别命名为NF-220-0.5/EP,NF-220-2/EP和NF-220-3/EP。加入1 g NF-50和NF-90制得的SiO2纳米流体/环氧树脂复合材料,分别命名为NF-50-1/EP和NF-90-1/EP。

1.3 测试与表征

使用WQF-310傅里叶红外光谱仪测试,扫描范围为400~4000 cm-1,分辨率为1.5 cm-1,步长为8 cm-1。采用H-800透射电镜(TEM),制样浓度为0.1%,溶剂为无水乙醇。采用TGAQ50型热失重分析仪,测试条件为20~600 ℃,升温速率为10 ℃/min,氮气保护。采用DSC-2910型差示量热扫描仪,测试条件为-80~100 ℃(无溶剂纳米流体),25~130 ℃(环氧树脂复合材料),升温速率为10 ℃/min。根据GB/T 2567-2008采用CMT6303电子万能试验机测试弯曲强度和弯曲模量。根据GB/T 2567-2008采用摆锤冲击试验机测试冲击吸收功。根据GB 1036-89使用石英膨胀计测试线膨胀系数。

2 结果与分析

2.1 SiO2纳米流体的化学结构及物理形貌表征

图2为纳米SiO2,KH560-M2070和NF-220的FTIR谱图。在纳米SiO2的谱图中,470 cm-1处出现的吸收峰为Si—O弯曲振动峰,在1000~1200 cm-1处出现的宽而强的吸收峰为Si—O—Si键反对称伸缩振动吸收峰,这可以证明,使用Stöber法成功地制备出SiO2,且在SiO2表面含有大量的—OH;NF-220与纳米SiO2的谱图对比,在1250 cm-1处的—NH—的振动吸收峰和2800~3000 cm-1处的—CH2—的伸缩振动吸收峰的出现说明M2070通过硅羟基的水解缩合被成功地接枝到SiO2纳米颗粒表面。

图2 SiO2,KH560-M2070和NF-220的FTIR谱图

图3,4分别为纳米SiO2和无溶剂SiO2纳米流体的透射电镜图,图3中3种纳米SiO2均呈球状结构,且粒径较为均一,图中部分SiO2发生堆叠,有一定程度的团聚现象。其中50 nm SiO2纳米球的团聚较为明显,这是因为粒径越小,比表面积越大,表面能高,更容易团聚。与图3中未修饰的纳米SiO2相比,图4中的无溶剂SiO2纳米流体表面有一层灰色有机层物,表明KH560-M2070成功地接枝在了SiO2的表面,而且SiO2纳米流体的分散性得到明显改善,减轻了粒子相互之间的团聚和堆叠。这是由于纳米SiO2表面接枝的长链有机物可以形成空间物理阻隔效应,降低无机纳米粒子之间的接触机会,因此大幅度改善了其团聚现象。

图3 不同粒径纳米SiO2微球透射电镜图

图4 不同粒径SiO2无溶剂纳米流体透射电镜图

图5为不同粒径纳米SiO2及无溶剂SiO2纳米流体的热失重曲线。可以看出,纳米SiO2微球在100 ℃之前有少量失重,这是由于Stöber法合成的SiO2表面存在大量的硅羟基,在升温过程中,硅羟基之间脱水缩合引起的。而无溶剂SiO2纳米流体在100 ℃之前几乎没有质量损失,说明其中几乎没有水和甲醇等溶剂存在。当达到550 ℃时,有机物组分完全分解,只剩余无机SiO2组分。可以看出,50,90 nm和220 nm的纳米SiO2大约失重10%,在600 ℃之后基本无失重,质量趋于稳定。可以计算得到3种流体中的SiO2纳米粒子的含量分别为12.1%,8.4%和6.2%。

图5 不同粒径纳米SiO2微球及其纳米流体的热失重曲线

图6为SiO2纳米流体和外层KH560-M2070的DSC曲线图。可以看出,SiO2纳米流体和外层低聚物KH560-M2070有相似的结晶熔融行为,结晶温度在-55 ℃到-36 ℃之间,熔融温度在-13 ℃到6 ℃之间,说明在室温下纳米流体处于熔融流动的状态,且随着纳米SiO2粒径的增大,结晶温度和熔融温度均下降,说明纳米SiO2对低聚物分子链段的运动产生了限制。

图6 SiO2纳米流体和外层KH560-M2070的DSC曲线图

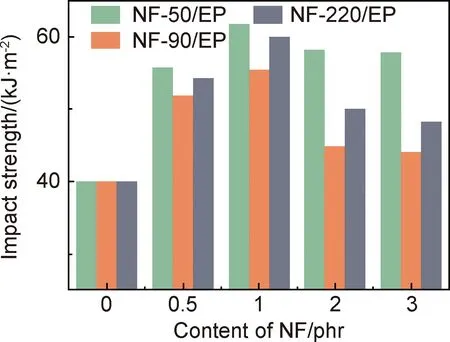

2.2 SiO2纳米流体/环氧树脂复合材料的力学性能

图7为无溶剂纳米流体含量对NF/EP复合材料弯曲性能影响,图7(a),(b)分别为弯曲强度和弯曲模量。图8为无溶剂纳米流体含量对NF/EP复合材料冲击强度的影响。由图可知,随着流体含量的增加,各项力学性能都呈现先增加后降低的趋势,且在加入1 phr流体后达到峰值。纯EP体系的弯曲强度为92.44 MPa,弯曲模量为1.60 GPa,冲击强度为40.00 kJ/m2;NF-50-1/EP复合材料的弯曲强度为103.2 MPa,增加了11.64%,弯曲模量为1.81 GPa,冲击强度为61.82 kJ/m2,增加了54.55%;NF-90-1/EP复合材料的弯曲强度为102.33 MPa,增加了10.70%,弯曲模量为1.80 GPa,冲击强度为55.34 kJ/m2,增加了38.35%;NF-220-1/EP复合材料的弯曲强度为108.63 MPa,增加了17.51%,弯曲模量为1.88 GPa,冲击强度为60.00 kJ/m2,增加了50.00%。随着流体含量的增加,力学性能先增后降,其增加的原因:(1)流体外层与环氧树脂具有很好的相容性,SiO2纳米粒子能够均匀地分散在树脂基体中,受到外力作用时,刚性的SiO2纳米粒子能够承担一定的载荷,从而增加复合材料的强度和模量;(2)纳米流体外层聚醚胺M2070的活性端亚胺基可能会参与固化反应,提供交联位点从而增加界面强度,因此会造成复合材料强度和模量的提升。随着流体含量进一步增加,NF/EP的力学性能下降,且模量下降更为明显,这是由于加入纳米流体量过多时,SiO2纳米粒子在树脂中分散的空间距离变短,受流体影响到界面层可能相互接触,且外层低聚物强度和刚度较低,大量引入会造成复合材料的力学性能下降。NF-50/EP和NF-90/EP复合材料的强度和模量随着纳米流体含量增加下降明显,这是由于相同质量下NF-50和NF-90中的纳米SiO2粒子更多。

图7 NF含量对NF/EP复合材料弯曲性能的影响

图8 NF含量对NF/EP复合材料冲击强度的影响

2.3 断面扫描分析

图9为NF/EP复合材料冲击断面SEM照片。纯环氧树脂断面光滑,几乎没有褶皱,表现为典型的脆性断裂;NF/EP复合材料断面粗糙,有更多的褶皱,新表面的形成可吸收更多的能量,表现为韧性断裂。

图9 不同粒径NF/EP复合材料冲击断面SEM图

与NF-50/EP和NF-220/EP相比,NF-90/EP的断面褶皱较少,冲击韧性较差,与图8中所显示的冲击强度相符。其冲击强度提高的原因在于当基体受到冲击时,由于纳米粒子存在使树脂体系产生应力集中,使纳米粒子周围的树脂基体屈服,引发周围树脂产生微裂纹,树脂基体发生塑性变形,吸收大量变形功。此外,纳米粒子与基体界面脱粘产生空穴,空穴能钝化裂纹,从而阻碍了裂纹扩展起到增强增韧效果。此外可以看到流体的加入引入了一些分散均匀的“孔洞”,这些“孔洞”的尺寸大约在700~1000 nm之间,猜测其形成的原因可能:(1)纳米粒子表面的有机长链在树脂基体中充分伸展,占据了一定的空间;(2)外层接枝的有机长链在树脂基体中发生微相分离,形成类似增塑剂颗粒的存在。

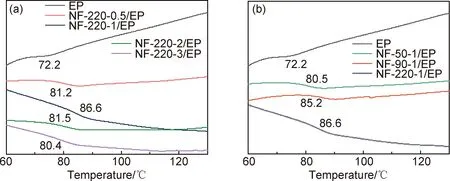

2.4 玻璃化转变温度

图10为纯环氧树脂和NF/EP复合材料固化后的DSC曲线,图10(a)为不同含量NF-220/EP复合材料的DSC曲线,图10(b)为不同粒径NF/EP复合材料的DSC曲线。如图10(a)所示,随着流体含量的增加,Tg呈现先升后降的趋势,在添加量为1 phr时,体系的玻璃化转变温度Tg由原来的72.2 ℃增加到86.6 ℃,有较大幅度的提高。这是由于纳米SiO2微球表面未接枝的硅羟基和外层M2070中的亚胺基可以参与环氧树脂的固化反应,形成交联化学反应,产生强的界面结合作用,限制了环氧树脂分子链的运动。此外,纳米SiO2微球的存在充当物理交联点的作用,在一定程度上有助于提高NF/EP复合材料的Tg。当流体含量进一步增大时,Tg呈现下降趋势,这种现象很可能是因为少量的无溶剂SiO2纳米流体足以使复合材料达到饱和阈值所致,也是因为流体含量增加的同时,在复合材料中引入了大量Tg较低的外层所导致的。由图10(b)可知,随着纳米流体粒径的增大,NF/EP复合材料的Tg呈现增大的趋势,这是由于粒径大的纳米流体对环氧树脂分子链运动的限制作用更强。传统增塑剂加入环氧树脂后会导致基体玻璃化转变温度降低,而NF/EP复合材料比纯环氧树脂基体具有更高的玻璃化转变温度,这也是SiO2纳米流体作为一种新的功能纳米填料的优势所在。

图10 纯环氧树脂和NF/EP复合材料固化后的DSC曲线

2.5 线膨胀系数

图11为环氧树脂和NF/EP复合材料线膨胀系数柱状图。图11(a)为不同含量NF-220/EP复合材料的线膨胀系数,图11(b)为不同粒径NF/EP复合材料的线膨胀系数。从图11(a)中可以看出,NF/EP复合材料的线膨胀系数随着流体含量的增加出现先下降后增加的趋势,在加入3 phr时,线膨胀系数最低,为5.40×10-5K-1。材料的热膨胀包括基体的膨胀、填料的膨胀以及填料和基体界面的膨胀,在添加少量流体时,线膨胀系数下降的原因有:(1)SiO2纳米流体可以与环氧树脂基体形成良好的界面结合,由于纳米SiO2微球膨胀系数小,受热膨胀时纳米SiO2微球的存在束缚了基体的膨胀,而且纳米流体与基体的界面层也能够有效地阻止基体的膨胀速度,从而降低了线膨胀系数;(2)SiO2纳米流体的加入在一定程度上提高了环氧树脂体系的交联密度,分子链运动能力减弱,也降低了线膨胀系数;当无溶剂SiO2纳米流体的含量较高时,出现线膨胀系数增加是由于流体含量的提高使材料中“孔洞”的体积增加,这些“孔洞”在温度升高时提供了较多的体积膨胀,使材料整体的膨胀增加。如图11(b)所示,三种不同粒径NF/EP复合材料线膨胀系数都小于纯环氧树脂,这主要是由于纳米SiO2微球和界面对基体的限制作用造成的。

3 结论

(1)采用Stöber法制备了50,90 nm和220 nm 3种不同粒径的纳米SiO2,并通过表面共价键接枝M2070制备了无溶剂SiO2纳米流体(NF)。

(2)以NF为填料制备的SiO2纳米流体/环氧树脂复合材料中,220 nm的无溶剂SiO2纳米流体添加量为1 phr时,复合材料的各项性能最好,弯曲强度提高17.51%,冲击强度提高50%,玻璃化转变温度升高14.3 ℃。

(3)NF/EP较纯环氧树脂有更高的玻璃化转变温度和更低的线膨胀系数。