烧结保温时间对超粗晶WC-10Co硬质合金微观结构及性能的影响

2021-10-20于淞百闵凡路姚占虎张建峰

于淞百,闵凡路,姚占虎,张建峰

(1 河海大学 力学与材料学院,南京 211100;2 河海大学 土木与交通学院,南京 210098;3 中交隧道工程局有限公司,北京100102)

碳化钨-钴(WC-Co)基硬质合金是由硬质相碳化钨(WC)和金属黏结相钴(Co)通过粉末冶金法合成的复合材料。根据全国有色金属标准化技术委员会对硬质合金晶粒度的评判标准(GB/T 3488.2-2018),超粗晶WC-Co硬质合金的WC晶粒尺寸>6 μm。研究表明[1-5],在Co含量相同的条件下,相比于高钴的细晶WC-Co硬质合金,超粗晶WC-Co硬质合金中粗大的WC晶粒能有效阻碍裂纹扩展,同时能够抵抗晶粒从钴相结构中脱离造成的磨损。因此,超粗晶WC-Co硬质合金因其较高的导热性、较好的抗热冲击性能及韧性,适用于软硬交替及连续作业的凿岩、矿山开采、地下盾构工程等领域[6-7]。超粗晶WC-Co硬质合金通常是先经过化学包覆[8-9]、纳米粉末添加[3]、轻度球磨[10]等粉体处理,然后再进行高温烧结成型。其中,化学包覆法因制备工艺复杂、成本昂贵而停留于实验研究。而超细WC粉末的加入能加速粗晶WC-Co硬质合金的烧结收缩,并且优先溶解在液相中以促进晶粒生长,进而提高硬质合金的性能[11-12]。然而,技术成熟的球磨混料工艺是超细WC粉末的普遍添加方式。因此,以轻度球磨工艺结合超细WC粉末添加的方式成为制备超粗晶WC-Co硬质合金的首选。

烧结温度和烧结保温时间是影响WC晶粒形貌结构的关键因素。在液相烧结过程中,完整且粗大的WC晶粒生长需要更高的烧结温度和时间。刘斌等[13]发现,WC形貌通常先由类球形逐渐转变为截角的三棱柱形,当烧结温度升高至1500 ℃,截角的三棱柱晶粒会向着尖角三棱柱形的平衡态晶粒转变。然而,文献[14-16]证明,粗晶WC在烧结过程中多数停留在截角的三棱柱形的伪平衡状态,且长时间的烧结只得到截角的板状三棱柱形,因此,烧结后的粗晶WC-Co硬质合金中存在大量的伪平衡态WC晶粒。硬质合金的性能与WC晶粒的形貌、结构和表面状态息息相关[17-19]。板状三棱柱形的WC晶粒具有较高的基面((0001)面)占比,而这类硬质合金具有较高的硬度和耐磨性[20-22]。在Su等[23]的研究中,粗大的WC晶粒更容易形成曲边的阶梯状表面,在烧结阶段,WC晶粒向圆形态生长,圆形态的WC晶粒可以降低材料破坏过程中裂纹的萌发和扩展的敏感性[24]。值得注意的是,目前的研究多数针对粗晶WC-Co硬质合金(晶粒尺寸为2.5~6 μm),而对超粗晶WC-Co硬质合金在较高烧结温度下的晶粒演化规律的探究不够深入。

本工作以轻度球磨法获得超细WC添加的复合粉末,通过真空烧结得到超粗晶WC-Co硬质合金。研究不同烧结保温时间条件下,烧结后硬质合金的体积收缩率和致密度,探讨超粗WC晶粒的生长行为,并对硬质合金微观结构与性能的对应关系进行分析。

1 实验材料与方法

1.1 粉体混合与烧结

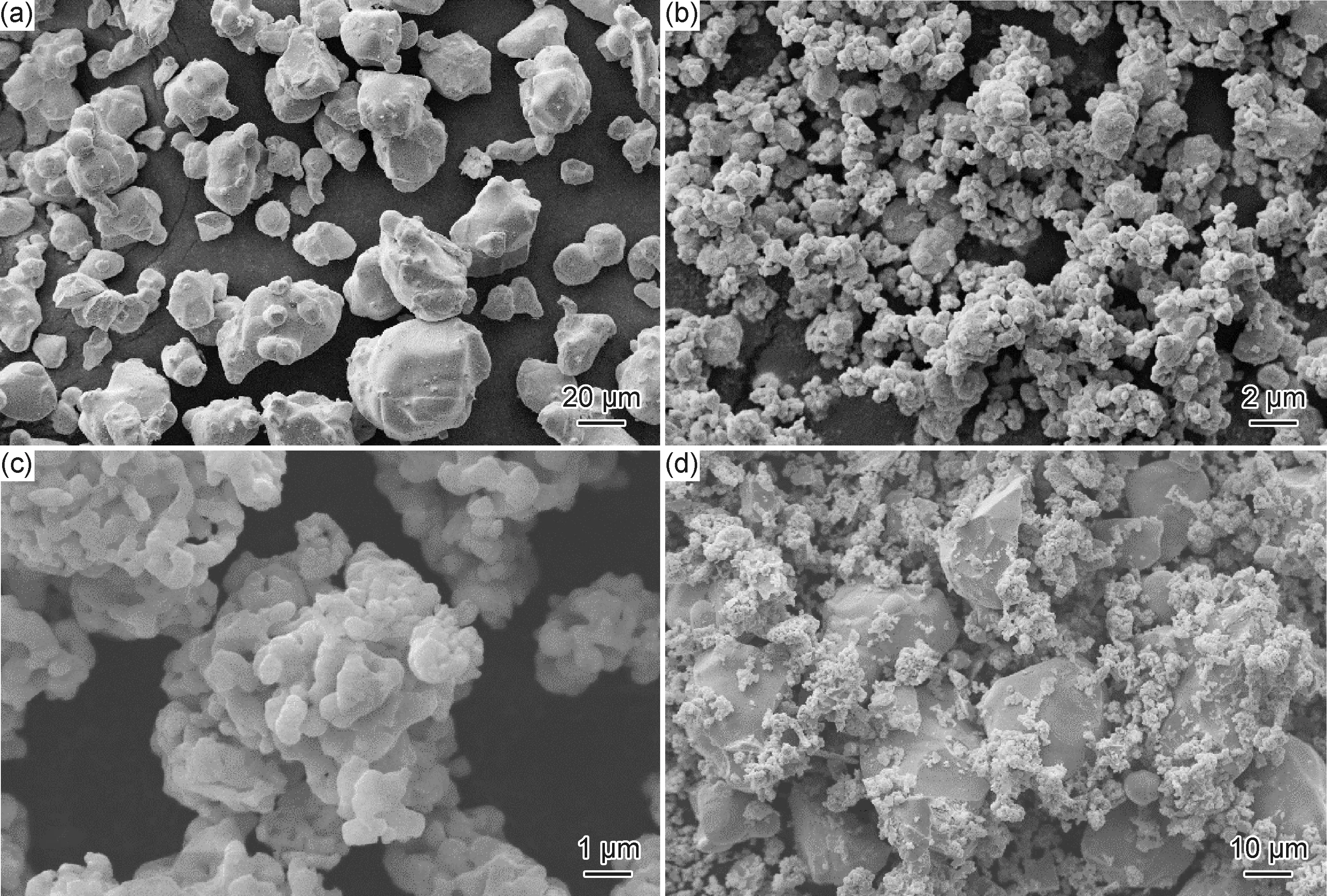

超粗WC粉末(20 μm),细WC粉末(1 μm)和Co粉为原料,其SEM形貌如图1所示。将细WC粉末在球料比为5∶1的条件下球磨72 h,得到预处理的WC(粒度为0.5 μm)。将5%(质量分数,下同)的预处理粉末、85%的超粗WC粉末和10%的Co粉在球料比为1∶1下球磨12 h,得到复合粉末(称为WC-5 WCultra-fine-10Co复合粉末)(见图1(d))。在WC-5 WCultra-fine-10Co复合粉末中加入1.5%的成型剂(SD-E,株洲荷塘腾飞硬质合金成型剂有限公司),采用20 MPa的压力冷压成型,真空烧结得到硬质合金块(称为超粗晶WC-10Co硬质合金),烧结温度为1475 ℃,保温时间分别为30,60,90 min和120 min。

图1 不同粉末的SEM图

1.2 微观结构与性能表征

原始粉末和烧结得到的超粗晶WC-10Co硬质合金的微观形貌采用EVO18扫描电子显微镜和HX-MD50光学显微镜进行表征;通过Image J软件对微观形貌进行处理,得到晶粒分割的微观图[25]以及相对应的WC平均晶粒尺寸(dWC)、晶粒分布和WC晶粒的形状因子(见式(1))。同时,烧结态的硬质合金在摩尔比为1∶1的盐酸-硝酸溶液中腐蚀除去钴相,通过SEM观测WC晶粒的形貌。密度、硬度和抗弯强度分别采用电子密度比重计(AR124CN)、数显式洛氏硬度计(200HRS-120)以及万能试验机(XY-50A)进行测定。

(1)

式中:P是WC晶粒形状因子,表示WC的圆度,值为0到1之间,即从圆形到无限长的形状;A为面积;C为周长。

2 结果及讨论

2.1 烧结保温时间对致密度的影响

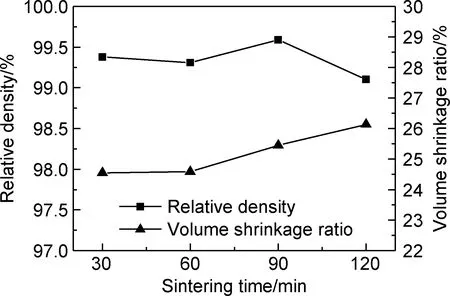

WC-Co硬质合金的液相烧结通常伴随着孔隙的消除和WC晶粒的生长两个过程。在较高的烧结温度下,超粗晶WC-10Co硬质合金具有较高的密度。随着烧结保温时间的增加,致密度先增加后下降,而体积收缩率呈持续上升的趋势,如图2所示。致密度的下降,可能是长时间高温烧结使得合金表面的Co氧化导致的。刘强等[26]发现了同样的现象,并证明合金表面氧含量的大幅增加。

图2 烧结保温时间对硬质合金体积收缩率和致密度的影响

2.2 烧结保温时间对WC晶粒的影响

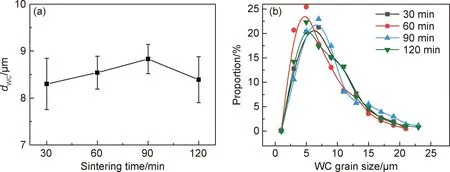

WC晶粒的生长是WC的溶解-析出过程,即细小WC颗粒的溶解,并在粗大WC颗粒表面析出的过程。随着烧结保温时间的增加,硬质合金的晶粒分布呈现细晶越细而粗晶越粗的分布规律,图3为烧结保温时间对WC晶粒尺寸及晶粒分布的影响,图4为不同烧结保温时间时超粗晶WC-10Co硬质合金的金相形貌。可知,随着烧结保温时间的增加,超粗晶WC-10Co硬质合金的平均晶粒尺寸先增加后降低,且在8.3~8.8 μm范围内浮动;在烧结保温时间为30,60,90 min和120 min时烧制的硬质合金中,5~10 μm的WC晶粒数量占65%~70%,而大于10 μm的晶粒数量占比分别为30.3%,22.8%,28.7%和31%。高温下,添加的超细WC优先溶解析出,以促进WC晶粒生长,随后因球磨产生的细WC碎片继续溶解,因此晶粒的变化首先是呈上升趋势。烧结保温时间为30 min时,硬质合金平均晶粒尺寸为8.3 μm,且计算误差较大,这是晶粒分布不均造成的。随着烧结保温时间增加至90 min,平均晶粒尺寸增加至8.8 μm,而小于2 μm的WC晶粒消失,同时发现聚集态的异常晶粒(abnormal WC grains, AG)(图4(c))。增加烧结保温时间至120 min,聚集态的异常粗大晶粒增多,如图4(d)所示。超粗的WC晶粒生长较为缓慢,一定程度上可以认为WC的生长只停留在晶粒的表面,且随着烧结的进行,异常粗大的WC晶粒逐渐增多。液相烧结使WC晶粒持续朝着三角棱柱形的终态发展[27]。

图3 烧结保温时间对WC晶粒尺寸(a)及晶粒分布(b)的影响

图4 不同烧结保温时间时超粗晶WC-10Co硬质合金的金相形貌

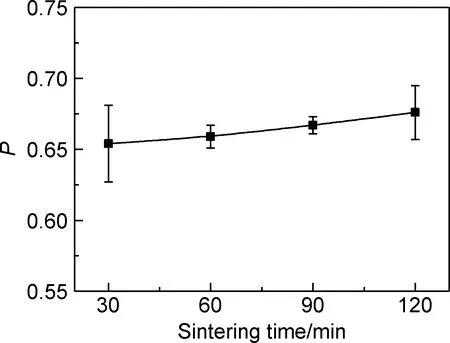

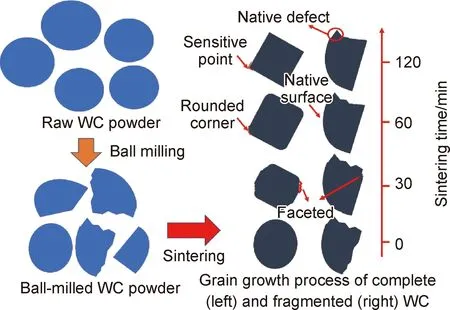

烧结保温时间对WC晶粒形状因子P的影响如图5所示。可以看出,形状因子P随烧结保温时间的增加从0.653增加至0.659,0.667及0.676,表明WC晶粒形貌从扁长向圆形发展,而P存在较大计算误差,说明合金中同时存在分布不均的多种形貌晶粒。图6为不同烧结保温时间时超粗晶WC-10Co硬质合金的WC晶粒形貌。由图6(a)可知,WC颗粒形貌不规则且存在分面台阶状曲面特征。随着烧结保温时间增加至60 min,WC晶粒表面由曲面变为平滑面,硬质合金中出现大量表面平坦且圆角圆边的晶粒,说明在合适的烧结温度下超粗WC晶粒是以分面台阶生长的形式进行生长。然而,烧结保温时间增加至120 min时,超粗晶WC-10Co硬质合金中WC晶粒出现了棱角尖锐的特征,尖锐的棱角将增加裂纹萌生和扩展的敏感性。同时也发现部分紧密连接的晶粒结构,验证了金相形貌中发现的异常粗大晶粒。以上结果表明,在液相烧结阶段,表面平整的WC晶粒生长需要足够长的烧结保温时间(大于60 min),然而当烧结保温时间超过90 min时,将形成异常粗大晶粒。

图5 烧结保温时间对WC晶粒P的影响

图6 不同烧结保温时间时超粗晶WC-10Co硬质合金的WC晶粒形貌

2.3 烧结保温时间对力学性能的影响

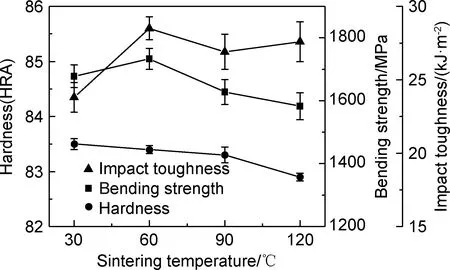

超粗晶WC-10Co硬质合金的硬度、抗弯强度和冲击韧性的变化趋势如图7所示。发现烧结保温时间由30 min增加至120 min,硬度下降了0.6HRA。WC-Co硬质合金的硬度主要受晶粒尺寸的影响,硬度与晶粒尺寸成反比关系[28-29]。此外,抗弯强度和冲击韧性随烧结保温时间的增加呈先增加后降低的变化规律,在保温时间为60 min时,抗弯强度和冲击韧性达到最佳,分别为1733 MPa和28 kJ·m-2。结合合金的致密度变化和WC晶粒的形貌变化可知,烧结保温时间过长时,密度的下降和晶粒的结构变化降低了合金的性能。

图7 烧结保温时间对硬度、抗弯强度和冲击韧性的影响

2.4 分析与讨论

在高的烧结温度下,烧结的超粗晶WC-10Co硬质合金具有较高的致密度,随着烧结保温时间的增加,致密度先增加后降低,超粗WC晶粒的形貌变化由曲面不规则结构转变为圆边六棱柱结构,且新缺陷结构不断增多。

在压制成型的毛坯中,轻度球磨后的WC颗粒多数为类球状或表面不规则的片状颗粒,同时大量的孔隙填充在WC和Co颗粒之间。大孔隙在固相烧结过程中排出,其余微小孔隙部分将在液相烧结过程中逐渐消逝,而另外一部分聚拢成微米级的孔隙被锁在WC的缺陷结构中,这应该是轻度球磨法得到的复合粉末均匀性不足,以及在长时间的保温后超细孔隙的聚集[30]共同作用的结果。从体积收缩率的变化可知,延长烧结保温时间形成的液相流动和WC晶粒重排有利于合金进一步收缩致密[11],但晶粒聚集结构的产生阻碍了这个过程;同时合金表面Co的聚集,造成合金内部孔隙增多,而表面的Co可能会被真空炉内剩余的氧气氧化,从而造成合金密度下降。

图8 烧结过程中WC晶粒的生长演化示意图

综上所述,通过轻度球磨法配合纳米粉末溶解法的工艺制备的超粗晶硬质合金,在30~90 min烧结保温时间内得到的WC形貌结构有利于提高合金的性能。同时,随着烧结保温时间的增加,将会出现不断增多的缺陷结构,这类结构和合金中的原生缺陷都会导致性能的降低。因此,制备理想结构的超粗WC晶粒需要延长烧结保温时间,同时避免烧结前毛坯中出现大量的原生缺陷以及烧结时产生的缺陷结构。

3 结论

(1)随着烧结保温时间增加至120 min,超粗晶WC-10Co硬质合金的致密度先增加后降低,在保温时间为90 min时达到最高。

(2)烧结保温时间从30 min增加至90 min时,WC平均晶粒尺寸从8.3 μm提升至8.8 μm,晶粒形貌向圆边六棱柱结构转变;烧结保温时间增加至120 min,晶粒粒度分布为宽峰的伪双晶结构,异常粗大的晶粒增多。

(3)当烧结保温时间为60 min时,超粗晶WC-10Co硬质合金抗弯强度和冲击韧性最大,分别为1733 MPa和28 kJ·m-2;当烧结保温时间过低或过高时,缺陷结构的增多都会导致力学性能的下降。