超超临界锅炉屏式过热器爆管原因研究

2021-10-20刘天佐

刘天佐

(华电国际电力股份有限公司技术服务分公司,山东 济南 250014)

0 引言

近年来,T/P92高合金耐热钢在我国超临界火力发电机组中得到普遍应用。该材料在T/P91钢的基础上加入W元素提高固溶强化的效果,加入V、Nb、N元素提高析出强化的效果,具有更高的持久强度和许用应力,最高允许使用温度可达620℃,在电站高温过热器、高温再热器乃至主蒸汽管道上的应用越来越多[1-4]。

某电厂燃煤机组锅炉为东方锅炉厂制造的DG3000/26.15-Ⅱ1型高效超超临界参数变压直流炉,于2006年投产。2019年8月,机组负荷700MW,现场检查炉顶大包上部南侧漂汽、东南侧有异音。停炉检查发现,分隔屏左十四屏出口联箱(Φ325×71mm,SA-335 P92)前屏后数第1根管段的入口接管管座下100mm处发生爆管如图1所示。爆口长度约30mm,呈鼓包状开裂,有明显的塑性变形,宏观上具有一定的短时过热特征[5-7]。此外,爆口边缘呈粗糙的钝边,减薄量较小,爆口两侧边缘还出现的了较多的树皮状褶皱形貌,又具有轻微的长时过热倾向特征[8-11]。爆管发生时,该机组已运行约9.3万h。

图1 爆口管宏观照片

火电锅炉过热器、再热器等高温段受热面管爆管的情况时有发生,通过对大量爆管案例总结发现,爆管原因多为焊接质量不佳[12-14]、氧化皮或异物堵塞引起过热[15-17]、管子存在原始缺陷[18-20]等,前两种类型的爆管发生位置分别为焊接接头、管子下弯头及附近区域,而管子存在原始缺陷引起的爆管位置则相对较为随机。

本文中涉及的爆管发生在靠近出口集箱接管座的直管段,该位置发生爆管的情况并不多见,未见有相关的文献记载,且爆管位置及形貌也不符合上述所提及的三种爆管类型。因此,对爆管发生的原因进行探究,一方面可针对分析结果采取相应的预防措施,避免爆管的再次发生;同时,也为同行业从业人员提供一定的参考。

1 研究方法

图2为爆口管取样位置及对应的试样编号示意图。其中,两个拉伸试样采用全壁厚弧形拉伸试样,分别进行室温和高温(600℃)拉伸性能测试,硬度测试在金相试样表面进行。

图2 取样位置及对应的试样编号示意

1.1 化学成分分析

采用PMI-MASTER Smart型火花直读光谱分析仪对爆口管取样进行化学成分分析,标准为ASEM SA-213(Specifcation for seamless Ferritic and Austenitic Alloy-steel Boiler,Superheater,and Heat-exchanger Tubes)。检查爆口管段是否存在材质错用或成分不合格的情况。

1.2 力学性能测试

采用100kN AG-IC岛津电子万能材料试验机、HVS-50Z自动转塔数显维氏硬度计等设备,标准为ASEM SA-213及GB/T5310-2017《高压锅炉用无缝钢管》。对爆口管取样进行力学性能测试,包括硬度测试、室温拉伸及高温拉伸性能测试,分析管子的力学性能是否满足相关标准要求。

1.3 金相分析

采用Zeiss Axiovert 200MAT倒置万能材料显微镜及TESCAN VEGA TS 5136XM/Integrated EDS &EBSD扫描电子显微镜,标准为GB/T13298-2015《金属显微组织检验方法》。对爆口边缘及爆口附近等区域进行金相检验,查看是否存在金相组织明显老化或发生相变等异常情况,对管子的显微组织状态进行微观分析及状态评估。

综合各项理化检验结果,结合管子的服役情况,对爆管的原因进行综合分析,并根据分析结果提出相应的防范措施。

2 结果与讨论

2.1 化学成分

表1为爆口管取样化学成分分析结果,表中还列出了ASEM SA-213标准对T92钢管化学成分要求。分析可见,爆口管段的各元素含量均满足上述标准要求,可排除其材质错用或化学成分不合格引起爆管的可能。

表1 化学成分分析结果 wt%

2.2 力学性能

表2和表3分别为爆口管取样拉伸性能测试结果及硬度测试结果,表中还分别列出了ASEM SA-213及GB/T5310-2017等相关标准对T92钢管的相应性能要求,其中ASEM SA-213标准中并未给定T92钢的600℃的高温性能要求,因此其高温性能仅参考GB/T5310-2017标准。

表2 拉伸性能测试结果

硬度测试时,爆口边缘(试样1-J1)和爆口对侧(试样1-J2)分别测试3点,远离爆口的试样1-J3周向均匀测试4点。

结果可见,爆管取样的室温及高温拉伸强度值均低于上述标准规定的下限。爆口边缘硬度值低于GB/T5310-2017标准要求,爆口对侧硬度值则接近标准规定的下限,而距离爆口稍远处取样1-J3硬度值则略高于标准规定的下限值。

表3 硬度测试结果(HV10)

根据上述结果可以看出,爆管的力学性能已出现显著下降,尤其是爆口边缘,其硬度值低于标准较多,根据硬度与强度的对应关系可知,其强度值也明显较低。

2.3 金相

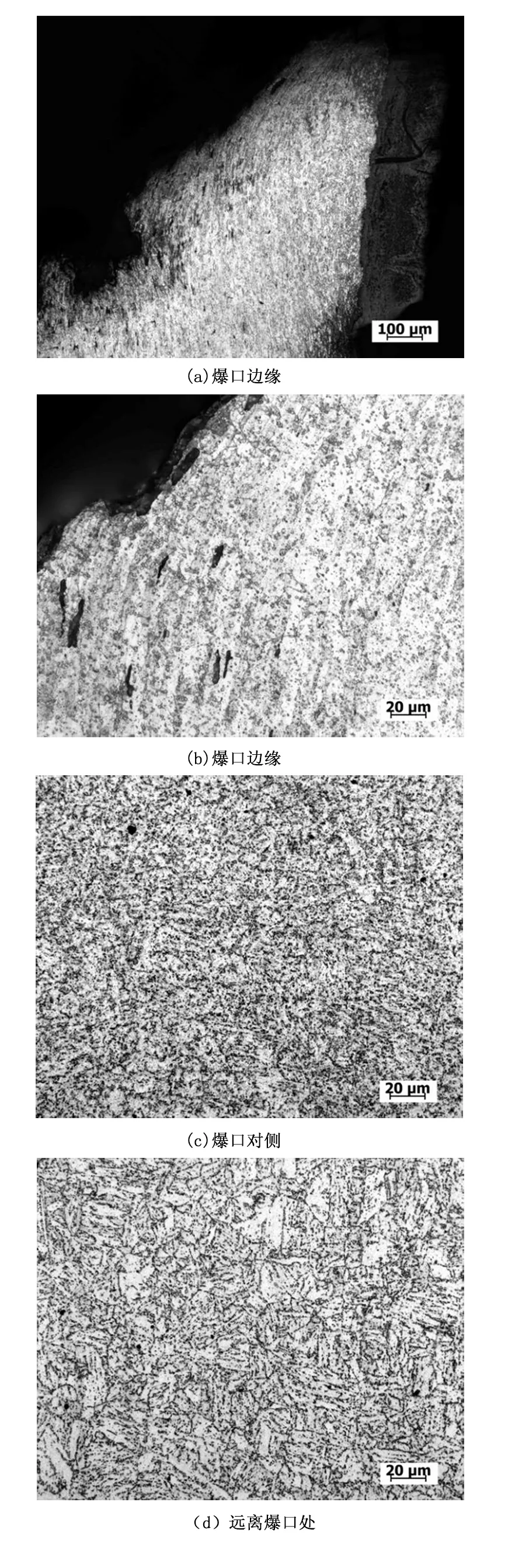

图3为爆口管取样金相检验结果。爆口边缘(试样1-J1)晶粒可见明显的拉长变形特征,显微组织为铁素体+碳化物,原始组织中的马氏体板条完全消失,组织老化级别为5级(图a、b)。

爆口对侧(试样1-J2)显微组织为回火马氏体+碳化物,马氏体板条出现分散,老化级别约3级(图c)。爆口远端(试样1-J3)的显微组织为回火马氏体+少量碳化物,马氏体板条较为清晰,组织老化级别约2级。高温服役的钢管材料力学性能的下降,本质上是材料显微组织的变化所引起。

T92材料正常状态的显微组织为细小的回火板条马氏体,高温长期服役后,马氏体板条逐渐消失,碳化物聚集长大,经历足够长的时间后,最终会分解为铁素体加碳化物,其相应的室温及高温力学性能也显著降低[21-24]。

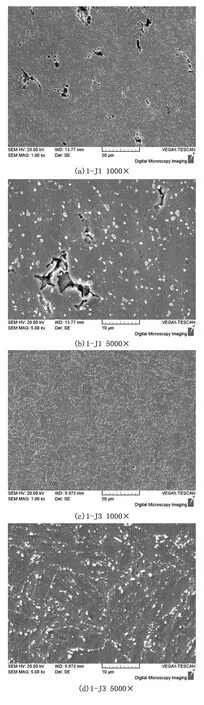

因光学显微镜的放大倍数相对较低,且T92管晶粒和碳化物颗粒也比较细小,因此借助扫描电子显微镜对爆口附近试样1-J1和远离爆口试样1-J3进行显微组织高倍分析,结果如图4所示。

从图4可以看出,1-J1显微组织中沿晶扩展的蠕变孔洞清晰可见,碳化物在铁素体基体上分布,组织老化严重,已观察不到马氏体板条特征;1-J3则马氏体板条特征清晰,碳化物在板条界分布,组织老化级别较低。

图3 金相取样显微组织

图4 扫描电镜下的显微组织形貌

3 爆管原因分析

管段的化学成分满足ASME SA-213标准要求,由此可排除材质不合格对爆管的影响。

事故发生后,现场内窥镜检查出入口联箱内部、爆管附近管段及下部U型弯,均未见异物。除爆口附近氧化皮存在剥落现象外,其余管段氧化皮附着良好,因此排除管段因氧化皮堆积而造成短时过热爆管的可能。

自2019年起,该管屏出口南联箱的壁温测点一直未出现超温情况,该机组锅炉应当不存在超温运行的情况。

且实验结果显示,距离爆口仅约200mm远的位置取样(1-J3)显微组织为回火马氏体+碳化物,组织老化轻微,仅约2级,因此可看出管子也不存在长时超温的情况。

爆口边缘显微组织为铁素体+碳化物,组织老化级别为5级严重老化,而爆口背侧的老化程度仅约3级。该位置并不直接与火焰接触,不存在向火面与背火面的区别,因此可判断造成爆口侧与爆口背侧组织差异的情况应与锅炉的运行无关,而是与管子的制造、安装过程的局部受热有关。

该管子爆口位置为直管,且爆口与两侧焊缝的距离也远大于热影响区的宽度,因此基本不会存在制造或热处理不当的问题。经现场调查得知,该管段爆口区域在安装过程中经历过热矫正过程,结合上述分析可以看出,在热矫正过程中爆口局部位置可能存在温度过高的情况,热矫正后马氏体组织位向趋于分散,导致爆口处局部区域的硬度及强度劣化,高温热强性也出现了下降[25-26]。

综合上述试验结果及分析,该屏式过热器爆管的主要原因是,由于热矫正实施过程不当,造成了爆口所在的管子局部区域原始组织恶化,性能下降,从而导致劣化区域管段经长期运行后最终发生爆管。

该机组于2006年投产,依据ASME《锅炉及压力容器规范》第I卷2000版设计,之后ASME《锅炉及压力容器规范》对92级钢许用应力进行了下调,GB/T5310-2017《高压锅炉用无缝钢管》也对92级钢10万小时持久强度推荐值进行了下调。根据爆口管未胀粗部位的尺寸测量结果Ø45×8.6mm、设计温度631℃及设计压力28.6MPa,利用等温线外推法估算某温度下材料在某应力下持续的时间的方法,根据已有持久试验数据来预测该材料的使用寿命[27-29]。对以蠕变为主要失效方式的部件,应用Larson-Miller参数法[30-38]进行计算。基于当量温度及运行应力的L-M公式为:

LMP(σ)=(T+237.15)(C+lgtr)

(1)

式中:T为当量金属温度或管子等效运行温度,℃;tr为蠕变断裂寿命,h;σ为实测最小厚度下管子周向应力,MPa,焊接构件应考虑焊缝减弱系数;C为Larson-Miller常数。

该机组泄漏发生时,已运行约9.3万h。参考ECCC-2017的数据,当计算的管段总寿命为116087h时,其对应的系数为1.2,随着计算寿命值的增加,应力安全系数相应降低。对于机组目前的运行参数而言,该屏式过热器设计壁厚较小,条件使用寿命相对较短。试验结果表明,爆口远端及对比管段取样硬度值均接近或略低于标准下限,对比管取样的拉伸性能已不满足标准要求,该结果侧面证明这一结论。因此,初始设计壁厚偏薄也导致了管段在该位置的过早失效。

表4 根据Larson-Miller参数法计算的管段寿命值

4 结论与建议

(1)T92钢屏式过热器爆口管段管子的化学成分符合ASME SA-213标准要求,可排除材质错用的情况。

(2)爆口所在的局部区域在安装过程中存在热矫正不当的问题,导致局部区域组织状态恶化,性能下降,经长期运行后导致管段发生开裂爆管。

(3)管子初始设计壁厚偏薄在一定程度上促进了该管段的过早失效。

针对上述检验结果及分析,提出以下建议:

(1)利用检修机会,通过宏观检查和蠕胀检查,对T92管段状态进行跟踪,并对T92管段割管取样进行金相检测分析。

(2)利用机组检修机会对屏过联箱密封结构进行改造,确保T92管段在密封盒外面,防止密封盒焊接不严密,使烟气进入大包,烟气温度高于管壁温度,管壁吸收对流热,加速T92管段的老化。

(3)结合机组检修改造对高温受热面加装壁温测点,确保管壁处于受监视状态。

(4)根据最新技术标准对屏过出口T92管段进行重新设计,制定改造方案。

(5)联系设计、制造单位,对锅炉可靠性进行评估,全面分析结构、材料、运行参数限额等方面存在的问题,落实运行、监督及改造治理方案。