某660MW燃煤机组烟气超低排放全流程性能试验研究

2021-10-20唐仲恺段玖祥张文杰李军状

唐仲恺,段玖祥,刘 涛,张文杰,魏 晗,李军状

(1.国能南京电力试验研究有限公司,江苏 南京 210023;2.国家能源集团科学技术研究院有限公司,江苏 南京 210023;3.天津大学环境科学与工程学院,天津 300072)

0 引言

在常规污染物单一控制单元方面,广大学者在单一环保设施实现超低排放研究方面取得了重要进展[1-5]。王乐乐等[1]系统诊断了某660MW燃煤机组脱硝系统在超低排放运行中存在的问题,提出了催化剂性能优化、喷氨均匀性优化以及脱硝控制系统优化等提效措施。黄茹等[2]测试评估了不同负荷工况下CFB锅炉炉内脱硫+炉外CFB-FGD脱硫除尘技术实现SO2和颗粒物超低排放的达标能力。陈鸿伟等[3]研究了600MW超低排放燃煤机组细颗粒物排放特性。陶雷行等[4]实测了容量300~1000MW的燃煤机组超低排放设施,对1000MW机组开展了全流程测试,研究表明超低排放设施对SO3具有更好的控制效果。华伟等[5]采用EPA Method 29方法,研究了超低排放改造后燃煤电厂重金属铅和砷的迁移和排放特性。

目前,我国超低排放技术已逐渐向不同污染物控制单元之间协同控制方向发展[6-11]。张萍等[6]研究认为单一的污染物分级治理模式已不适合我国排污企业的生产排放要求。王春波等[7]提出了一种基于高温除尘的新型燃煤污染物协同控制工艺,并进行了可行性、经济性分析。杨昆[8]认为通过协同控制的措施进行污染的防治和控制管理,有利于对燃煤发电过程中产生的污染物进行治理,具有高效性、及时性和有效性。洪志刚等[9]分析了当前如SO3、汞、可凝结颗粒物等非常规污染物的检测技术优缺点及适用条件。本项目组[10]研究表明SO3控制策略应由末端治理向源头预防和过程控制转变,统筹协同燃烧系统、热力系统与环保系统,实现从常规污染物治理突破至涵盖 SO3等次生污染物的深度净化。柏源等[11]以300MW机组为研究对象,分析了FGD与WESP对颗粒物协同控制效果。然而,有关全流程分析脱硝设施(SCR)、静电除尘器(ESP)、湿法脱硫设施(FGD)以及湿式电除尘器(WESP)的超低排放性能,以及考察不同环保设施对SO3、PM2.5等非常规污染物协同控制作用尚未见文献报道。

以某660MW燃煤机组为研究对象,基于“SCR+ESP+FGD+WESP”超低排放技术路线(SCR脱硝以尿素水解为还原剂,蜂窝式催化剂3+1布置;ESP静电除尘器为双室五电场,FGD采用单塔双循环脱硫技术,WESP为湿式静电除尘器立式/管式布置),通过对SCR、ESP、FGD以及WESP性能试验分析,全流程考察了各污染物控制单元超低排放性能状态,揭示了不同污染物控制单元之间协同控制效果,为进一步提升燃煤机组污染物控制能力提供技术参考。

1 全流程试验

1.1 测试仪器及方法

对660MW机组开展现场测试,设备与型号、测试方法及标准等如表1所示。

表1 试验仪器及方法

1.2 测试期间煤质情况

测试期间,煤质情况如表2所示。

表2 测试期间煤质分析

1.3 测试条件

(1)测试工况:2019年8月5日、6日和7日三天开展机组负荷率为100%工况性能测试,分别记为A、B和C;此外,8月3日还对脱硝设施开展了机组负荷率为50%工况性能试验,记为D。在8月6日B工况条件下,测试湿式电除尘器PM2.5、SO3、烟尘和液滴时均进行了2次重复性试验,分别记为B1和B2。

(2)测试期间,锅炉负荷稳定在要求负荷左右,最大波动幅度不超过±5%。煤质基本不变、燃料配比不变。脱硝设施、静电除尘设施、脱硫设施和湿式电除尘设施均处于稳定运行状态。

(3)污染物测试数据均经过标准状态、干基、6%O2折算。

(4)污染物脱除效率平均值计算:单一环保设施进口污染物浓度平均值减去单一环保设施出口污染物浓度平均值所得出的值,再除以单一环保设施进口污染物浓度平均值。

(5)污染物脱除贡献计算:单一环保设施进口污染物浓度差除以全流程污染物浓度差。

2 结果与讨论

2.1 脱硝设施超低排放性能试验分析

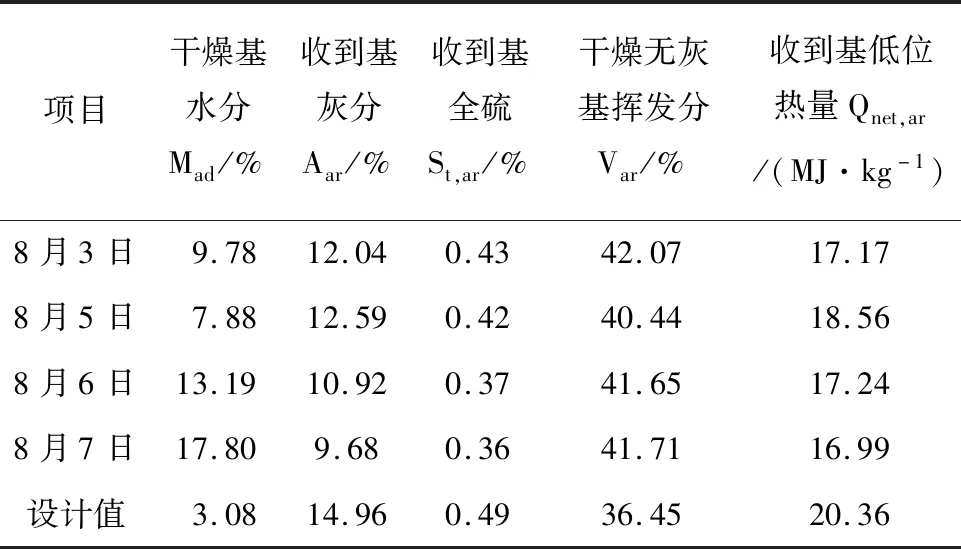

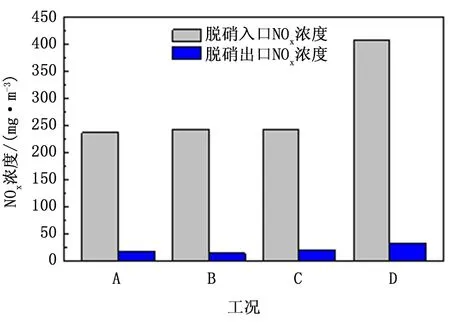

不同工况条件下,脱硝设施出入口NOx浓度变化情况如图1所示。从图1可见,在A、B和C工况下,脱硝设施入口NOx浓度分别为236.2、242.0、242.5mg/m3,平均值240.2mg/m3,均满足不高于设计值300mg/m3的要求;经过SCR后其出口NOx浓度分别降至17.8、15.4、19.6mg/m3,其算术平均值(17.6mg/m3)为超低排放限值的35.2%。脱硝效率分别为92.5%、93.6%和91.9%,平均值92.7%。当机组负荷率降至50%时,脱硝设施入口NOx浓度为406.2mg/m3,超设计值35.4%;其出口NOx浓度为34.1mg/m3,为超低排放限值的68.2%。

D工况条件下,脱硝设施入口烟温为352.5℃,氧含量为5.37%;在A、B和C三个100%负荷率工况条件下,其入口平均烟温为381.7℃,平均氧含量为5.05%。当机组负荷降低时,烟气温度降低,抑制了热力型NOx的生成[12-14];烟气中含氧量上升,空气过剩系数增加,有利于占总生成NOx比例为60%~80%的燃料型NOx的生成[12]。因此,当负荷降低至50%时,脱硝设施入口NOx浓度高于满负荷时NOx浓度。

图1 不同工况条件下脱硝设施出入口NOx浓度

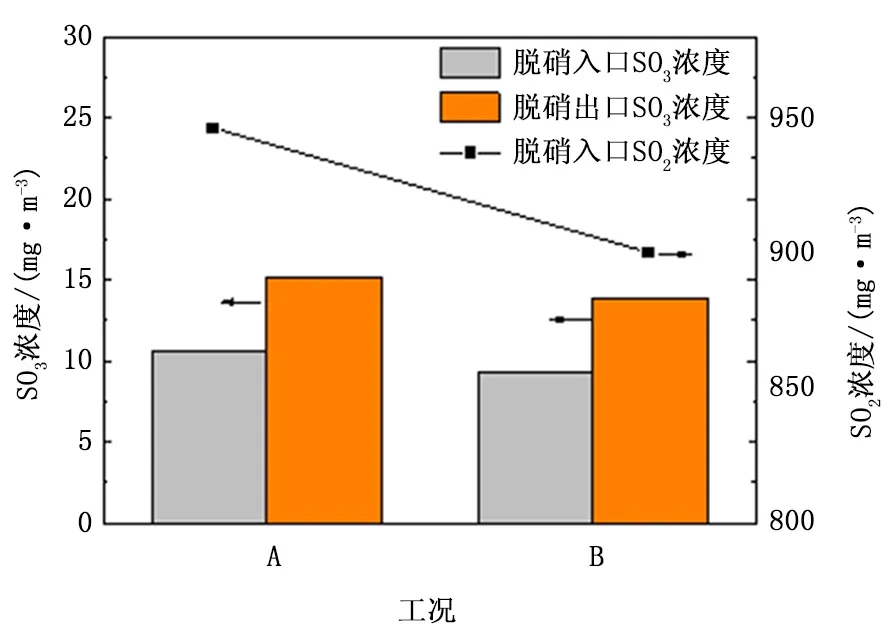

在满负荷条件下,脱硝设施出入口SO3浓度和入口SO2浓度如图2所示。从图2可见,在A、B工况下,脱硝设施入口SO2浓度分别为946.4mg/m3和900.3mg/m3。经过SCR脱硝之后,烟气中SO3在钒钛催化剂作用下,浓度有所上升,脱硝设施出口SO3浓度分别由10.6mg/m3和9.4mg/m3上升至15.2mg/m3和13.9mg/m3。SO2/SO3转化率分别为0.4%和0.4%,低于设计值1%。

图2 脱硝设施出入口SO3浓度和入口SO2浓度

2.2 静电除尘器超低排放性能试验分析

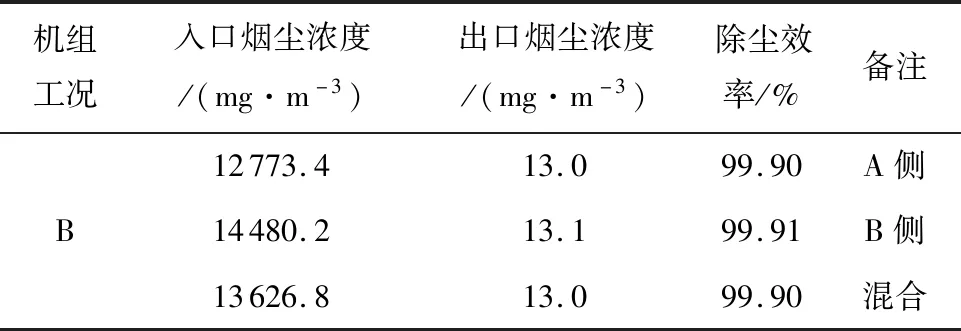

测试机组配套二台双室五电场静电除尘器,其出入口烟尘浓度变化情况如表3所示。

表3 静电除尘器出入口烟尘浓度

从表3可见,在100%负荷率工况下,静电除尘器入口混合烟气烟尘浓度为13626.8mg/m3,低于设计值18130mg/m3,这与表2中收到基灰分低于设计值相一致。出口混合烟尘浓度为13.0mg/m3,低于设计值20mg/m3。除尘效率为99.90%,低于设计值99.95%,主要原因是除尘器入口烟尘浓度远小于设计值。

2.3 脱硫设施超低排放性能试验分析

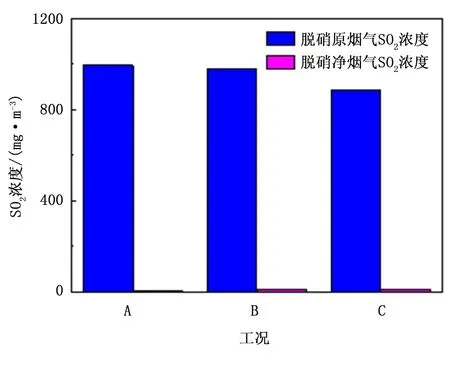

测试期间,脱硫主塔和AFT塔的循环泵采取“2+1”组合方式运行,比设计工况少停运3台循环泵。脱硫设施原烟气和净烟气中SO2浓度变化情况如图3所示。从图3可以看出,A、B、C三种工况条件下,脱硫原烟气SO2浓度分别为994.0、975.4、884.6mg/m3,平均值为951.3mg/m3,远低于设计值3800mg/m3,与表2中硫分基本吻合;净烟气中SO2浓度分别为4.6、6.4、7.6mg/m3,平均值6.2mg/m3,为超低排放限值的17.7%。脱硫效率则分别为99.5%、99.3%和99.1%,平均值99.3%。

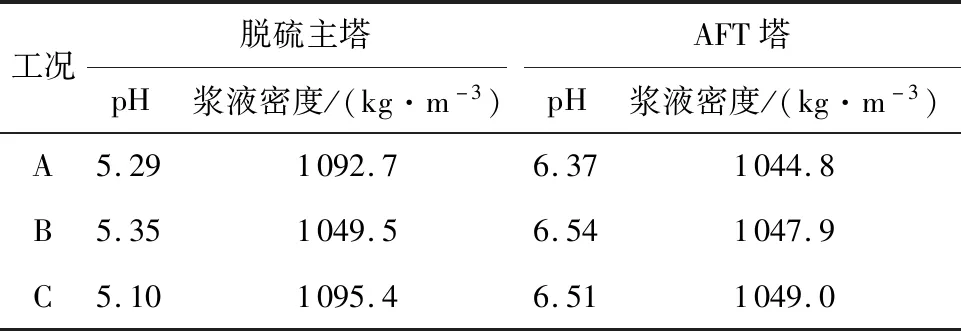

A、B、C三种工况条件下,单塔双循环主塔和AFT塔的pH值和浆液密度如表4所示。从表4可见,单塔双循环脱硫主塔pH值维持在5.10~5.35,浆液密度为1049.5~1095.4kg/m3,形成了低pH值一级循环条件,有利于石灰石溶解和亚硫酸钙的氧化[15];锥形盘收集的浆液进入AFT塔,通过新鲜浆液调配,pH值控制在6.37~6.54,较脱硫主塔pH值略高,浆液密度为1044.8~1049.0kg/m3,形成有利于SO2吸收的高pH值二级循环条件,实现了SO2的高效脱除。

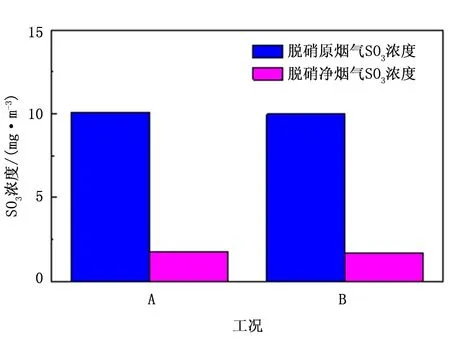

图4为脱硫原烟气和净烟气SO3浓度变化情况。从图4可以看出,在A和B工况下,脱硫原烟气SO3浓度分别为10.1mg/m3、10.0mg/m3,平均值10.1mg/m3,净烟气中SO3浓度分别为1.8mg/m3和1.7mg/m3,平均值1.8mg/m3,单塔双循环脱硫设施对SO3协同脱除效率分别为82.2%、83.0%,平均值为82.2%。

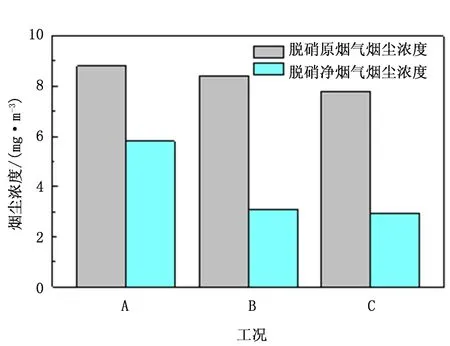

图5为脱硫原烟气和净烟气烟尘浓度变化情况。从图5可以看出,A、B、C工况条件下,脱硫原烟气烟尘浓度分别为8.8、8.4、7.8mg/m3,平均值为8.3mg/m3,而净烟气烟尘浓度分别为5.8、3.1、2.9mg/m3,平均值为3.9mg/m3,单塔双循环脱硫设施对烟尘协同脱除效率分别为34.1%、63.1%和62.8%,平均值53.0%。

图3 脱硫设施原烟气和净烟气中SO2浓度

图4 脱硫原烟气和净烟气中SO3浓度

图5 脱硫原烟气和净烟气中烟尘浓度

表4 脱硫主塔和AFT塔pH值以及浆液密度

2.4 湿式电除尘器超低排放性能试验分析

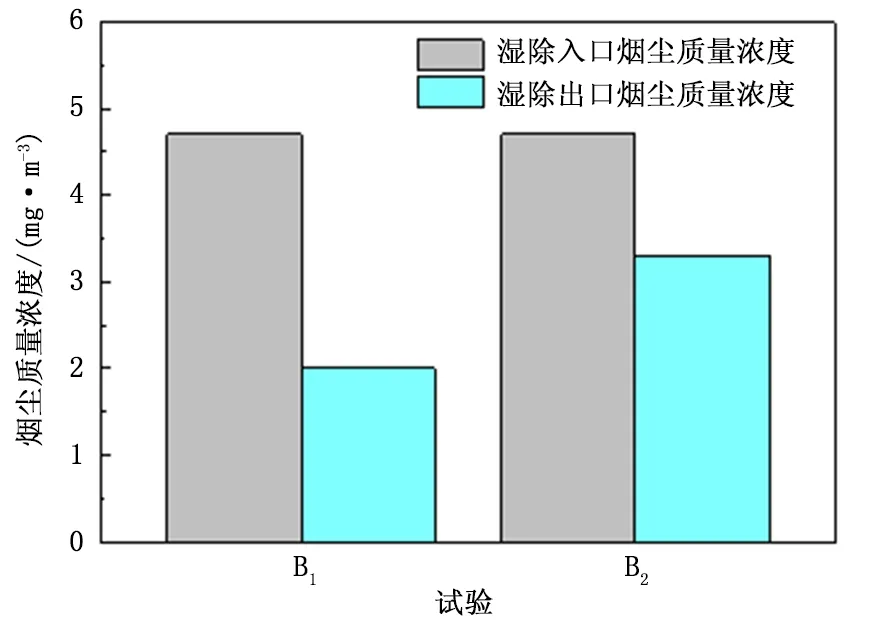

图6为湿式除尘器出入口烟尘浓度变化情况。从图6可以看出,湿式除尘器入口烟尘浓度分别为4.7mg/m3和4.7mg/m3,平均值为4.7mg/m3,出口烟尘浓度分别为2.0mg/m3和3.3mg/m3,平均值为2.7mg/m3,为超低排放限值的27.0%。湿式电除尘器对烟尘的脱除效率分别为57.4%和29.8%,平均值为42.6%。湿式电除尘器作为燃煤电站污染物控制终端把关设施,有利于协同控制烟气中细颗粒物(PM2.5)、SO3和液滴等排放。

图6 湿式电除尘器出入口烟尘浓度

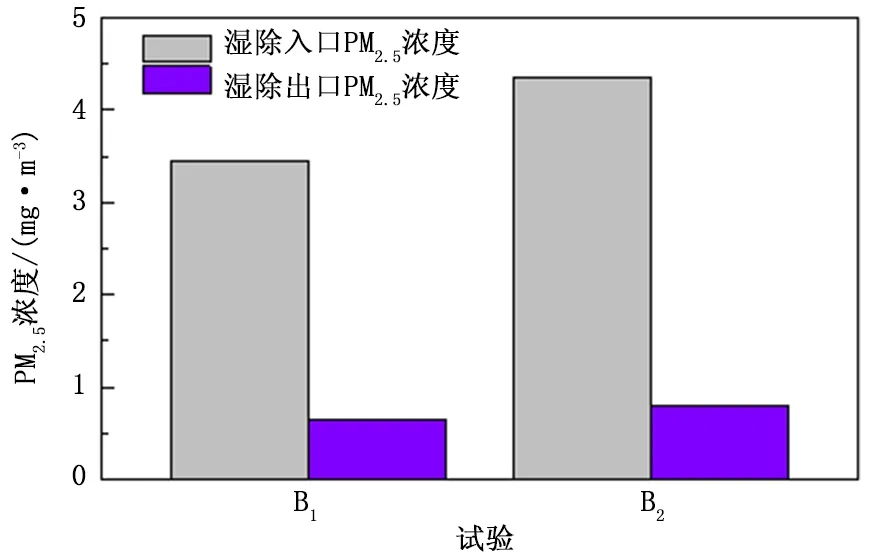

湿式电除尘器出入口PM2.5浓度变化如图7所示。在B工况下,湿式除尘器入口PM2.5浓度分别为3.5mg/m3和4.4mg/m3,平均值为4.0mg/m3,出口PM2.5浓度分别降至0.6mg/m3和0.8mg/m3,平均值为0.7mg/m3,湿式电除尘器对PM2.5的脱除效率分别为82.9%和81.8%,平均值82.5%。

图7 湿式电除尘器出入口PM2.5浓度

两次测试结果表明,B工况下湿式除尘器入口,烟尘中PM2.5含量分别为74.5%和93.6%,平均值为85.1%;而在湿式除尘器出口,PM2.5含量分别为30.0%和24.2%,平均为25.9%。经过湿式电除尘器之后,烟尘中PM2.5含量明显降低。文献报道,燃煤烟气经过静电除尘、湿法脱硫之后,烟尘中PM2.5含量上升[16],静电除尘和湿法脱硫难以脱除烟气中PM2.5。然而,经过湿式电除尘器之后,烟气中PM2.5比例显著下降,证实了湿式电除尘对PM2.5具有协同脱除效应,有效减少了PM2.5排放[17]。

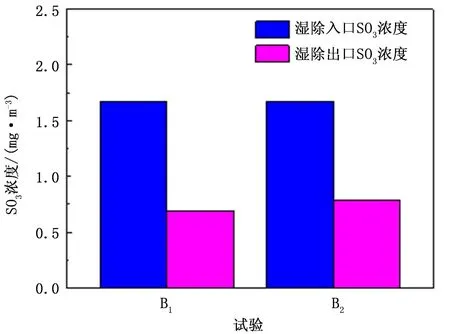

湿式电除尘器出入口SO3浓度变化情况如图8所示。从图8可以看出,湿式电除尘器入口SO3浓度分别为1.7mg/m3和1.7mg/m3,平均值1.7mg/m3,出口SO3浓度分别降至0.7mg/m3和0.8mg/m3,平均值为0.8mg/m3,湿式电除尘器对SO3协同脱除效率分别为58.8%和52.9%,平均值52.9%,有效解决了SO3治理难题。

图8 湿式电除尘器出入口SO3浓度

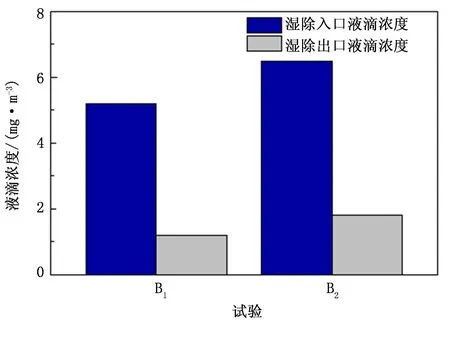

图9为湿式电除尘器出入口液滴变化情况。从图9可见,湿式除尘器入口液滴浓度分别为5.2mg/m3和6.5mg/m3,平均值为5.9mg/m3;而出口液滴浓度分别降为1.2mg/m3和1.8mg/m3,平均值为1.5mg/m3;其对液滴协同脱除效率分别为76.9%和72.3%,平均值为74.6%。

图9 湿式电除尘器出入口液滴浓度

2.5 全流程协同控制SO3和烟尘效果分析

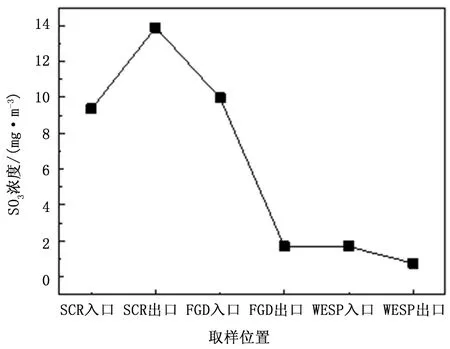

烟气SO3浓度变化趋势如图10所示。从图10可知,从锅炉出来的烟气中SO3浓度为9.4mg/m3,在钒钛催化剂作用下,SO3的浓度有所上升;依次经过ESP、FGD和WESP等常规污染物控制单元后,因协同控制效应,SO3浓度逐渐下降,WESP出口SO3浓度为0.8mg/m3。SO3综合脱除效率为91.5%,环保设施SCR、ESP、FGD和WESP各自的脱除贡献分别为-52.3%、45.3%、96.5%和10.5%。

图10 烟气SO3浓度变化趋势

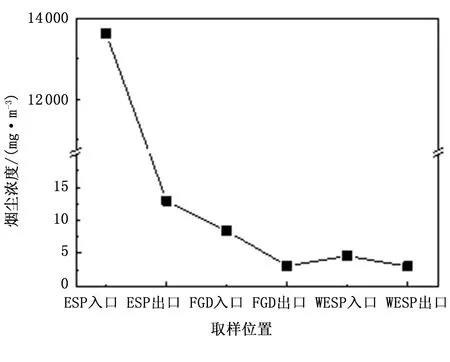

在B工况下,不同取样位置处烟尘浓度如图11所示。ESP入口烟尘浓度为13626.8mg/m3,经过ESP、FGD和WESP之后,由于环保设施对烟尘协同脱除效应,烟尘浓度逐步下降,WESP出口烟尘浓度为2.7mg/m3。烟尘综合脱除效率为99.98%,其中ESP脱除贡献为99.92%,而FGD和WESP的脱除贡献仅为0.03%和0.01%。在图11中发现WESP入口烟尘浓度略高于FGD出口,主要原因是取样样本间的正常偏差。

图11 烟气中烟尘浓度变化趋势

2.6 超低技术路线环境效益

采用本超低技术路线之后,烟尘、SO2、NOx排放浓度分别为2.7、6.2、17.6mg/m3,在超低排放要求的基础上,烟尘、SO2、NOx浓度分别降低了7.3、28.8、32.4mg/m3。以B工况为例,WESP出口烟气量为2235693m3/h,根据中国电力企业联合会2020年度中国电力行业发展报告中火电发电设备利用小时数4307h计算[18],在超低排放要求基础上,烟尘、SO2、NOx分别减排了约70.3、277.3、312.0t,环境效益十分显著。

3 结论

(1)对基于“SCR+ESP+FGD+WESP”超低排放技术路线的660MW燃煤发电机组,进行污染物控制单元性能试验分析表明,烟尘、SO2和NOx排放浓度分别为2.7、6.2、17.6mg/m3,分别为超低排放限值的27.0%、17.7%和35.2%。

(2)污染物控制单元之间对SO3和烟尘具有协同控制效应。SO3综合脱除效率为91.5%,烟尘综合脱除效率为99.98%。

(3)与超低排放要求相比较,本台660MW机组烟尘、SO2、NOx分别减排了约70.3、277.3、312.0t,具有十分明显的环境效益。