大变温工况下电接触件的力学特性与接触性能分析

2021-10-20肖仕红张靖柯张辉耀周士超何先友岳琳琳

肖仕红 张靖柯 张辉耀 周士超 何先友 岳琳琳

1.西南石油大学机电工程学院,成都,6105002.西南石油大学信息学院,南充,637001

0 引言

现代钻井技术正以信息化、数字化、自动化为特点向智能化钻井阶段迈进[1]。智能化钻井是当前研究的热点,地面-井下信息的双向高效传输是其关键技术。电钻杆能高速、双向传输信号且能传输强电,是实现动力化、智能化钻井的关键设备。目前人们已开发了多种电钻杆方案,其中以冠簧式接触件为核心件的轴向式吊电缆电钻杆是一种新型结构[2]。由于电钻杆需承受上卸扣时的多次插拔,且在钻进过程中工作环境温度随着井深的增加不断升高,甚至高达150 ℃以上,这对冠簧式接触件的电接触性能、工作寿命及电传输效率提出了较高的要求。

为解决电接触件接触压力实验测量困难的问题,ABDI等[3-5]提出了一种激光测量挠度来间接计算接触压力的实验方案,并基于双簧片插入实验模型分析了簧片宽度、挠度与接触压力、插入力、接触电阻的关系。LIM等[6]结合数值和实验方法进行研究,指出电接触件制造误差以及插拔次数过多会导致接触力减小、接触电阻增大。HUANG等[7]研究了电接触件在插入及微动过程中位移、接触力、接触面积和应力状态变化规律。CARVOU等[8]分析了电接触件在循环插拔下的插入力变化,以及电接触件在不同加载电流下的温度变化规律。WU等[9]分析了不同插孔尺寸、振动对电接触件接触力和接触电阻的影响。潘俊等[10]通过仿真计算确定了影响接触件接触状态的关键参数,并通过插拔实验对仿真结果进行了验证。贺占蜀等[11]研究了电接触件结构参数(弹舌倾角和弹舌间隙)对插拔力的影响。骆燕燕等[12-13]研究了电接触件插孔结构参数对插拔力学特性的影响,并分析了热循环下电连接器可靠性与寿命预测方法。高成等[14]分析了电连接器在不同环境温度下的内部温升及温度分布规律。

上述国内外学者主要对电接触件的结构参数、力学特性、接触特性及温升进行了研究,但目前有关大变温钻井工况下电接触件力学性能及电接触性能方面的研究报道较少。本文针对大变温钻井工况下冠簧式接触件开展研究,通过分析簧片挠度与接触压力、插入力与插针插入深度的关系,研究了大变温工况下不同装配间隙接触件的插入力、接触压力、接触面积变化规律。

1 接触件性能理论分析

1.1 接触件力学特性理论分析

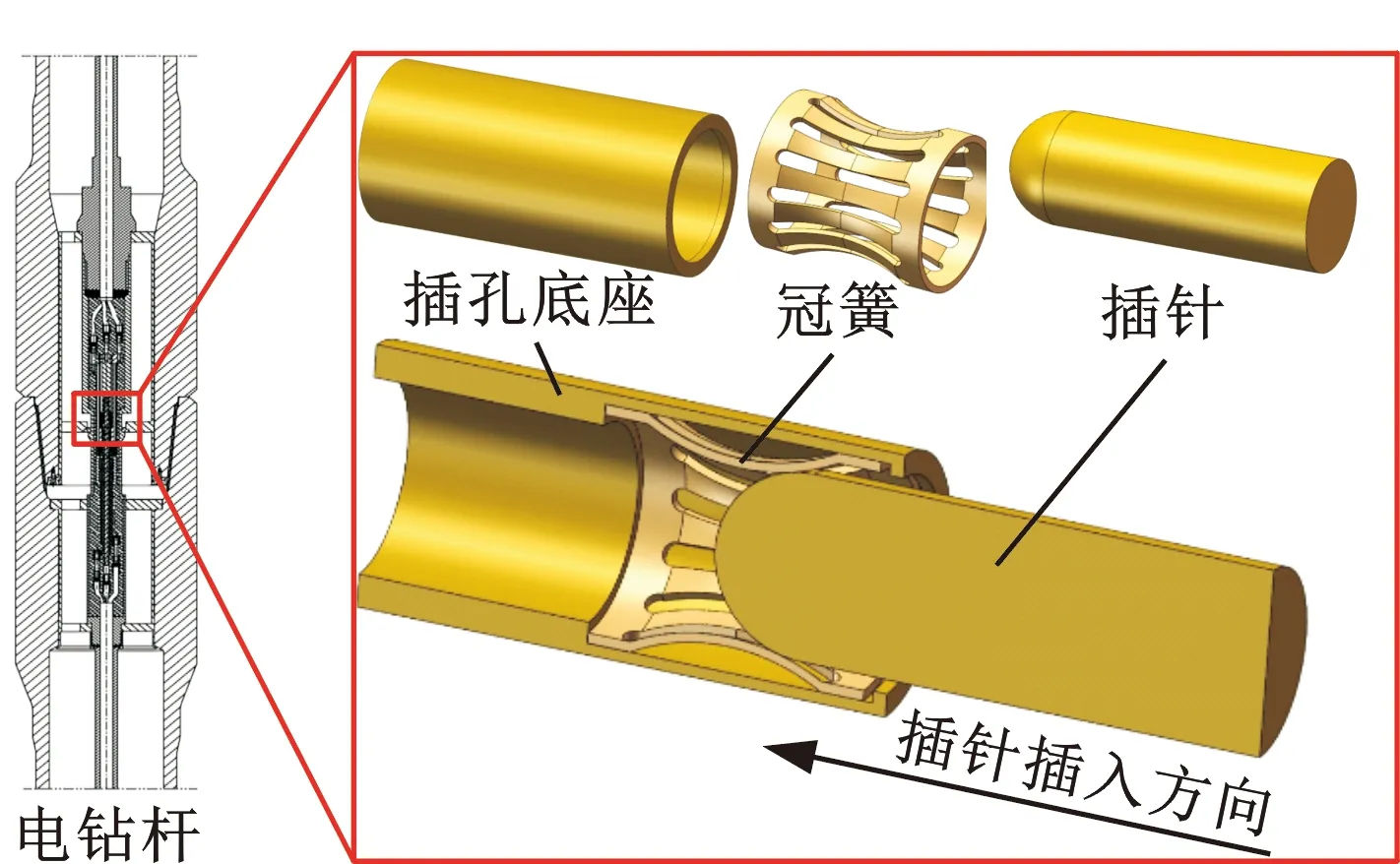

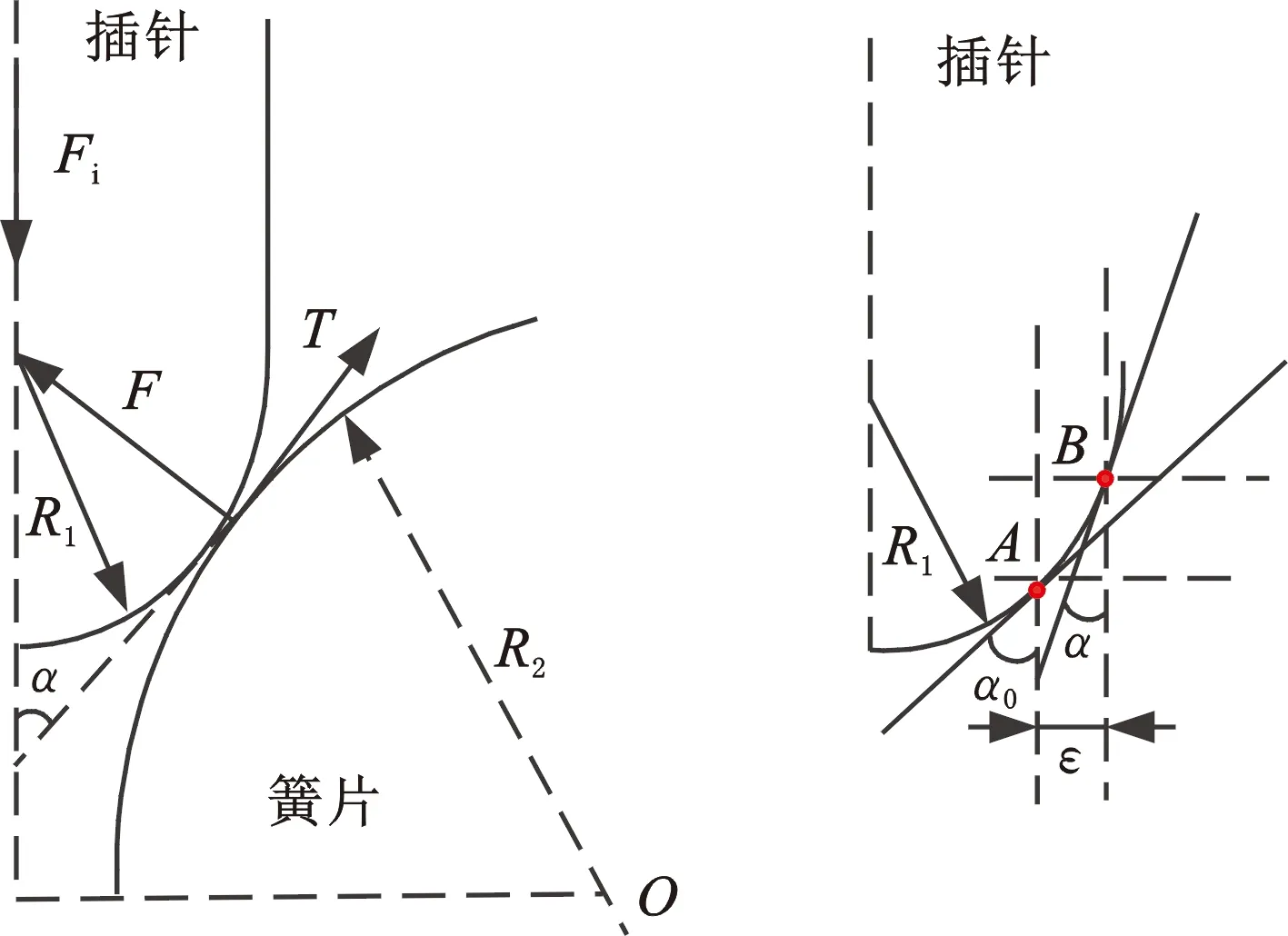

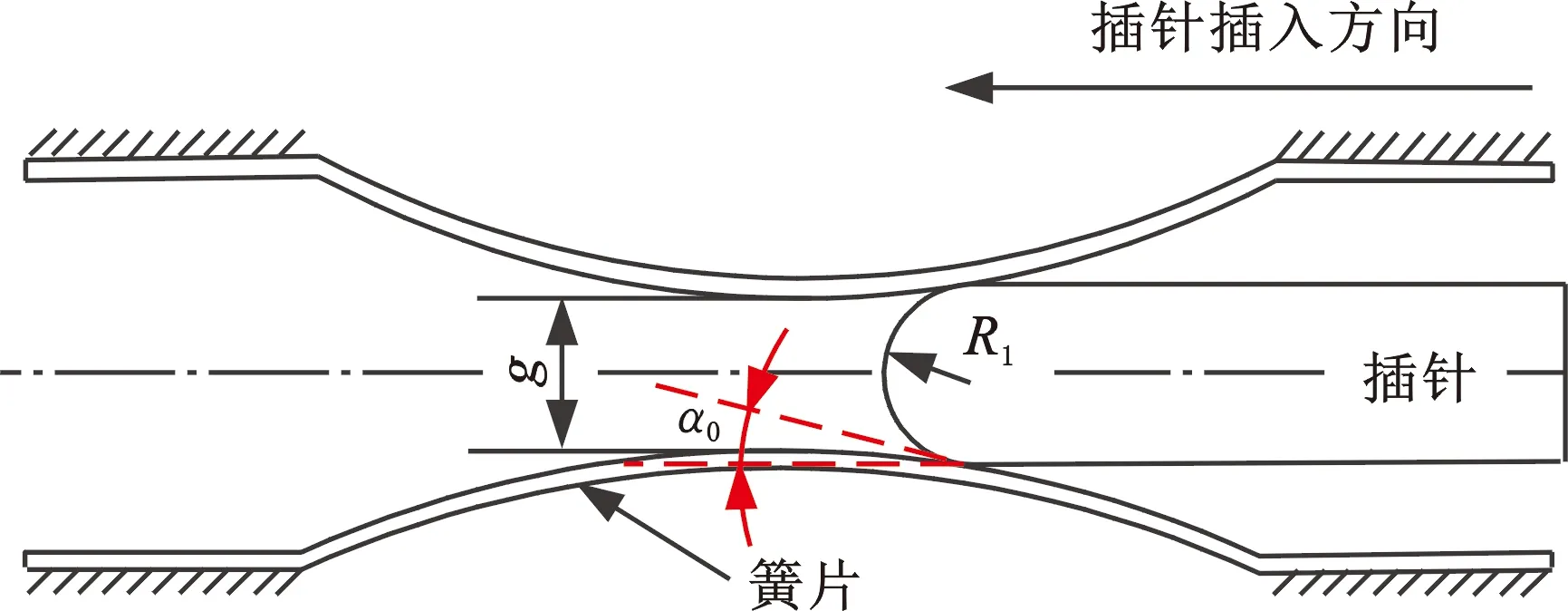

图1所示为冠簧式接触件,包括插针、冠簧和插孔底座,冠簧安装在插孔底座凹槽内,插针端部半球体与冠簧簧片接触。插针与簧片的受力模型如图2a所示,则有

Fi=Fsinα+Tcosα

(1)

又因为T=μF,则

Fi=Fcosα(μ+tanα)

(2)

式中,Fi为插入力;F为接触压力(单根簧片);T为切向摩擦力;α为接触切向角;μ为摩擦因数。

图1 冠簧式接触件Fig.1 Crown spring contact

(a)插针与簧片受力模型 (b)挠度模型图2 接触件受力简图Fig.2 Contact force diagram

如图2b所示,插针与簧片接触点由A至B产生挠度ε,其中接触点A切向角(即初始接触切向角)为α0,接触点B切向角为α,则有

ε=R1(cosα-cosα0)

(3)

将式(3)作变换再代入式(2)可得

Fi=F(μ+tanα)(ε/R1+cosα0)

(4)

式中,R1为插针端部圆弧半径。

当插针完全插入后(即α=0°),由式(4)可得Fi=Fμ(ε/R1+cosα0),若此时接触件结构及材料参数一定(即μ、ε已知),则接触压力F与插入力Fi成正相关。在工程实际中,接触件接触压力测量困难,故经常通过测量插拔力来间接判断接触压力,并将插拔力作为性能指标。但直接影响接触电阻大小的是接触压力与接触面积,因此需进一步分析接触压力与接触电阻的关系。

1.2 接触件电接触性能分析

随着接触压力的增大,接触件电接触面积也随之增大,接触电阻随之减小,工程上计算接触电阻的经验公式为[15]

R=K(0.102F′)-m

(5)

式中,R为接触电阻,mΩ;F′为广义接触压力,N;K为与接触材料、表面状况等有关的系数,其值由实验确定;m为与接触形式、压力范围和实际接触点的数目等因素有关的指数,在压力较小的范围内,点接触取m=0.5,线接触取m=0.5~0.8,面接触取m=1。

对于本文研究的冠簧式接触件,此处取K=1.04[2],插针与簧片接触设为面接触,取m=1。如图3所示,接触电阻与接触压力成反比例关系。为提高电钻杆传输效率,接触件的接触电阻越小越好,但当接触压力达到一定值后,随着接触压力继续增大,其接触电阻值的减小量很小,电钻杆传输效率的提高幅度不大;接触压力过大反而会加剧接触件的磨损、屈服甚至失稳等风险,从而导致电钻杆的可靠性降低且寿命缩短。

图3 接触压力与接触电阻关系Fig.3 Relationship between contact pressure and contact resistance

依据文献[2]中电钻柱电能损耗分析,为保证功率损失占比低于19.6%,建议冠簧与插针接触电阻应小于0.2 mΩ,由于冠簧有13根并联的簧片,则单根簧片接触电阻应小于2.6 mΩ,单根簧片接触压力需大于5 N。

2 单双簧片力学特性与接触性能分析

为了便于研究接触件的接触压力、挠度、插入力等的相互作用关系,将接触件简化为单双簧片进行研究。

2.1 单簧片中心接触压力与挠度关系

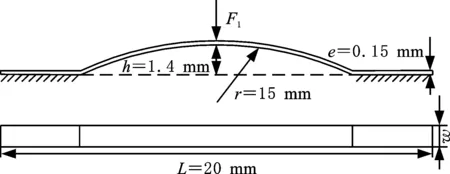

以图4所示的单簧片为研究对象,图中,w为簧片宽度,r为簧片弧形半径,e为簧片厚度,h为中心高度,L为簧片长度,簧片材料参数见表1。簧片两端固定,在簧片中心施加集中压力F1(其数值等于簧片中心接触压力F)。

图4 单簧片几何模型Fig.4 Single reed geometry model

表1 冠簧式接触件材料参数Tab.1 Crown spring contact material parameters

通过静力学有限元仿真分析得到不同宽度w下簧片中心集中压力F1与挠度ε的关系,如图5所示。簧片集中压力随挠度增大而逐渐增大,但增大的幅度逐渐减小,当挠度达到一定值后,集中压力趋于稳定;在不同簧片宽度下,集中压力趋于稳定所对应的挠度值基本相同,约为0.14 mm;当挠度一定时,簧片的宽度越大,其集中压力越大。此外,通过计算可知,该仿真结果与实验结果[4]的误差在6.3%以内。

图5 簧片挠度与集中压力关系Fig.5 Relationship between deflection of reed and concentrated pressure

2.2 双簧片力学特性与接触性能分析

图6所示为双簧片插入模型,取图4中宽度w=1.5 mm的单簧片对称布置,双簧片中心间距g=2.15 mm,插针直径2R1=2.45 mm,前端为半球体,插针与簧片初始接触切向角α0=13°。采用静力学有限元仿真分析,插针及簧片材料属性见表1,簧片两端固定,设置插针与簧片面与面接触,摩擦因数设为0.12[3],插针轴向插入3.5 mm。

图6 双簧片插入模型Fig.6 Double reed insertion model

图7 接触特性与插入深度关系Fig.7 Relationship between contact characteristics and insertion depth

如图7所示,随着插针插入,接触切向角α减小,插针端部对簧片施加接触压力迫使簧片产生挠度,接触压力、挠度均增大。插针插入深度H=2.3 mm时,插针端部半球体与圆柱体相交,导致各参数出现拐点,而后趋于稳定。

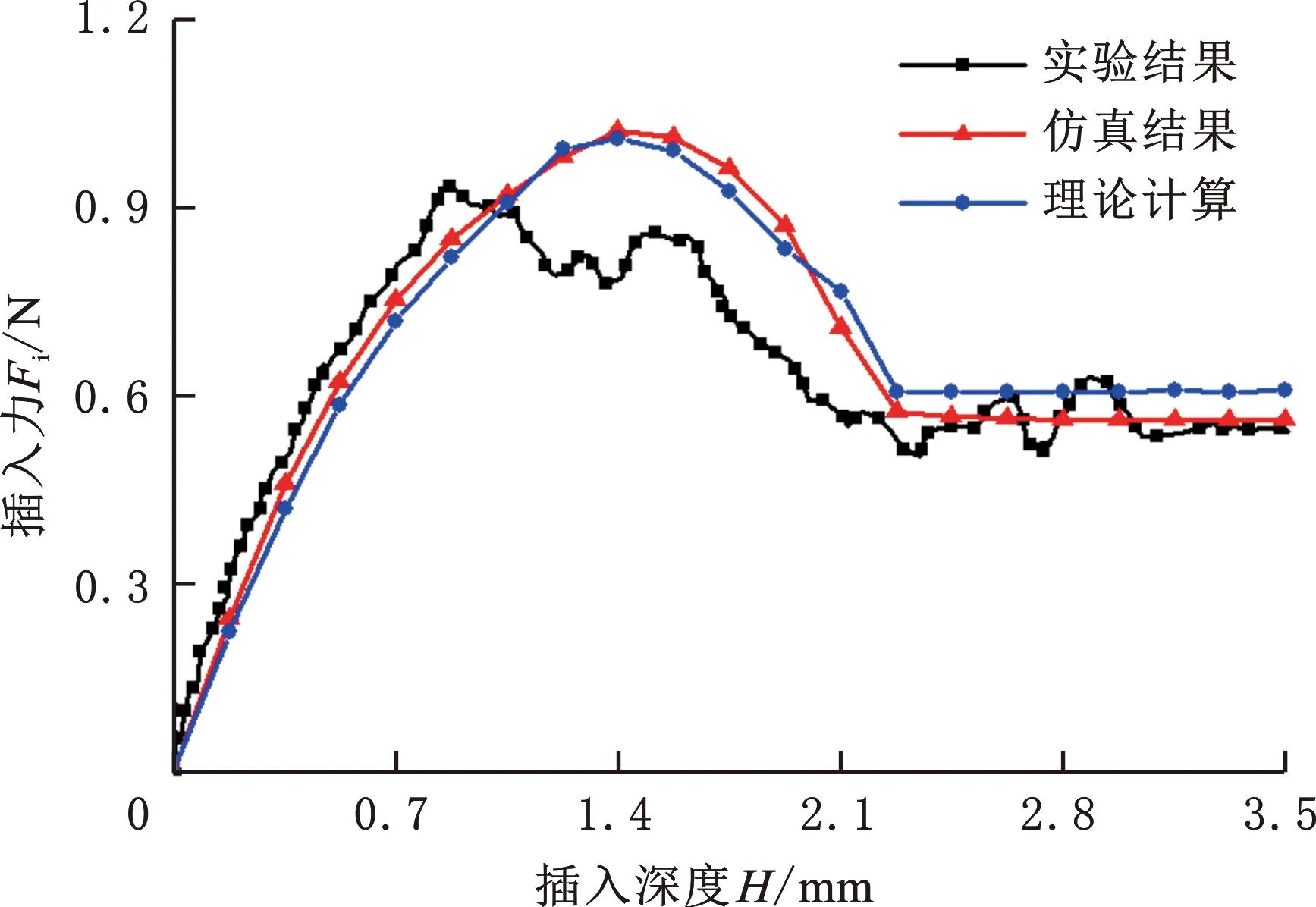

将图7中接触切向角α(其中α0=13°)、接触压力F、挠度ε、插针半径R1=1.225 mm代入式(4),可通过理论计算得到插入力随插针插入深度的变化规律,并通过仿真分析直接输出插入力Fi与插针插入深度H的关系,如图8所示。

图8 插入力与插入深度关系Fig.8 Relationship between insertion force and insertion depth

由图8可以看出,插入力随着插针插入而逐渐增大,当插入深度H=1.5 mm时,插针端部半球体与簧片接触,接触切向角α=6.4°,插入力达到最大值,簧片沿插入方向变形,如图9a所示,其中U为整根簧片的变形量。当插入深度H在1.5~2.3 mm范围内变化时,接触切向角α继续减小,tanα减小,接触压力增幅减小,插入力随之减小。当插入深度H=2.3 mm时,接触切向角α=0°,插针圆柱体与簧片中心接触,此时簧片中间变形量(即挠度)达到最大值为0.15 mm,簧片接触区域在轴线方向上为直线,如图9b所示。当插入深度H>2.3 mm时,插入力趋于稳定。此外,插入力仿真结果及理论计算结果与实验结果[3]变化规律相似。

(a)H=1.5 mm (b)H=2.3 mm图9 簧片的变形云图Fig.9 Deformation cloud diagram of reed

3 大变温工况下接触件力学特性与接触性能分析

在电钻杆实际工作中,随着井深不断增加,接触件工作环境温度会不断升高,甚至达到150 ℃以上。接触件因温升发生热膨胀,接触件受约束会产生热应力,使其内应力急剧增大,从而造成簧片屈服甚至断裂,导致接触失效。大变温工况下,冠簧与插孔底座的轴向装配间隙会影响边界约束条件,接触件的力学特性与接触特性将会发生改变,因此需对大变温工况下不同装配间隙的冠簧式接触件进行力学特性与接触性能分析。

3.1 接触件有限元模型建立

3.1.1结构参数

电钻杆用冠簧式接触件的关键参数为:冠簧两端外径5.1 mm,喉径3.6 mm,长度6.0 mm,厚度0.2 mm,簧片根数13;插针直径4.0 mm;插孔底座内凹槽直径5.1 mm;轴向装配间隙0.2 mm(即凹槽长度6.2 mm)。

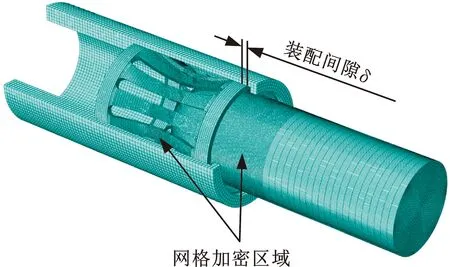

3.1.2边界条件及网格

对冠簧式接触件进行热力耦合有限元仿真分析,材料参数见表1,将求解过程设置为两个分析步(即插入分析步step1和温升分析步step2),并在仿真操作中开启大变形选项。对接触件进行接触定义,冠簧两端部与插孔底座凹槽端部设置为硬接触,冠簧外环面和插孔底座凹槽内部设置为切向摩擦接触,摩擦因数为0.2,插针头部半球面和圆柱体表面与冠簧内表面设置为切向摩擦接触,摩擦因数为0.12。对接触件设置边界条件,在初始分析步中定义插孔底座底部完全固定约束;在step1中定义接触件温度为25 ℃,设置插针插入深度由0逐步增大至3.5 mm;在step2中定义插针插入深度为3.5 mm,设置接触件温度由25 ℃逐步升高至150 ℃。

为保证计算精度与收敛性,需控制网格尺寸,并对冠簧与插针接触区域网格划分进行细化。接触件采用C3D8R网格(即八节点六面体线性减缩积分单元),图10所示为网格划分后的冠簧式接触件有限元模型。

图10 冠簧式接触件有限元模型Fig.10 Finite element model of crown spring contact

3.1.3模型验证

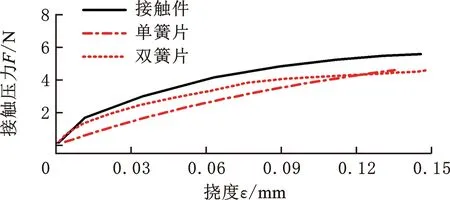

在单双簧片有限元仿真分析中,通过与实验结果作对比,可验证单双簧片模型的可靠性。为研究接触件有限元模型的正确性,本文与单双簧片模型的计算结果作对比,簧片挠度ε与接触压力F、插入力Fi与插针插入深度H的关系见图11。单双簧片和接触件的接触压力均随挠度增大而增大,双簧片和接触件受到的插入力均随插入深度增大而先增大后减小最后趋于稳定,说明该有限元分析方法适用于接触件模型(多簧片组合),从而验证了接触件有限元模型的可行性。

(a)挠度与接触压力

3.2 不同装配间隙下接触件性能

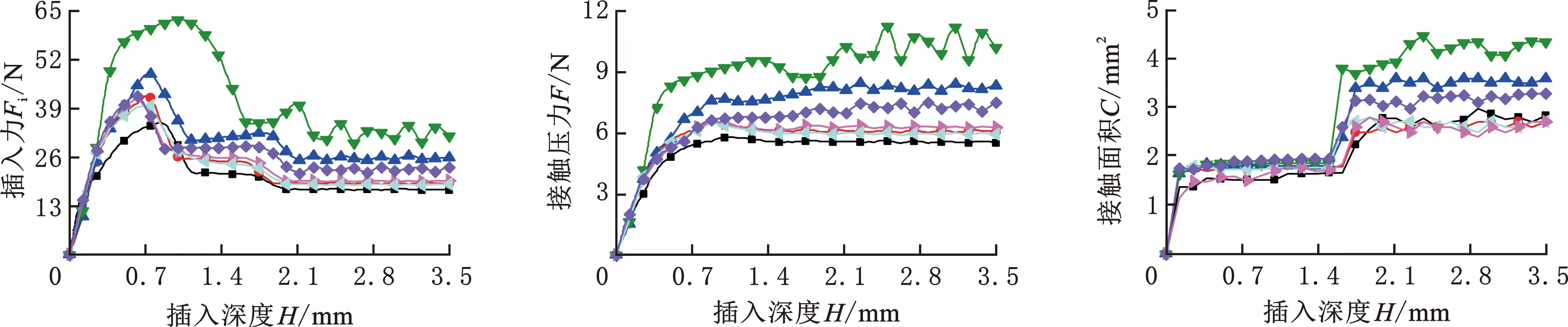

基于接触件热力耦合有限元计算模型,改变接触件轴向装配间隙δ,仿真计算得到常温下,随着插针插入,插入力Fi、接触压力F以及插针与冠簧接触面积C的变化规律,如图12所示。

(a)插入力 (b)接触压力 (c)接触面积

当插针插入深度为0~0.7 mm时,插针端部半球体与冠簧接触,插入力、接触压力以及接触面积随插针插入深度增大而迅速增大。当插针插入深度约为0.7 mm时,此时插入力达到峰值,同时由仿真软件可得冠簧放松端发生了约为0.058 mm的轴向位移,则装配间隙δ为0.02 mm和0.05 mm的接触件的放松端部将抵达插孔底座凹槽端部,此时冠簧两端均被约束。当插入深度为0.7~2.1 mm时,插入力减小,接触面积增大。当装配间隙δ≥0.07 mm且插入深度达到2.1 mm时,插针圆柱体与簧片中心接触,此时冠簧放松端会发生约为0.07 mm的轴向位移,接触面积趋于稳定且为最大值。当插针插入深度大于2.1 mm时,装配间隙δ<0.07 mm的接触件由于两端受到约束,导致簧片发生失稳,插入力、接触压力、接触面积均产生波动,且装配间隙越小,波动幅度越大。

综上所述,在插针插入过程中,接触件装配间隙小于插针完全插入后冠簧放松端的轴向位移0.07 mm(即0.02 mm≤δ<0.07 mm)时,装配间隙越小,插入力、接触压力及接触面积越大,但由于接触件受两端约束,导致簧片易失稳,且变形过大会引起屈曲;接触件装配间隙大于或等于插针插入后冠簧放松端的轴向位移0.07 mm(即0.07 mm≤δ≤0.2 mm)时,接触件表现出相近且稳定的力学性能。

3.3 大变温工况下不同装配间隙接触件的接触性能

基于接触件热力耦合有限元计算模型,仿真分析了插针完全插入后,当温度由25 ℃升高至150 ℃时接触压力F与接触面积C的变化规律,如图13所示。

(a)接触压力

由图13可知,温升导致接触件发生热膨胀,冠簧放松端产生较大的轴向位移,但径向位移极小。这使得冠簧两端距离增大,而挠度值基本不变,因此温升引起簧片中心受力减小,插针与冠簧接触压力和接触面积也减小,电接触性能降低。当装配间隙为0.07 mm≤δ≤0.2 mm时,冠簧放松端无挤压变形,无热应力产生,接触压力和接触面积随温度变化的减小幅度较小;当装配间隙为0.02 mm≤δ<0.07 mm时,由于冠簧两端受约束,热膨胀导致接触件产生热应力,当温度达到某一值时,簧片的内应力急剧增大导致发生屈曲,其接触面积迅速减小,接触压力减小的幅度也较大。

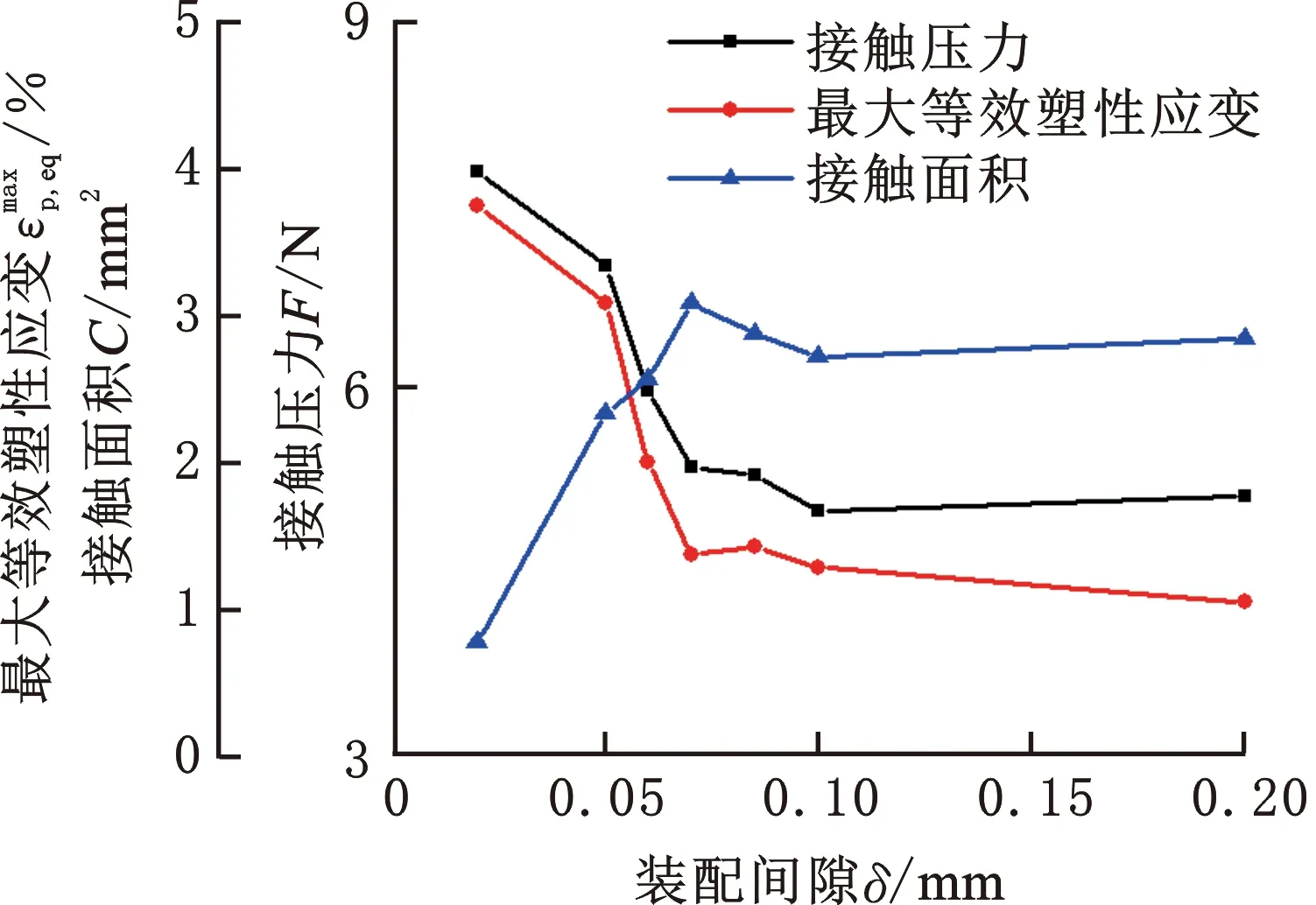

在150 ℃工况条件下,本文研究了不同装配间隙下接触件的接触性能,如图14所示。可以看出,接触压力、最大等效塑性应变均随着装配间隙的增大而减小;接触面积在装配间隙为0.07 mm时达到峰值,且此时接触压力大于5 N,满足最小接触压力值的条件。

图14 不同装配间隙下接触件接触性能Fig.14 Contact performance of contacts under different assembly gaps

综上所述,当冠簧式接触件的装配间隙为0.07 mm≤δ≤0.2 mm时,在大变温工况下所表现出的力学性能与接触性能较好。考虑钻井过程中振动对接触件的影响,可知插针完全插入后所剩余的装配间隙越小越好,且需满足接触电阻对接触压力的要求(接触压力大于5 N),则该冠簧式接触件最优装配间隙为δ=0.07 mm。

4 结论

(1)开展了接触件力学特性理论分析,建立了接触压力与插入力的关系表达式;利用接触电阻经验公式,结合电钻柱电传输结构及工况,同时考虑电传输效率,确定了电钻杆用冠簧式接触件中单根簧片接触电阻及接触压力的取值范围。

(2)研究了单簧片、双簧片和电钻杆用冠簧式接触件的力学特性与接触特性,得出了接触压力与挠度以及插入力与插入深度的变化规律:接触压力随挠度增大而增大,增幅逐渐减小,插入力随着插针插入先增大后减小最后趋于稳定。

(3)开展了装配间隙及温升对接触件的接触压力和接触面积的影响分析,研究发现温升会导致接触件的接触压力、接触面积减小,降低电接触性能,当装配间隙为0.07 mm≤δ≤0.2 mm(装配间隙大于或等于插针完全插入后冠簧端部轴向位移)时对电接触性能的影响程度较小。

(4)通过研究150 ℃下接触件的接触压力、接触面积和最大等效塑性应变,得到冠簧式接触件的最优装配间隙为0.07 mm。