参数对均匀微滴打印多尺寸锡焊料凸点阵列的影响

2021-10-20黎映相齐乐华豆毅博

高 昆 黎映相 齐乐华 吴 浪 周 怡 豆毅博 罗 俊

1.空军航空维修技术学院湖南省飞机维修工程技术中心,长沙,410240 2.长沙湘计海盾科技有限公司,长沙,4101003.西北工业大学机电学院,西安,710129

0 引言

航空、航天装备(如雷达及可视头盔等[1])中的先进电子模块大多采用了高密度3D封装工艺,即层层堆叠的功能组件管脚通过均匀锡凸点阵列连接起来,以缩短数据传输路径、提高芯片运行速度、增强连接可靠性[2]。保证3D封装质量的关键工艺[3]是在多叠层芯片之间制备高度一致、定位准确的锡焊料凸点阵列。由于航空、航天装备使用的3D封装模块具有精度高、规格多、批量少等特点,使得其受损后的快速维修是一个技术难点[4]。现有的蒸发沉积法、钉头法、模板印刷法、电镀法[2]等凸点阵列批量制备方法易产生凸点尺寸不均、位置不准确、工序复杂等不足,而激光锡焊工艺[5]制备的焊点存在锡球直径大、长距离喷射落点不稳、激光易烧蚀芯片等问题,都难以适用于军用堆叠电子模块中3D微器件的快速封装与维修。

均匀金属微滴喷射可直接产生均匀焊球[6],是多叠层芯片焊球阵列快速修复的理想技术,在均匀等径微小金属球制备、微电路打印与封装、微米级金属件打印、微小薄壁金属件打印中有广阔的应用前景[7]。该技术按工作原理可分为连续式喷射(continuous ink jet,CIJ)和按需式喷射(drop-on-demand,DoD)。CIJ技术通过离散层流射流来实现均匀液滴的快速产生,喷射锡微滴具有频率高、飞行速度快等优点,但不易对单颗微滴的飞行过程和沉积位置进行控制,多用于造粒[8]。DoD技术通过气压、应力波、压电等驱动方式实现焊球可控打印,其中,压电脉冲驱动装置结构简单、工作稳定,得到了较为广泛的应用。美国MicroFab公司[9]、IBM公司[10]等已开发出商业化的压电驱动锡微滴喷射装置,打印速度可达每秒200颗,但通过料腔、喷嘴与压电驱动器集成的方式来实现不同尺寸焊球阵列快速打印的代价极高。我国多所高校[11-14]相继开展了锡微滴喷射技术研究,其中,西北工业大学深入研究微滴喷射、飞行、沉积等理论与关键技术,自主开发了多套适应于不同领域的金属微滴喷射装置,成功实现了微小电感线圈打印[6]、金手指引线快速钎焊[15]、立体电路打印[13]、锡铅焊料金属凸点制备[16]等。将该技术应用于多种尺寸凸点阵列的快速制备,可为航空高附加值芯片的凸点阵列快速修复提供可行方法。

本文提出锡焊料凸点阵列直接打印方法,利用西北工业大学研发的均匀金属微滴3D打印装备开展试验研究,通过分析打印凸点质量的影响因素,探明多尺寸焊料凸点阵列的单喷嘴直接打印关键技术,为压电驱动焊料微滴按需式喷射技术在航空高价值电子模块3D封装快速修复中的应用奠定基础。

1 多尺寸凸点直接打印方法及质量影响因素分析

1.1 多尺寸凸点直接打印方法

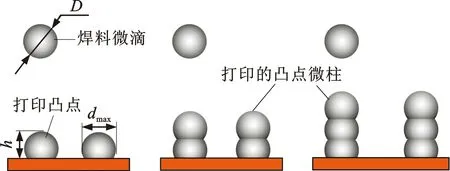

决定焊料凸点大小的主要因素是喷孔直径,而设置多规格的喷头分别打印不同尺寸规格的凸点阵列,不仅增加了设备成本,也会在更换喷头时降低凸点打印定位精度和柔性打印能力。为此,本文提出了面向3D封装立体互连的多尺寸凸点阵列的单喷头直接打印方法:以单颗微滴为基本单元,根据凸点尺寸要求,在需要的位置上进行单颗或多颗微滴的连续沉积(图1a);再利用“加热重熔”方法使多颗沉积微滴团聚形成等质量、等高度的凸点,从而实现多尺寸凸点制备(图1b)。图中,D为微滴直径,h为打印凸点高度,dmax为打印凸点最大处直径,h1、h2、h3为重熔凸点高度。该方法可避免喷头更换,提高打印效率。

(a)单颗或多颗微滴直接打印

1.2 影响凸点打印位置精度的因素

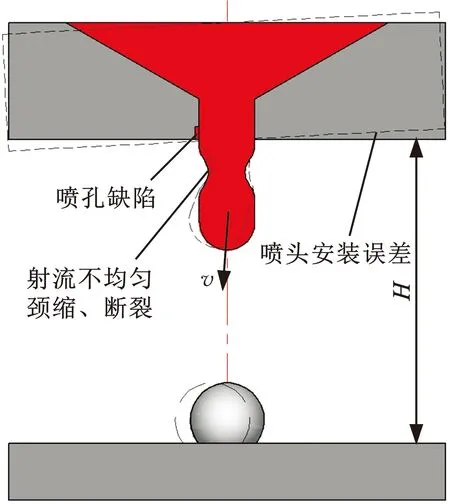

精确控制焊料微滴沉积位置是实现3D封装凸点阵列中微小焊球打印工艺的关键[3],也是多尺寸凸点直接打印的前提。如图2所示,焊滴喷射的初速度v方向与基板之间的垂直偏差是导致凸点打印位置出现偏差的主要原因[6]。喷射参数对射流颈缩和断裂的均匀性影响[8,14],喷头位置安装偏斜、喷孔内壁附着的杂质或内部的缺陷等各种因素,都会使焊料微滴的初速度方向发生随机性偏斜。由此可知,沉积距离H越大,凸点位置精度就越差。

图2 凸点打印位置精度的影响因素示意图Fig.2 Illustration of factors influencing bump printing position accuracy

1.3 影响打印凸点高度一致性(标准差)的因素

单颗焊料液滴在基板上沉积所形成的凸点高度主要由焊料微滴的体积决定,其轮廓形貌取决于沉积基材润湿角、微滴凝固速率等多种因素[8]。在相同工艺条件下,由单微滴形成的凸点的高度一致性(即高度标准差σ)主要来源于各种随机因素导致一批微滴凝固而产生的速率误差。另外,由多焊料微滴叠加形成的凸点的等效大微滴直径虽然可以利用质量守恒定律获得,但是影响凸点高度的因素较多,且多颗微滴所形成凸点的高度标准差将远超过单颗微滴所形成凸点的高度标准差。因此,多颗微滴堆栈凸点不能直接用于3D封装凸点阵列,可通过加热重熔方法来整形凸点形貌、控制高度误差。

综上所述,在焊料微滴按需式喷射和沉积凝固过程中,影响凸点打印位置精度和高度标准差的因素较多,难以仅由理论分析获得,需通过试验验证多尺寸凸点直接打印制备的可行性。

2 多尺寸凸点打印试验装置与方法

2.1 试验装置

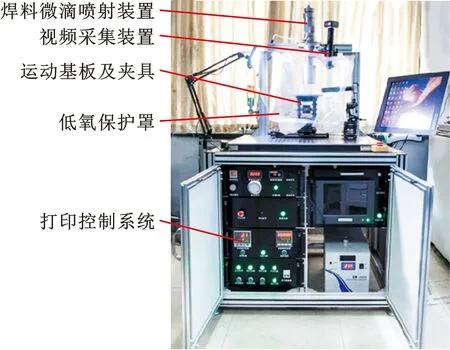

为将多尺寸凸点直接打印技术应用于实际封装中,试验采用西北工业大学开发的均匀锡焊微滴3D打印设备,如图3所示。设备主要由焊料微滴喷射装置、运动基板及夹具、视频采集装置、低氧保护罩和打印控制系统等构成。其中,焊料微滴喷射装置用于加热锡焊料、产生可控压电激振,以实现锡焊微滴喷射。加温范围为0~400 ℃,精度为±5 ℃;运动基板及夹具用于沉积位置变化运动的驱动,夹具用于放置所需封装器件,其直线位移精度为±3 μm/100 mm;低氧保护罩用于抑制高温焊滴氧化;视频采集装置用于喷嘴对准所需打印位置,精度为±5 μm;打印控制系统用于激振参数设置和打印程序控制,打印速度为每秒20颗。

图3 均匀锡焊微滴3D打印设备Fig.3 Uniform tin solder droplet 3D printing equipment

2.2 试验材料

试验焊料为Sn-Pb合金(其中Sn的质量分数为63%),沉积板材材料为紫铜,试验前先用W28(1)金相砂纸打磨处理焊丝和铜板以去除表面氧化层,后用无水酒精擦拭去尘。试验喷嘴材料为陶瓷,喷嘴直径为300 μm。

2.3 试验与检测方法

试验首先获取较高落点位置精度的打印参数,然后采用单因素试验法优选单颗和多颗焊料凸点高度一致性较好(标准差较小)的打印参数,最后验证“加热重熔”控制高度误差方法的可行性。所检测的焊料凸点尺寸为高度h和最大处直径dmax,其数值为30个凸点的平均值。采用尼康工具显微镜(Nikon,MM400)对凝固后的凸点几何形状进行观察和测量,精度可达到0.8 μm。

3 试验结果与讨论

在电子封装中,凸点高度及其一致性(标准差)对封装质量的影响最大,因此本文主要讨论凸点高度及其标准差。

3.1 打印参数对凸点位置精度的影响

3.1.1喷射参数对沉积位置精度的影响

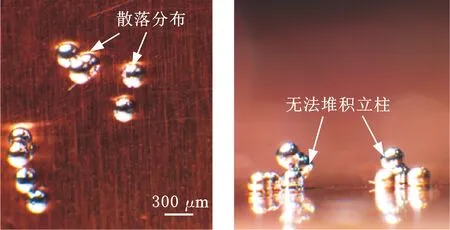

在焊料温度为300 ℃、沉积距离为10 mm的条件下,连续喷射若干锡焊滴,统计喷射和沉积情况,将获得的压电脉冲信号参数(即喷射参数)与喷射沉积现象进行统计并列于表1。12组参数的试验结果可以归纳为如下三类喷射与沉积现象:无液滴、落点发散的多颗液滴和形成偏斜立柱的单颗液滴,如图 4所示。

表1 液滴喷射试验的喷射沉积现象统计表Tab.1 Statistical table of ejection deposition phenomena in droplet ejection test

(a)散落的液滴俯视图 (b)散落的液滴侧视图

依据表1和图4,喷射参数可分为如下三类:①不能产生液滴的喷射参数。1~3组喷射参数均不产生液滴,其原因是在1~3组脉冲信号驱动下,激振杆受激所产生的微小位移不足以使锡焊滴突破喷嘴孔处的流体表面张力,因而无法形成液滴。②产生多颗且落点发散液滴的喷射参数。5、6、8、9、11和12组喷射参数均产生大小不同、落点分散的多颗锡焊滴,其原因是,脉冲信号幅值增大后可将较多的金属流体挤压出喷孔形成柱状射流,此时射流发生不规则的颈缩、断裂,生成了尺寸不同、初速度不一致的球形液滴,液滴分布散落而无法形成立柱(图 4a和图4b)。③产生单颗较为均匀焊料微滴的喷射参数。4和7组喷射脉冲信号下,金属熔液在振动杆积压的作用下突破孔口表面张力形成射流后,当杆回缩时会在孔口处形成一定的负压使射流颈缩、断裂,此时射流的颈缩和断裂较为稳定,不仅可产生单颗均匀的微滴,其打印位置精度也能得到提高,从而可获得有一定倾斜的一维立柱(图 4c)。通过逐步修正第4组的喷射参数,可以发现:当激振脉冲信号幅值为626 mV、脉宽为330 μs时,形成了较为笔直的立柱(图 4d),这说明调整喷射参数可以实现微滴沉积位置误差的控制。

3.1.2喷射沉积距离对凸点位置精度的影响

采用修正后的喷射参数,不同沉积距离H条件下打印凸点的位置误差的统计情况如图5所示。当凸点x向间距Lx的理论设定值为800 μm时,由图5可以看出,随着喷射沉积距离H的增大,实际凸点x向间距Lx在总体趋势上增大,特别是H增大至30 mm时,Lx的标准差σ(Lx)显著增大。当沉积距离H≤20 mm时,x向间距的标准差σ(Lx)不超过18 μm,且经计算可知,喷射形成焊料微滴x向实际落点间距的误差平均值(即落点位置精度)不超过±5 μm,这说明实际落点受到射流颈缩和断裂等行为以及喷孔表面微观形貌等多种随机因素的影响,实际落点以理论落点为中心随机散布;当喷射沉积距离H≥30 mm时,落点位置精度急剧降低。航空高密度堆叠倒装芯片器件的高度一般不超过10 mm,本试验条件下,当沉积距离不超过20 mm时,打印位置精度能满足绝大多数3D封装的需求。

(a)设定的测量间距

3.2 打印参数对单颗焊料凸点高度的影响

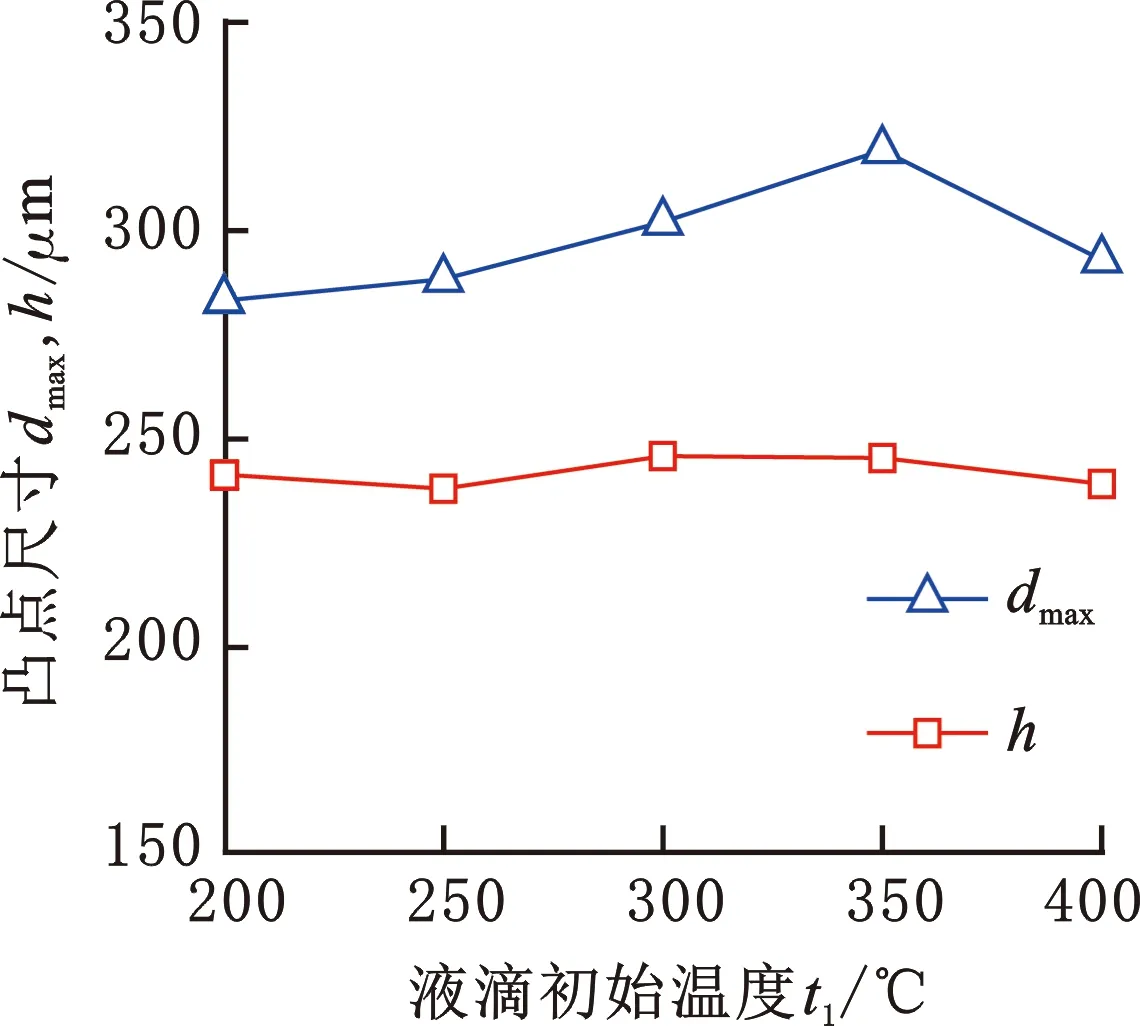

3.2.1液滴初始温度对凸点尺寸的影响

图6所示为脉冲信号幅值626 mV、脉宽330 μs,沉积距离H=10 mm,沉积基板温度t2=50 ℃时,改变液滴初始温度t1,对30个沉积凸点的最大直径dmax和高度h进行测量所获得的平均尺寸统计结果。由图 6a可知,随初始液滴温度t1的升高,凸点最大直径先增大后减小且在350 ℃时达到最大值,而凸点高度的变化不明显。由图6b可知,当t1=300 ℃时,凸点高度和最大直径的标准差σ均达到最小值,说明此温度下凸点尺寸一致性最好。

(a)液滴初始温度与凸点最大直径和高度的关系

对比图6中焊料凸点高度和最大直径的标准差发现,在整个试验温度范围内,凸点高度标准差均小于凸点最大直径的标准差,说明打印的凸点高度的稳定性要优于凸点最大直径的稳定性。在实际电子封装中,凸点用于连接电路板与芯片,为保证可靠连接,对凸点高度一致性的要求高于对凸点最大直径一致性的要求,而本试验结果正好符合此要求。

3.2.2基板温度对凸点尺寸的影响

图7所示为脉冲信号幅值626 mV、脉宽330 μs,沉积距离H=10 mm,液滴初始温度t1=300 ℃时,改变基板温度t2,对30个沉积凸点的最大直径和高度进行测量所获得的平均尺寸统计结果。由图7a可知,随着基板温度t2的升高,凸点最大直径逐渐减小,而凸点高度呈不规则起伏,说明凸点形貌随着基板温度t2的升高呈现出细高形状,当t2升高到130 ℃时凸点形貌变化不大。由图7b可知,凸点高度和最大直径的标准差随基板温度t2的升高先减小后增大,但两个最佳温度不同,基板温度t2分别为110 ℃和130 ℃时,凸点高度和最大直径的标准差分别达到最小值,其中高度标准差不超过6 μm;随后继续升温,凸点高度和最大直径的标准差随之增大。研究发现,当继续升温至170 ℃时会发生弹跳现象,从而无法稳定沉积得到凸点。

(a)基板温度与凸点最大直径和高度的关系

由图7可知,直接打印凸点阵列时,当基板温度t2较低时,液滴在铺展过程中快速凝固,因而焊料凸点的最大直径大、高度低。随着基板温度t2的升高,焊料微滴在基板上充分经历铺展、振荡、凝固等过程,其凝固行为较为稳定,易获得较高稳定性的形貌。凸点尺寸差异是由于基板表面粗糙度不均匀、基板与加热炉间的接触热阻不均匀等若干随机影响因素造成每个凸点微滴的凝固速率不相同所致。凸点高度和最大直径的标准差分别在110 ℃和130 ℃达到最小值,这说明在110~130 ℃之间可能存在某个温度使得直接打印凸点可获得较高稳定性的轮廓形貌。依据本试验设备的打印速度(每秒20颗),芯片处于该温度范围内的时间较短,因此不会对芯片性能产生影响。

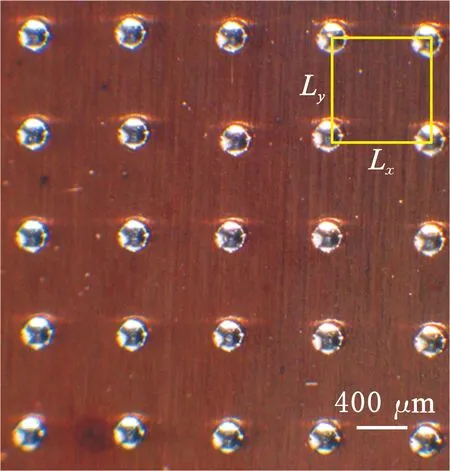

图 8所示为脉冲信号幅值626 mV、脉宽330 μs、液滴初始温度t1=300 ℃,基板温度t2=130 ℃时,打印得到的单颗焊料凸点阵列结果,可以看出,凸点的最大直径和高度均匀。

图8 焊料初始液滴温度为300 ℃,基板温度为130 ℃时打印的焊料凸点阵列Fig.8 Array of solder bumps printed at an initial solder droplet temperature of 300 ℃ and a substrate temperature of 130 ℃

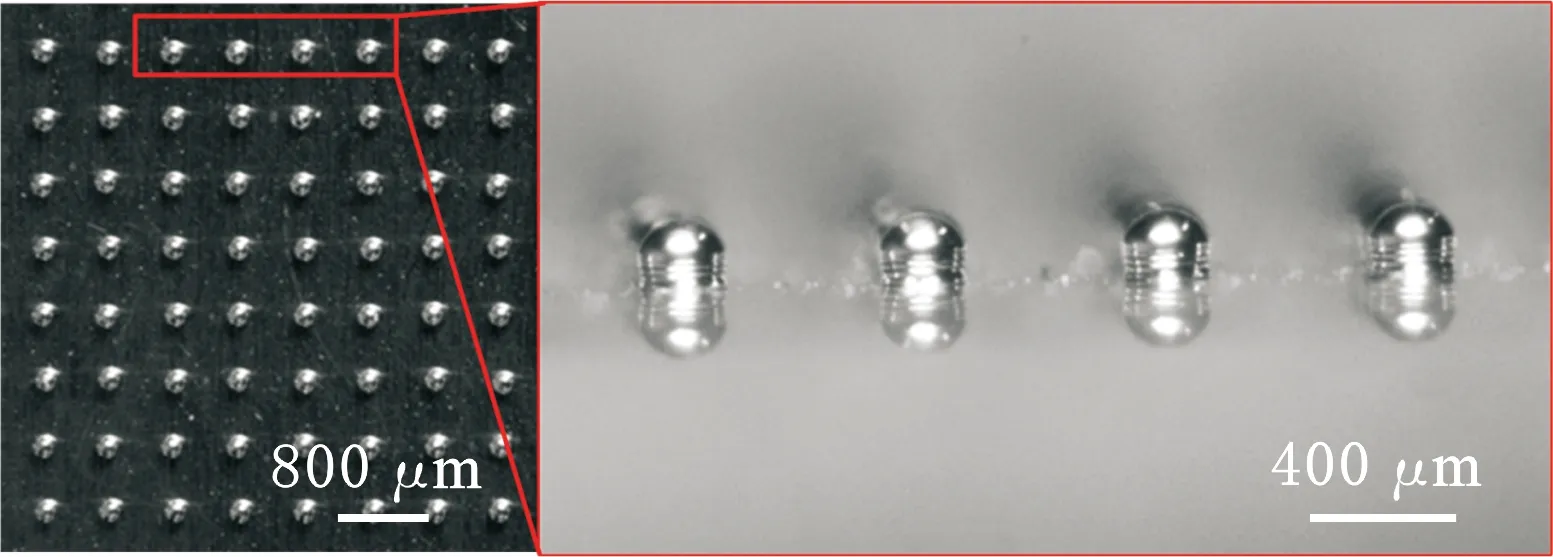

3.3 加热重熔对多颗微滴凸点形貌及高度的影响

3.3.1打印凸点加热重熔前后尺寸和形貌对比

在喷射参数为幅值626 mV、脉宽330 μs,沉积距离H=10 mm,液滴初始温度t1=300 ℃,基板温度t2=110 ℃条件下直接打印获得凸点后,加热基板至260 ℃,保温5 min,通过重熔微滴来调整微滴形貌。图9所示为加热重熔凸点前后的尺寸和形貌,可以看出,直接打印得到的单颗微滴凸点改变了形貌,从底部窄、上部宽的“灯泡”状变成了底部宽、上部窄的“冠帽”形状;多颗焊料微滴立柱重熔为尺寸较大的凸点,不同堆叠颗粒数的微柱重熔形成了高度不同的凸点。

(a)凸点加热重熔后的尺寸

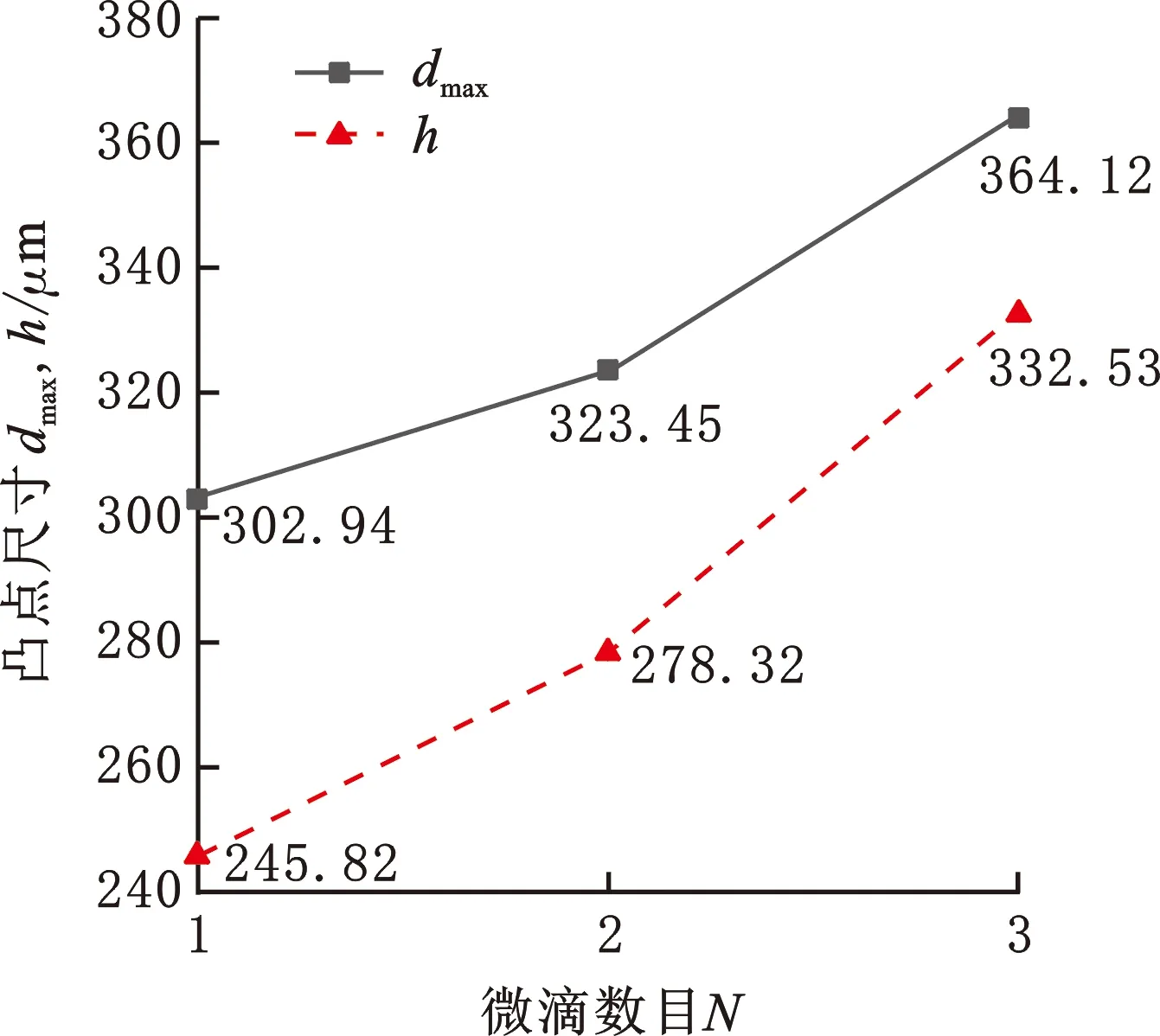

由图9可以看出,直接打印的单颗微滴凸点为“灯泡”状形貌,其原因是,在碰撞铺展阶段,高温焊料微滴的底部金属与基板接触线会发生局部快速凝固,使得凝固角大于90°。逐渐加热到熔点后,锡焊料进一步润湿紫铜基板,使接触角变小,导致根部变大形成“冠帽”形状。重熔微滴高度和最大直径随着颗粒数目的增加而增大,本文通过单喷嘴直接打印和加热重熔法制备了高度均值约为246 μm、278 μm、333 μm三种尺寸规格的凸点。

3.3.2加热重熔前后的凸点高度一致性对比

图 10所示为重熔前后的凸点高度标准差对比统计,可以看出,打印凸点重熔后高度一致性得到了显著提高,高度标准差不超过10.42 μm,其中,单颗微滴凸点高度的标准差仅减小了3.5%;当微滴数目为2和3时,打印凸点高度的标准差分别减小了81.4%和86.7%。

图10 加热重熔前后凸点标准差对比Fig.10 Comparison of bump standard deviation of before and after heating and remelting

4 结论

(1)开发的压电式均匀锡焊微滴3D打印装置精度高、稳定性好,在喷射参数为幅值626 mV、脉宽330 μs,液滴初始温度300 ℃,基板温度110 ℃,沉积距离10 mm的条件下,可打印出高度标准差不超过6 μm、落点位置误差不超过±5 μm的焊料凸点阵列。

(2)采用单喷嘴的按需式喷射沉积方法实现了三种不同尺寸焊滴阵列的直接打印,重熔后的凸点呈现“冠帽”形状,高度标准差不超过10.42 μm,符合高价值芯片的小批3D封装和单件修复需求。

(3)多颗焊滴堆栈和加热重熔的方法可降低喷射、沉积、冷却凝固过程各种随机因素对凸点高度一致性的影响,但重熔后的凸点高度标准差随微滴数目的增加而增大,因此需限制堆积沉积的微滴数量。