面向软体机器人的嵌入式3D打印聚二甲基硅氧烷材料实验研究

2021-10-20马恺骐金国庆

张 伟 马恺骐 金国庆

1.苏州大学机电工程学院,苏州,2150212.苏州大学机器人与微系统研究中心,苏州,215021

0 引言

近年来,软体机器人因高灵活性和安全性等优点而被广泛应用于工业生产、复杂环境探索和医疗康复等领域[1]。目前,软体机器人的制造方式主要集中于模具浇筑[2]、手工制造和外部3D打印[3-4]。随着软体机器人设计的结构和功能越来越复杂,传统的制造方式已无法满足其制造要求。使用针头嵌入支撑流体的嵌入式3D打印技术可以制造出复杂内部几何结构,制造过程中的复杂腔道可以在支撑溶液中自由成形[5-6],同时也解决了低弹性模量软材料在3D打印过程中需要额外支撑的挑战性问题,拓展了软材料的3D打印能力,为复杂软体机器人的制造提供了技术支持。

嵌入式3D打印在柔性传感器制造、生物3D打印和微流控等领域应用广泛,其主要研究成果如下:WEHNER等[7]利用嵌入式3D打印技术制造了全软体机器人Octobot,通过化学反应实现了仿生章鱼的运动;MUTH等[8]使用嵌入式3D打印导电油墨来制造薄片式柔性应变传感器,并制作传感手套来验证传感器的性能;SKYLAR等[9]通过嵌入式3D生物打印技术将可灌注血管通道引入活体基质中,实现了患者器官特异性组织的快速组装;HINTON等[10]通过材料改性实现了聚二甲基硅氧烷(PDMS)材料嵌入式3D打印的自由成形,拓宽了可适用于增材制造的材料范围;NOOR等[11]使用嵌入式3D打印技术成功打印出仅可伸缩的心脏;LEE等[12]使用嵌入式3D生物打印技术制造出了可正常泵血的心脏组织。

以上研究中,研究者主要聚焦于新材料和生物属性方面,对打印过程中工艺参数优化方面的研究较少。本文主要集中于嵌入式3D打印软材料的工艺参数优化研究,使用生物相容性较好的改性水凝胶作为支撑材料,打印材料选用PDMS材料(型号Sylgard 184),它是微流体和软体结构领域中的常用材料。

本文分析并制备PDMS墨水和支撑水凝胶,研究PDMS墨水的流变特性;对针头内流体压力、流速和针头在支撑材料中的移动进行仿真,预设合适的打印参数;通过固化拉伸对比实验、单丝圆线打印实验以及圆管打印实验来确定合适的打印参数组合;最后,使用最优参数组合打印复杂仿生结构、柔性单向阀和软体抓手,并对其性能进行相关实验,结果表明,嵌入式3D打印可用于制造高精度复杂软体机器人及其相关核心器件。

1 材料介绍及制备

1.1 支撑材料

在面向软体机器人的嵌入式3D打印过程中,需要支撑材料来固定未固化的PDMS材料的几何位置。在打印过程中针头移动时,支撑材料需要表现为流体,Bingham流体模型符合该要求[13-14],当剪切应力τ≤临界静切应力τs时,支撑材料内部具有胶质结构,能够承受应力作用;而剪切应力τ>临界静切应力τs时,凝胶结构暂时被破坏,液体材料开始流动,此时液体材料的特性与一般弹性流体的特性类似。在嵌入式3D打印过程中,将可使支撑材料流动的剪切应力τ的范围称为活性范围,由Bingham方程可得

(1)

如图1a所示,利用旋转流变仪(Kinexus)测得实验所使用的凝胶材料的流变特性,该材料的储能模量G′及损耗模量G″与频率f的关系曲线见图1b。

(a)旋转流变仪

1.2 打印材料PDMS

PDMS材料因其稳定的化学属性和机械强度而成为最常使用的弹性体之一,它的透明性[15]、生物相容性[16]、拉伸性[17]使其在软体机器人制造过程中被广泛应用[18]。PDMS材料(基体材料)与其固化剂混合后发生固化反应,PDMS黏度会随着时间推移而增大。不同质量比的基体材料W和固化剂C混合物在常温25 ℃条件下,PDMS的黏度μ随时间t变化的曲线见图2,可以看出,固化剂过多会导致PDMS黏度增大的速率过快,从而会缩短工作时间(均匀挤出时间);减小固化剂占比可以延长工作时间,但比例过小会影响最终固化成形。综合实验得出基体材料W与固化剂C的质量比W∶C=10∶1为合适的混合比例,此时工作时间为2 h。

图2 PDMS材料的性能测试Fig.2 Performance test of PDMS material

1.3 PDMS墨水和支撑凝胶的制备

本研究将PDMS与其固化剂以10∶1的质量比混合,为使打印过程清晰可见,可以在混合之前增加质量分数为1%的色素染料作为标记物,整个过程耗时15~30 min。支撑材料由卡波姆940(质量分数为1.2%)为主要溶质、水为溶剂组成,并使用NaOH溶液调节pH值至7左右,此时支撑材料的黏度最大。然后使用行星式离心混合器(Thinky)混合并脱气,接着在4 ℃环境下冷冻干燥12 h,待成品呈现固态凝胶状后方可用于嵌入式3D打印实验研究。

2 仿真分析

本研究所使用的PDMS材料和水凝胶均为非牛顿流体,故使用Comsol流体分析软件进行流体仿真。

2.1 针头压力与流速仿真

为了减少对支撑流体的破坏,选择针头内径较小的直管式25G号针头,使用COMSOL流体分析软件进行流体仿真,选用二维对称模型对轴对称针头进行建模,如图3a所示,本文选择3种针头长度进行研究。对气压p、针头内径di、针头长度L三个变量进行参数化模拟扫描。压力仿真中,忽略沿途压力损失,Z轴中心面压力与针头内径di无关,针头内部Z轴坐标与针头内部气压的仿真结果如图3b所示,其中不同颜色的曲线代表不同针头长度,每种针头长度对应5种气压,气压p从344 750 Pa(50 psi)以34 475 Pa(5 psi)为梯度递减(1 psi=6895 Pa),并取其中一组参数(L=12 mm、p=344 750 Pa、di=340 μm)绘制模型的流速云图(图3c)和压力云图(图3d)。

在不同气压p、不同针头内径di下,分别对针头长度L=12 mm、24 mm、38 mm的针管进行针筒内材料流速分析,如图4所示,其中,不同颜色的曲线代表不同针头内径,相同颜色的曲线自上而下代表不同气压(从p=344 750 Pa开始,以34 475 Pa为梯度递减)。由图4可知:①气压p直接影响了最终流速vm,选择细长的针头意味着更小的流速和更大的沿程压力;②选择合适的打印参数可以提高嵌入式3D打印精度并缩短打印时间,通过输入模拟气压p和针头类型可准确仿真出喷口流速vm,可为后续求得合适工艺组合提供精确数据。

(a)25G号针头的实物图和模型图

2.2 针头嵌入移动仿真

相关研究者模拟了球体在Bingham流体中的运动并提出了“屈服面”的概念[13-14]。对于流固耦合问题,最重要的参数是Oldroyd系数(Od)和Reynolds系数(Re),由Herschel-Bulkley方程可得

(a)L=12 mm (b)L=24 mm (c)L=38 mm

(2)

(3)

(4)

式中,k为稠度系数;n为流动指数;ρ为流体材料密度;v0为针头移速;do为针头外径。

本文利用Herschel-Bulkley方程中的参数进行仿真分析。参见文献[5],流变参数的具体取值见表1。

表1 流变参数汇总Tab.1 Summary of rheological parameters

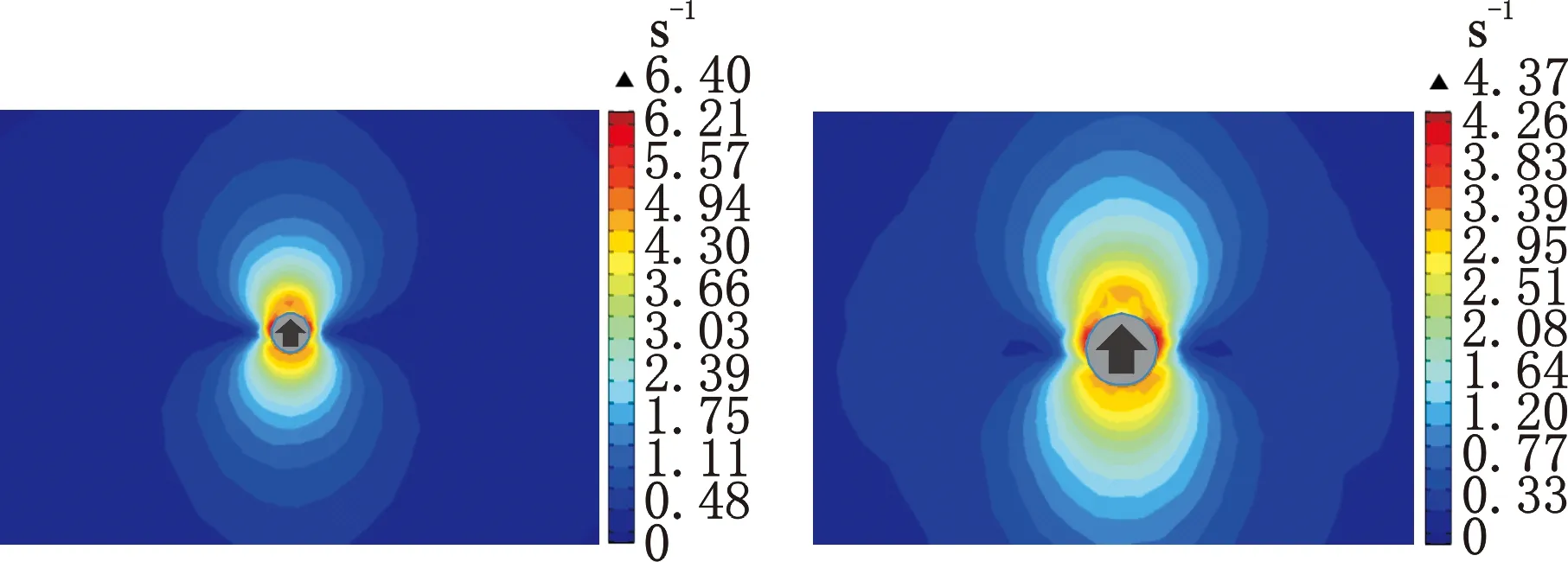

为了得到能使支撑材料产生剪切稀化的针头移动速度的合适范围,使用COMSOL软件计算并仿真模拟嵌入式3D打印过程,模拟打印过程中将针头嵌入Bingham流体中移动,如图5所示。同时,以针头外径do和针头移速v0为变量,仿真针头移动路线附近流体的动态流速和剪切速率,分别如图6和图7所示。

(a)静止状态 (b)打印移动状态图5 针头嵌入与打印移动模型Fig.5 Needle embedding and printing model

(a)do=270 μm,v0=1.5 mm/s (b)do=440 μm,v0=1.5 mm/s

(a)do=270 μm,v0=1.5 mm/s (b)do=440 μm,v0=1.5 mm/s

当针头移速v0控制在1.5 mm/s时,针头附近流体流速略小于针头移速,随着针头外径的增大,高流速、高剪切率(红色区域)范围扩大,剪切速率最大值减小,但并不影响附近流速最大值;当针头移速v0增大至3 mm/s时,流速最大值同样略小于针头移速,最大剪切速率对应增大,高剪切率范围略有增大,而高流速范围几乎不变。

通过仿真分析可确定能使支撑材料产生剪切稀化的针头移动速度的大致范围,结合支撑材料流变分析结果和Bingham公式可得:当剪切应力超过临界静切应力时区域内流体产生流动,可以得到不同参数组合下针头移动所带来的流体影响范围,对于需要支撑的内部打印,流体被剪切稀化的范围应控制在以一倍针头外径为直径的球体范围内,从而可减小针头移动对已经打印出的线条产生不利的影响。

3 嵌入式打印参数优化实验

3.1 固化拉伸对比实验

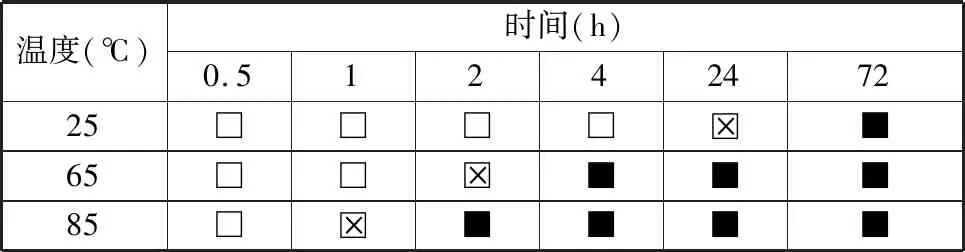

PDMS材料在空气中的固化机理已经十分成熟,但目前有关PDMS在凝胶中的固化成形方面的研究报道较少。为了获得最佳的固化参数组合,本文以不同固化参数(固化时间、温度)进行固化实验并分析其固化情况,结果整理于表2。

表2 不同固化条件下PDMS固化情况Tab.2 Curing situation of PDMS under different curing conditions

如图8a所示,对成形拉伸试样进行固化拉伸实验(实验设备:ZQ-990电动拉力试验机),合适的内部固化条件会提高PDMS材料的可拉伸性能,经完全固化后,由嵌入式3D打印得到的PDMS试样的最大拉伸增量近似为原尺寸的200%,略小于浇注固化试样的拉伸水平[19]。拉伸试样的拉伸强度σ与拉伸时间t以及变形量x的关系曲线分别见图8b和图8c。完全固化后,拉伸试样的拉伸强度σ基本保持不变,在85 ℃固化2 h及以上条件下的试样拉伸强度与65 ℃固化4 h及以上条件下的试样拉伸强度极为接近。

(a)拉伸试样与实验图

在固化过程中,加热会加速PDMS材料的固化成形,但在85 ℃下加热固化会导致支撑凝胶过热收缩变成块状,难以去除,并导致拉伸试样变形,故此固化参数不适用。较为合适的参数为65 ℃固化4 h,本文后续固化实验中均采用此固化参数。

3.2 单丝圆线打印实验

对于嵌入式3D打印,打印单丝线的间距略小于线宽有助于打印件内部的黏结,但是差距过大或过小都会影响打印效果,所以需要通过实验确定合适的挤出线宽,线宽取决于许多因素,包括针头内径di、针头移速v0、入口气压p和PDMS黏度μ。

实验中结合仿真结果控制变量,选取针头中心面流速vm与针头移速v0相等的参数组合,由连续面方程可知,针头内径di相同时,单位距离流量相等,因此以针头内径di为单一变量来分析单丝表面结构和尺寸,具体实验结果见图9。

(a)单丝圆直径测量

实验以相同参数组合打印出两组20层圆线,在固化完成后取出,用显微镜对稳态区(即打印过程中所挤出的丝材线宽基本保持不变的区域)进行20次单丝线宽测量,如图9a所示,其中,d为利用显微镜测量得到的单丝线宽,图中深色点为色素颗粒。利用di=260 μm的针头打印单丝,图9b为单丝线宽的概率直方图,可以看出,单丝线宽d的范围为210~300 μm,计算其数学期望值为d=253.5 μm,并将该值作为di=260 μm针头的均值线宽。

然后以相同方式测量其他尺寸针头(di=200 μm、310 μm、340 μm)打印单丝的均值线宽,研究发现,PDMS单丝线宽d的尺寸大致控制在针头内径di尺寸的90%~110%范围内。当针头移速v0和流速vm相近时,挤出浆料呈均匀丝状且均值线宽d均小于针头内径di。

此外,对上述4种针头尺寸(di=200 μm、260 μm、310 μm、340 μm)在25 ℃固化72 h、65 ℃固化4 h两种固化条件下进行了测试,如图9c所示,其中,将两种固化条件下的结果并列排放,以显示其单丝线宽与针头内径的尺寸关系。研究发现,温度因素对单丝线宽没有显著影响,其偏差率ε<0.05。同时将65 ℃固化条件下的均值线宽d进行线性拟合并添加95%置信区间,当横坐标为针头内径di时,图9c中粉色曲线斜率可表示为单丝的压缩系数ξ(ξ=0.95)。所以,在满足针头中心面流速与针头移速相等的条件下,理想线宽d与针头内径di之间的关系可以简化为

d=ξdi

(5)

综上所述,当流速与移速相近时,嵌入式3D打印挤出的单丝线宽略小于针头内径,打印丝线间距和层高也应略微小于针头内径。

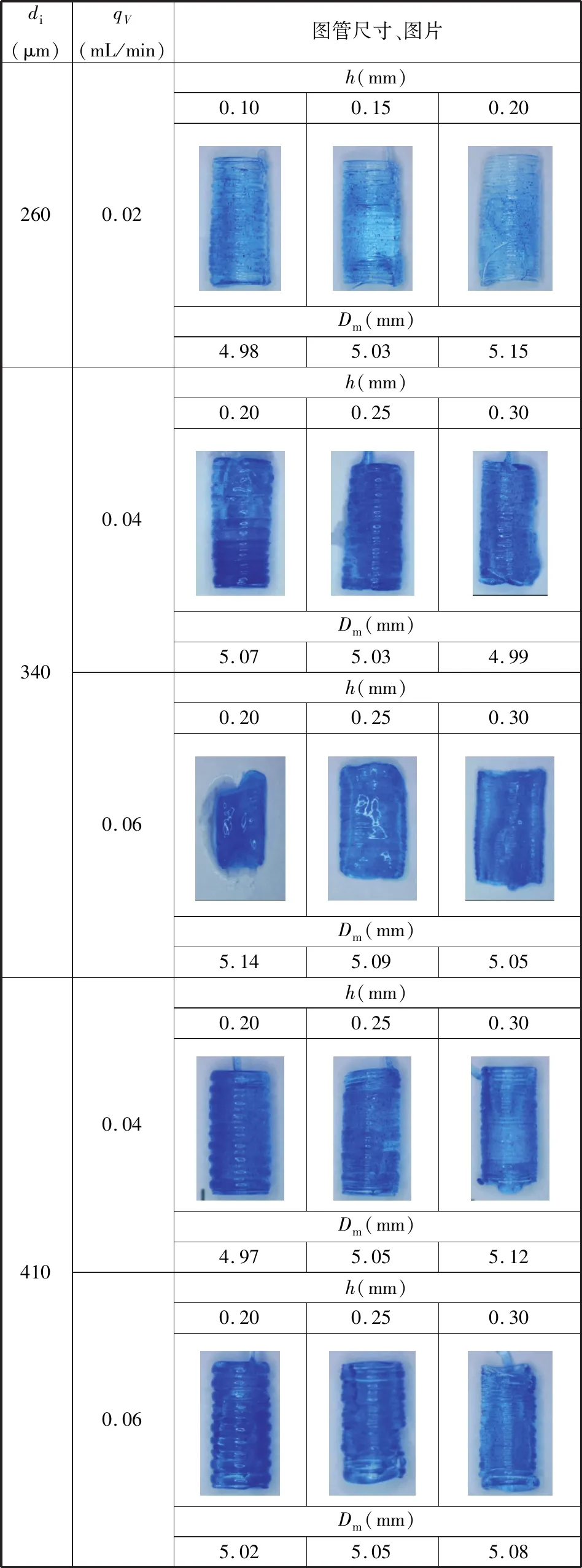

3.3 圆管打印实验

与传统3D打印不同,嵌入式3D打印会导致挤出浆料受到周围支撑材料的挤压,从而导致打印尺寸浮动变化。同时,层与层之间的黏结质量也会受到支撑材料的影响。为寻求最优打印参数组合,实现高精度嵌入式3D打印,本文在单丝圆实验的基础上设计打印了单层圆柱管,并分析了各参数变化对其表面结构质量和尺寸变形量的影响。

实验打印出的薄壁圆管是由连续挤出的PDMS材料垂直堆叠而成的,结构如图10所示。为实现实验的可视化以及准确测量圆管的稳态尺寸,本文设计并打印出了外部直径D=5 mm、高度H=10 mm的单层圆管。

图10 圆管打印实验Fig.10 Round tube printing experiment

实验使用三种不同内径的针头,在流速vm近似等于针头移速v0的前提下,将流量qV和层高h作为参数进行实体打印,并记录三次圆管直径测量结果的平均值Dm,如表3所示。

由表3可知,当层高h过大时(如打印参数在di=260 μm,qV=0.02 mL/min,h=0.2 mm的情况下),圆管会过度变形,且出现层与层黏结失效,不适用于实体打印;当流量qV过大(如打印参数在di=340 μm,qV=0.06 mL/min,h=0.2 mm的情况下),材料会堆积溢出,圆管尺寸增大,同样不适用于嵌入式实体打印;层高h与流量qV两参数可动态补偿,大流量配合高层高、小流量配合低层高都不会影响打印质量,且存在多种合适的打印参数组合。基于上述分析,本实验最终选用di=410 μm,qV=0.04 mL/min,h=0.20 mm的参数组合进行后续实例打印。

4 嵌入式3D打印功能器件及其验证实验

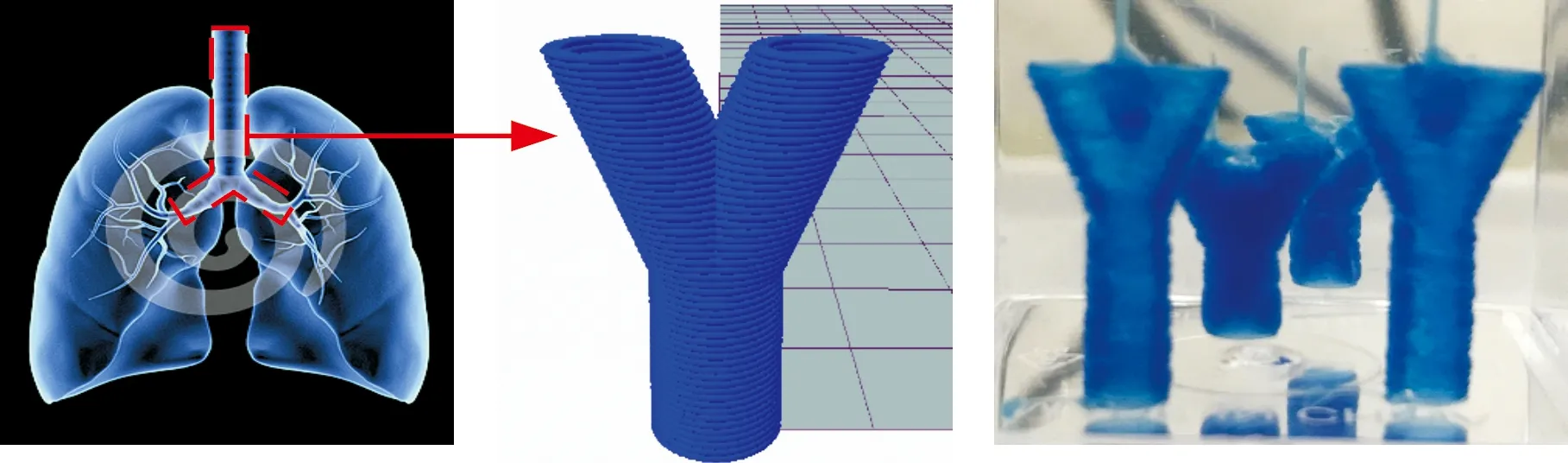

4.1 嵌入式3D打印仿生结构

嵌入式3D打印在制造复杂几何形状方面有独特优势,可以直接打印医学扫描的三维复杂生物结构[20-21]。

为展示嵌入式3D打印空心结构具有稳定性,本文模仿人类支气管设计了一个简单的螺旋管,并进行了嵌入式3D打印,如图11a所示。螺旋管的壁厚小于1 mm,腔直径为3 mm,长度分为10 mm和20 mm两种。固化后对软体支气管进行灌注能力测试,测试结果显示出了良好的打印质量。此外,使用嵌入式3D打印的方法可制造出具有复杂几何结构的人类右耳模型,如图11b所示,固化后软体耳朵表面精度和机械表征良好,结构完整。

综上所述,嵌入式3D打印方式相比传统制造方法在制造医学复杂生物结构方面具有独特优势[22]。本文使用的支撑材料为具有生物相容性的凝胶,为后续生物嵌入式3D打印做了铺垫。同时,定制化的生物打印平台昂贵且需要专业知识,本文使用的嵌入式3D打印系统成本低廉且兼容性强,后续配合使用高精度打印机和较小粒径的浆料颗粒可以实现更高的打印分辨率。

表3 不同参数下所打印出圆管的照片和尺寸Tab.3 Photo and size of printed round tube under different parameters

(a)支气管概念图、模型图及打印实物

4.2 嵌入式3D打印柔性单向阀实验

4.2.1设计原理与结构尺寸

设计简单薄膜式单向阀,通过流体压力推动单向通路,正向薄膜张开,促进流体流动;反向薄膜闭合,阻止流体流动。由于内部薄膜的制造需要复杂支撑且难以精确成形,无法使用传统外部3D方式沉积打印,因此本文使用嵌入式3D打印技术进行制造。单向阀模型的主要尺寸为20 mm×20 mm×10 mm,内部结构、打印实物如图12所示,功能验证实验如图13所示。由于薄膜厚度较小,故使用34G号针头单独打印薄膜层。

图12 嵌入式3D打印单向阀的模型和打印实物Fig.12 Model and printing entity of embedded 3D printing check valve

图13 单向阀功能验证实验Fig.13 Check valve function verification test

4.2.2实验内容

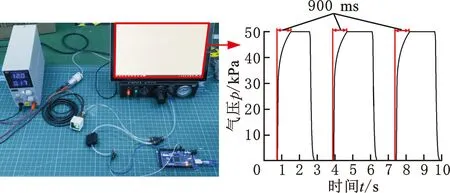

制造三种不同薄片厚度的单向阀,对单向阀通入不同气压以测试其响应延迟、逆压漏气情况,并测试其极限气压,如图14所示。

(a)响应延迟实验

首先测试其响应延迟,对三种不同薄片厚度的软体单向阀分别通入50 kPa和100 kPa的气压,并使用数显式气压传感模块(RSCM17100KP501)测试其气压变化,通过Arduino读取单向阀末端气压的数值并绘制图像,将末端气压到达稳态的时间间隔作为单向阀的响应时间,响应延迟实验如图14a所示,并将多次实验的平均结果列于表4。

表4 嵌入式3D打印单向阀响应延迟实验结果Tab.4 Experimental results of embedded 3D printed check valve response delay s

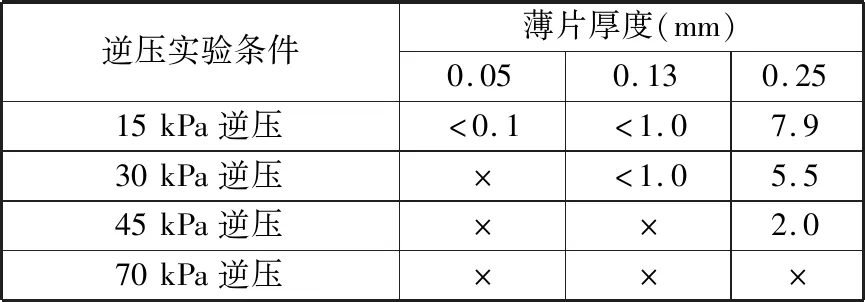

然后进行逆压实验,测试三种不同薄片厚度的单向阀反接后在不同气压下的漏气情况,使用数显压力表(MD-S280)测量阀门反接后出口处(即正接方向的入口)压力Δpoff并作为衡量单向阀止回工作性能参数(下称“逆压”),逆压实验如图14b所示,并将具体实验结果列于表5,其中,“×”表示在逆压实验中单向阀门漏气。表5中的逆压Δpoff均取气压波动平均值,对于厚度较小的薄片,其作用类似于常规的止回阀,当Δpoff=0时表明阀门关闭,但是过高的气压会直接击穿薄片造成永久性的损害;对于厚度较大的薄片,较低的气压(小于50 kPa)则无法将单向阀完全关闭。

表5 嵌入式3D打印单向阀逆压实验结果Tab.5 Experimental results of embedded 3D printed check valve back pressure kPa

最后进行耐压实验,测试单向阀不同厚度薄片击穿前能承受的最大气压,厚度越大的薄片,其耐压性能越优秀,厚0.05 mm薄片的耐压小于75 kPa;厚0.13 mm薄片的耐压小于140 kPa;厚0.25 mm薄片的耐压小于190 kPa。

实验结果表明,嵌入式3D打印的柔性单向阀具有较好的功能性,为嵌入式3D打印制造全柔性的软体机器人系统提供了技术支持。

4.3 嵌入式打印软体抓手实验

本文设计并通过嵌入式3D打印制造了抓取型的软体抓手,图15a为软体抓手抓取织物的动作示意图。软体抓手的底面尺寸为20 mm×30 mm,高度为20 mm,抓手的打印样品见图15b。以10 kPa为梯度测试抓手指间距与气压的关系,见图15c,后续实验中抓手闭合气压均为-20 kPa。

(a)抓取示意图

设计抓取实验测试软体抓手的抓取情况,首先测试抓取不同质地材料的抓取情况,按照表面由光滑到粗糙逐步抓取聚四氟乙烯薄膜、纸张、呢绒、棉布、毛料,如图16a所示。研究结果表明,当相同输入正压时,随着材料表面粗糙度的增大,成功抓取的频次增加,抓取成功率提高。

此外,测试不同正压参数下抓取相同质地材料的情况,按照不同正压输入进行参数化实验,如图16b所示。可以看出,当正压小于25 kPa时,抓手空抓布料无褶皱;当正压为25~35 kPa时,一层布料起褶皱;当正压为35~40 kPa时,抓手抓起一层布料;当正压为40~60 kPa时,抓起一层且二层布料起褶皱;当正压为大于60 kPa时,抓手抓起两层布料。

(a)不同质地材料

综上所述,在实际应用中,越是粗糙的布料,软体抓手的抓取效果越好,合适抓取的气压范围为35~40 kPa。实验结果表明,软体抓手具有较好的功能性。嵌入式3D打印简化了软体抓手制作的工艺流程,能够为工业生产提供定制化的抓手制作方法。

5 结果与讨论

(1)模拟仿真了不同长度针头下Z轴坐标分别与对应的气压和流速的关系,通过输入模拟气压和针头类型可准确仿真出喷口流速,保证了后续实验中针头移速始终接近流速;同时模拟仿真了针头在Bingham流体中移动的剪切速率和流速,得出了临界针头移速的合适范围。

(2)选择并配置相应支撑材料和打印材料,通过固化拉伸实验确定合适的固化参数为65 ℃固化4 h;通过单丝圆实验得出当流速与针头移速相近时,嵌入式3D打印挤出的单丝线宽略小于针头内径;通过圆管打印实验得出适合打印的参数组合:流量为0.04 mL/min,层高为0.20 mm,喷嘴内径为410 μm,并应用于后续打印实验中。

(3)设计打印制造了复杂仿生结构、柔性单向阀和软体抓手,对单向阀进行响应、逆压和耐压实验;对软体抓手进行不同质地、不同气压下的抓取实验。所有打印件均表现出良好的打印质量,从而验证了通过嵌入式3D打印PDMS的方式制造软体机器人的可行性,从工艺参数优化的角度对柔性功能器件的制造提供了一定的参考。