循环流化床锅炉气固两相流换热研究进展

2021-10-20谭雪梅刘世杰赵冰巩太义王家林胡南

谭雪梅,刘世杰,赵冰,巩太义,王家林,胡南

(1.长春工程学院吉林省水利电力工程物理级仿真与安全科技创新中心,长春 130012;2.华电国际电力股份有限公司天津开发区分公司,天津 300270)

0 引言

气固流态化现象是固体颗粒在气体的作用下悬浮在气体中随气体流动的现象。随着气体流速与颗粒物性的变化,气固两相流呈现出复杂的多态性,包括填充床、鼓泡床、快速床以及气力输送等状态。气固流态化在能源及工业生产中有广泛应用,如固体燃料燃烧、物料输送、催化反应等[1]。

循环流化床(Circulating Fluidized Bed,CFB)燃烧技术具有传热、传质效率高,床层温度均匀,燃料适应性强,燃烧效率高,污染物控制成本低等优点[2−3],近年来在能源电力行业的应用得到了快速发展。2020 年9 月,世界首台660 MW 超临界CFB 锅炉机组在山西平朔投运,这也是目前世界上已投运的容量最大的循环流化床机组。截至2020年年底,我国正在运行的超临界等级CFB 锅炉已达48 台。同时,在超超临界等级CFB 锅炉的研发、设计方面也已经开展了大量工作[4−7]。

与煤粉锅炉相比,由于CFB 锅炉炉内存在大量的物料,其传热特性有很大区别。同时,CFB锅炉内宽筛分物料颗粒属于多流态复合型气固流动,其传热过程相对复杂,因此气固两相流动换热一直以来是CFB 锅炉的经典课题。众多学者对此展开了深入细致的研究工作,有必要对相关工作进行系统梳理和总结,研究CFB 锅炉内不同流型气固两相流流动特性和换热机理,建立相关模型,提高传热计算的正确度,在已有研究成果的基础上,进一步发展气固两相流传热规律。同时,改善和优化CFB 锅炉,提高床层气固两相流动换热效率,对节约成本,实现国家碳达峰和碳中和目标具有重大意义。本文对气固两相流传热机理、影响因素以及传热的数值模型进行了分析总结,并对今后研究工作提出了相关建议。

1 气固两相流换热机理

填充床、鼓泡床和快速床是典型的气固两相流动床层状态,其流动状态、空隙率等均有较大差别,因此换热特性也存在差异。从换热机理分析,3 种流型床层与壁面换热过程包括颗粒相对流换热、气相对流换热和辐射换热,其中颗粒相对流换热包括温度边界层的导热和颗粒相与壁面的接触换热[8],如图1所示。

图1 气固两相流换热机理Fig.1 Heat-transfer mechanism of gas-fluid two-phase flow

1.1 颗粒相对流换热

床层与壁面直接接触的一层颗粒通过导热的形式与壁面进行换热。对于CFB 锅炉的水冷壁换热,颗粒相以颗粒团形式为主。吕俊复等[9]通过对颗粒团的运动和受力分析确定了颗粒团与壁面的接触时间,从理论上探讨颗粒团贴壁时间与各种参数的关系,提出了CFB 锅炉床内气固两相流换热的理论模型和计算方法,指出颗粒团贴壁时间与床体当量直径、运行风速、床层温度以及颗粒密度、颗粒团平均体积浓度和颗粒团直径等密切相关,不同物性颗粒的成团性质、颗粒团内部的空隙率以及颗粒团对气流的影响还需要进一步深入研究。Wu 等[10]指出颗粒团在壁面的下降速度、与壁面的接触时间等是影响气固两相流与壁面传热的重要参数。Nag等[11]提出颗粒在低速气流中沿着壁面向下流动的趋势对壁面处的传热起到重要影响。高翔等[12]指出颗粒团与壁面接触时间越长,接触面积越大,传热量越多,而颗粒碰撞壁面产生的边界层减薄也可强化传热,减薄程度越大,强化效果越好。武锦涛等[13]从颗粒接触角度进行传热分析,得出影响接触传热的主要因素包括加热面接触的颗粒数目、接触时间、颗粒与加热面间接触面积。总体上讲,颗粒团与水冷壁的接触换热,是CFB 锅炉水冷壁换热的重要特征,对于炉内换热起到了积极的作用。

近壁面的颗粒将热量传递给壁面后温度降低,周围的颗粒相将热量传递给近壁面颗粒,假设此过程足够长,床层中心和近壁面处会形成温度边界层。温度边界层中颗粒相之间的导热,主要存在于快速床、鼓泡床以及填充床(固定床)中,对于填充床的换热影响尤为明显。在颗粒堆积均匀的前提下,颗粒间的导热问题可转换为一维非稳态导热问题[8]。

1.2 气相对流换热

气固两相流经过壁面会产生气体边界层,也称为气膜,气膜层的厚度会影响传热效果,颗粒在床层中的运动和碰撞会影响气膜厚度,从而影响气相对流换热。当碰撞强烈时,壁面扰动增强,气膜层厚度减小,气相对流换热量增大,颗粒碰撞强化传热效果增强。

当气流速度增大,气固两相流为稀相两相流时,气体与壁面的对流换热在两相流与传热面换热中占比大,温度对传热系数的影响明显[14]。高翔等[12]从气固两相流中颗粒运动强化固相对流换热的角度研究了颗粒与受热面之间缝隙气膜导热和颗粒与壁面接触导热问题,建立了气膜导热模型计算气膜的总传热量。气固传热系数是气相与固相之间的传热系数,影响因素多,难以通过数学解析模型求解,可采用经验公式定量描述宏观层面的气固传热系数[15]。

1.3 辐射换热

高温床层与壁面换热主要方式是辐射换热,床温在600 ℃以上时,温度越高,辐射换热比重越大。CFB 锅炉炉膛燃烧温度为850~900 ℃时,辐射换热是主要传热机制[16]。床层上部稀相区包括含分散颗粒的气流和颗粒团,下部密相区属于紊流流态化,床层上下部流体动力特性不同,辐射换热特性有所区别。沿着床高的增加,固体颗粒壁面覆盖率减小,即直接接受床中固体颗粒分散相辐射传热的面积增大,辐射换热系数逐渐增大[17]。近壁区颗粒相温度比床层中心区低的趋势,使边壁区颗粒相的辐射换热系数减小,但近壁面物料与床层中心区物料的质交换以及对流和辐射换热导致的近壁面区和床层中心区温度趋于一致,综合导致近壁区向壁面的辐射加强,总辐射换热系数增大[18]。

2 换热影响因素

固相对流换热与颗粒粒径、气流速度、颗粒浓度等紧密相关,颗粒浓度又受到床层结构和操作条件的影响。

2.1 颗粒粒径

颗粒粒径对传热的影响体现在与壁面的接触面积。刘传平等[14]研究总结了颗粒与壁面的传热是通过点接触进行的,颗粒尺寸越小,在相同传热面积上传热接触点越多、接触面积越大;同时颗粒与壁面间存在气膜,颗粒越小,气膜厚度越薄、传热热阻越小。Botterill 等[19]测量了不同粒径颗粒情况下,床层与壁面的换热系数,结果表明,随着粒径的减小,传热系数增加。Chen 等[20]通过填充床介质试验得出辐射传热受到颗粒大小的影响,总的传热随着颗粒粒径增大而减小。所以,在相同颗粒浓度下,颗粒粒径越小,颗粒数越多,与壁面接触面积越大,边界层导热系数和颗粒与壁面传热系数越大。在高温床层中,辐射换热占比增大,辐射换热系数随颗粒粒径增大而增大。

2.2 气流速度

气流速度变化会影响气体与传热面换热,改变颗粒在壁面处的更新速率和颗粒气固两相流中颗粒浓度,进而影响颗粒与传热面的换热,换热随颗粒浓度的增加而增加。张瑞卿[8]指出,在气流速度不断增加的过程中,有一个最优换热速度,该速度点是鼓泡床与快速床的过渡点速度,此后,当气流速度接着增大,颗粒与壁面换热系数会减小。当气流速度增大,颗粒浓度会相对降低。漆小波等[21]试验结果表明,颗粒上升速度随着气流速度增大而增大,床层核心区颗粒速度随气流速度同步增加,而边壁区增量并不明显,同时,床层径向各点颗粒浓度减小,颗粒聚集倾向减弱。

Botterill 等[19]研究得出气流速度加快壁面处颗粒的更新,使得传热增强,但床层密度会减小,使得传热减弱,在两者共同作用下,鼓泡流化床与传热面的换热随气速先增强而后减弱。循环流化床中,颗粒浓度是影响床层与传热面换热的决定因素,在循环流化床的密相区,如果保持颗粒浓度不变,气体对循环流化床床层换热的贡献可以忽略,即气速几乎不影响床层对流换热[22]。有研究表明,在不同床温下,随着风量的提升,气速增大,床层密度降低,热边界层变厚,同时壁面处颗粒絮团覆盖传热壁的面积分率减小,散相覆盖壁面的面积分率增大,导致传热过程被削弱,传热量减小[23]。李金晶等[24]在研究影响炉内传热因素时,指出增大气流速度会增大气相对流传热系数和固相对流传热系数,从整体看,气流速度对颗粒浓度的影响比对传热影响更大。

2.3 颗粒浓度与循环量

气流速度和循环量通过改变颗粒浓度影响传热。刘传平等[14]总结颗粒浓度是影响气固两相流传热最为重要的因素。由于固体颗粒的热容量及热导率远大于气体,颗粒的存在使得多相流与传热面的换热得以强化。床壁附近颗粒浓度增加后,有更多的颗粒与壁面进行换热,所以换热过程得到强化。另外,颗粒浓度越大,颗粒在床层中的扰动越强,气体与壁面换热越大。黄卫星等[25]指出边壁处的颗粒浓度明显高于核心区且随着床层高度增加降低较为显著,在床层中心处颗粒浓度较小且分布均匀,沿轴向变化很小。床层上部稀相区颗粒浓度小,壁面处颗粒更新速度慢,平均传热系数变小,但工业中的循环流化床可忽略径向高度对传热的影响[26]。部分研究表明,在不同高度的径向颗粒浓度有相应的变化,床层上部的颗粒浓度表现呈现相似性,在床层下部则不再相似[27−30]。田子平等[31]在床层状态可视化研究中发现沿着壁面的颗粒浓度比床层中心处的要高。气固两相流动基本特征包括整体上的不均匀性和局部的不均匀性[32]。大型循环流化床上部稀相区和底部密相区的传热具有不一样的特点。

刘宝勇[33]在大型循环流化床底部气固两相流流动特性研究中,分析了底部床层与上部床层的颗粒浓度变化,通过试验得出了颗粒的水平和轴向分布,在床层底部颗粒的不均匀性是最大的。对稀相区和密相区的气固两相流,颗粒浓度随颗粒循环量的变化略不同。在稀相区,颗粒浓度随着颗粒循环量的增大而增加,传热系数会随着颗粒循环量增加而增加。在密相区,颗粒浓度接近鼓泡流化床临界浓度后会到达一个极限值,继续增加颗粒循环量使得颗粒循环速率增加,而床层颗粒浓度基本保持不变,此时传热系数不再随颗粒循环量的增加而进一步增加。

2.4 床层压力与温度

改变床层压力,气体密度会发生变化,然而气体密度不直接影响颗粒与壁面的对流换热,仅影响气体与壁面的对流传热系数。在床层压力增加的情况下,气泡在床层中会加快结合和破裂,引起床层扰动,颗粒循环速率增大,从而导致气体与颗粒之间的高传热率。床层压力增加,颗粒浓度增大,换热量增大。对于鼓泡流化床和密相循环流化床床层,气体对流换热通常可忽略,因此床层压力对床层换热的影响比较小。只有在颗粒浓度非常低的稀相气固两相流中,压力对传热才有较为明显的影响[34−36]。

气体的热导率通常随温度的升高而增加,气体热导率增加后使得颗粒形成的颗粒团热导率增加。对于鼓泡流化床和密相循环流化床,颗粒传热占主导地位,床层传热系数随温度升高而增加。表观气速不变情况下,随着床温升高,辐射换热逐渐增强,辐射换热量增大,因此传热系数增大。当炉内温度到达600 ℃以上时,辐射传热占比大。程乐鸣等[17]根据循环流化床内稀相区和密相区的特性,分析了2 个相区的辐射传热,从传热机理上建立了完整的循环流化床辐射传热模型,有助于了解循环流化床锅炉中的辐射传热机理和规律。李金晶等[24]在分析床层温度对传热影响时提出,辐射换热随着床温升高而增强,辐射换热份额也与床温呈单调递增的关系。床温由低温升高时,固相对流换热受温度影响大,床层达到高温时,辐射换热受温度影响大。

3 换热系数机理模型

3.1 颗粒相与壁面接触换热

张瑞卿[8]通过微元法,分析单个颗粒与壁面接触情况,得到了颗粒在壁面投影面积区域的理论换热系数为

式中:λg为气体的导热系数,W/(m·K);dp为颗粒的粒径,m;σg为气膜残留厚度,m;re为表面粗糙度,m。

高翔等[12]研究颗粒和壁面碰撞过程中通过接触而发生的热量传递,得到颗粒与壁面接触换热系数

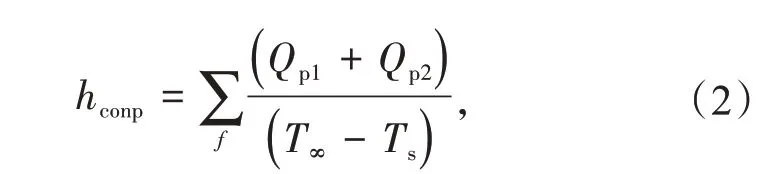

式中:Qp1为单个颗粒在向壁面运动过程中通过气膜的总导热量,W;Qp2为单个颗粒与壁面接触过程导热量,W;T∞为颗粒层温度,K;Ts为壁面温度,K。

3.2 温度边界层颗粒导热

张瑞卿[8]假设床层中颗粒均匀堆积,空隙率分布比较均匀,则可将温度边界层中的床层颗粒看作整体,这样热量在温度边界层中的导热就可以简化为一个传热学中的一维非稳态导热问题。最后得出可以得到床层与壁面接触的时间段内的平均换热系数为

式中:λe为床层等效导热系数,W/(m·K);ρe为床层的等效密度,kg/m3;cp,e为床层的等效定压比热容,J/(kg·K)。

高翔等[12]考察了固体颗粒与壁面碰撞的运动过程,提出颗粒与壁面碰撞减薄局部边界层的传热模型,颗粒对边界层扰动的强化传热系数为

式中:Qp3为单个颗粒对边界层扰动的强化传热量,W;T∞为颗粒层温度,K;Ts为壁面温度,K。

3.3 气相传热模型

张瑞卿[8]提出在不同流型中,气体与壁面间的对流换热均为气体纵掠平板换热,可以采用统一的方法计算,主要考虑气体速度的影响,按照下面的方法计算气体对流换热系数

式中:cgc为基于试验数据得到的气体对流换热经验系数;uf为气体速度,m/s。

3.4 辐射传热模型

程乐鸣等[17]研究了循环流化床密相区和稀相区的传热特点,对循环流化床稀相区部分的颗粒团与壁面的传热系数计算采用辐射双通量模型,从传热机理上建立了完整的循环流化床辐射传热模型。密相区的传热可根据鼓泡床内传热计算,而稀相区的辐射传热可以表示为

式中:δcs为被颗粒团覆盖的壁面面积的平均百分率;hcsr为来自与壁面接触的颗粒团的辐射;hdr为固体颗粒分散相向壁面的辐射。

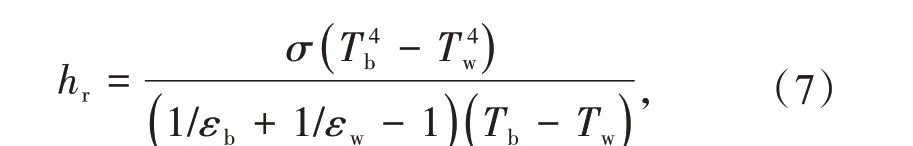

张瑞卿[8]在分析辐射传热时提出在温度高于600 ℃情况下,辐射传热占比大。对不同流型,在近壁区,气固两相床层与壁面的辐射换热均可采用2块无限大平行平板间的辐射换热公式计算

式中:εw为壁面的发射率;Tb为床层温度,K;Tw为壁面温度,K。在计算辐射换热时,颗粒相发射率是很重要的参数,为了更准确计算换热,分析整理出了床层发射率模型,其中包括气相发射率模型和固相发射率模型,通过试验验证,得出了最适合的发射率模型。

4 气固换热数值模拟

目前对于气固两相流研究所采用的方法为连续介质模型法和离散单元模型法。

4.1 连续介质模型法

连续介质模型把颗粒当做拟流体处理,采用流体力学的方法研究两相流动,引用流体力学的研究成果来建立模型。Guo 等[37]采用计算流体力学(Computational Fluid Dynamics,CFD)模拟对新型填料床进行了颗粒对流传热分析,得出新填料降低压降和提高换热效率方面表现突出,对高效反应器的设计有一定的指导意义。Peng 等[38]利用CFD 软件研究小管径比的填充床适用性,用CFD 方法分析了不同雷诺数条件下填料局部流体与壁面的换热特性。

利用CFD 技术可以模拟填充床中流体运动,分析气固传热以及气固两相流与壁面传热,相对于搭建实验台做试验更真实准确地得出预测结果,给实际床层设计等提供便利。

4.2 离散单元模型法

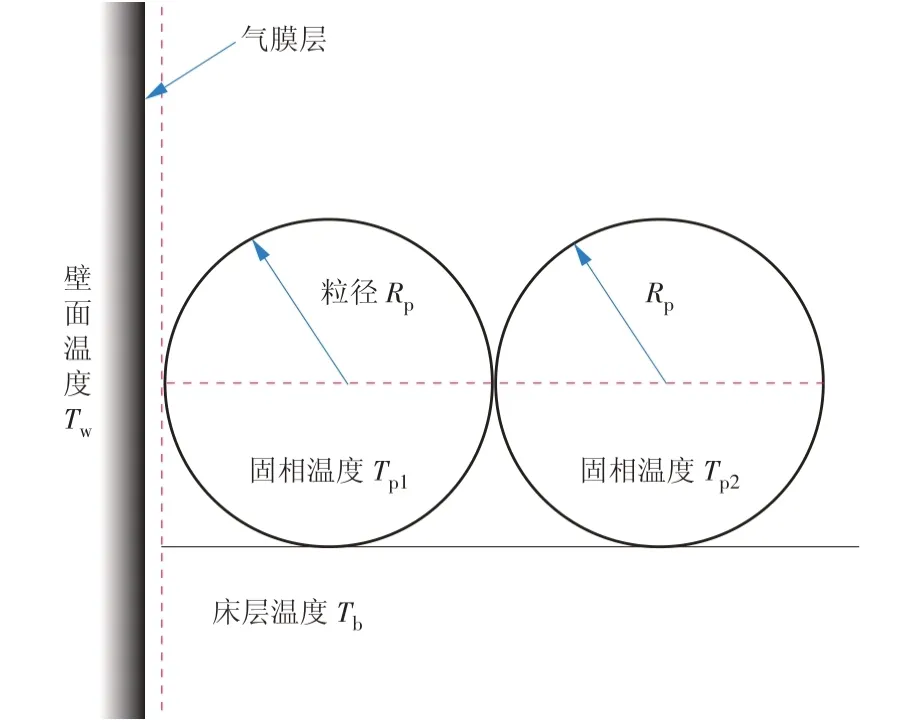

利用离散单元法得出传热计算模型,可较精确地描述气固换热,也可对颗粒运动过程的颗粒碰撞接触进行模拟计算。离散单元模型把单个颗粒作为一个单元进行研究,对每个单元及周围单元建立计算模型,如图2所示。

图2 单个颗粒与壁面以及周围单个颗粒接触Fig.2 Contact between a single particle with the wall and single particles around

Liu 等[39]提出一种新的离散单元−嵌入有限元(Discrete Element−Finite Element Method,DEFEM)格式,采用有限元法(Finite Element Method,FEM)得到边界上受热和应力影响的粒子的变形和内部温度变化,采用离散元法(Discrete Element Method,DEM)得到粒子的运动,将颗粒的变形、运动和热传导耦合在一起得出随着颗粒的纵向加压,颗粒间接触力的增大导致接触导热系数的增大,粒子的整体热导率随时间的增加而增加。Nicolin 等[40]采用DEM 研究了颗粒形状对颗粒导热的影响,基于体积的颗粒热传导接触模型研究了颗粒形状对填充固定床内有效导热系数和热分布的影响,研究发现,对于不规则形状(多面体)颗粒,有效导热系数与堆积密度不像以前研究球形和椭球形颗粒那样呈线性关系。

5 结论与展望

循环流化床锅炉炉内气固两相流的传热十分复杂,受到颗粒物性、气流速度和颗粒浓度影响,局部颗粒浓度又受到床层结构和操作条件的影响。颗粒与壁面碰撞、颗粒间碰撞、移动等对传热的影响不可忽视。改变气流速度时,床层流型发生改变,颗粒浓度在不同部位发生变化,从而影响局部和整体的传热。从换热机理分析,填充床、鼓泡床和快速床3种流型床层与壁面换热过程具有一定相似性,包括颗粒相对流换热、气相对流换热和辐射换热。对于循环流化床的不同流型,研究者建立了连续化的模型,得到在床层流型变换过程中更多的传热数据,扩大模型适用范围。在今后的研究中,应针对如下问题进一步深入研究。

(1)宽筛分床料时CFB 锅炉的重要特征研究。在燃烧过程中颗粒相互碰撞摩擦,不断产生小颗粒,同时不断有较大的燃料颗粒进入炉膛,在分离器和排渣系统的共同作用下,达到炉膛内的物料平衡,但是针对宽筛分颗粒条件下的气固两相流动换热研究目前还较少,需要结合流化床内固体颗粒成灰磨耗特性,进一步完善现有计算模型。

(2)气固两相流辐射换热的研究。目前对于不同流态气固两相流发射率采用的是纯固态发射率,在今后的工作中,通过试验测定不同流态条件下气固两相流的组合发射率,对于两相流辐射换热机理的深入理解具有重要意义。