含缺陷高铁隧道衬砌探地雷达检测模型试验

2021-10-19张千里刘子瑜

刘 杰,张千里,杜 翠,刘子瑜

(1. 中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2. 中国铁道科学研究院集团有限公司 高速铁路轨道技术国家重点实验室,北京 100081;3. 华中科技大学 网络空间安全学院,湖北 武汉 430074)

隧道衬砌质量将影响高速运行列车的安全。如高铁隧道衬砌含有较大缺陷,在内、外力的共同作用下,产生应力集中,导致衬砌破损甚至脱落掉块,将成为高速列车的行车安全隐患[1]。近年来,我国高速铁路建设中的隧道占比越来越大,据统计,到2020年底,我国运营的铁路隧道总长度已超过20 000 km,未来10年,每年还将新增高铁隧道约1 000 km[2]。因此,在高铁隧道投入运营之前,开展隧道衬砌缺陷检测,查明缺陷类型、规模及分布情况并及时进行处置是十分有必要的。

在隧道衬砌检测方面,已有不少学者进行了研究并取得一定成果,如文献[3]将剪切变换引入雷达数据处理,提出1种基于自适应阈值的随机干扰去除方法;文献[4]采用非接触方法进行隧道衬砌检测试验;文献[5—13]在隧道缺陷位置、衬砌背后回填和积水情况的缺陷识别取得一定进展等。这些研究认为,现有的隧道衬砌检测手段还存在继续改进的空间,如文献[4]认为随着检测距离的加大,雷达图像质量降低、衬砌厚度误差增大;现有的检测方法测线数量少,易造成较大缺陷漏检,导致少数隧道虽经过多次检测,仍在开通营运不久发生隧道衬砌脱落掉块,危及高速列车运行安全。为避免上述情况发生,提供高铁隧道衬砌检测效果,需明确探地雷达的探测能力、掌握缺陷识别方法、了解雷达测线覆盖范围等问题,并在此基础上确定检测参数,制定针对性的隧道衬砌检测方案,确保能够准确识别出缺陷类型、规模以及分布情况,提高检测精度、降低缺陷漏检率,保障高铁隧道营运安全。

本文选取我国高速铁路隧道建设中常用的复合式衬砌结构为研究对象,依托新建银西高铁某隧道,建立含不同类型缺陷的隧道衬砌模型,采用900 和400 MHz 这2 种探地雷达天线对模型进行检测试验;以测线4 为例,研究不同缺陷类型在探地雷达剖面上的表现形式,分析不同缺陷类型的探地雷达波形特征和频谱特征;在改进雷达波零线和波速确定方法的基础上,提出1 种简便且高精度的隧道衬砌厚度计算方法;按检测结果验证模型中的空洞缺陷和衬砌厚度,分析模型试验中存在的钢拱架未被检出、不密实缺陷未被检出以及雷达检测覆盖范围3个问题。研究成果对高速铁路隧道衬砌缺陷检测具有较好的实用价值和指导意义。

1 隧道衬砌试验模型缺陷布置

根据工程实践,高铁隧道衬砌缺陷主要包括空洞、混凝土不密实、钢筋网尺寸与设计不相符、钢拱架缺失以及隧道衬砌厚度不足等。为准确识别衬砌内部及衬砌背后缺陷类型、提高衬砌厚度检测精度、分析雷达检测能力及测线覆盖范围,在新建银西高铁某隧道进口附近,设计并修建长20 m、高5 m、衬砌厚度0.5~0.7 m、含不同缺陷的楔形墙体隧道衬砌模型,模型所使用的材料和施工顺序与正线隧道相同。模型缺陷按以下3层设置。

(1)第1 层:在隧道初支中设置榀间距不等及部分缺失的钢拱架,钢拱架榀间距分别取0.7,1.0和1.5 m,用短型钢模拟部分缺失的钢拱架。

(2)第2 层:在隧道衬砌中设置不同规模的空洞和不密实缺陷,其中空洞缺陷用木板预制,空洞平面大小有0.3 m×0.3 m,0.4 m×0.4 m,1.0 m×1.0 m 和1.0 m×2.0 m 共4 种规格,埋深在0.05~0.30 m 范围内;不密实缺陷用袋装碎石模拟。

(3)第3 层:设置钢筋网间距及保护层的厚度发生变化,钢筋网间距设计为0.4,0.3和0.2 m共3种规格,保护层厚度变化范围在0.25~0.05 m。

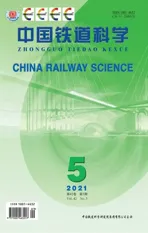

模型中不同缺陷的具体分布如图1 所示,图中蓝色线条为钢拱架,粉色网格为钢筋网,编号1—12 的矩形框为空洞缺陷,编号Ⅰ—Ⅵ的圆形结构为不密实缺陷。

图1 含缺陷高铁隧道衬砌模型断面图(单位:mm)

2 雷达数据采集处理及衬砌缺陷识别

2.1 数据采集及处理

在模型完成28 d 后,采用900 和400 MHz 这2种探地雷达天线分别进行检测试验。结合模型检测实际情况,根据《铁路隧道衬砌质量无损检测规程》的要求,在模型上共布置纵向测线8条,线间距0.5 m,从上到下测线分别编号1—8。完工后的模型实物及雷达测线布置如图2 所示,图中红线表示雷达测线。限于篇幅,本文仅以测线4为例,分析各种缺陷的波形特征和频谱特征。

图2 含缺陷高铁隧道衬砌模型

数据采集应用意大利IDS 公司生产的K2 型探地雷达,采用测距轮进行等间距采样,道间距0.01 m,900 MHz 天线采样时窗30 ns,400 MHz天线采样时窗40 ns,采样点数均为512,数据采集时滤波设为全通,不进行任何滤波处理。

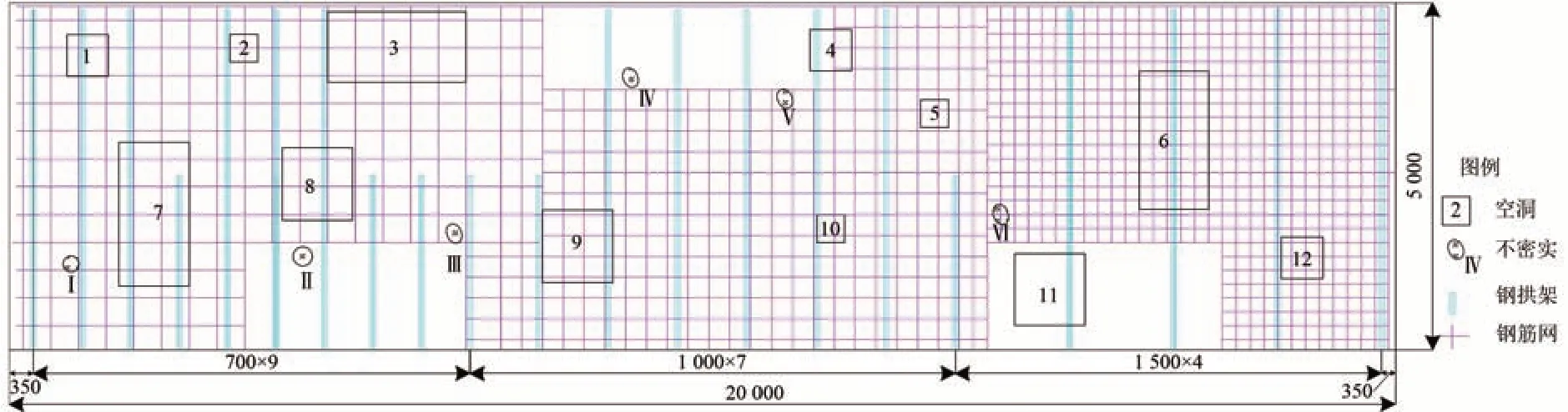

数据处理采用GR 探地雷达数据处理分析软件,主要步骤包括零线设置、背景去除、一维带通滤波、自动增益以及道间平滑滤波等。对2 种天线获得的检测数据进行处理,形成的测线4雷达剖面截图如图3 所示,图中粉色横线为时间标记线,白色线框为标记出的反射异常区域,白色箭头为后文确定雷达零线位置和计算雷达波传播速度所提取钢筋反射信号。

图3 2种天线获得的测线4雷达剖面截图

2.2 雷达剖面缺陷表现形式

进一步分析图3 中的雷达剖面,得到如下结论。

(1)在测线雷达剖面上部,有1 排密度渐增大的伞状反射波图形,这是钢筋网在雷达图像上的表现形式,通过雷达数据处理软件(GR-IV)很容易获得相邻2 根钢筋的间距和钢筋保护层厚度:水平方向上0~7.24,7.24~13.80和13.80~20.00 m的钢筋间距分别为0.4,0.3和0.2 m;从左至右钢筋保护层厚度逐渐减小,在6~7 m 和17~18 m 的范围钢筋保护层厚度分别约为0.25和0.05 m。

(2)在2幅雷达剖面中上部,在距起点距离2,4和17 m附近(白色矩形线框标注处)存在强振幅高能量反射,三振相明显,其下部仍有强反射界面,推测为空洞缺陷。

(3)在900 MHz 雷达剖面中上部,8 和12 m的位置存在2 处点状不连续异常(白色椭圆线框标注处),根据波形特点推测为不密实缺陷;该异常在400 MHz 雷达剖面上没有出现,这表明900 MHz 天线探测不密实缺陷的能力和分辨率比400 MHz天线更高。

(4)400 MHz 雷达剖面的整体信噪比相对较好,且在11.4 ns 处有1 个明显的界面反射信号(白色箭头所指示位置),推测为模型衬砌和初支交界面的反射波同相轴,而900 MHz 雷达剖面中无此反射,且15 ns 以下的信噪比明显降低,这表明400 MHz天线比900 MHz有更强的测深能力。

2.3 缺陷处波形特征和频谱特征

常规的高铁隧道衬砌缺陷识别主要利用雷达波同相轴和振幅的信息,其他信息很少利用。考虑到雷达波波形变化和频谱差异有助于提高隧道衬砌缺陷识别,以900 MHz 雷达剖面为例,在其空洞、不密实缺陷和正常区域,分别抽取单道波形并进行功率谱计算,分析其波形特征和频谱特征。

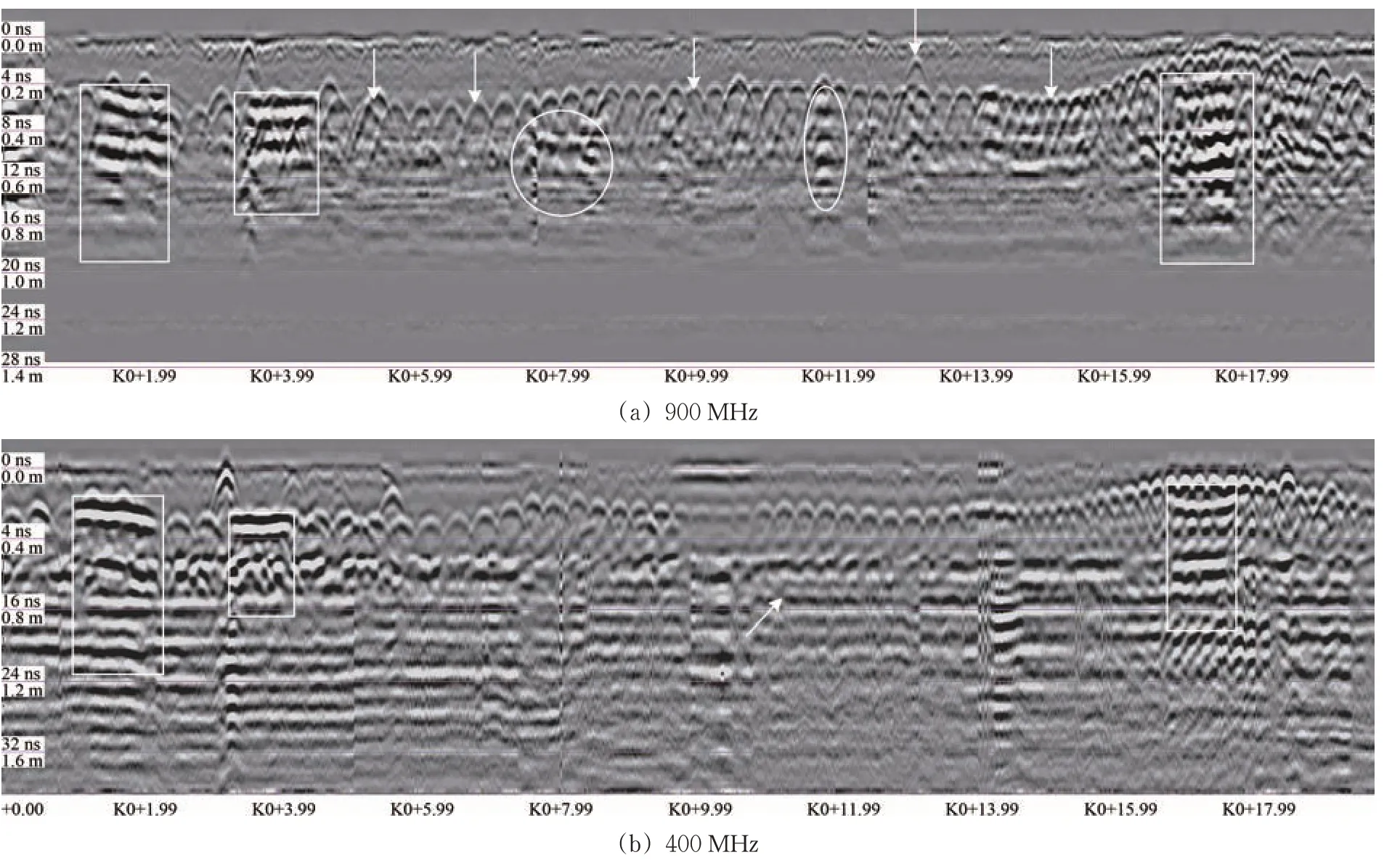

从雷达数据中提取不同缺陷区域的4 道雷达波波形如图4所示,图4(a)—4(d)依次为图3(a)中的第163,418,695 和855 道雷达波形图,其中第163 和418 道位于空洞缺陷处,第695 道位于正常钢筋网处,第855 道位于不密实缺陷处。由图4可知:4 道雷达波依次在4,5,6 和5 ns 处出现负极性强反射,推测为钢筋网反射信号;从波形上看,图4(a)从5 ns 处开始出现极性为正的强反射,该信号持续到14 ns处附近,为空洞振荡信号,在14 ns 处附近出现负极性复合反射信号,为初支与衬砌界面反射信号;同样,图4(b)的波形在6~12 ns 之间出现空洞强振幅反射信号,在13 ns处出现初支与衬砌界面反射信号;图4(c)的波形除6 ns 处出现反射信号外,在10,14 和17 ns 这3 处各出现1 次反射信号;图4(d)的波形较为复杂,无法进行单道波形分析。

图4 不同缺陷雷达波形

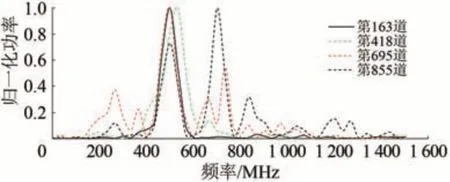

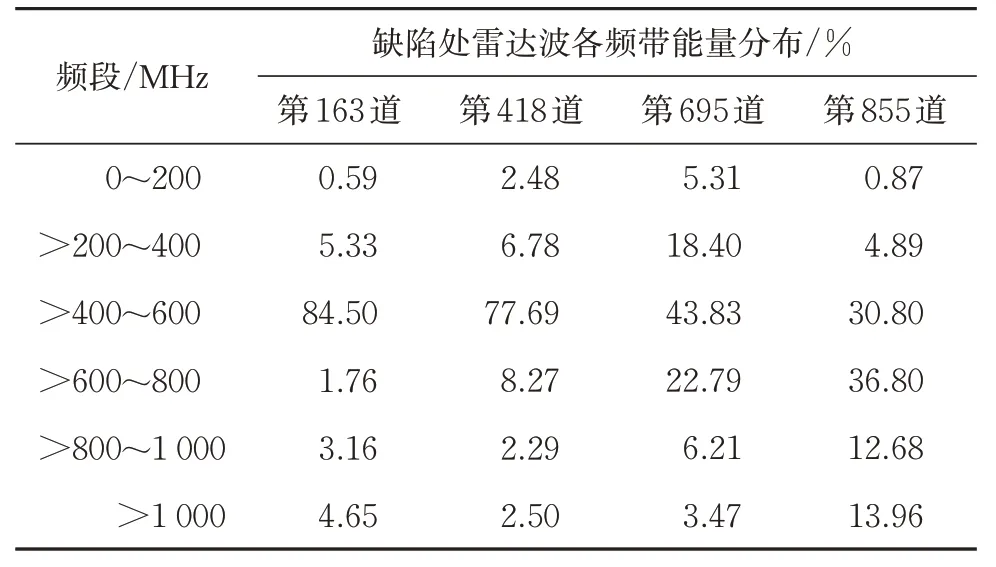

进一步对上述4 道雷达波进行功率谱分析,绘制功率谱曲线如图5 所示,分别统计4 道雷达数据功率谱中200 MHz 带宽能量所占总能量百分比见表1。由图5 和表1 可知:空洞缺陷(第163 和418道)功率谱特征为单峰,主频位于500 MHz 附近,主频带能量(400~600 MHz)约占总能量的80%;不密实缺陷(第855 道) 功率谱特征为双主峰(500 和700 MHz),2 个主峰能量分别占总能量的30.8%和36.8%,能量较分散;正常钢筋网(第695 道)功率谱特征为1 个主峰(500 MHz)和多个次峰(250 和750 MHz,即图中红色虚线圈处),主频段能量占总能量的43.83%,频谱能量分散。总体上,空洞、不密实和钢筋的频谱特征分别为单峰能量集中、双峰能量较分散和多峰能量分散。

图5 不同缺陷处雷达波功率谱曲线

表1 不同缺陷雷达波功率谱能量分布统计

由前述缺陷处雷达波波形特征和频谱特征的分析可知:不同缺陷类型的雷达波响应特征也不同;空洞响应特征为低频强振幅伴有多次反射、单峰频谱,主频能量集中;不密实缺陷响应特征为强振幅间断不连续、双峰频谱、能量较分散。因此,可利用雷达波响应特征辅助识别缺陷的类型,提高缺陷识别的准确性。

2.4 缺陷识别结果

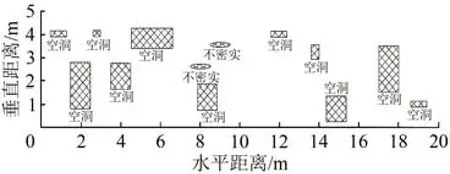

利用雷达波波形特征和频谱特征识别模型中存在的缺陷类型、缺陷规模和缺陷分布情况,共检测到空洞12 处、不密实2 处、整体钢筋网以及钢支撑3 处,探测到的最小空洞面积不足0.1 m2。其中,空洞和不密实的缺陷分布如图6 所示。由图6可知:与衬砌模型设计相比,空洞和钢筋网检出率为100%,检得的2 种缺陷规模、分布情况与设计基本吻合;而6处规模较小的不密实缺陷及埋深较大的钢拱架,没有被识别出来。

图6 雷达识别空洞及不密实缺陷分布示意图

3 隧道衬砌厚度确定

3.1 雷达波零线和波速计算方法

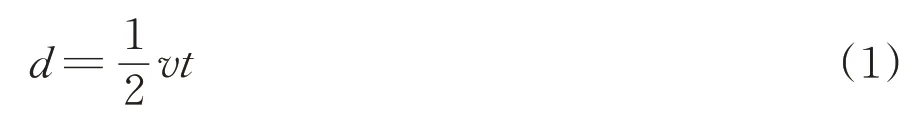

隧道衬砌厚度不足易产生应力集中,造成开裂掉块等病害,危及高速列车运营安全,因此隧道衬砌厚度是否满足设计要求是衡量隧道衬砌质量另1个重要指标。根据雷达波在介质中传播规律,衬砌厚度数值上等于雷达波传播速度和旅程时间乘积的一半[14],其计算式为

式中:d为衬砌厚度,m;v为雷达波在衬砌中的传播速度,m·ns-1;t为雷达波双程旅行时间,ns。

由式(1)可知,影响衬砌厚度计算精度的因素是雷达波速度v和雷达波双程旅行时间t。雷达波速度可通过钻孔标定或采用点状物体反射双曲线等方法计算获得;雷达波双程旅行时间可通过雷达波零线和目标体反射时间计算获得。

由于探地雷达首波成分比较复杂,零线位置很难确定[15-16],本文提出采用点状物体反射双曲线法计算雷达波零线位置,并反演雷达波传播速度,进而计算得到隧道衬砌厚度的方法。算法步骤如下。

步骤1:在均匀介质中,以类似钢筋、钢拱架等点状物体反射信号形成的雷达图像为双曲线的1支,如图7 所示。图中:P0(x0,t0)为双曲线顶点;P1(x1,t1),P2(x2,t2)为双曲线上的任意2点。

图7 点状目标物的雷达成像示意图

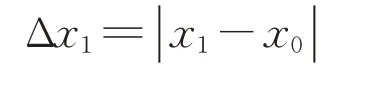

步骤2:在双曲线上,根据雷达波传播规律[14],曲线顶点以及任意2点的坐标存在如下关系

其中,

式中:t00为雷达波零线时刻;Δx1和Δx2分别为双曲线上任意2点到双曲线顶点的水平距离。

为求解式(2)中2 个未知数的唯一解,将其变形为

步骤3:将式(3)结果代入式(1),即可求得隧道衬砌厚度计算值。

3.2 缺陷处衬砌厚度计算结果

根据2.4 节的检测结果,从识别到的空洞缺陷中抽取8处,计算其衬砌厚度。

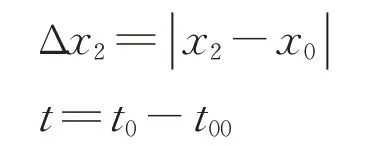

选取图3 中白色箭头标识的5 处反射信号为双曲线的1 支曲线,统计5 条双曲线的零线位置和雷达波传播速度并求均值见表2,得到雷达波的零线时刻为2.301 ns,波速为0.091 m·ns-1。

表2 双曲线计算零线位置和雷达波传播速度统计

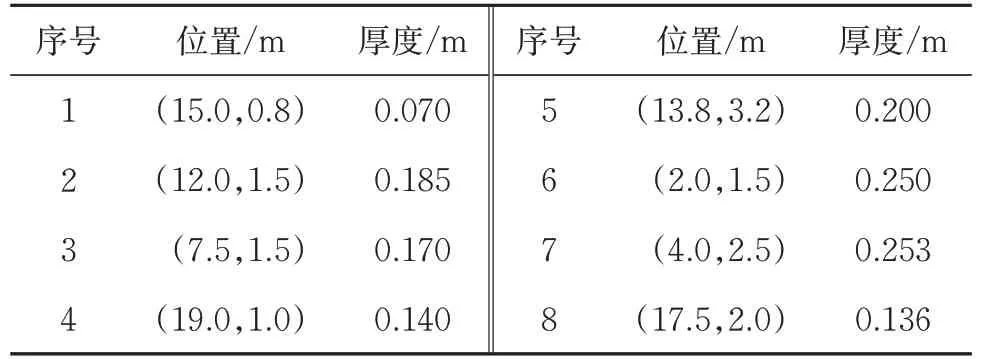

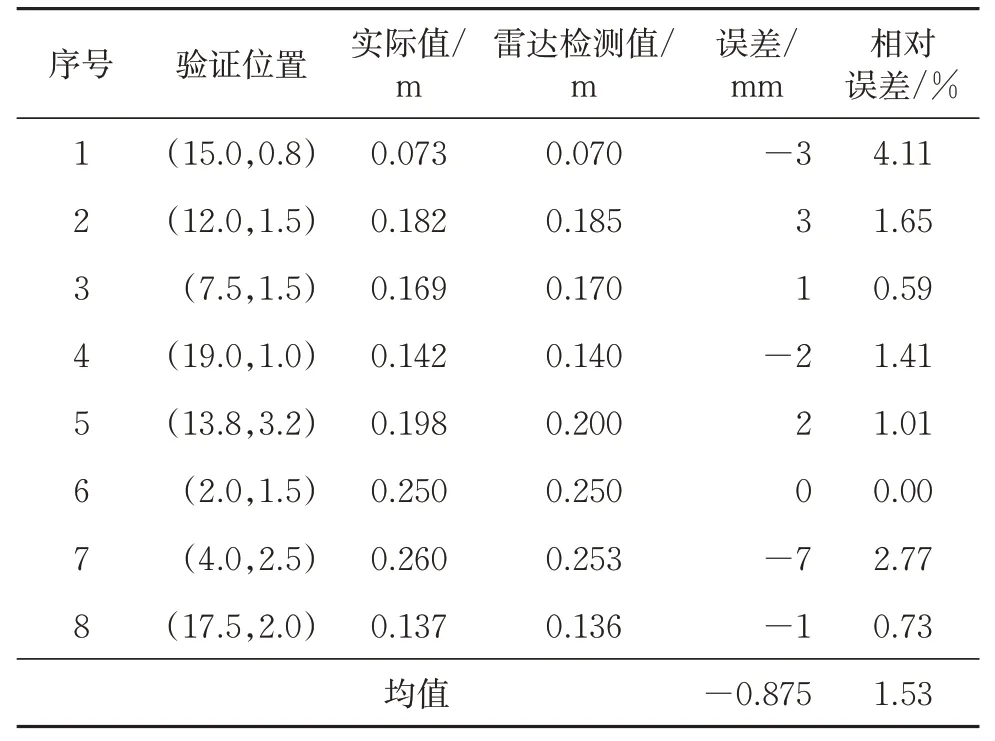

再利用求得的雷达波零线和波速,进一步计算所选的8处空洞缺陷处衬砌厚度,结果见表3。

表3 8处空洞位置衬砌厚度

4 结果验证

为了验证2.3 节识别隧道衬砌缺陷以及3.2 节计算缺陷处衬砌厚度的准确性,对抽取到的8处空洞缺陷,在模型对应的位置进行钻孔取芯验证,测量缺陷处的衬砌厚度并与表3计算值进行对比。钻孔取芯的验证如图8 所示。由图8 可知,所有空洞缺陷均被证实。

图8 钻孔取芯验证缺陷

8 处缺陷的衬砌厚度实测结果与计算值的对比见表4。由表4 可知:雷达检测衬砌厚度和岩芯之间的最大误差为7 mm,平均误差小于1 mm,最大相对误差为4.11%,平均相对误差为1.53%。

表4 缺陷处衬砌厚度验证统计

上述的验证结果表明:探地雷达对衬砌空洞缺陷检测具有较好的准确率;采用双曲线法得到的缺陷处衬砌厚度具有较高的精度,同时还能减少现场波速标定工作。

5 分析与讨论

本次模型试验存在以下3个问题:①埋深0.2 m的Ø20 钢筋能被检出,而截面积更大的H12 钢拱架反而未被检出;②设计的不密实缺陷大多未被识别出;③雷达测线覆盖范围未知。这些问题可通过下面的讨论来解释。

1)钢拱架未被检出

可能原因有2 个:一是上层钢筋网的干扰,隧道衬砌浅部存在较为密集的钢筋网,对雷达波具有一定屏蔽作用,导致向下传播的雷达波能量大大减少;二是钢拱架埋藏深度较大,雷达波回波信号能量较弱被噪声所掩盖,具体解释由下面的推导给出。

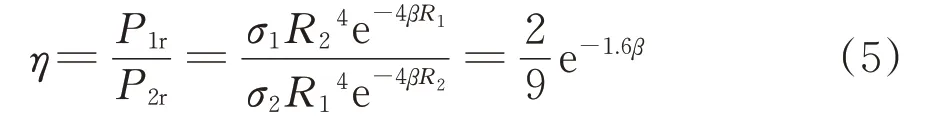

根据式(4)所示雷达方程[17]可知,雷达所接收到的目标体反射信号的能量Pr与目标体后向散射面积σ成正比,与目标体埋深h的四次方成反比。因此要探测埋深较大的目标体,需要提高雷达的发射功率或增加雷达波的波长即降低天线的中心频率。

式中:Pr为接收功率,mW;Pt为发射功率,mW;κ为系统增益,dB;λ为波长,m;σ为目标体后向散射面积,m2;h为目标体的埋深,m;β为吸收系数,Np·m-1。

模型中钢筋的直径20 mm、最大埋深200 mm,钢拱架的宽度120 mm、埋深600 mm,即钢拱架的埋深为钢筋埋深的3倍,拱架的宽度为钢筋直径的6倍,由此得到雷达接收到工字钢反射能量与接收钢筋反射能量比值η的计算式为式(5)。混凝土的吸收系数一般取值0.4~1.0,则η取值范围约为1/20~1/9,即雷达接收到的钢筋反射能量是钢拱架反射能量9~20 倍。因此,目标体埋深对雷达探测效果的影响要远大目标体尺寸的影响。

式中:P1r和P2r分别为钢拱架、钢筋的接收功率,mW。

2)不密实缺陷未被检出

可能原因有2 个:一是袋装的碎石粒径较小内部孔隙小,远小于雷达波的波长,类似于均匀介质,没有反射和散射信号;二是不密实缺陷的材质和衬砌中骨料的材质和粒径相同,模注时,缺陷材料吸收混凝土中部分水分,因二者介电性质差异较小,反射系数很小或接近于零,导致反射能量较少,难以被识别。

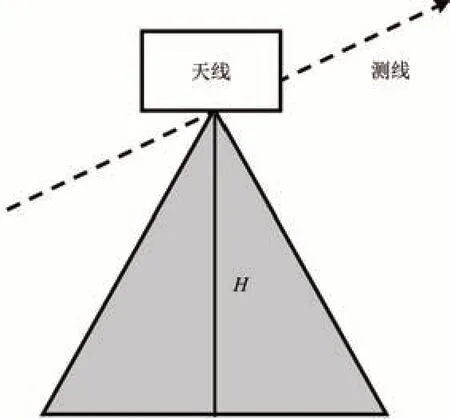

3)雷达检测覆盖范围未知

雷达检测覆盖范围取决于天线电磁波辐射角。一般商用蝶形偶极子天线电磁辐射范围呈锥体形状,天线前后辐射角顶角为90°,左右辐射角为60°。在垂直雷达测线方向上,电磁波辐射面近似为等边三角形,如图9 所示。图中:H为探测深度。雷达能够检测到三角形内部的缺陷,但检测不到三角形外部的缺陷。根据三角函数原理,雷达单侧覆盖范围可近似用式(6)计算,由此可得到隧道衬砌范围内每条测线覆盖的范围。

式中:l为雷达测线覆盖范围,m。

图9 雷达探测范围示意图

此外,由图6 还可发现,缺陷的检出率与缺陷大小、测线间距以及测线分布有很大关系。假如把本次试验测线间距扩大1 倍,只保留测线2,4,6和8 这4 条,则编号1,2,4 和12 的空洞会被遗漏;假如测线间距再扩大1 倍,只保留测线4 和8这2 条,则只能检测到编号6,7,8 和11的空洞缺陷,其他缺陷均会被遗漏。现行《隧道衬砌质量无损检测规程》中规定的测线数量较少,且测线间距约为4 m,极易出现较大的危及隧道衬砌安全的缺陷漏检现象,因此为提高高铁隧道的衬砌检测效果,降低隧道缺陷漏检率,实际工作中应适当增加雷达测线数量。

6 结 论

(1)试验表明,探地雷达400 MHz 天线的探测深度大于900 MHz,而900 MHz 天线探测分辨率高于400 MHz 天线,2 种天线对空洞和钢筋分布效果检测效果较好,甚至能检测处面积不足0.1 m2左右的空洞,但对于规模较小的不密实缺陷和埋深较大的钢拱架,检测效果不理想。

(2)在雷达剖面上,空洞缺陷具有连续强振幅波形特征,单主峰、能量集中的频谱特征;不密实缺陷具有不连续较强振幅波形特征,双主峰能量较分散频谱特征;钢筋具有连续伞状强振幅波形特征,多峰能量分散的频谱特征,可利用雷达波的波形特征和频谱特征辅助识别缺陷类型,提高识别准确性。

(3)提出1 种利用点状物体反射双曲线确定雷达波零线位置并反演雷达波传播速度、进而计算隧道衬砌厚度的方法。采用该方法计算得到模型缺陷处衬砌厚度和岩芯之间的最大误差7 mm,平均误差小于1 mm,最大相对误差4.11%,平均相对误差1.67%,表明该方法误差小、精度高,既能提高检测精度,又能减少现场标定工作量,适合在高铁隧道衬砌检测工作中应用推广。

(4)目标体埋深对雷达探测结果的影响远大于目标体尺寸的影响。提高雷达发射功率或降低天线的中心频率有助于探测埋深较大的目标体。

(5)缺陷检出率与缺陷规模、测线间距以及测线分布等因素相关。每条测线覆盖范围很小,为了提高高铁隧道衬砌缺陷的检出率、降低隧道衬砌运营安全隐患,实际工作中应适当增加雷达测线数量。