低温储罐板材焊接1次合格率低的解决措施

2021-10-19杨建庭黄礼琼

杨建庭,黄礼琼,余 洋

(中国石油兰州石化公司榆林化工有限公司,陕西 榆林 719000)

某施工单位承担的某3×104m3低温乙烷储罐项目由内外2层罐体组成。外罐由11带板组成,罐内径为Φ43 500;内罐由10带板组成,罐内径为Φ41 500,罐体高度H34364,设计温度-102℃,设计压力-0.5~20 kPa,与低温乙烷接触的内罐壁板、内罐底板(包括罐底边缘板)、内罐壁加强圈及内罐附件等材料选用奥氏体不锈钢,牌号为S30408。

1 焊接原理

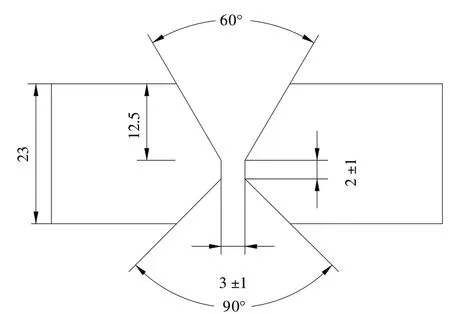

针对该罐的特殊性,采用规格为E308-16(A102R)Φ3.2/4.0的焊条对壁板进行多层道焊接,多层道焊接见图1。

图1 多层道焊接示意

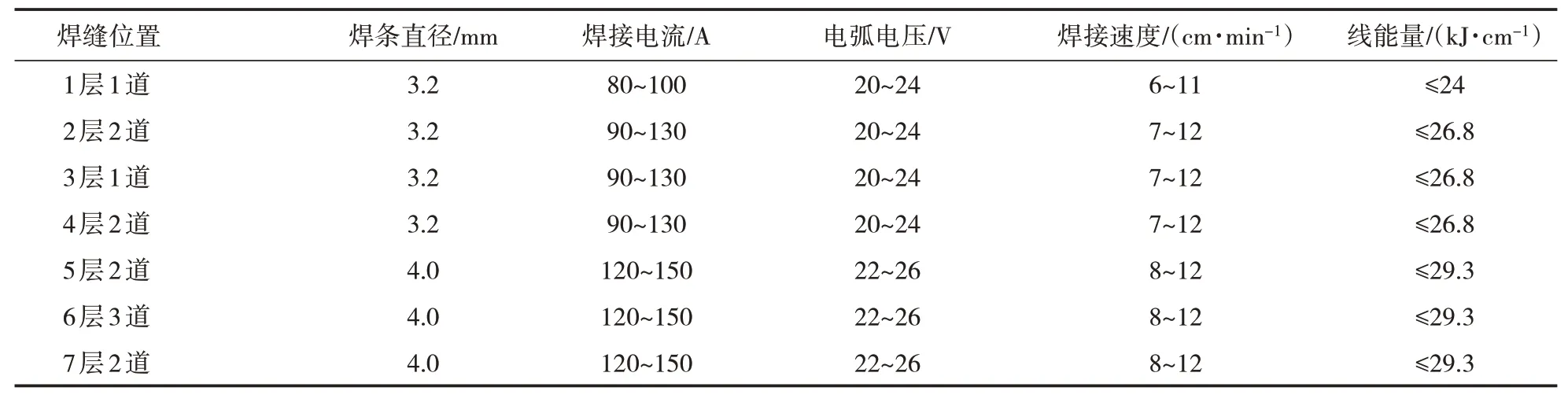

储罐外壁板合理的坡口形式和坡口角度是保证焊缝和熔透的前提[1],外壁板板材厚达23 mm,组对预留间隙困难,所以罐体纵、环焊缝均选择开X形坡口[2]。见图2。

图2 罐体焊缝坡口

为了有效控制环缝外侧的收缩变形和降低焊接接头的残余应力,采取环缝内侧多焊,外侧少焊及双面焊的措施。焊接方法为手工电弧焊,焊条牌号为A102R,焊接极性为直流反接,层间温度控制在150℃以内。焊接顺序为先纵缝后环缝,先大坡口后小坡口,1面焊接成形后在焊接另1面,焊接工艺参数见表1。

表1 壁板的焊接工艺参数

乙烷罐外罐每焊完1带板,就对纵、环焊缝进行100%RT检测,须达到Ⅱ级合格,100%PT检测,Ⅰ级合格。

2 焊接过程出现的缺陷

由某家无损检测公司对壁板焊缝进行100%RT检测,统计发现,外罐第2圈壁板焊接1次合格率为80%,低于焊接要求,对此就造成乙烷罐焊接1次合格率低的原因进行查找分析。RT检测射线底片显示,焊缝中心出现1条连续较宽黑线,是典型的未焊透缺陷,而在不合格底片中,这样的未焊透缺陷底片占到95%以上。

3 焊接1次合格率低的原因分析

通过总包、监理、业主和施工单位多方面讨论发现,造成焊接1次合格率低,大量出现未焊透缺陷的原因主要有以下几方面:

(1)清根不彻底。焊工在对壁板纵、环焊缝焊接前,对焊缝用砂磨机进行打磨,因壁板厚,焊缝间隙小,焊缝局部小角落未能进行打磨,焊缝根部表面存在氧化皮等杂物,影响焊缝的焊接质量;

(2)焊缝层间清理不完全。厚壁板S30408采用多层道焊接,特别是在每层焊接收弧时,焊肉较别处大,且下1层焊接时,前1层焊接氧化皮存在局部清理不完全,影响焊缝的焊接质量;

(3)焊接纪律不严格。壁板焊接过程中,存在防风棚未能起到有效作用,焊接电流不稳定现象,存在影响焊接质量的隐患。

4 焊接1次合格率低的应对措施

(1)开坡口采用机械方式进行加工,严格进行坡口质量把关;

(2)壁板进行焊接时清除坡口2侧油污,并涂抹防飞溅涂料,严格监督焊工师傅们要将焊缝中的缺陷彻底清除干净,并用钢丝刷打磨光亮,沟槽中不能存在一点渗碳、渗铜和氧化物;

(3)加强对焊接纪律的监督,焊条焊接前按要求300℃烘干,保温1 h,放在100℃保温箱内随用随取,做好焊条发放及回收记录。对防风措施的监督力度加强,确保焊接质量;

(4)奥氏体不锈钢焊前不需要进行预热,但鉴于乙烷罐壁板较厚,加之施焊环境温度低,致使钢板的焊接初始温度较低,在焊前对施焊坡口2侧100 mm进行预热至50℃左右;

(5)严格控制层间温度不高于150℃,减少焊缝过热;

(6)对焊接技师做好焊接工艺技术交底,强调不锈钢焊接的小电流、快速度、不摆动和快冷却4大要素。

5 结束语

大型低温储罐一旦接入物料后,再发现有渗漏迹象,修复难度大,不仅影响装置的正常生产运行,还带来了一系列安全环保、经济损失等问题。通过采取上述焊接措施,对焊接工艺进行优化、对焊缝坡口加工严格按图纸检查、对焊缝层间清理和北部清根全程管控、对焊工进行再次培训后,乙烷罐外罐壁板焊接一次合格率提高至97%以上,保证了焊接质量。