石蜡加氢装置反应器入口压力波动的解决措施

2021-10-19陈飞

陈 飞

(中国石油大庆石化公司炼油厂,黑龙江 大庆 163711)

石蜡加氢精制是原料蜡在一定的温度、压力和有催化剂存在的条件下,进行烯烃加氢饱和、脱硫、脱氮、脱氧及芳烃转化反应等,使石蜡中的非烃类物质转化为相应的化合物除去,稠环芳烃则转化为氢化芳烃,从而提高石蜡产品比色号和光安定性,除去嗅味,达到精制目的[1]。

随着原料质量下降影响,且长期处于高负荷运行,使得催化剂床层上部催化剂结焦积碳,影响了装置的安全平稳运行。近期,装置及炼油厂通过多方论证,尝试通过煤油浸泡、糠醛浸泡、煤油冲洗、柴油冲洗等措施来解决此问题[2]。

1 存在问题

某石化公司炼油厂10×104t/a石蜡加氢装置于2018年8月进行检修换剂,共装填催化剂18.5 t、保护剂1.295 t。根据生产调整安排,该周期取消了石蜡白土预处理工序。

2018年9月11日开工正常,在加氢装置运行过程中,出现加氢反应器压降升高、压力波动现象,波动幅度达到0.3 MPa以上,对安全生产造成影响。压差变化见图1。

图1 2018年9月开工后反应器压差趋势

2 原因分析

(1)原料质量下降影响。

经统计,该周期装置在石蜡白土未开工的前提下,与上周期相比多生产未经糠醛精制的反序减3线蜡油2 556 t以上。石蜡原料中含有一定量的金属、稠环芳烃、胶质、硫、氮化合物等,上述物质的含量一般随着原料干点的增加而成倍的增加[3]。该周期原料蜡进加氢装置前没有经过白土预处理,原料蜡中含有的胶质等极性化合物和微小杂质不能被有效过滤而直接进入了加氢反应器,吸附和沉积在催化剂表面及床层空隙中,导致了第1床层分配盘和床层上部形成结焦;同时由于堵塞床层空隙率变小,也会导致物料的流动和分配状态恶化,出现沟流、干区,甚至床层返混、内构件移位变形。

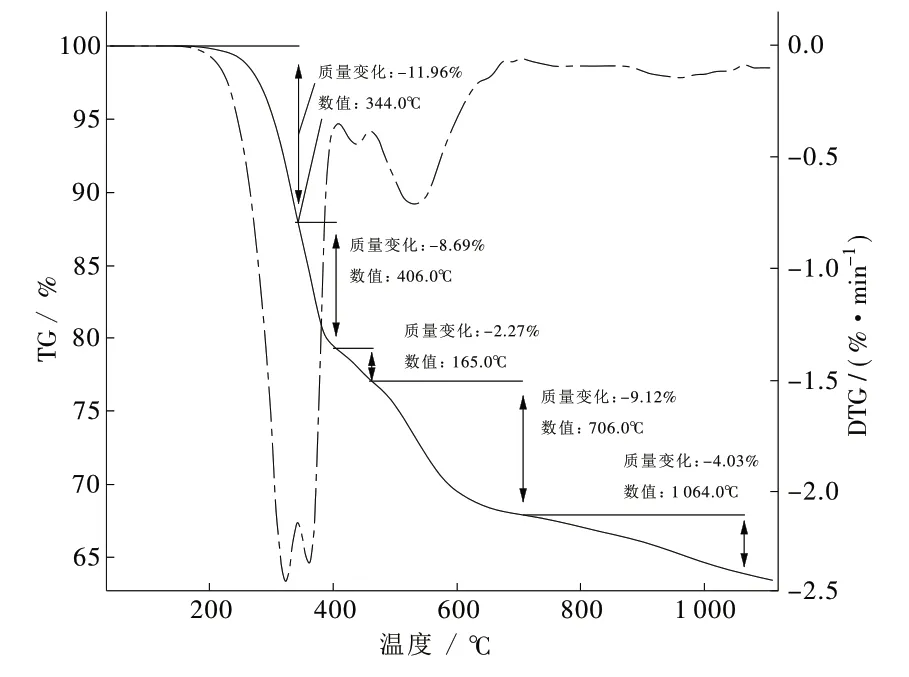

采集了2018年6月撇头卸出的结块催化剂,进行了空气气氛下热失重分析,见图2。

图2 结块催化剂热重曲线

从图2可以看出,在406℃之前的热失重量为20.65%,主要是吸附在催化剂上的残留石蜡和硫化态催化剂转变为氧化态之后的焙烧损失,在406~706℃之间热失重为11.39%,可以判断主要是积炭焙烧损失,说明床层上部催化剂结焦积碳比较严重。

(2)装置高负荷运行。

在相同床层空隙率的情况下,进料量也会明显影响装置床层压降[4]。从图1、2可以看出,在反应器压降升到0.85 MPa时,降低进料量,反应器压降也相应降低。与同类装置相比,在催化剂相同、装填量相近的情况,该石化公司石蜡加氢装置加工量比其他企业高40%左右,导致了催化剂床层压降相比其装置高。

3 解决措施

(1)常温浸泡试验。

石蜡加氢催化剂活性较好,但压差高、存在结焦现象[5]。针对此状况,2020年11月份,取催化剂进行了试验,常温下,分别在煤油和糠醛(糠醛有去除胶质沥青质作用)中浸泡,浸泡时间接近3个月。煤油烧杯中出现大量白土悬浮物,呈絮状。而糠醛烧杯中糠醛的颜色逐渐黄色转化为深红色,颜色明显变深,但浸泡后2者的催化剂仍为块状,效果并不明显。

(2)煤油冲洗试验。

从外表形态看,催化剂经煤油冲洗后,催化剂及磁球表面附着物基本被冲洗掉,催化剂显现出原有的三叶草形状,煤油冲洗效果较好。煤油冲洗条件见表1。

表1 煤油冲洗条件

对干燥后焙烧前和煤油冲洗后的催化剂进行热失重分析,见图3、4。

图3 干燥后焙烧前热失重趋

在图3、4中,实线为催化剂重量随温度变化的趋势,虚线为实线斜率的变化趋势,即重量变化快慢趋势。

图3中,当温度上升至200℃时重量开始减少;图4中,温度达到100℃时重量已明显减少。说明干燥后焙烧前催化剂附着物较冲洗后催化剂附着物组分更难以燃烧,组分更重。

图4 煤油冲洗后热失重趋势

300℃时,前者损失重量仅为5%、后者损失18%,说明了冲洗后的催化剂附着物更轻。400℃时,前者损失重量21%、后者损失20%,相差不大。

600℃时,前者损失重量30%、后者损失25%。将1 500℃时2者重量损失的37%、27%看做是附着物总重量的比例,另外前者加上干燥损失的重量3%,前者损失量为40%。

由此可知,煤油冲洗24 h后催化剂损失的重量大于13%,重量下降明显,冲洗效果显现,实际操作中可适当延长冲洗时间,保证冲洗效果。

(3)柴油冲洗试验。

为进一步验证冲洗前后的重量变化,继续用常2线柴油进行冲洗试验,试验条件和煤油冲洗一致。和煤油冲洗后对比,松散程度稍差,催化剂和磁球表面洁净程度不如煤油冲洗后。

冲洗后,催化剂的总重量较冲洗前总重量反而增加42.5 g,增加比例6.8%,原因是催化剂和磁球吸附了部分柴油[6]。

因此,常2柴油冲洗效果不如煤油彻底。冲洗后的催化剂和磁球进一步烘干后,总重量较柴油冲洗前减少29.5 g,冲洗掉胶质、沥青质等杂质比例为4.8%。

(4)柴油冲洗后催化剂活性评价见表2。

表2 柴油冲洗后催化剂活性评价结果

通过对柴油冲洗后的催化剂进行活性评价,在小型加氢装置上对蜡油原料进行加氢精制反应,反应条件:温度魏冬雪250℃、压力为7.0 MPa、空速为1 h-1、体积氢油比为200:1,与石蜡加氢装置正常生产条件一致[7]。

经过加氢后的蜡油产品分析,光安达到5号、颜色达到29号,与装置正常生产期间的产品光安5号、颜色30号相比,颜色低1号,差别不大。因此,柴油冲洗未对催化剂活性造成影响[8]。

5 结束语

通过对催化剂浸泡和冲洗试验,可以得出以下结论:经没有和糠醛浸泡后的催化剂仍为块状,效果并不明显;但经过高温冲洗后,煤油冲洗后催化剂渣块重量损失13%,柴油冲洗后重量损失4.8%;从冲洗后催化剂及磁球的外观来看,煤油冲洗后催化剂及磁球较柴油冲洗更加洁净,催化剂呈现了三叶草原型,白色磁球呈现本色。从冲洗效果来看,煤油较柴油更好,可通过高温下的煤油冲洗来解决此问题。