基于“等功”原理的滚动体导向面设计方法及振动性能分析

2021-10-18荣伯松宋现春王继坤姜洪奎

荣伯松, 宋现春, 王继坤, 姜洪奎

(1.济宁技师学院 机电工程系,山东 济宁 272100; 2.山东建筑大学 机电工程学院,济南 250101;3.国家机床质量监督检验中心,北京 100102)

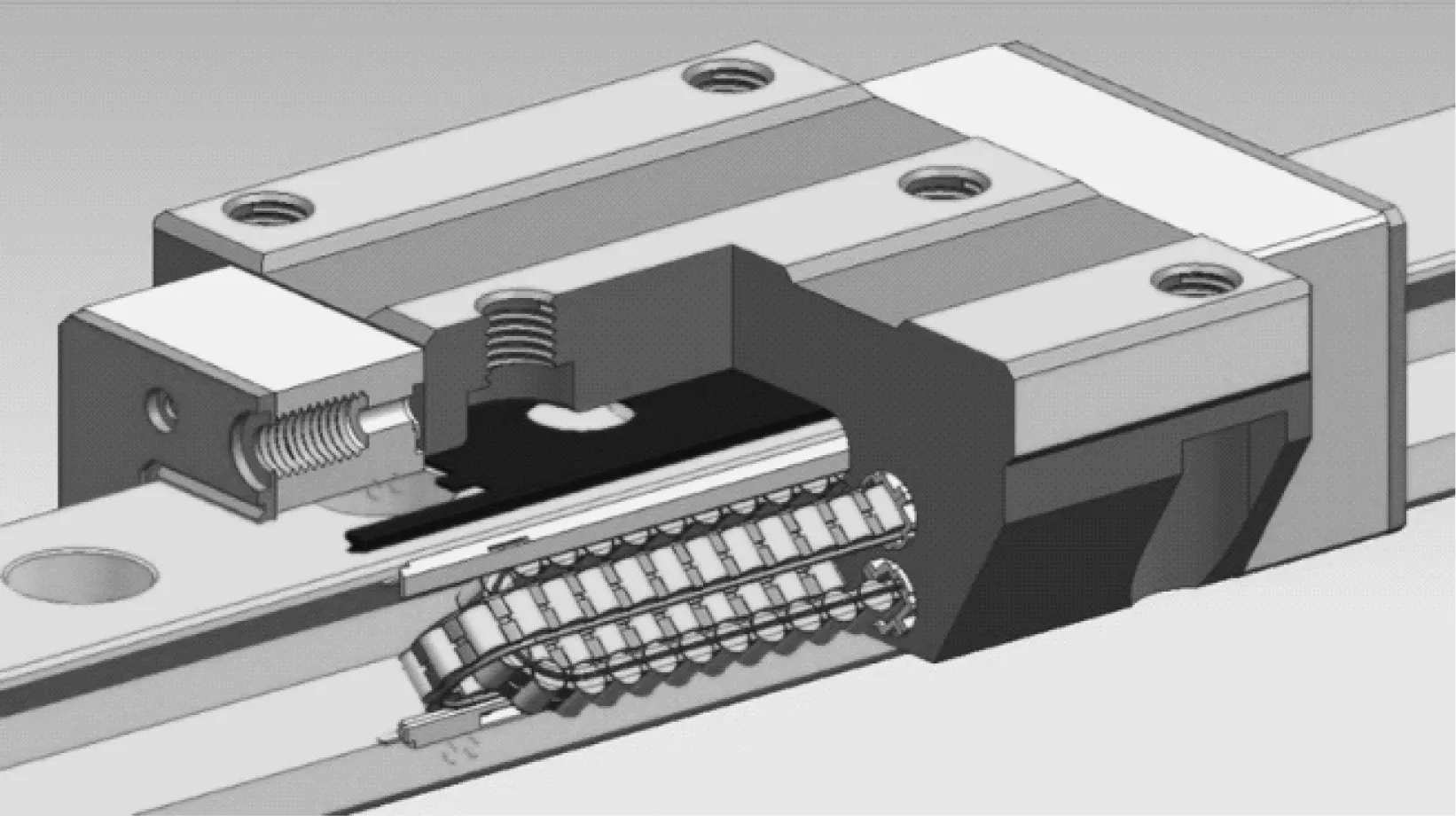

随着机床向高速、重载方向发展,对滚柱直线导轨副的运动速度、承载性能及动态性能的稳定性提出了更高的要求,推动滚动直线导轨副的产品结构、性能及产品制造工艺不断提升。滚柱直线导轨副结构图,如图1所示。

图1 滚柱直线导轨副结构图

根据滚柱直线导轨副的工作原理可知,当滚柱直线导轨副高速运动时,滚动体在承载区及返向区内高速运转,由于滚动体在这两个区域内受力状态不同,特别是在滑块承受大负载时,滚动体进入承载区前后的形变量增大,形变过程变短且剧烈程度变强,导致滑块运动振动增大、噪声增高,从而导致机床整体性稳定性变差。随着机床速度、承载及精度要求越来越高,如何减小滚柱直线导轨副运动振动情况对提升机床的稳定性十分关键[1-3]。

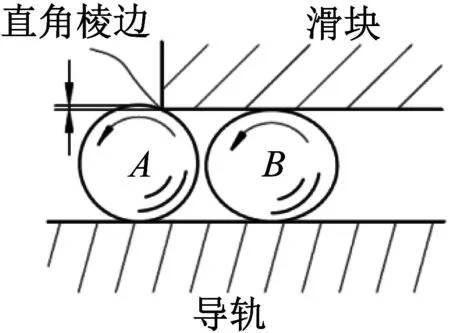

根据滚柱直线导轨副结构可知,一般情况下滑块的轨道端部,如图2(a)所示。端部与滑块的端面形成一个直角棱边,滚柱进入承载区时首先接触到这个棱边,由于接触面小,滚柱与棱边之间接触应力非常高,特别是在滑块高速、重载条件下,滚柱与棱边在极短的时间内产生较大的接触应力,甚至超过材料的许用应力,损坏滚柱表面,导致滑块寿命降低,由于滚动体的变形在较短的时间内完成,极易造成滑块运动振动加剧,导致机床工作台的稳定性变差,影响工件的加工质量[4-5]。

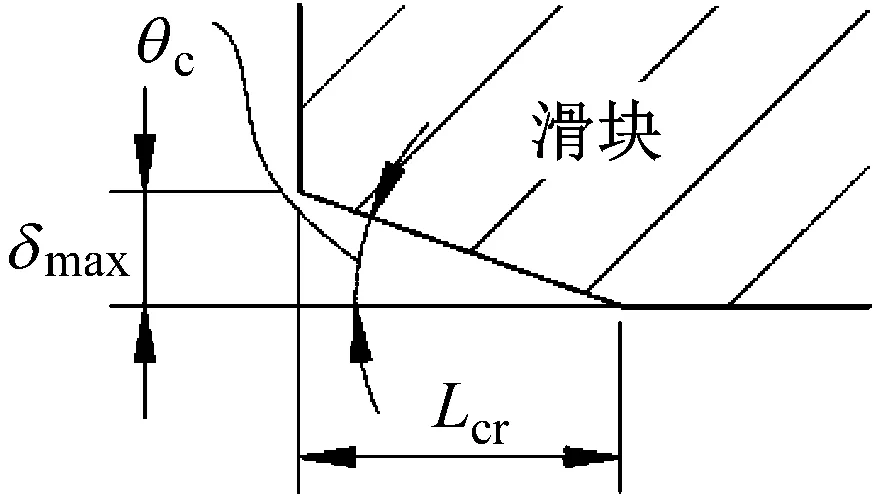

为了降低滑块的运动振动情况从滚动体进出承载区的过程入手,在滑块轨道的端部设置导向面,如图2(b)所示。提高滚动体进、出承载区的流畅性,降低滑块的运动振动。基于这种考虑经过众多学者的研究,首先将导向面设计成如图3所示的结构。其中图3(a)所示为直线型导向结构,图3(b)所示为圆弧型导向结构,这两种导向面结构简单,制作方便,但是对滚动体进入承载区过程的改善效果不理想,特别当滚柱直线导轨副处于高速运动状态时对产品运动流畅性及振动的改善效果不理想,为此,Matsumoto等[6]建立了基于接触应力的导向过渡曲面计算模型,推导出导向面曲率的计算公式,以降低接触面上的接触应力为目标,对导向过渡面的结构形式进行研究,并同时设计了多种导向面结构形式,通过滑块的振动试验验证导向面结构的效果。姜大志等[7-8]在对导轨副刚度研究时提出了一种基于“等刚度”和“等速度”的轨道导向面的设计方法,并通过试验对具有“等刚度”导向面滑块的振动情况进行测试,与不具有导向面的产品进行对比验证了导向面的实际效果。

(a)

(a) 直线型

本文将通过分析滚柱进、出承载区时变形能的变化,推导建立一种基于“等功”原理轨道导向面的计算模型,降低滑块的振动及噪声,并与其他形式的导向面结构进行对比,验证基于“等功”型导向面的实际应用效果及优越性[9-11]。

1 基于“等功”原理滑块轨道导向面结构设计方法

1.1 基于“等功”原理滚子进出承载区的受力分析

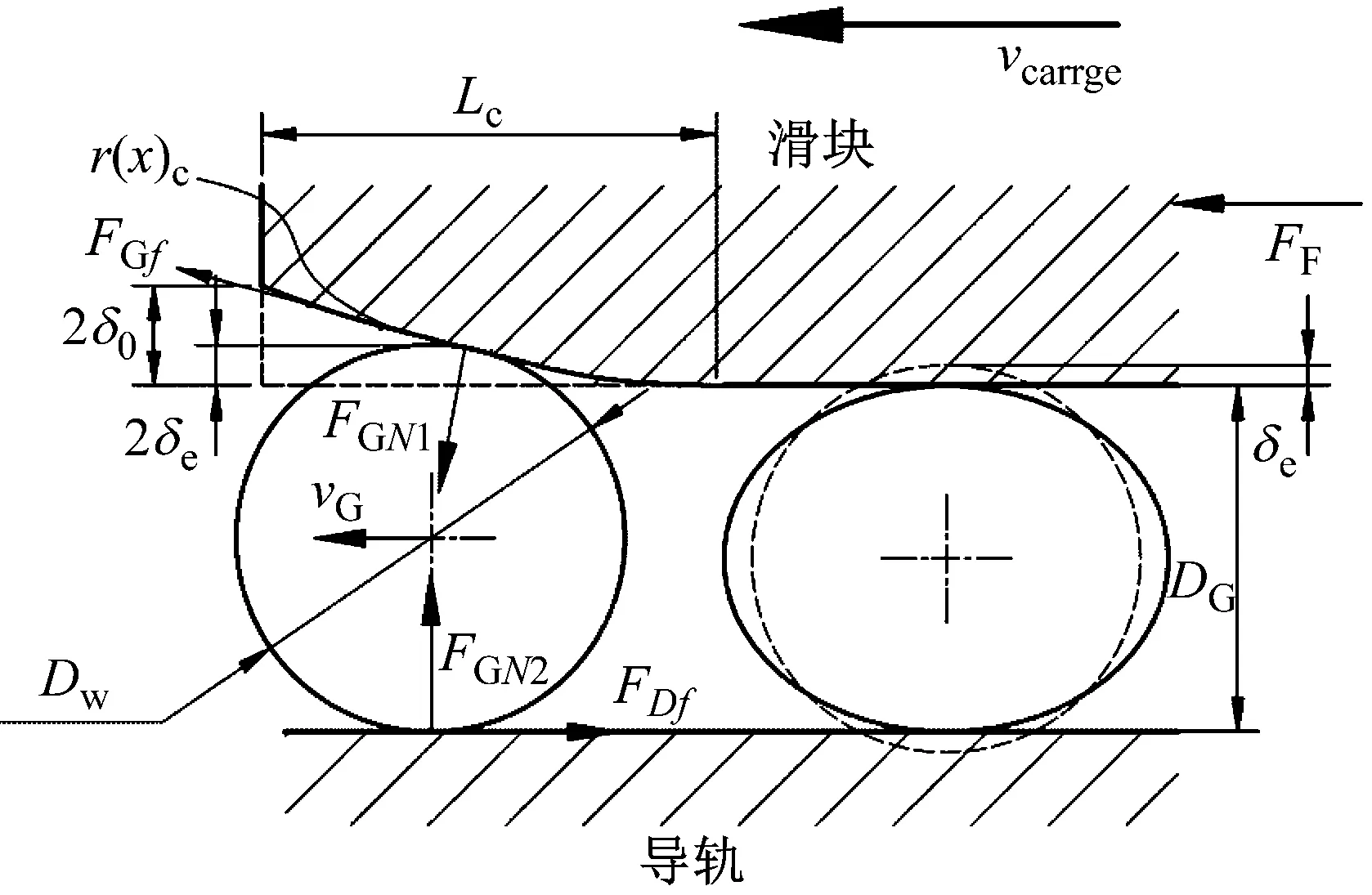

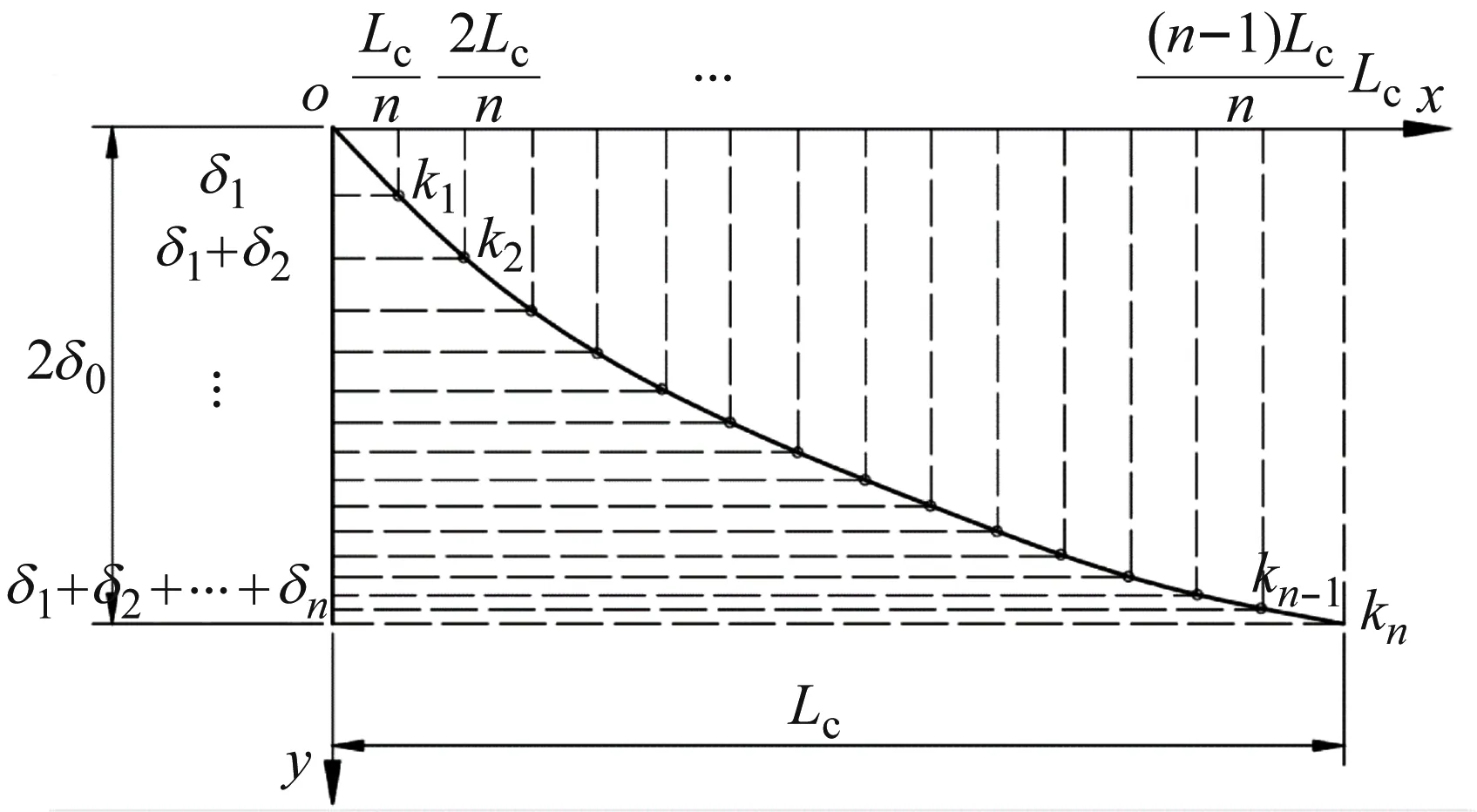

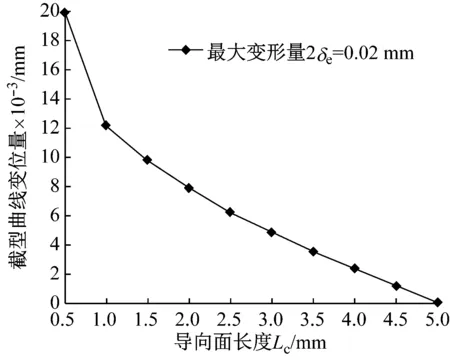

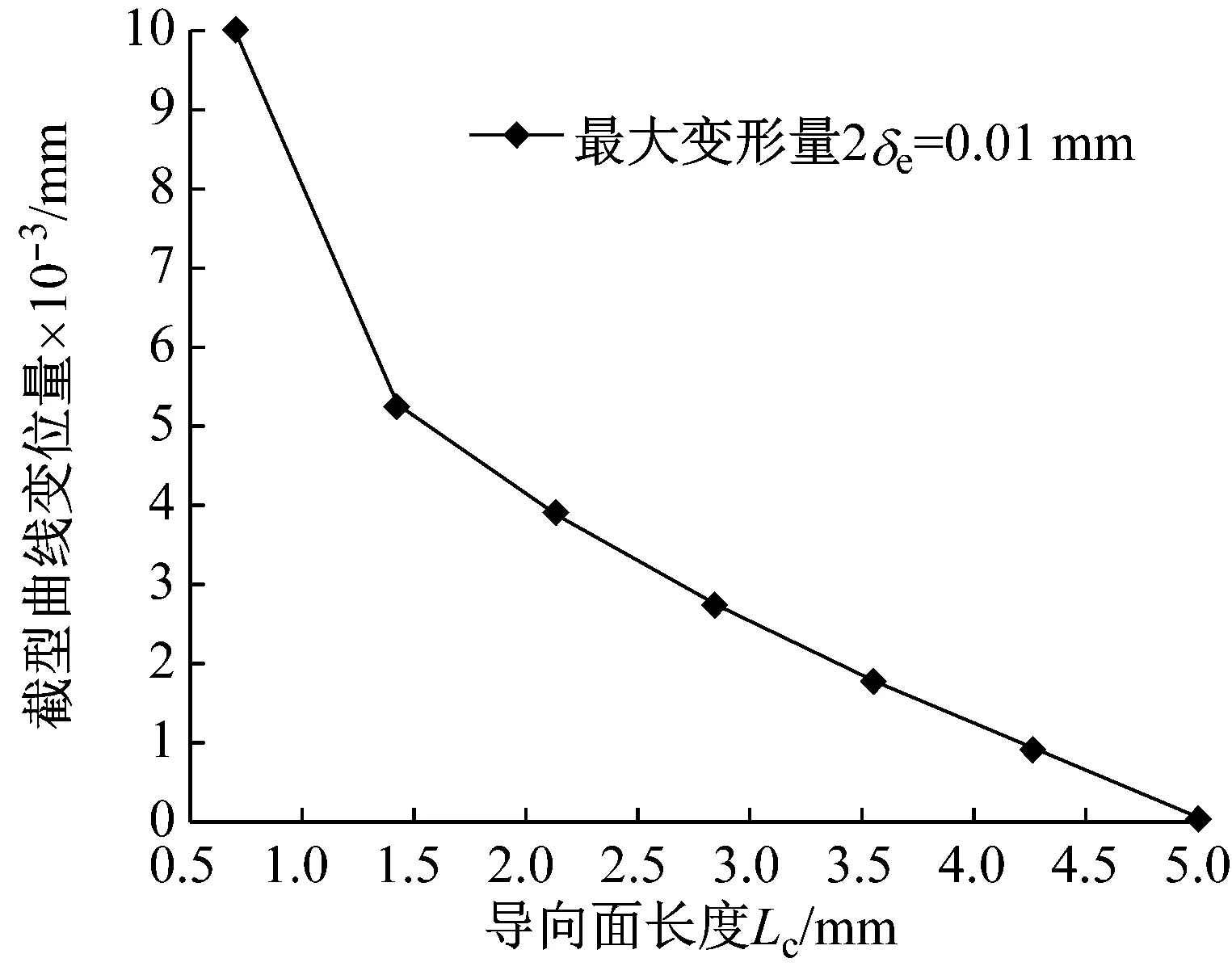

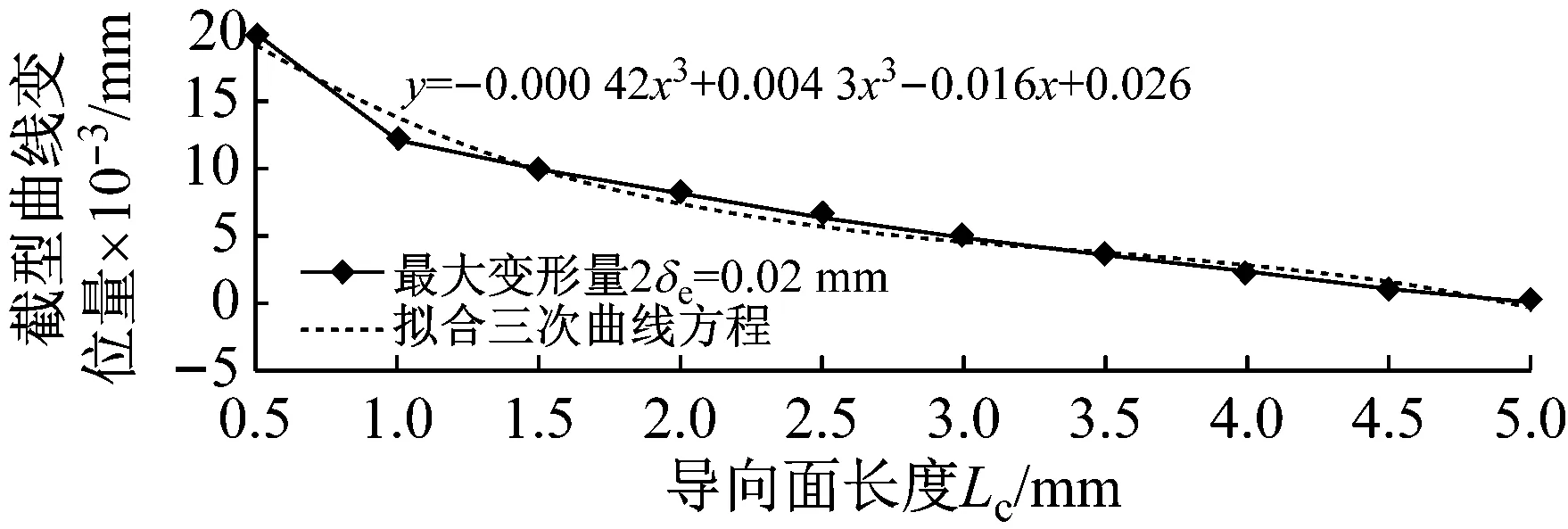

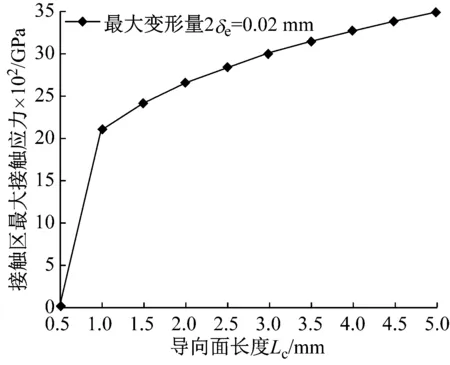

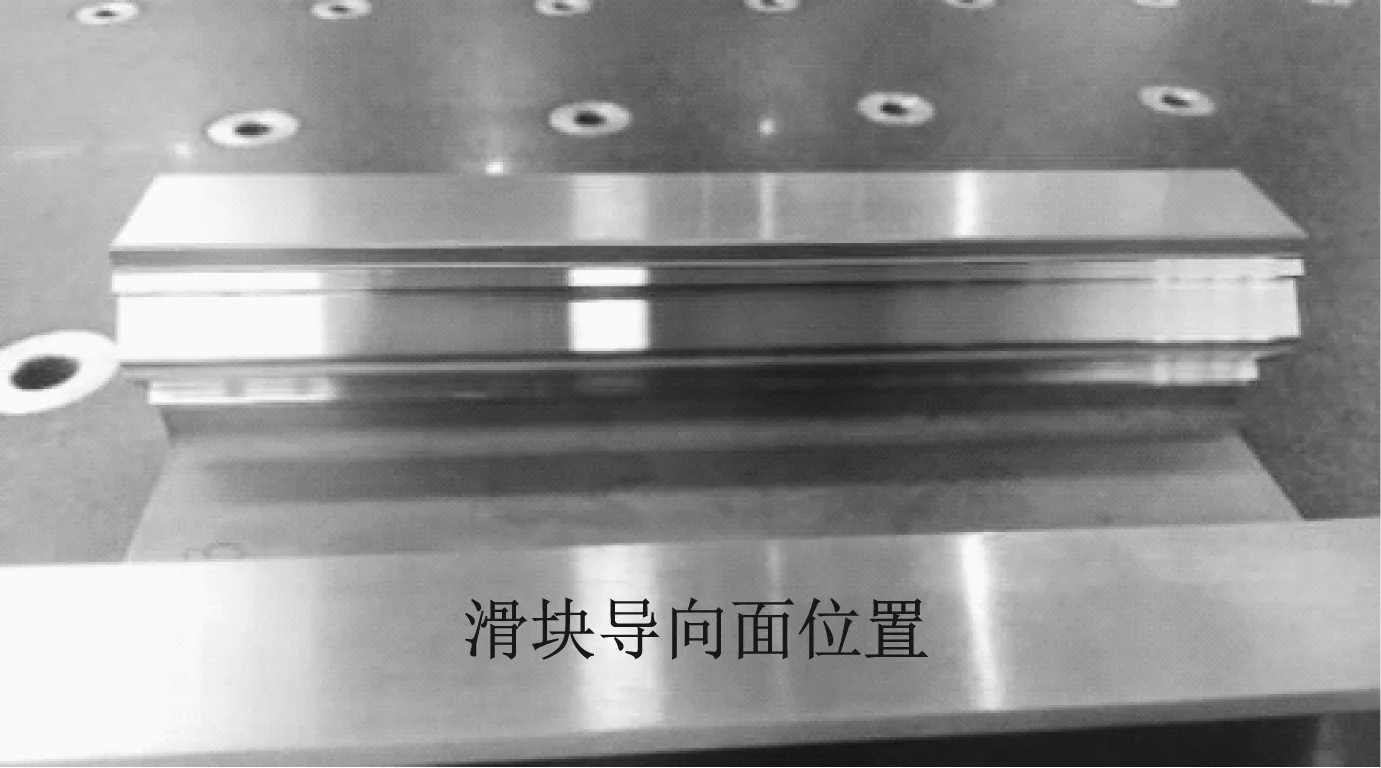

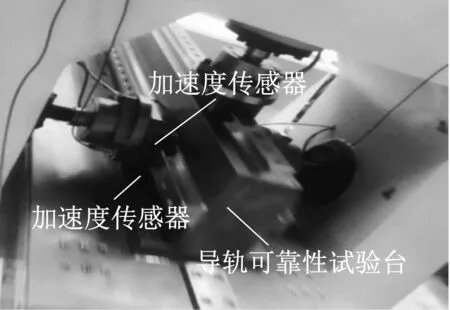

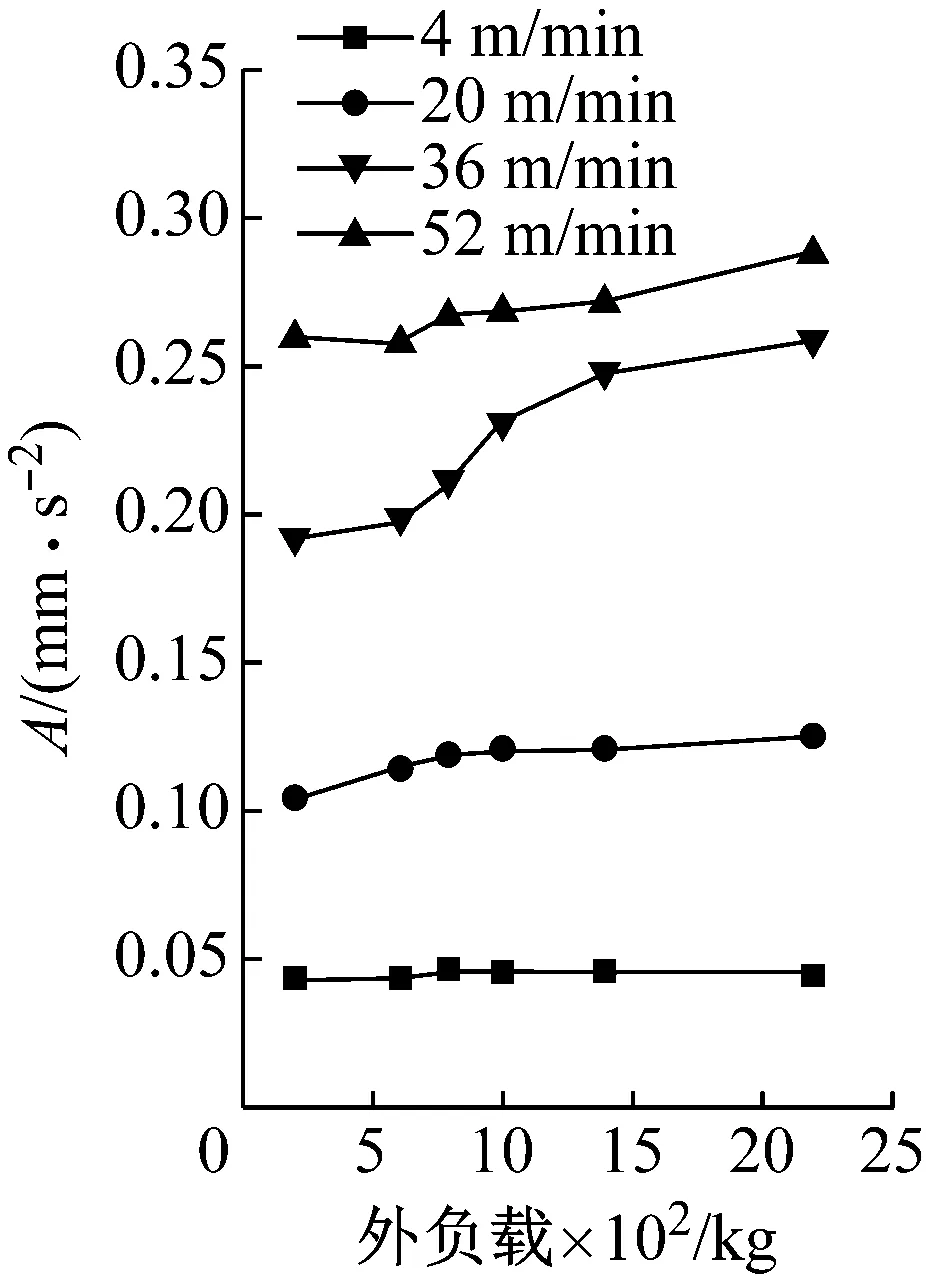

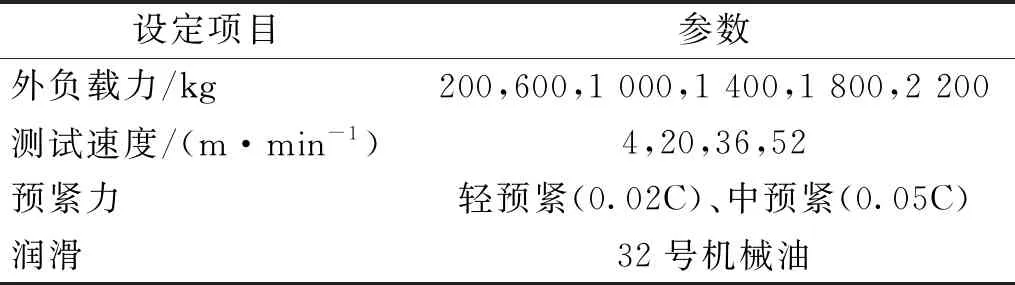

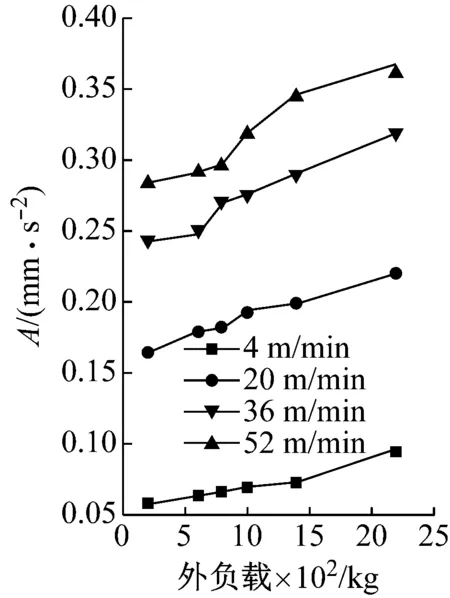

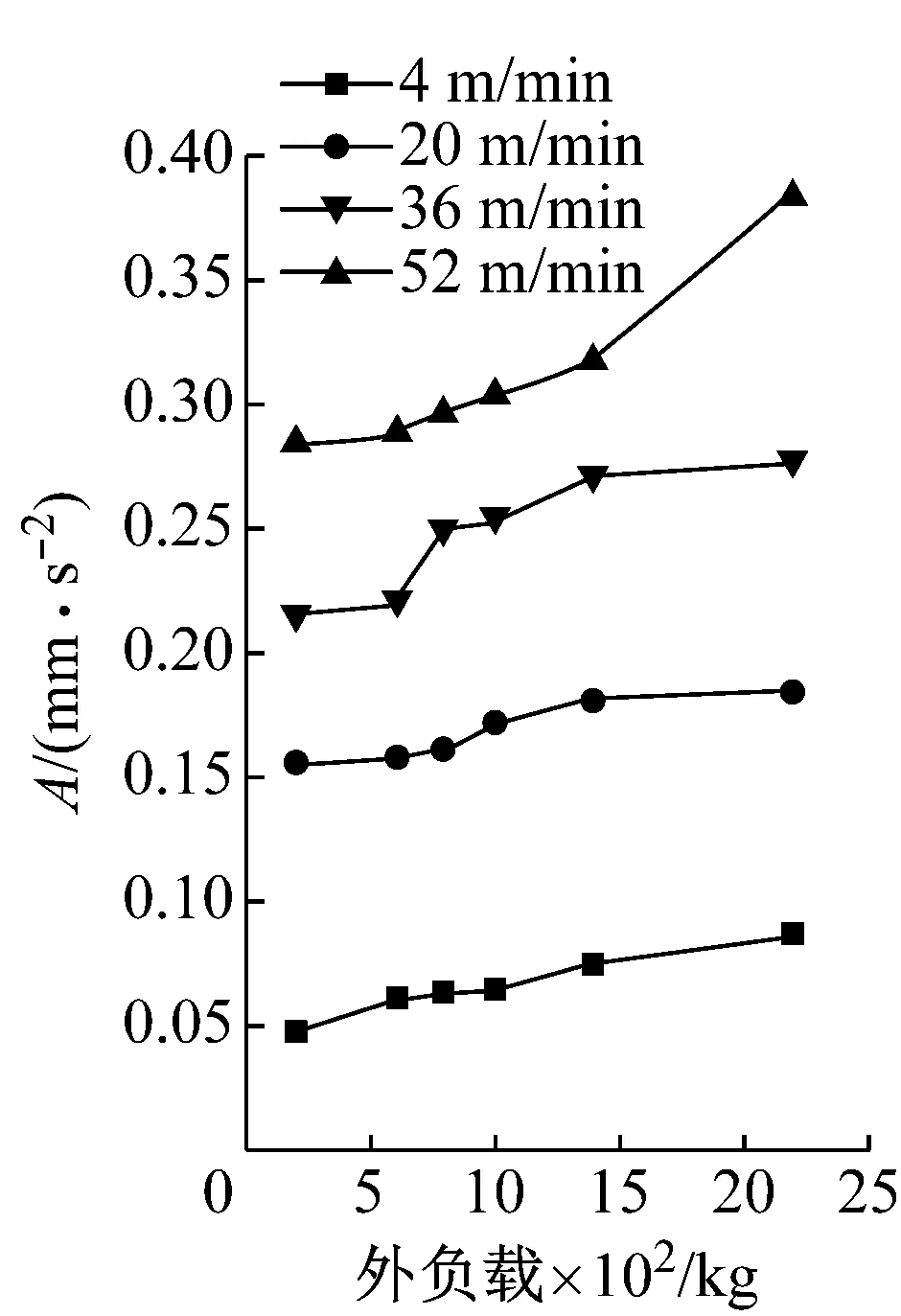

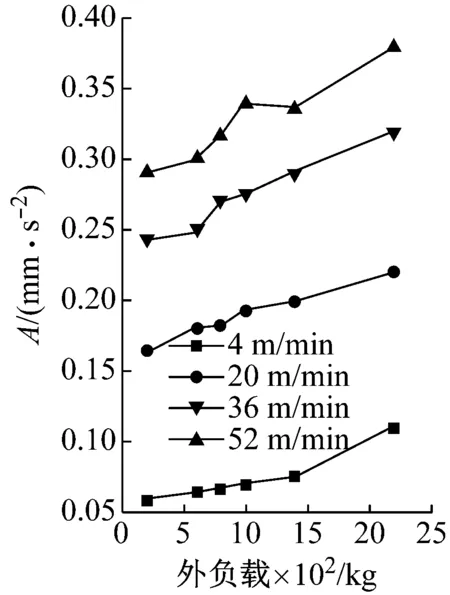

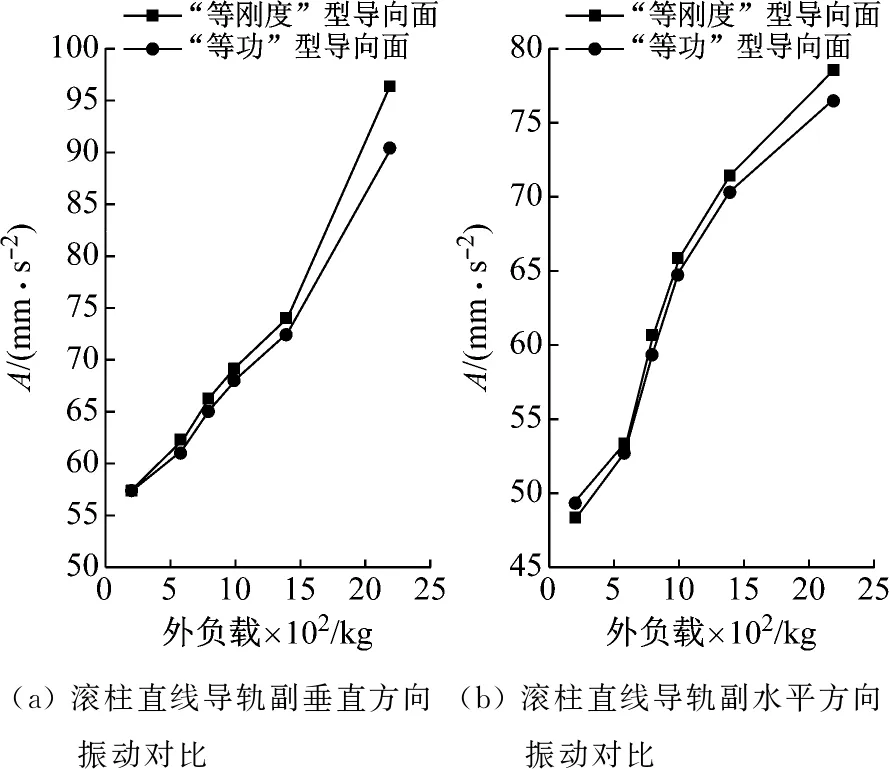

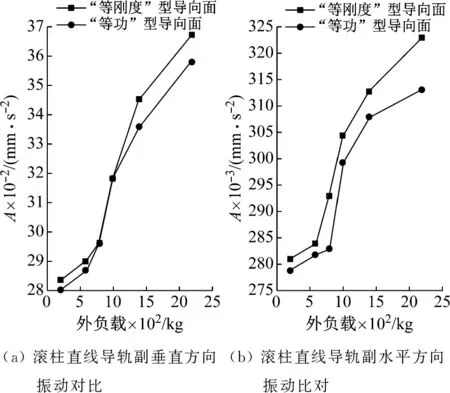

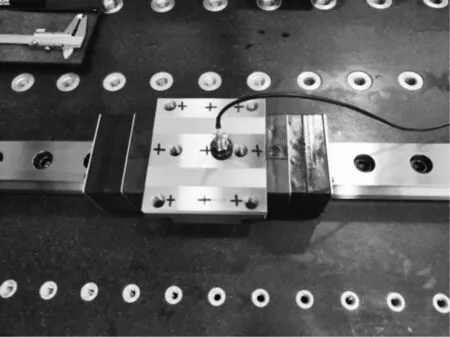

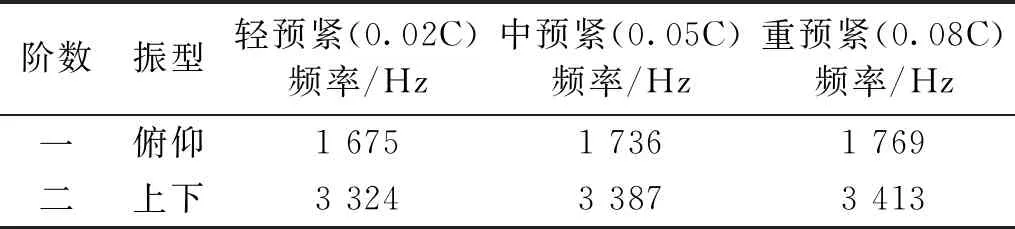

滑块轨道与导轨轨道的间距为DG,滚柱直径为Dw,一般情况下,为了提高滑块的刚度,滑块出厂时都会设置预紧力,即DG 图4 滚柱进入承载区受力示意图 为了方便对滚柱进入承载区过程的变形能进行研究,将图4所示滑块匀速运动条件下滚柱与长度为Lc的过渡区离散成接触受力点,各点之间的分布及坐标关系,如图5所示。滚柱匀速进入承载区时与导向过渡面接触点分别为k1,k2,k3,…,kn,坐标分别为(δ1,Lc/n),[(δ1+δ2),2Lc/n],…,[(δ1+δ2+…+δn),Lc]。 图5 等速运动条件下滚子与过渡区接触受力点 设O点为导向面的起点,滚柱从起点处与导向面相接触,从O点移动到k1点滚柱的变形能计算公式为 (1) 根据赫兹接触理论可得接触力与弹性形变的关系式 (2) 将式(2)代入式(1)可得 (3) 根据式(3)原理推得滚柱由k1运动至k2点时滚动体变形能为 (4) 同理当滚柱由kn-1运动至kn点时滚动体变形能为 (5) 当滚柱进入导向区后,由于滑块处于匀速运动状态,随着滚动体变形量越来越大,导致单位时间内所需要的能量越大,从而影响滑块驱动力,为了消除这一影响,根据“等功”原理,即滚柱在图5所示的每点之间运动时消耗的能量相同,可确保滑块匀速运动时外驱动力恒定不变,当然这里的恒定不是绝对的,滚柱由自由状态滚动至k1点位时外部驱动力会有一个增大的情况出现,但是这个增大可根据实际使用情况进行设定。 根据“等功”原理,结合式(1)~式(5)可得 (6) 式(6)在设定δ1后可求出其他各参数的数值,然后通过拟合计算出导向面截型曲线。 根据滚柱直线导轨副实际使用负载不超过额定载荷的30%可得滚柱单边最大变形量δe=0.01 mm,过渡区最大变位量2δ0=2δe,取δ1=0.005 mm。当滚柱单边最大变形量为0.02 mm时基于“等功”原理获得的导向曲面的截型曲线,如图6所示。图6中:横坐标为导向面的长度;纵坐标为导向面去除量的数值;由于滑块匀速运动,滚柱进入承载区的速度也是匀速,因此横坐标是均匀取值。从图6可知:随着运动的进行两点之间垂直间距越来越小,单位时间内垂直方向上的变形量越来越小。 图6 当滚柱单边最大变形量为0.02 mm时导向过渡曲面截型曲线 当滚柱单边最大变形量δe=0.005 mm时,滑块轨道导向面截型曲线,如图7所示。 图7 当滚柱单边最大变形量为0.01 mm时导向过渡曲面截型曲线 对比图6与图7可知,当最大变形量改变时导向区曲线也随之改变,但是最大值设定之后,导向曲线可适应任何小于此变形量的状态,因此在进行导向面设计时仅需设定满足产品承受最大载荷(最大变形量)时的状态即可。 图7中曲线在长度为5 mm的导向区域内仅取了10个点,实际生产应用时无法满足需要,需要推导出规律方程,方便数控系统控制数控机床对导向面进行加工,根据图8所示的数据利用MATLAB软件中的Basic Fitting工具进行曲线拟合,获得式(7)。 通过拟合获得的参数方程为 y=-0.000 42x3+0.004 3x2-0.016x+0.026 (7) 式(7)满足图7所示曲线的拟合的参数方程,由于轨道导向面截型与滚柱参数及轨道面无关,仅与弹性变形量有关,因此参数方程具有广泛的适应性,可满足任意型号的滚柱进出承载区轨道导向面的计算。根据图8中拟合曲线的残差图可知曲线方程与原曲线切合度非常高,最大误差不超过5%,可实现对原曲线的表述。 (a) 基于滚子等变形能导向过渡曲面截型曲线 当滚动体处于图5所示的点(k1,k2,k3,…,kn)时,弹性变形力如图9所示,通过式(2)计算获得,弹性变形量通过基于“等功”原理设计后获得的每个点的纵坐标δ1,δ2,δ3,…,δn为计算参量获得。从图9可知:随着运动的进行,受力越来越大,但是增加的幅度越来越小。 图9 当滚柱进入承载区时滚子受力情况 由于滚动接触副的寿命受接触应力影响较大,因此需要对滚柱在导向区各点处的最大接触应力进行校核,避免超过材料许用应力的情况出现。 根据赫兹接触理论可知接触区最大接触应力计算公式为 (8) 式中,∑ρ为接触副的曲率和。 由于导向曲面可根据通过拟合获得的式(7)进行表征,分别对式(7)进行一次求导和二次求导得 (9) 根据曲线方程曲率计算公式及式(9)可得 (10) 根据式(10)可计算出导向面上的点k1,k2,k3,…,kn的曲率,结合接触区最大应力计算式式(8)对接触应力进行计算,结果如图10所示。 由图9、图10所示滚子进入承载区时接触力及接触应力的变化情况可知:最大接触应力远低于许用应力值,可确保滚柱直线导轨副的寿命。 图10 导向区内滚动体接触应力分布曲线 试验以LZG45型滚柱直线导轨副为试验品,轨道导向面分别按4种结构形式进行加工,即:直线型、圆弧形、“等刚度”型、及“等功”型,针对同型号、同批次产品分别加工4种类型的导向面,然后进行滑块运动振动性能对比测试试验,验证本文设计结构的合理性及其对抑制振动的效果。 试验用的滑块取自同型号、同批次制造产品,不同类型轨道导向面均在同一台高精密、数控磨床上制作完成,装配后进行运动振动情况对比,其中直线型导向面倾斜角为0.1°,长度为5 mm;圆弧型导向面半径500 mm;“等刚度”型导向面尺寸按参考文献中的相关计算原理设计制作,导向面长度为5 mm;“等功”型导向面按1.2节推导的公式进行设计制作;产品测试前进行充分跑合,加工导向面之后的轨道端部结构图,如图11所示。 图11 滑块轨道导向过渡区位置图 滚柱导轨副振动检测原理及传感器安装方法,如图12所示。待测工件及传感器安装,如图13所示。导轨综合性能试验台整体结构图,如图14所示。 图13 滚柱直线导轨副及传感器安装图 图14 振动信号采集及分析系统 试验时使用INV9822A型振动数据采集器对滑块振动情况进行检测,信号采集仪使用东方振动和噪声技术研究所的INV3018C信号采集仪(8通道24位),分析软件采用DASP V10振动模态分析软件。 图15 滚动直线导轨副可靠性试验台 试验参数设定如表1所示。测试结果,如图16~图20所示。 (a) 滚柱直线导轨副垂直方向振动 表1 滑块轨道对滑块运动振动的影响试验参数表 (a) 滚柱直线导轨副垂直方向振动 (a) 滚柱直线导轨副垂直方向振动 (a) 滚柱直线导轨副垂直方向振动 (a) 滚柱直线导轨副垂直方向振动 通过对比试验结果可知,与不带导向面的滑块振动振幅相比带导向过渡的滑块振动降低50%,导向面对改善滑块运动振动的效果非常明显。 对比直线型、圆弧型、“等刚度”型和“等功”型导向面滑块的振动情况,虽然整体变化不超过6%~10%,具有“等功”型导向面的滑块运动振动幅值最小,基本实现优化设计目标。 通过对比图21、图22基于“等刚度”型导向面及“等功”型导向面的滑块运动振动情况可知:低速时相差不大,高速状态时振动明显增大,且负载越大振动越明显,对比试验时“等刚度”型导向面的加工与其他形式的导向面采用同一设备进行,在加工曲线的设定上依照参考文献进行,可能会存在对计算方法理解不足的问题[12-15]。 图21 4 m/min速度条件下“等刚度”与“等功”型导向面滑块振动对比曲线 图22 52 m/min速度条件下“等刚度”与“等功”型导向面滑块振动对比曲线 使用本文设计的导向面产品与不带导向面产品的试验结构,如表2所示。从表2可知:“等功”型导向面的存在极大的提高产品的寿命,滚动体与导向面的接触疲劳极限,提升一个数量级。 表2 导向面改进前、后产品寿命对比 采用DHL050型号的力锤传感器对滑块进行激振,采用INV9822A型号的加速度传感器(适用测量频率比较高的机械结构)拾振。信号采集仪是东方振动和噪声技术研究所的INV3018C信号采集仪(8通道24位),模态分析软件采用DASP V10模态分析软件。模态试验现场装置,如图23所示。 图23 模态试验测量装置 在模态试验激励时采用多点激励单点输出的方式进行测量,传感器固定位置不变,力锤敲击所有的测点。并且在力锤敲击时应注意脉冲为单脉冲,避免试件与力锤的回击。测点的布置应远离模态的节点,这样在测量时方便敲击,又不丢失每个模态。滑块测点的分布,如图24所示。滑块上表面分布9个测点,每个测点均测量3次取平均值,来提高测量的精度。 图24 锤击测点分布图 分别对基于“等刚度”型导向面及“等功”型导向面的滑块组成的JSA-LZG45型滚柱直线导轨副频率进行模态试验,试验时采用相同等级预紧力(轻预紧),相同润滑油(32号机械油)。 由于试验条件的限制,只能承受单轴激励与振动。模态试验是根据一阶、二阶设计的,测点的布置也是围绕前两阶模态设置。由于传感器和环境干扰等因素,三阶及以上的频率误差特别大,失真严重,结果只取前两阶。一阶振型为绕y轴转动(俯仰),二阶振型沿z轴上下移动(上下)。为减小误差,每根导轨副测量3次取均值,试验结果,如表3所示。从表3可知:基于“等功”型导向面滑块滚柱直线导轨副其两阶固有频率均比基于“等刚度”型导向面滑块的导轨副固有频率高,但差别不大。 表3 不同导向面滑块的导轨副模态试验结果 为验证预紧力对导轨副固有频率的影响,分别对采用轻预紧(0.02C)、中预紧(0.05C)和重预紧(0.08C)3种预紧等级的导轨副进行模态试验,在相同试验条件下进行模态试验测试,试验结果如表4所示。 表4 不同预紧力等级导轨副模态试验结果 从表4可知:导轨副预紧力越大,其固有频率越大,但变化幅度越小。 (1) 以滚动体进入承载区形变的时间历程为主线,建立基于“等功”原理的导向面计算模型,通过MATLAB软件计算获得导向面截型的离散点位图,并拟合出截面的曲线方程,并对滚动体进、出通过导向面的接触力及接触应力进行了校核。 (2) 轨道导向面对降低滑块运动振动效果非常明显,在高精度、高速、重载使用环境的滚柱直线导轨副都需要在滑块的端部设置导向面结构。 (3) 直线型、圆弧型、“等刚度”型及本文建立的“等功”型轨道导向面结构对滚柱直线导轨副的振动都具有一定的抑制效果,相比较而言“等功”型的导向面对滑块振动及其运动噪声的抑制效果最好。

1.2 基于“等功”原理导向过渡面截型方程的建立

1.3 导向区接触力及接触应力验证

2 “等功”型轨道导向面振动性能测试及试验分析

2.1 试验原理及装置

2.2 滑块运动振动对比试验过程及试验数据分析

3 滚柱直线导轨副模态试验研究

3.1 试验介绍

3.2 试验结果

4 结 论