SCR脱硝系统精准喷氨优化技术分析

2021-10-18李子尚朱仁涵杜振

李子尚,朱仁涵,杜振

(1.长沙矿冶研究院有限责任公司,湖南省 长沙市 410012;2.中国华电集团有限公司福建分公司,福建省 福州市 350002;3.华电电力科学研究院有限公司,浙江省 杭州市 310030)

0 引言

“十二五”期间我国大规模开展燃煤机组脱硝改造工作,由于工期紧、经验缺乏、项目管理粗放以及后期运维经验不足,导致脱硝系统运行过程中存在一定的问题[1-3]。在脱硝系统潜在的问题尚未有效解决的情况下,燃煤机组又开展了脱硝超低排放改造的工作,脱硝系统出口NOx排放限值进一步提高势必会给脱硝系统带来更大的不利影响[3-6]。随着选择性催化还原(selective catalytic reduction,SCR)脱硝系统的长期运行,脱硝系统喷氨不均、出口NOx浓度场分布不均等问题愈发严重,喷氨和出口NOx浓度场的均匀性不仅影响到催化剂寿命和烟气系统阻力,也会对机组经济性带来很大的影响,已成为SCR脱硝系统亟待解决的问题[7-8]。

目前,针对喷氨和出口NOx浓度场分布不均的问题,主要采用喷氨优化调整予以解决,喷氨优化调整需通过现场试验对入口喷氨阀门进行调整,从而实现出口NOx排放浓度的调平[9-11]。该种模式不仅需要耗费大量的现场人力,且调整后只能在一些常规负荷条件下保持短时间内的均匀分布。当前国内燃煤机组负荷和燃煤存在多变性,仅采用喷氨优化调整存在很大的局限性,且负荷煤质发生变化后需重新开展喷氨优化调整工作,不利于长期保障脱硝机组高效经济运行。

在现有脱硝控制系统中,PID控制器具有抗干扰能力较强、易于调整参数且操作简单等优点,PID控制模式已成为现有SCR脱硝控制系统的主流方式,但由于SCR脱硝系统的反应机理复杂,出口NOx浓度又受到烟温、烟气流量、含氧量、催化剂活性等多种因素的影响,同时由于现场测试仪表存在一定的滞后性,从而造成整个脱硝系统的PID控制呈现出强非线性和大时滞性[12-14]。尤其是在锅炉负荷、煤质或燃烧条件发生变化时,烟气参数出现较大波动,直接影响SCR脱硝系统的实际运行方式,导致现有PID控制模式无法做到喷氨的精准控制。因此,为提高脱硝系统运行调整的及时性和经济性,需针对现有的测量方式、响应策略、调整模式开展SCR脱硝系统精准喷氨控制技术的研究工作。

1 现有喷氨控制技术

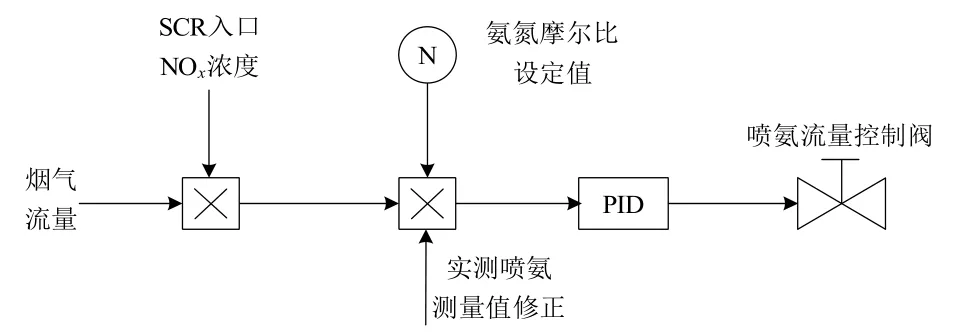

1.1 固定摩尔比控制方式

固定摩尔比控制方式原理如图1所示。该控制方式将氨氮摩尔比设定为固定值,不随入口NOx浓度变化而变化,按照固定的氨氮摩尔比脱除烟气中NOx。其主要控制过程为:通过烟气流量与 SCR 反应器入口 NOx浓度的在线监测结果计算出入口NOx的总量,从而根据固定的氨氮摩尔比计算出所需要的喷氨量,并与实际喷氨量进行对比修正,生成喷氨阀门开度的控制信号,从而调整SCR脱硝系统的喷氨量。

图1 固定摩尔比控制方式原理图 Fig. 1 Schematic diagram of fixed mole ratio control

该控制方式不设置反馈回路,烟气流量监测信号作为控制系统的超前信号,在锅炉负荷波动较大时可通过改变固定摩尔比的设定值来调整脱硝系统喷氨量,属于设定值可调的单回路控制系统。该控制逻辑简单,易于实现,但整体控制方式灵活性差,尤其是入口NOx浓度发生改变时,无法及时有效地调整脱硝系统喷氨量,容易造成喷氨量过多或不足。喷氨量过多时,易造成氨逃逸过大,从而带来一系列问题;而喷氨量不足时,易造成出口NOx超标排放。

1.2 出口NOx定值控制方式

出口NOx定值控制方式是通过实时修正氨氮摩尔比,保证出口NOx浓度为定值的控制方式,其主要控制过程如图2所示。首先根据入口NOx浓度实际测量值、出口NOx浓度设定值计算出脱硝效率,获得预置的氨氮摩尔比;其次根据出口NOx浓度的实际测量值与设定值进行对比,对预置的氨氮摩尔比进行校核修正,从而计算出满足当前工况所需的氨氮摩尔比;最后控制回路根据修正后的氨氮摩尔比计算出所需喷氨量,并与实际喷氨量的测量值进行比较,经 PID 控制器分析后生成喷氨阀门开度信号,从而调整喷氨量,保证出口NOx浓度为设定值。

图2 出口NOx定值控制方式原理图 Fig. 2 Schematic diagram of outlet NOx setting control mode

该控制方式将设定的出口NOx浓度作为控制目标值,锅炉负荷工况变化时,能自动调整氨氮摩尔比,按需控制出口NOx浓度,可以提高喷氨量控制精度、减少喷氨量、降低氨逃逸浓度。但 出口NOx定值控制回路是串级结构,控制逻辑相对复杂,实际操作过程较繁琐,易出现滞后问题。

1.3 现有控制方式存在的问题

随着环保要求的逐步严格,出口NOx定值控制方式作为SCR脱硝系统的主流控制方式得到了广泛应用。但由于SCR 脱硝系统本身具有较大的滞后性,现有测量设备无法直接准确测量烟气流量,需要根据运行数据分析修正烟气流量。同时脱硝系统测量和分析仪表本身具有一定的滞后性,造成测量值信号滞后,当锅炉负荷发生变化时,无法及时对喷氨量进行有效的调整,从而导致出口NOx浓度偏离设定值[15-18]。

脱硝超低排放改造后,SCR脱硝系统出口氨逃逸的控制难度进一步增大,同时现有锅炉负荷变化更频繁,仅依靠现有反馈控制难以实现出口NOx浓度的准确快速控制。因此在现有控制方式的基础上,需开展精准喷氨优化控制技术,综合考虑运行参数,通过构建智能前馈控制信号实现喷氨量的精确控制,实时准确控制出口NOx浓度。

2 精准喷氨控制技术

精准喷氨控制技术主要是在PID控制系统的基础上,通过增加脱硝系统喷氨优化控制装置,将脱硝系统喷氨总量控制、分区控制及出口NOx浓度等相关变量接入脱硝控制系统,采用基于预测控制的优化算法进行多回路控制,并通过对脱硝系统运行参数进行数据分析,构建脱硝精准喷氨的数学模型,实现喷氨总量预测及出口NOx浓度精准控制,从而进行实时控制、技术调整,降低氨逃逸和脱硝运行成本[19-22]。

2.1 喷氨总量控制技术

喷氨总量控制技术是入口NOx前馈预测模型的关键,通过大量的实时运行数据进行模型分析,预测入口NOx浓度,并通过实际仪表测量值修正NOx浓度预测值,从而解决NOx测量仪表测量滞后的问题。

喷氨总量控制示意图如图3所示。通过分析SCR脱硝系统运行参数间的关系,经过关键因素分析和识别研究,得到影响NOx生成及脱除的主要物理参数,从中筛选出影响NOx生成的关键运行参数,将其作为模型计算的输入变量。以入口NOx浓度作为输出变量,经过反复的训练过程,不断通过实际仪表测量值修正NOx浓度预测值,最终使入口NOx浓度的模型输出数据与实测数据的误差在可接受的范围内,实现氮氧化物排放浓度智能预测及SCR喷氨系统的自适应控制。

图3 喷氨总量控制示意图 Fig. 3 Schematic diagram of total ammonia injection control

入口NOx前馈预测模型是由反向误差前馈网络构建而成,通过拟合影响因素,即输入变量与输出变量间的对应关系,并通过入口NOx浓度的硬测量值对输出的软测量值进行修正拟合,从而获得准确、及时的软测量值。通过入口NOx软测量技术预测入口NOx的浓度,作为喷氨前馈的重要参数,并加入喷氨总量的闭环控制中,有效降低入口NOx仪表测量的滞后问题,同时积累测试数据,自动分析学习,逐步实现在锅炉负荷及燃烧变化时的快速判断及调整,最终实现SCR脱硝系统的喷氨总量的精细化控制。

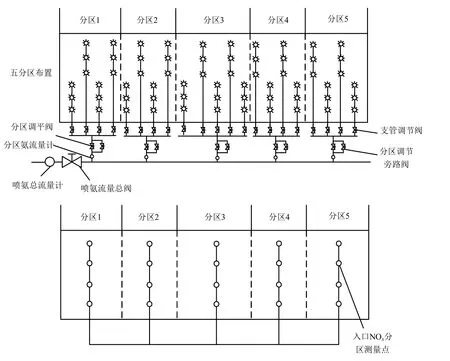

2.2 分区喷氨技术

分区喷氨技术主要为多分区/多点测量的设计,每侧SCR布置多个支路测点,对应的喷氨管路也同步分组,每组对应一个分区。通过多点同步采样测量、氨氮摩尔比分区在线调平和多维度喷氨总量控制等技术,全面提升喷氨控制的精准性,达到有效控制喷氨量的效果。分区喷氨示意图如图4所示。通过在喷氨总管和喷氨支管之间增加喷氨分区调平阀和喷氨分区小母管,实现喷氨小分区布置,从而可以根据对应分区出口NOx测量值的前馈,对喷氨总量控制阀、分区调平阀和支管调节阀进行串联控制和协同调整,同时通 过分区调平阀前端的分区喷氨流量计,进一步修正校验分区调平阀的调平效果,从而进一步提高喷氨分区调节的可靠性。

图4 分区喷氨示意图 Fig. 4 Schematic diagram of partition ammonia injection

分区喷氨技术控制的关键为分区NOx测量和分区调控,在实际操作过程中,通过实时测量各分区出口NOx浓度,对各分区喷氨调平阀进行自动调整,分配各分区的喷氨量,进而实现各分区喷氨的精准控制,并结合喷氨总量的控制实现整个脱硝系统喷氨的精准调整。

2.3 NOx浓度场精准测量技术

2.3.1 分区轮测技术

精准喷氨控制技术的关键前馈参数为各分区NOx测量值,因此需要开展各分区NOx浓度场的准确测量。分区轮测采样流程如图5所示。采用1台烟气分析仪分时测量同一时刻不同区域的NOx浓度,从而得到NOx的浓度场。采用气路设计使各分区每一路烟气同时采样后,通过管路的设置使采样烟气顺序到达烟气分析仪,采样烟气到达烟气分析仪的时间间隔与烟气分析仪的烟气分析时间相一致,并在每一路采样烟气进入分析仪前设置有控制电磁阀,同一时刻只打开一路电磁阀,使一路烟气进入采样烟气汇流管,其余各路烟气进入排空烟气汇流管。各分区采样烟气按照固定时间间隔顺序到达烟气分析仪,相应打开对应的电磁阀进行测量,从而实现各分区烟气的轮测,每测完一轮,可获得一组同一时间的NOx浓度场数据。多分区采样轮测技术不仅可以在线实时监测同一截面NOx浓度场分布情况,而且实现了所采样烟气为同一时刻的烟气,保证测量结果有效反映NOx浓度的真实分布情况,从而为各分区精准喷氨控制提供准确的数据支撑。

图5 分区轮测采样流程图 Fig. 5 Flow chart of sampling by zone rotation

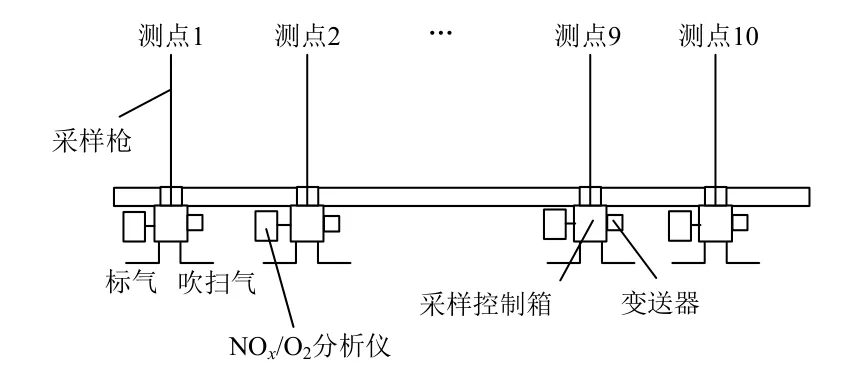

2.3.2 直插式原位测量技术

直插式原位在线NOx/O2双组分快速测量分析装置如图6所示,由采样枪、采样控制箱和变送器3部分组成,具有结构简单、安装维护方便、响应速度快、测量准确,以及烟道原位安装、无需复杂的取样系统等特点。

图6 直插式原位测量示意图 Fig. 6 Flow chart of direct insertion in-situ measurement

直插式在线NOx/O2分析仪检测探头为直接插入烟道安装模式,探头采取喷射负压取样原理,可以同时测量NOx和O2双组分,直接工作在高温、高污染的烟气中,系统简单可靠,检测尾气直接返回烟道,避免二次污染。直插式原位测量技术需要根据分区数量分别对应设置烟气分析仪,烟气分析仪与分区一一对应,可以同时测量各分区的NOx浓度分布,为各分区精准喷氨控制提供准确的数据支撑;也可以分别单独控制,故障检修及设备维护具备一定的灵活性。

2.4 精准喷氨控制策略

2.4.1 基于惯性基的控制策略

由于SCR脱硝系统总量直接决定各分区的喷氨量,各分区的喷氨量又相互干扰,且SCR脱硝工艺本身的催化还原反应就是一个有延迟的反应,精准喷氨需要多个阀门联动,因此需要采用基于实际运行情况、带有预测功能前馈模块、多输出且具有自适应的优化闭环控制器。

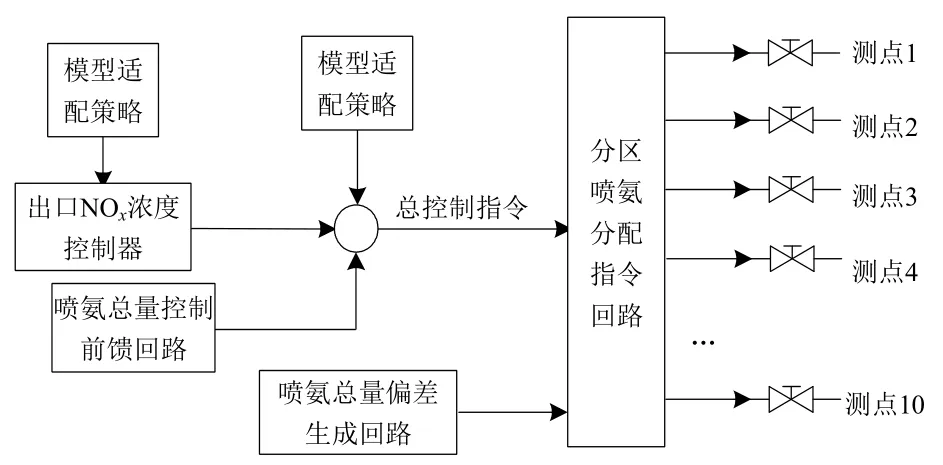

基于惯性基控制示意图如图7所示。在现有控制系统设计平台上,设计并封装了基于惯性基控制回路的控制策略,该控制策略的优势是基于 偏差大小自动调整控制参数,具有较强的鲁棒性,且参数整定方便,依据对象的动态特性即可整定出具有很好调节品质的参数。同时,控制回路依据模型可以实时调整调节器的增益大小,适应了对象的非线性,同时设计了喷氨总量控制前馈回路、喷氨总量偏差回路等逻辑,能够提高系统的调节效果,满足精准喷氨调整的需要。

图7 基于惯性基控制示意图 Fig. 7 Control diagram based on inertia base

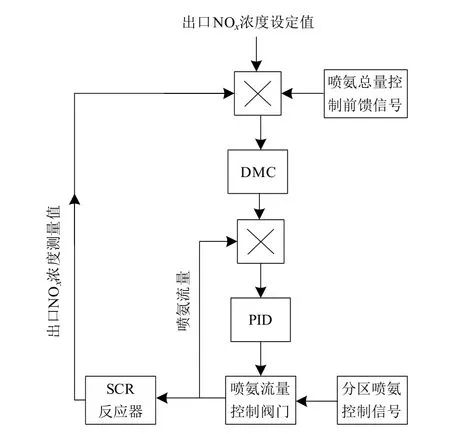

2.4.2 基于出口NOx前馈的控制策略

随着锅炉负荷的变化,SCR系统入口NOx浓度也会产生波动,通过电厂运行数据准确预测锅炉出口NOx浓度,构建总喷氨调节阀门与支管喷氨调节阀门并行优化的双闭环优化控制策略,从而提升SCR脱硝系统的精细化运行水平。基于出口NOx前馈的控制示意图如图8所示。该控制策略包含DMC控制器与PID控制器,其中:DMC控制器是主控制器,用于控制大滞后的SCR脱硝系统;PID控制器是副控制器,用于调节阀门开度。通过前馈控制和反馈校正,使出口NOx浓度实际值符合设定值要求,从而达到最佳喷氨量。

图8 基于出口NOx前馈的控制示意图 Fig. 8 Control diagram based on outlet NOx feedforward

根据烟气流量、进口NOx浓度和出口NOx浓度设定值,计算NOx的脱除量,从而获得喷氨总量的前馈信号。将前馈信号、出口NOx浓度设定值和出口NOx浓度测量值作为主控制器的设定值,从而获得反馈后的喷氨总量。同时将反馈后的喷氨总量作为副控制器的设定值,其与喷氨总量测量值的偏差经PID运算后生成指令,调节各分区喷氨调节阀,从而将出口NOx浓度转化为阀门开度信号,快速响应机组负荷的变化。

3 结论

精准喷氨优化控制技术是近些年发展起来的一种新型控制算法,其采用多步测试、滚动优化和反馈校正等控制策略。实际应用过程中需利用机组历史运行数据,采用数据挖掘与系统辨识方法优选系统关键变量及辅助变量,进而构建脱硝系统的总量控制模型;同时在预测控制基础上,通过开展开环、闭环扰动试验验证模型准确性,从而确定预测控制系统相关关键参数;最后通过增加PID+前馈控制环节,提高控制系统的稳定性。精准喷氨优化控制技术实现了基于模型的闭环优化整体控制,对纯滞后大惯性系统控制具有独特的优势;将模型预测控制与常规PID+前馈控制有机结合,既能发挥模型预测控制整体优化的优势,又能发挥常规PID+前馈控制的高可靠性优势,整体提高喷氨系统控制的精准性。