一种用于碲硝酸氧化过程高效处理氮氧化物废气的高温炭还原处理装置

2021-10-17廉会良王延强朱建斌安国瑞周鹤立

廉会良,王延强,王 皓,朱建斌,安国瑞,李 睿,周鹤立

(金川集团铜业有限公司,甘肃 金昌 737104)

1 概述

氮氧化物(NOx)是一种毒性很大的有害气体,不经治理通过烟囱排放到大气中,形成触目的棕(红)黄色烟雾,在众多废气治理中NOx 难度最大,是形成酸雨的大气污染的元凶之一[1-2]。如果得不到有效控制不仅对操作人员的身体健康与厂区环境危害极大,而且随风飘逸扩散对周边居民生活与生态环境造成公害。在新修订的《大气污染防治法》和污染源排放标准中,将氮氧化物控制作为重点内容,为此有氮氧化物排放的企业加快氮氧化物治理是一项重要工作。在碲的生产过程中,有些工艺也涉及硝酸氧化过程,常常采用硝酸将粗碲粉氧化成二氧化碲后进一步提纯,产出精制碲粉。但是硝酸氧化过程会产生大量的氮氧化物,多数企业均采用液碱吸收净化装置或水吸收进行处理,但吸收效果差,很难达标排放,同时该氮氧化物处理工艺还存在处理成本高,吸收后液处理困难等问题。因此,寻求一种高效、经济的氮氧化物处理工艺是一项紧迫而重要的工作。

2 技术方案

采用高温炭还原法对氮氧化物废气进行处理,原理为:xC+2NOx=N2+xCO2。该化学反应是一个可以自发进行的放热反应。在常温下该化学反应不能自发进行是因为反应活化能的势垒阻隔。提高反应温度到600~800℃可以克服反应活化能的势垒阻隔,使该反应迅速进行。该反应的反应热本身可以维持反应体系的温度,在绝氧条件下,此时焦炭100%的消耗在化学反应中,焦炭的利用率最高。反应方程式为:

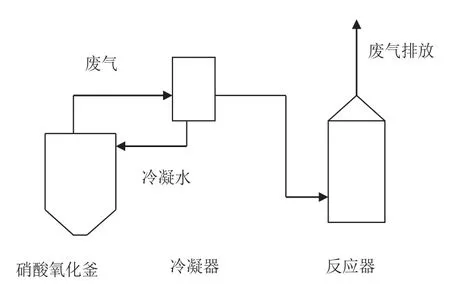

2C+2NO2=N2+2CO2

与传统的氮氧化物废气碱液吸收处理工艺比较,高温炭还原法处理高浓度氮氧化物具有运行稳定、运行费用低、没有二次污染物产生、操作简单、投资小等优势[3-4]。对比以上多种氮氧化物处理方式,并结合金川集团铜业有限公司多年来在废气治理和氮氧化物废气处理运行情况,决定采用高温炭还原法对碲精炼工序硝酸氧化过程产生的高浓度氮氧化物进行净化处理。并以此工艺进行氮氧化物废气处理装置的开发和研制。具体工艺技术路线如图1 所示。

图1 NOx 废气处理新工艺及设备连接图

3 冶金计算

3.1 理论氮氧化物排放量

碲氧化过程用的是浓硝酸(67%),反应方程式为:

计算氧化100kg 碲放出NO2量:100÷127.6×4×22.4=70.22m3;70.22×46÷22.4=144.2 kg,碲的氧化过程总用时约为5~6h,NO2的排放峰值取每小时24kg。

3.2 风量计算

反应器排风能力计算:碲精炼岗位氧化釜排风口为DN200,系统为密闭的,排风口风速取4m/s。

Q 氧化=0.12×3.14×3600×4=452.16m3/h,则反应器进气口氮氧化物的理论浓度为:24×1000000/452.16=53078mg/m3。

3.3 NOx 废气水汽分析

碲氧化釜在65℃左右工作,反应为放热反应,以废气温度85℃计算废气组成。

设:对碲氧化釜密封,则外界空气不能进入废气传输系统。理论上讲,废气组成只有:反应产生的NO2废气及水蒸汽。

在常压条件下,水在85℃时饱和蒸气压为57.81kPa。也就是说废气含有57.81%的水汽。这部分水汽冷凝后成为稀硝酸。一是生产原材料损失,二是增加炭的消耗。所以在废气进入废气处理反应炉之前设计了低温热管冷凝器。

4 设备选型

4.1 进气管道

进气管气体温度约为85℃左右,85℃时的废气体积,根据理想气体方程可以得到:

V85=VN×T85/TN

式中:V85-85℃时的废气体积,m3;VN-0℃时的废气体积,m3;T85-85℃时的废气温度,K;273.15K+85K=358.15K;TN-0℃时的废气温度,K;273.15K。

计算结果:V85=452.16×358.15/273.15=592.86m3/h

进气管直径计算有:

D2=V85×4/(π× u)

式中:D-排气管径,m;V85-操作条件下混合气体的体积流量,m3/h;u-废气流速,m/s;管道内气体流速取:u=4 m/s。

计算结果:D=229mm,圆整到管径D=200mm。

4.2 低温热管冷凝器

假设碲氧化釜尾气温度为85℃,使用冷却循环水进行降温至45℃,冷凝水进口温度设为20℃,出口温度为45℃。采用管壳式换热器,考虑换热效率,决定气体走管程,水走壳程。

4.2.1 热流量的计算

Q=mc△t

式中:Q-热流量,J/h;m-流体质量,kg;空气密度取1.29kg/m3。

c -流体比热容,空气比热取值1.004kJ/(kg K);△t -流体温度差,K。

Q=452.16×1.29×1.004×(85-45)=23424.78kJ/h=6.5kw

4.2.2 平均传热温差的计算

△tm=[(85-45)-(45-20)]/ln [(85-25)/(45-20)]=31.91℃

4.2.3 传热面积的计算

传热面积:A=Q/(K△tm)

式中:A-管道传热面积,m2;K-流体质量,kg;△tm-平均传热温差,℃;由于壳程循环水的压力较高,故可取较大的K 值,假设K=51W/(m2·℃)。

A=6500/(51×31.91)=3.99 m2≈4m2

4.2.4 换热管根数

换热管管径选用Φ25×2.5mm,流量取85℃时592.86m3/h。

Ns=V/(πr2u)

式中:Ns-换热管数量;V-流体体积流量,m3/s,r-管道半径,m;u-流体流速,m/s,取0.1m/s。

Ns=(592.86÷3600)/(3.14×0.12×0.1)=53

4.2.5 换热管长度

按单程管计算,所需传热管长度为:

L=A/(π×d×Ns)=4/(3.14×0.025×53)=0.96≈1m

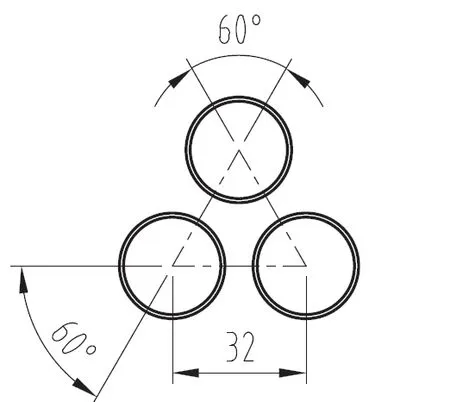

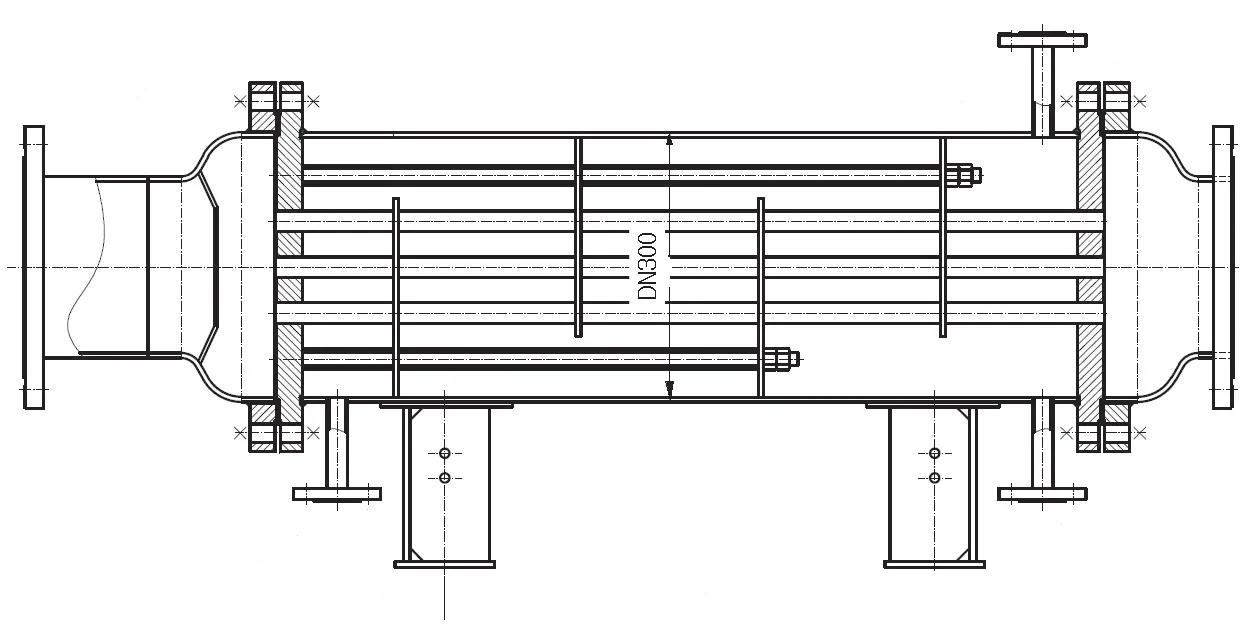

4.2.6 壳程及折流板

传热管采用正三角形排列,取管心距dt=1.25d=1.25×25=31.25≈32mm。采用单管程结构,取管板利用率η=0.6,则壳体内径为:D=1.05dt (Ns/η)=1.05×25×(53/0.6)=246.7mm,为保证冷却效果,圆整到300mm,如图2 所示。

图2 传热管分布型式图

采用弓形折流板,折流板弓形折流板圆缺高度为壳体内径的25%,则折流板圆缺高度为:H=0.25×300=75mm,折流板间距取壳体内径的0.7 倍,折流板间距h=0.7×300=210mm,则折流板数:NB=传热管长/折流板间距-1=1000/210-1=3.76≈4mm。如图3 所示。

图3 低温热管冷凝器设计图

4.3 高温炭还原反应器

(1)600℃时的废气体积,根据理想气体方程可以得到:

V600=VN×T600/TN

式中:V600-600℃时的废气体积,m3;VN-0℃时的 废气体积,m3;T600-600℃时的废气温度,K;273.15K+600K=873.15K;TN-0℃时的废气温度,K;273.15K。

计算结果:V600=452.16 ×873.15/273.15=1445.37m3/h

(2)反应器直径计算:

炉体直径根据圆形管道内的流量公式计算,即

V600=(D2/4) ×π× u

式中:D-炉径,m;V600-操作条件下混合气体的体积流量,m3/h;u-空炉气速,即按空炉截面积计算的混合气体线速度,m/s,无风机故取0.5m/s。

计算结果:D=1.01m,炉膛直径为1m,考虑炉砖厚度250mm,设备炉径定为1.5m。

4.4 排气管道

因为V600=1445.37m3/h,排气管直径计算有:

D2=V600×4/(π× u)

式中:D-排气管径,m;V600-操作条件下混合气体的体积流量,m3/h;u-废气流速,m/s;管道内气体流速取:u=6 m/s。

计算结果:D=292mm,圆整到管径D=300 mm。

4.5 反应器内压力分析

反应器正常工作时的炉膛温度为600~800℃。根据公式:

PV=nRT

式中:P 为气体压强,Pa;V 为气体体积,m3;n 为气体摩尔数,mol;R 为气体常数取值8.314J/(mol×K);T为气体温度,K。

0℃时,原反应器中气体体积为:V0=nRT0;工作温度时,气体膨胀,假设压强不变,原反应器内气体体积变为V600=nRT600;两式相除,得V600/V0=T600/T0=873.15/273.15=3.2。

若将增大的体积排出,气体物质的量n 变为原来的0.31,根据公式:PV=nRT,气体压强P 变为原来0.31,即反应器内压强P600=101kPa×0.31=31.31kPa。所以经过燃烧后,反应器内部会产生一定的负压把化氧化釜的氮氧化物抽过去,不需配置引风设备。

5 工业化应用

5.1 工业生产技术条件

还原剂:工业焦炭;

还原温度:600~800℃;

还原剂消耗量:按100kg 硝酸(硝酸65%~68%)消耗70~110kg 工业焦炭,焦炭层厚度300mm。

5.2 工业应用结果与分析

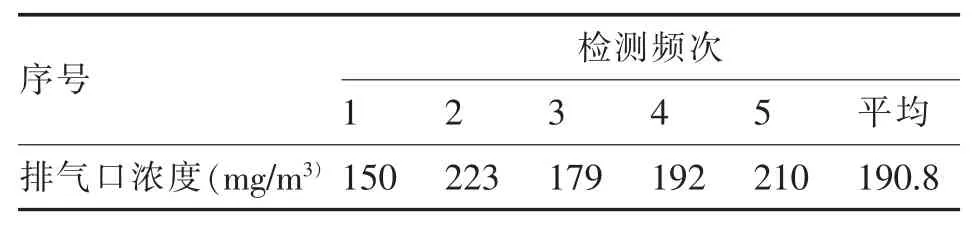

首先开启炭还原炉烟道及冷凝器循环水,向炉内加入焦炭,炭层厚度300mm,并燃烧升温600℃。向氧化釜内加入100kg 碲粉后缓慢加入硝酸100L。氧化过程产生的红棕色氮氧化物经管道进入反应器中反应,排气口经目视无色。排气口氮氧化物检测数据见表1,如图4 所示。

表1 排气口氮氧化物检测数据表

图4 氮氧化物产生及处理过程图

由表1 可见,氮氧化物通过高温炭还原处理后,排气口氮氧化物的浓度平均含量在240mg/m3以下,满足国家对氮氧化物尾气排放标准的要求。根据氧化过程中氮氧化物峰值理论浓度为53078mg/m3,由此可知该系统对氮氧化物的清除率可达99%以上。

6 结论

首先,利用高温炭还原工艺及设计的设备能够有效的清除碲粉氧化过程中产生的氮氧化物,使尾气达标排放,减少对周边环境的影响。其次,利用新装置处理氮氧化物尾气与原工艺相比,不使用电力能源,节省了大量的电力消耗,降低了生产成本。最后,使用焦炭替代液碱作为氮氧化物的处理试剂,无废水产生,同时炉渣又可返合金炉继续利用,杜绝了处理废物对环境的二次污染。