工业机器人RV 减速器数字化设计与动力学分析

2021-10-17王彦军杨霞霞

王彦军,杨霞霞

(1.宁德职业技术学院 机电工程系,福建 福安 355099;2.宁德职业技术学院 信息技术与工程系,福建 福安 355099)

RV减速器为工业机器人关节高精密减速传动装置,RV 传动是在摆线针轮传动基础上发展起来的一种新型传动,它具有传动链短、体积小、重量轻、传动比范围大、易于控制和传动效率高等优点,比单纯的摆线针轮行星传动具有更小的体积和更大的过载能力,且输出刚度大[1],因而在工业机器人机械传动中逐渐取代单纯的摆线针轮行星传动和谐波齿轮传动.目前,日本HarmonicaDrive 约占世界精密减速器市场份额的60%,中国工业机器人精密减速器的研究开始较晚,技术相对不成熟,精密减速器不能自给自足,严重依赖进口[2].本文以UG 软件为设计平台,根据RV 减速器设计要求建立零件的数字化模型,进行可视化装配,为验证数字化设计的正确与否,在ADAMS 软件中建立了RV 减速器的虚拟样机模型,进行运动学和动力学分析,为中国工业机器人RV 减速器的设计和研究提供参考.

1 RV 减速器数字化设计基本思路

数字化设计是一种将设计意图融入计算机辅助设计模型的强大工具,通过参数、关系和参照元素的方法将设计意图融入图形模型,可以直观地创建和修改零件模型.在零件参数化建模过程中,用户需要根据零件功用及设计要求,将模型中影响结构特征的信息变量化,并赋予初值,使之成为可以任意调整的参数,由CAE 软件对其进行分析求解,最终得到所需零件的数字化模型.

应用UG 软件进行RV 减速器造型时,首先要确定RV 减速器基本参数.RV 减速器结构如图1.它由渐开线圆柱齿轮行星减速机构和摆线针轮行星减速机构两部分组成,其主要参数有针齿中心圆直径、针齿直径、偏心距、摆线轮齿数、移距修正量、等距修正量、中心轮齿数、行星轮齿数、模数、压力角、电动机输出功率、电动机输出转速等[3].在RV传动设计过程中,这些参数直接影响摆线轮的结构形状、传动效率及传动性能等因素,因此在设计过程中将这些参数作为可变参数.为了满足RV 传动对工业机器人运动的各项技术要求,需考虑RV 传动中各参数的变化,每个参数的变化都会影响摆线轮、行星轮和中心轮等结构尺寸的改变.

图1 RV 传动简图

2 RV 减速器数字化模型的建立

RV 减速器的主要零部件有摆线轮、中心轮、行星轮、曲柄轴、输出盘、针齿壳等,本设计中RV 减速器的主要几何参数见表1.在UG 软件中分别建立零件的数字化模型.

表1 RV 减速器主要几何参数

2.1 摆线轮数字化设计

摆线轮是RV 减速器的核心零件,外摆线的形状直接决定着RV 减速器的性能,摆线轮与标准针齿啮合时的齿形为标准齿形,其方程如下[4]:

式中:iH为摆线轮和针轮的相对传动比;iH=zp/zc;φ 为啮合相位角,

实际使用过程中,为方便拆卸和润滑,摆线轮与针齿啮合时需有间隙,因此需对标准短幅外摆线的参数方程进行修形,摆线轮齿形修形方法有移距修形法、等距修形法和转角修形法三种,将摆线轮标准齿形方程式(1)中的rp用(rp+Δrp)代替,K1以=[azp/(rp+Δrp)]代替;rrp用(rrp+Δrrp)代替;iHφ 用(iHφ+δ)代替即可.经过修形的摆线轮齿形方程式如下:

由方程式(2)可知,摆线轮的实际齿形取决于rp、rrp、a、zp、Δrp、Δrrp、δ 等7 个独立参数.

在UG 软件中,通过[工具]-[表达式]命令,根据RV 减速器的主要几何参数及经过修形的摆线轮齿形方程建立如下表达式:

通过插入曲线-规律曲线,绘制摆线轮外轮廓曲线如图2,再经拉伸等命令建设摆线轮精确参数化模型如图3.采用同样的方法,应用UG 软件的数字化设计功能,完成其他零件的精确建模.

图2 摆线轮齿廓曲线

图3 摆线轮模型

2.2 RV 减速器可视化装配

RV 减速器零件完成数字化建模后,即可进行虚拟装配.首先进行子装配,如轴承与曲柄轴、针齿与针齿壳、中心轮与行星轮等,在摆线轮子装配时,两片摆线轮成180°布置,以使曲柄轴受力平衡;子装配完成后,进行总装配.按照从内到外的顺序,先装配输入轴、输出轴,再装配两个摆线轮;最后装附件,完成RV 减速器的可视化装配,RV 减速器装配模型图如图4.装配过程中的装配顺序是非常重要的,装配顺序是否合理,直接影响装配质量的好坏.RV 减速器内部主要零部件的爆炸图如图5.零件装配完成后,进行装配体的干涉检查,以便确定装配体中各零件之间是否存在实体边界冲突(即干涉)、冲突发生在何处,进而为消除冲突做好准备,及时修正.

图4 RV 减速器装配模型图

图5 RV 减速器爆炸图

3 RV 减速器虚拟样机分析

工业机器人工作时要求各关节有高定位精度和低振动水平,因此对RV 减速器进行运动学和动力学分析很有必要,用以验正虚拟样机模型正确与否[5].在进行运动学和动力学分析前,需进行材料属性配置、定义运动副、添加载荷与驱动等.

3.1 配置材料属性

RV 减速器数字化样机在导入ADAMS 软件后,如果不对构件的质量进行重新设置,会导致分析失败.进行运动学和动力学分析前,首先要对模型添加材料属性,使模型具有一定的质量与转动惯量,本文中各构件材料属性见表2.

表2 RV 减速器各零件材料特性

3.2 定义运动副和载荷

ADAMS 软件仿真前要对部件进行约束定义,确定系统零部件之间的相对运动,从而将不同的构件连接起来组成一个机械系统[6].根据减速器齿轮系统的实际运动情况,考虑简化后的模型,零部件间添加的主要约束如下[7,8].

1)固定副:轴、齿针壳固定在机械臂上,因此在齿针壳与大地间采用固定副约束;其他如针齿与RV减速器工作过程中,动力从中心轮输入,通过输出盘传递给工业机器人关节齿针壳、输出盘与法兰盘、曲柄轴与行星轮等用固定副约束;

2)旋转副:输入轴与大地间、输出盘与大地间、行星轮与输出盘间建立旋转副,摆线轮与曲柄轴之间建立转动副,选择摆线轮的Marker 点作为旋转中心,建立摆线轮相对于曲柄轴的旋转副;

3)接触副:主要传动零件设计过程中采用参数化精确建模,在传动件间建立接触副以模拟齿轮啮合、摆线轮与针齿啮合,建立过程中在输入轴太阳轮与3 个行星轮间、两个摆线轮与针齿间建立接触副;

4)定义载荷:由于该虚拟样机模型是刚体模型,在进行仿真时需施加载荷,在输入轴上加恒转速驱动2 430(°)·s-1(405 r·min-1),为避免分析过程中出现负载突变,施加驱动时使用STEP 阶跃函数使转速在0.2 s 内逐渐增加到3 840(°)·s-1,即STEP(time,0,0 d,0.2,2 430 d).根据设计要求在输出轴施加一个恒负载转矩8 213 N·m,方向与输入轴转向相反,使用STEP 函数使负载转矩缓慢增加到额定负载转矩,即STEP(time,0,0,0.2,8 213 000),加载效果如图6.

图6 输出负载随时间变化曲线图

3.3 各齿轮轴转速仿真分析

根据虚拟样机仿真初始条件设置,进行动力学仿真,输入轴、曲柄轴和输出轴转速ω 随时间t 变化的角速度曲线如图7.各轮轴线与ADAMS 中坐标系统Z 向平行,顺时针为各传动件转动的正方向.

图7 主要传动件转速随时间变化曲线

从转速方向上分析:由图7(a)、图7(b)、图7(c)可以看出,输入轴与输出轴转速值均为正值,表示两轴转向相同;曲柄轴转速值为负值,表示转向与输入轴、输出轴转向相反,这与实际设计要求相符,各齿轮转向满足齿轮啮合方向关系.从转速大小上分析:在减速器启动瞬间和0.2 s 内按照阶跃函数进行加速,行星轮、输出轴转速相应增加;在0.2 s 后转速基本恒定,各轴角速度基本稳定.由图7 可知,输入轴、曲柄轴和输出轴转速平均值分别为2 430、929.76、29.97(°)·s-1,与理论计算值进行比较结果见表3.

表3 RV 减速器各主要传动件仿真值与理论值比较

由表3 数据可知,各主要传动件转速仿真值与理论值基本一致,传动比的理论值与仿真值相对误差为0.098%,因此从传动比和角速度仿真结果可得:RV 减速器虚拟样机符合要求.

3.4 齿轮啮合力仿真结果分析

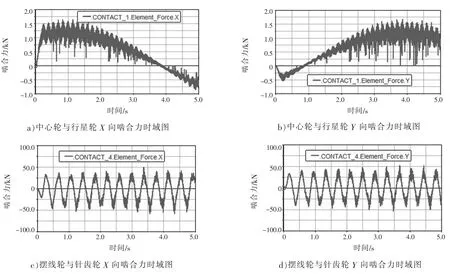

中心轮与行星轮、摆线轮与针齿轮的径向力和圆周力仿真曲线如图8.

图8 齿轮啮合力时域图

中心轮与其中一个行星轮在X 方向与Y 方向的啮合力分别按正弦函数、余弦函数规律变化,图8(a)显示,在启动瞬间,有一个很大的冲击,此时啮合力逐渐增大,为启动加速阶段,随着速度的增加,啮合力增加到最大值1 649.4 N,然后逐渐减小到最小值,方向也在变化,啮合力的大小按正弦曲线规律变化,但幅值稳定在1 649.4 N;图8(b)中,中心轮与行星轮间Y 向啮合力也是从0 逐渐增加到最大值1 678.9 N,方向也在变化,幅值稳定在3 787.93 N,仿真值与理论值接近,表现出明显的齿轮周期性啮合特点.图8(c)、图8(d)中,摆线轮与针齿轮行在X、Y 向的啮合力分别按正弦函数、余弦函数规律呈周期性变化,在X方向啮合力为50 035.03 N,Y 向啮合力为52 126.9 N,与理论计算结果相符合.通过对中心轮与行星轮、摆线轮与针齿轮的径向力和圆周力进行分析可知,该虚拟样机满足啮合要求.

4 结论

应用三维参数化软件UG 对工业机器人用RV 减速器进行参数化设计,包括建模、虚拟装配.其中的难点是摆线轮齿廓的生成,在解决这个问题方面,摆线轮的建模用UG 自身的表达式计算功能生成摆线轮齿廓,设计过程中选择最优的齿顶修形参数,以使摆线轮的承载能力最大;装配过程中,两片摆线轮成180°布置,这样不仅使曲柄轴受力平衡,而且还可减少曲柄机构中轴承的受力,延长轴承使用寿命.采用三维UG 进行可视化产品设计,能在RV 减速器设计阶段看到其内部结构和外观实体,可对不合理的结构进行改进,检验RV 减速器设计的可装配性和可拆卸性,并进行装配效率分析.利用可视化产品设计,可减少对物理原型的需要,直观地展示装配体结构和装配过程,测量和分析装配性能.

将虚拟样机技术应用于RV 减速器设计中,根据设计要求对RV 减速器进行运动学和动力学分析,通过分析可知,RV 减速器仿真结果与理论计算结果相符合,满足设计要求.在RV 减速器设计初期,通过对虚拟样机进行运动学和动力学分析可及时发现设计缺陷,对数字化模型进行修改,达到缩短产品开发周期的目的.同时应用虚拟样机技术,可降低研究和应用成本,提高装配质量,缩短产品开发周期,产生最大的经济效益.