C100高性能混凝土在冻结井筒井壁中的应用

2021-10-17郭君华

王 恒,郭君华

(1.北京中煤矿山工程有限公司,北京 100013;2.中国建筑材料科学研究总院有限公司,北京 100024)

自从1955年我国引入冻结法施工工艺后,已施工超过1 100条井筒[1-2]。由于冻结工艺的特殊性,在深厚冲积层井筒冻结中,冻结壁内侧和井帮的温度过低,不利于混凝土井壁早期强度增长,同时增大了冻胀对新筑井壁的压力值、缩短了新筑井壁承受冻结压力的来压时间,易造成新筑井壁早期被压酥,留下结构性破坏隐患[3-6]。黏性土层井帮温度过高,易造成壁后冻土融化范围增大,一方面削弱了冻结壁对井壁合理、有效的围抱;另一方面增大了壁后冻土融化回冻的冻胀力,易造成深厚冲积层冻结法凿井的中浅部井壁在冻结壁回冻过程中被压裂[7-11]。

我国首次穿过700 m冲积层的万福矿主、副、风3个井筒,均出现了200 m深度以下的外层井壁压坏问题,影响了外层井壁施工安全、质量和施工速度[12-16]。对于穿过深厚冲积层的冻结井筒,冻结凿井难度大,冻结壁温度场和井帮温度控制难度非常大,混凝土浇筑环境温度复杂,冻结壁与井壁温度场耦合结果直接影响到混凝土早期强度增长[17-22]。国内科研院所从混凝土组成材料入手[23-25],展开了C70~C90高强度混凝土的研究,以满足深冻结井筒的井壁早强、抗压等需求[26-31]。

混凝土温度变化对井壁早期强度增长和受力关系密切,对混凝土井壁质量影响很大,因此需要试验并监测冻结壁温度场、井帮温度、混凝土原材料及混凝土配合比对C100高性能混凝土温度变化的影响状况,调控冻结壁温度场,并消除原材料、配合比、施工工艺中对混凝土固结过程温度变化不利的影响因素,实现冻结法凿井安全快速施工和高强高性能混凝土井壁施工的最佳效果[32-34]。

1 应用工程简介

赵固二矿西风井井筒净直径6.0 m,井筒设计深度914 m(含井底水窝12 m),其中井筒穿过表土层厚度为704.6 m,冻结深度为783 m。冻结段采用双层复合井壁结构,基岩段为单层井壁结构,混凝土强度C50~C100,井壁设计厚度800~1 950 mm。赵固二矿西风立井井筒冻结段外壁设计5次变径,分别位于-190、-298、-420、-532、-720 m,井壁设计厚度及混凝土标号见表1。

表1 赵固二矿西风井井壁设计厚度及混凝土标号Table 1 The designed thickness and concrete of the west wind shaft wall in Zhaogu No.2 Mine

赵固二矿西风井是我国第4个穿过700 m冲积层的井筒。该井筒是我国井筒设计中首次大规模应用C100高性能混凝土,是C100高性能混凝土真正意义上的矿井建设工程应用。

结合井壁C100混凝土设计深度,选取相应控制层位,监测、分析冻结壁形成特性和井帮温度变化趋势,判断掘砌至控制层位时冻结壁与混凝土井壁的温度场耦合状态,分析判断对混凝土温度变化、壁后冻结壁融化范围、井壁受力状态的影响。

2 C100 高性能混凝土原材料选取

赵固二矿高强高性能混凝土的应用基于赵固一矿西风井成功应用,考虑到大规模应用C90~C100高性能混凝土,难点在于混凝土搅拌和浇筑的工程管理和质量控制方面。

2.1 水泥的选取

制备高性能混凝土的水泥必须具有良好的流变学性能和较高的28 d强度,包括掺加适量的外加剂,在运输和浇筑过程可以控制坍落度损失,并且有适宜的凝结时间,以便较快的脱模。

经过多年的实践验证,太细的水泥对混凝土后期强度不利;水泥太粗,混凝土的需水量小,早期强度会低。一些标准规范规定水泥的比表面积控制在300~350 m2/kg。经过多年的实践,制备高强高性能混凝土的水泥的比表面积一般控制在350 m2/kg左右较为适宜,同时,对制备C60及以上强度等级的混凝土,水泥的28 d胶砂强度不宜低于50 MPa。

在考虑各种水泥的情况后,选定河南孟电集团水泥有限公司生产P.II52.5硅酸盐水泥作为C100原料,P.II52.5水泥强度指标见表2。

表2 P.II52.5水泥强度指标Table 2 P.II52.5 cement strength test

2.2 骨料的选取

骨料在混凝土中约占3/4,是混凝土的主要组成部分,正确的选择骨料的品种,符合有关技术标准的要求,是配制高性能混凝土的基础。高强高性能混凝土由于水胶比小,随水泥强度的提高,骨料的差异对混凝土的抗压强度影响很大。

C100混凝土配置粗骨料选用玄武岩碎石,岩石抗压强度为148 MPa,压碎值指标10%,玄武岩碎石的颗粒级配见表3。碎石在使用前必须冲洗干净,含泥量≤0.5%。

表3 玄武岩碎石的颗粒级配Table 3 Granule gradation of basalt aggregates

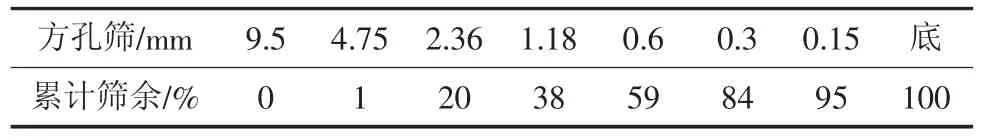

配制C80及以上强度等级混凝土首选细度模数2.6~3.0的优质河砂,砂的含泥量和泥块含量分别不大于2.0%和0.5%。但由于优质的河砂资源越来越缺乏,有的地区因为河流稀少,没有优质河砂,可选用机制砂。当采用机制砂时,石粉亚甲蓝(MB)值应小1.4,石粉含量不应大于5%,压碎指标值应小于25%。赵固二矿西风井选取河南地区机制砂,机制砂细度模数2.8,符合GB/T 14684—2011标准颗粒级配2区的要求,机制砂的颗粒级配见表4,机制砂在使用前必须冲洗干净,含泥量≤1.0%。

表4 机制砂的颗粒级配Table 4 Particle gradation of mechanical sand

2.3 外加剂

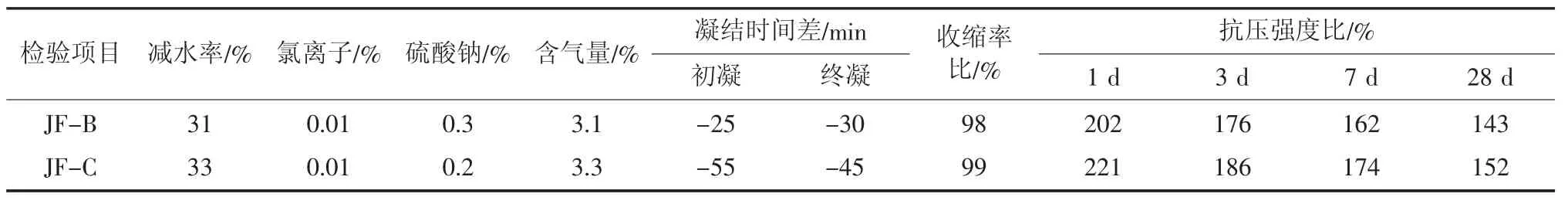

选用中国建筑材料科学研究总院研制的低温早强保坍型聚羧酸盐高性能减水剂。按GB 8076—2008标准进行性能检测,在减水剂掺量0.5%、含固量40%条件下,聚羧酸盐高性能减水剂性能指标见表5。

表5 聚羧酸盐高性能减水剂性能指标Table 5 Performance index of polycarboxylate superplasticizer

混凝土拌合物性能按照GB/T 50080《普通混凝土拌合物性能试验方法》进行试验;硬化混凝土参照清华大学路新瀛教授的NEL法,对混凝土进行了抗氯离子渗透性能试验,并按照GB/T 50082《普通混凝土长期性能和耐久性能试验方法》对混凝土进行了电通量、干燥收缩、抗渗和快速冻融试验。实验采用混凝土-砂浆流变仪,通过仪器测量得到扭矩随剪切速率的变化以及浆体的触变性,研究不同级配机制砂对新拌高强混凝土流变性能的影响。

3 C100 混凝土配合比设计及主要性能参数

3.1 配合比设计思路

针对特厚表土层冻结井筒内壁的特殊养护环境和施工条件,要求内层井壁具有高耐久性、抗裂和防水性能,以防止冻结壁解冻后井壁出现较大漏水。同时由于深井冻结法施工混凝土内壁属于大体积混凝土施工,要求混凝土水化热低,以防止井壁出现温度裂缝。

在普通混凝土中,可使用膨胀剂来降低混凝土收缩,改善混凝土抗开裂性能,避免混凝土出现裂缝。但膨胀剂是通过生成大量的AFt来填充混凝土,使混凝土降低收缩或出现微膨胀。随着混凝土强度的提高,混凝土的用水量降低,到水胶比0.3以下时,膨胀剂的功能逐渐失去,所以在C60~C100混凝土使用膨胀剂已失去效果。所以降低混凝土收缩,提高混凝土的抗开裂性能,必须寻找新的途径。

水化热控制,是通过减少混凝土中水泥的用量,增加矿物掺合料和S95矿粉的用量,尽可能不用或少用硅灰来降低混凝土的早期水化热和总水化热。

3.2 机制砂高性能混凝土配合比设计

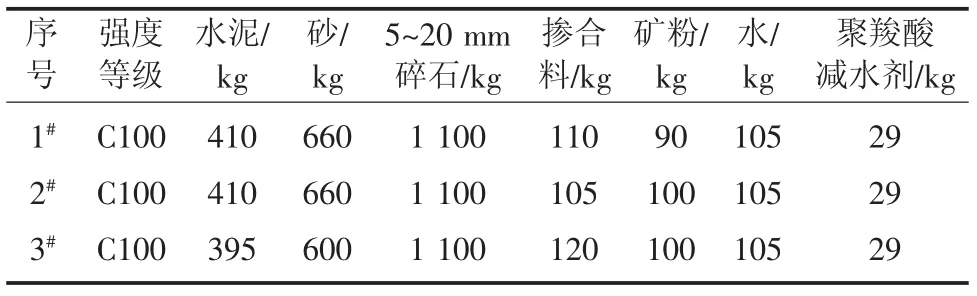

机制砂混凝土配合比设计采用高性能混凝土设计的理念,按工作性设计要求其坍落度大于180~220 mm,且黏性较低,和易性良好。根据配制河砂高性能混凝土的经验,C100机制砂混凝土初步确定混凝土密度为2 420~2 520 kg/m3,胶凝材料用量510~615 kg/m3,水胶比0.21~0.32。根据原材料性能,C100选用P.II52.5水泥及强度更好的玄武岩碎石,在满足混凝土性能要求前提下,减水剂选用效果更好的JF-C型。C100混凝土初步配合比见表6,混凝土拌合物性能见表7。

表6 混凝土配合比设计Table 6 Concrete mix design

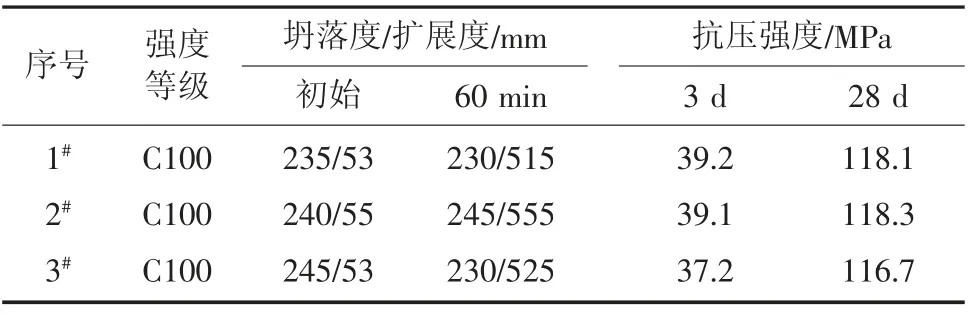

表7 混凝土拌合物性能Table 7 Performance of concrete mixture

综合考虑混凝土性能及成本影响,确定3#配比为C100机制砂混凝土配合比的基本参数。

3.3 C100机制砂混凝土性能参数

1)抗压强度。按表6中3#配合比,实地抽取现场原材料进行试验,混凝土强度试验结果如图1。标养条件下,混凝土的早期强度较高,混凝土的后期强度发展良好,早期强度的发展不影响后期强度增长。混凝土在60 d后强度增长趋于平稳,混凝土强度还是逐步缓慢增长,混凝土后期的强度发展则主要来自于粉煤灰等矿物掺合料的二次水化作用。

图1 C100机制砂混凝土标养抗压强度变化曲线Fig.1 Variation curve of the standardized compressive strength of C100 mechanical sand concrete

2)抗渗性。混凝上抗氯离子渗透性能是评价混凝土密实性和抵抗渗透能力的重要指标之一。采用NEL法对混凝土进行了抗氯离子渗透性能试验。检测数据表明:C100混凝土28 d电通量为96 C,NEL法的氯离子扩散系数均为25×10-14m2/s,说明混凝土具有良好的抵抗氯离子侵蚀的能力。与同期试验的其他标号混凝土对比发现,随着强度等级的提高,混凝土的电通量和氯离子扩散系数均呈下降趋势。

3)抗冻性。按照GB/T 50082《普通混凝土长期性能和耐久性能试验方法》对混凝土进行快速冻融试验。混凝土快速冻融450次后,动弹性模量为85.6%,质量损失为1.9%,说明混凝土具有很好的抗冻融破坏的能力。这主要是由于高强机制砂混凝土本身水胶比较低,硬化结构体密实,总体而言,混凝土的强度等级越高,抗冻融的能力越强。

4)体积稳定性。按照GB/T 50082《普通混凝土长期性能和耐久性能试验方法》对混凝土进行干燥收缩试验。干燥收缩试验表明,混凝土28、60、90 d的干燥收缩率分别为2.83×10-4、3.46×10-4、3.82×10-4,干燥收缩率较小,能降低混凝土的破裂的风险。

5)水化热。实验室条件下未得到水化热的相关温度数据,以现场监测为参考。

4 C100 混凝土工程应用

4.1 现场井壁原料管理

作为首个应用C100混凝土作为井壁浇筑材料的矿井,赵固二矿西风井共设计72 m外层井壁及40 m内壁使用C100高性能混凝土(表1)。原材料从进场开始严把质量关,水泥及外加剂均选用同一批次加工成品,水源无变化,粗细骨料从河南省及周边省份选取最优强度及级配原料进场。受限于骨料原产地产能及运输,将最优品质的骨料作为C100混凝土原材料,其他用于相对低标号混凝土拌制。

为减少骨料纯度对混凝土性能的不利影响,施工现场将用于C100高性能混凝土的石子、砂子全部水洗、风(晒)干,以降低原材料中石粉及其他杂质的影响,同时避免水洗造成含水量偏高。严格按照表6确定的3#配合比设计进行原料投放,冬季采用温水搅拌,搅拌过程无特殊处理,采用灰罐输送+溜灰管方式进行混凝土井壁的浇筑,保证混凝土入模温度控制在18~20℃。

4.2 C100高性能混凝土水化热监测

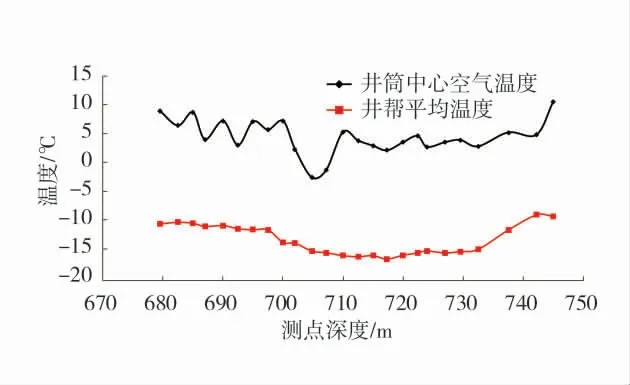

为验证C100混凝土水化热性能,并预测冻结段壁间注浆时机,西风井采取了埋设温度测点来验证的方法[35-37]。井筒开挖期间井帮温度实测值曲线如图2,从图2中可知,冻结段井壁温度约为-10~-16℃,空气温度约5℃,实现了冻结设计方案确定的井帮温度调控目标。

图2 C100高性能混凝土段井壁浇筑环境温度Fig.2 Ambient temperature for wall casting of C100 high performance concrete section

2019年1月22日埋设-692 m深度测温电缆,土层为砂质黏土和铝质黏土层,对应混凝土标号为C100,外层井壁厚1 000 mm;2019年1月24日埋设-695 m深度测温电缆,土层为砂质黏土(含砾石)层,对应混凝土标号为C100,外层井壁厚1 000 mm。井壁内温度变化特性实测结果如图3。

图3 C100混凝土外层井壁温度实测Fig.3 Temperature of the outer shaft wall of the C100 concrete

由图3可知,-692 m水平砂质黏土层外层井壁混凝土入模温度约为18℃,浇筑后约36 h井壁中心部位混凝土温度达到峰值48℃;-695 m水平砂质黏土(含砾石)层外层井壁混凝土入模温度约为20℃,浇筑后约35 h井壁中心部位混凝土温度达到峰值50℃。根据后续持续监测,C100混凝土浇筑34.2 d后外层井壁全部进入负温。

井壁浇筑3、7、28 d井壁平均温度分别为38.05、18.6、1℃,结合图1可看出,C100混凝土在浇筑后抗压强度增长可以7 d为界,前7 d为强度迅速增长阶段,抗压强度迅速增长至100 MPa以上,7 d后为缓慢增长阶段,28 d强度增长至117.8 MPa且后期持续缓慢增长。井壁温度与抗压强度相适应,同时在井壁浇筑脱模后,对井壁实施喷淋措施,保证了混凝土前期良好的养护环境和发展条件。

4.3 C100混凝土取样强度实测

根据施工井壁浇筑混凝土取样检测,井壁混凝土强度检测结果见表8。

由表8可以看出,2个取样层位的C100混凝土强度均超过设计要求,总体超过GB 50213—2010《煤矿井巷工程质量验收规范》对井巷工程混凝土强度的最低要求为设计强度的1.15倍的更高标准。

表8 井壁混凝土强度检测结果(28 d)Table 8 Test results of borehole concrete strength(28 d)

5 结论

1)在设计配合比条件下,标准养护条件下的C100混凝土7 d抗压强度超过100 MPa,养护90 d后抗压强度超过123 MPa。

2)C100混凝土的电通量和氯离子扩散系数均较低,表现出良好的抗渗性,混凝土快速冻融450次后,动弹性模量为85.6%,质量损失为1.9%,表明C100混凝土具有很好的抗冻融破坏的能力。

3)C100高性能混凝土在浇筑35~36 h后水化热温度达到峰值,峰值温度约为50℃,C100混凝土浇筑7 d后井壁平均温度约为22℃,为混凝土早期强度的发展提供了有利条件。