基于3D打印的商用车保险杠结构改进

2021-10-16李楚琳莫昊朱英豪

李楚琳,莫昊,朱英豪

(湖北汽车工业学院 汽车工程学院,湖北 十堰 442002)

保险杠的形状和结构对汽车的安全、空气动力学性能和整车外观造型等都有较大的影响[1]。保险杠的质量、安全可靠性等要求较高,通过增加材料来提高其承受载荷和碰撞性能的方法又与汽车轻量化目标矛盾。保险杠设计如何在轻量化目标与碰撞安全性目标之间达到更好的平衡,受到工程师们的广泛关注[2]。目前广泛采用的方法是对结构重新设计,但往往使结构复杂,传统加工难度较大,因此考虑采用3D打印技术。文中针对某商用车保险杠进行模态、局部刚度及碰撞性能的仿真分析;基于Altair的Optistruct模块,对保险杠模型进行拓扑优化,并考虑3D打印的工艺要求对结构进行改进。在保证使用性能的前提下,调整局部厚度增设加强筋,去除冗余部分,减轻保险杠重量;与原始模型进行对比,验证设计的合理性。

1 原始保险杠模型有限元分析

1.1 有限元模型建立

利用HyperMesh导入某商用车保险杠的数字模型,完成模型清理、划分网格及网格质量检查工作。按照5mm大小的网格尺寸标准进行网格划分,其中四边形板壳单元总数为43338个,建立有限元模型,如图1所示。保险杠的材料为工程塑料,主体厚度为3mm,弹性模量为1300MPa,泊松比为0.38 ,密度为1.1 ×10⁻⁶kg·mm⁻³。

图1 保险杠有限元模型图

1.2 模态分析

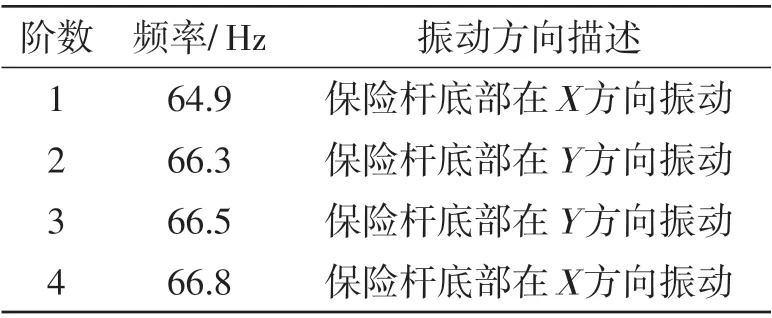

汽车在行驶时,保险杠受到路面及发动机的振动激励共同作用,若激励频率与模型振动频率接近,易发生共振破坏,因此重点分析其模态性能。原始模型前4阶模态频率计算结果如表1所示,图2为各阶振型。

图2 保险杠前4阶模态振型图

表1 前4阶模态频率与振型描述

路面激励频率一般取0~25Hz,发动机怠速时产生的振动频率一般为25~27Hz,根据设计经验及某主机厂提供的数据,保险杠的频率大于30Hz才能够避开共振[3]。模型的1阶频率为64.9 Hz,远离激励频率,能够防止共振发生。

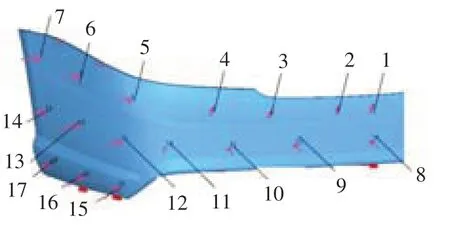

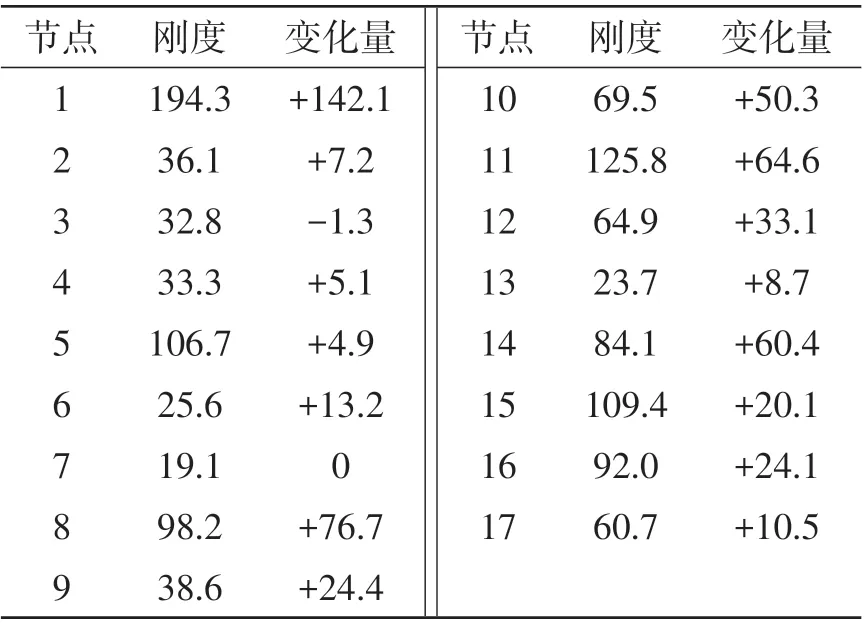

1.3 局部刚度分析

汽车使用时,要求保险杆能够承受一定的冲击,尽量避免内部散热器、灯具严重损坏,故应重点分析其局部刚度。为防止超出弹性形变范围,参考企业标准,载荷大小取50N,节点共17个。考虑保险杠为对称结构,工况加载示意图如图3所示。

图3 保险杠抗凹分析工况示意图

利用式(1)计算各点局部刚度:

式中:K为刚度;P为作用于结构的力;δ为由于力的作用而产生的位移。保险杠模型局部位移及刚度如表2所示。由表2可知,节点8~14的局部刚度整体偏小,节点1~7和节点15~17的局部刚度较强,即模型上下位置局部刚度较好,中间部位较差。后续结构设计应重点提高中间部位抗凹能力。

表2 节点局部位移及刚度

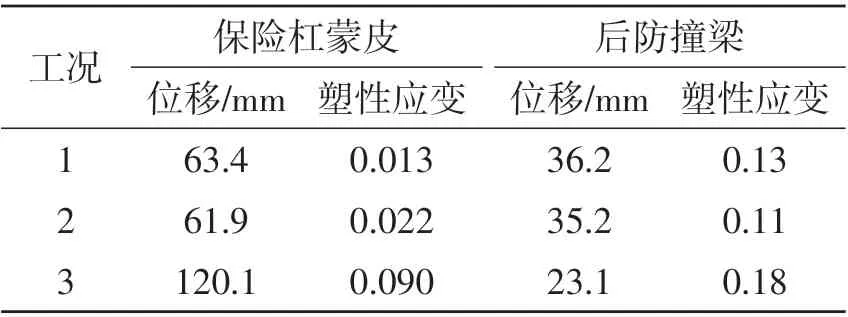

1.4 低速碰撞结果分析

汽车碰撞事故多为低速碰撞,根据GB17354—1988[5]建立碰撞器模型,利用LS-DYNA对原始模型进行正碰、偏置碰撞、60°角碰仿真分析。碰撞器初始速度为4km·h⁻¹,角碰中为2.5 km·h⁻¹,离地高度为445mm;工况1为正中4.0 km·h⁻¹纵向碰撞,工况2为正中偏置300mm、4.0 km·h⁻¹纵向碰撞,工况3为2.5 km·h⁻¹、60°角碰;定义碰撞器与保险杠接触,动摩擦系数为0.1 、静摩擦系数为0.1 ,配重设置为1.85 t。碰撞器采用MAT20(刚性),弹性模量为210GPa,泊松比为0.3 ,密度为7.86 ×10⁻⁶kg·mm⁻³。

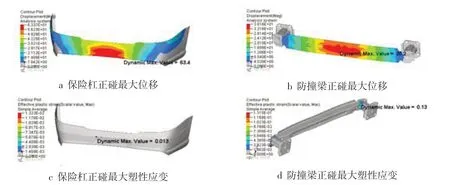

考察材料断裂失效风险,过大的塑变会引起材料断裂失效。由图4可知,保险杠最大位移为63.4 mm,最大塑性应变为0.013 ;防撞梁最大位移为36.2 mm,最大塑性应变为0.13 。参照企业标准,防撞梁最大变形量不得超过95mm,故碰撞过程中碰撞器未与车体后备厢及其他部件接触,符合国家安全标准。其他2种碰撞同理,均未发生干涉,分析结果如表3所示。3种碰撞中均未对车身及其他部件造成损坏,满足国家安全标准。

图4 正碰最大位移和最大塑性应变图

表3 原始模型碰撞分析结果

2 保险杠模型结构改进及对比分析

2.1 工况确定及拓扑优化的数学模型

原始模型满足使用要求,但轻量化程度不够,因此利用拓扑优化对其进行减重设计。考虑碰撞分析的工况,在拓扑优化时采用加载静力的2种工况,以100N力加载在正碰和角碰位置。图5为优化模型工况示意图。优化模型的设计变量为设计空间单元密度,约束函数为前4阶模态分别不小于64.9 Hz,66.3 Hz,66.5 Hz,66.8 Hz,体积分数(优化后结构体积占原始结构的比例)不大于0.3,优化目标是使加权柔度(应变能)最小。计算结果如图6所示,应变能较集中的区域是二次设计时需注意和调整的位置。

图5 工况加载示意图

图6 单元密度云图

2.2 结构改进

采用传统注塑工艺进行制造时易在脱模过程中造成损坏,而3D打印增材制造具有一次成型且无脱模环节的特点,故针对3D打印技术设计了加强筋[4],采用“米”字型布置的结构方案,如图7所示。原始模型厚度为3mm,改进模型蒙皮厚度调整为1.8 mm,内部筋厚度为1.8 mm,其他筋厚度为2mm,高度均为18mm,质量由改进前的3.071 kg降为2.794 kg,减重9%。

图7 优化方案结构设计图

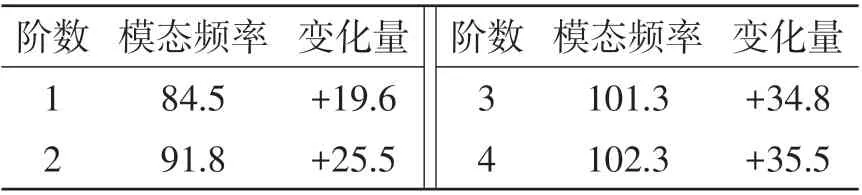

2.3 改进模型模态及刚度分析

对改进模型进行模态分析,与原始模型进行对比,如表4所示,改进模型前4阶频率较原始模型有明显增高。局部刚度测试结果及对比如表5所示,改进模型在整体数值上增大,中间部位即节点8~14局部刚度提升明显,故改进模型抵抗弹性变形的能力更强。

表4 改进模型模态频率 Hz

表5 改进模型节点局部刚度 N·mm-1

2.4 改进模型低速碰撞结果分析

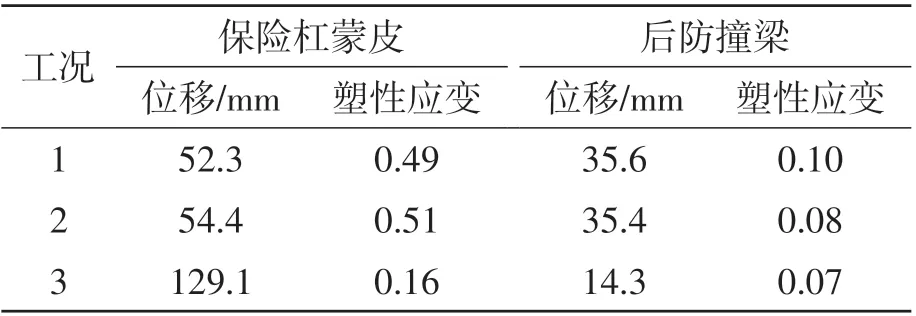

利用HyperWorks/LS-DYNA软件对改进模型进行碰撞仿真分析,与原始模型对比,如表6所示。由表6可看出,在优化后的保险杠保护下,后防撞梁产生的最大位移和塑性应变皆有所降低;且碰撞分析中,未发生干涉,车体及后备厢均未受到严重损害,符合国家安全标准。

表6 改进模型低速碰撞分析结果

2.5 改进模型3D打印处理

改进模型满足减重要求,且模态、局部刚度、碰撞安全性能相较原结构均有提高,但内部结构复杂。与传统加工方式相比,3D打印技术具有不需要模具且能加工任意复杂结构零件、快速成型的特点。根据零件材料选择基于熔融沉积成型的3D打印技术对改进后的保险杠模型进行加工制造,步骤如下:将改进模型导出STL格式,利用CAD进行模型重构,并将三维数据导入3D打印机分层软件,设置打印层厚、热床温度等参数进行打印。

3 结论

在对保险杆进行模态、局部刚度、低速碰撞的有限元分析的基础上,进行保险杠的拓扑优化和结构改进,通过对比得出结论:1)在保险杠内加设加强筋后,保险杠模态、局部刚度相比原结构均有提升,防护性能明显提高;2)通过加设筋板、改变厚度的方法可以提高保险杠的局部刚度并减小质量;3)将拓扑优化与3D打印技术结合可实现复杂零件的创新设计,对类似零件的设计有一定借鉴意义。