高压锅炉定排乏汽余热回收研究

2021-10-15房晓权

房晓权

(中海石油华鹤煤化有限公司,黑龙江 鹤岗 154100)

中海石油华鹤煤化有限公司建有设计年产30万t合成氨、52万t大颗粒尿素装置,2015年建成投产,锅炉采用上海锅炉厂循环流化床锅炉,煤气化采用GE水煤浆气化工艺,合成氨采用丹麦托普索工艺,尿素采用荷兰Stamicarbon尿素2000+工艺。循环流化床锅炉为所有工艺装置提供高压蒸汽、中压蒸汽。

1 研究背景

3台170t/h的循环流化床锅炉,单台锅炉设计排污量1.7t/h,汽包排污水进入连排扩容器内扩容闪蒸(0.7MPa),闪蒸汽进入除氧器,高温水(170℃)进入定排扩容器进行二次闪蒸,闪蒸后蒸汽放空(0.2MPa),高温水(127℃)排放至雨水管网系统。乏汽虽然压力低,但其凝结为水时可放出大量的汽化潜热,直接放空造成了能量浪费、水资源浪费。

2 改造方案

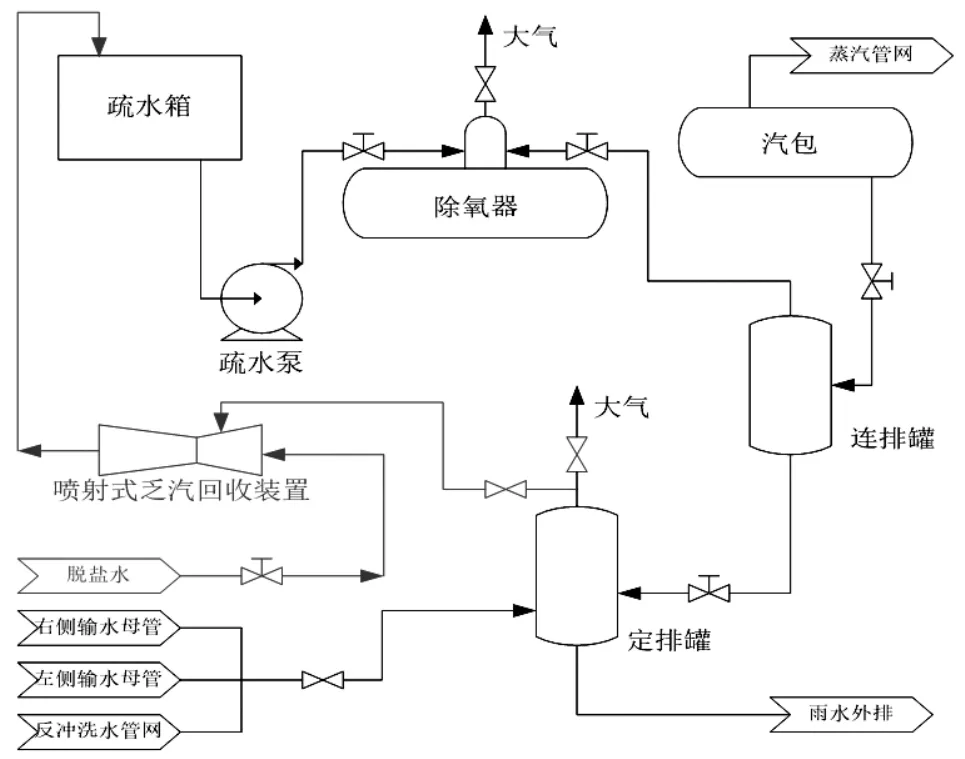

采用喷射式乏汽回收装置来抽吸定排扩容器的闪蒸汽,从脱盐水管引一支管接入喷射式乏汽回收装置,将定排扩容器的排汽抽吸到喷射式乏汽回收装置中,与除盐水再混合换热,乏汽全部凝结变为凝结水与被加热了的喷射水一起再送入疏水箱,再用疏水泵将其送入除氧器。在定排扩容器气相出口管线进行改造,一路在三通后加阀门,当喷射器检修时,打开阀门对空排放;另一路去喷射器入口,通过脱盐水抽吸控制扩容器压力维持0.2MPa,如图1所示。

图1 改造后流程图

3 改造后解决的问题

此方案利用了原有的疏水箱和疏水泵,且改造部分相对集中,大大减少了施工工程量与改造材料,降低了初期投资,由于设备少系统简单,也降低了运行和维护费用。

(1)通过改造,解决因乏汽大量放空,对生产区域的噪音污染和周围环境污染,尤其是冬季,水汽较大,造成大量结冰。

(2)减少脱盐水消耗、蒸汽浪费,除氧器蒸汽消耗降低,节约运行成本。

4 风险评估

针对定排、连排工艺流程的改变,对改造后工艺流程、工艺参数、装置安全等各个方面造成的影响和损失分析如下。

(1)对于定排、连排系统,乏汽回收装置的设计根据定排扩容器运行参数设计,能保证定排扩容器稳定运行。

(2)除氧器操作温度在130℃,乏汽回收采用脱盐水驱动(20℃),乏汽温度130℃,混合液温度可达90℃,从而减少除氧器低压蒸汽投入,对除氧器系统无影响。

(3)喷射器吸入端与排出端都有切断阀,与原流程互备,喷射器故障、管线出现漏点,可切出系统,对整个系统运行无影响。

(4)疏水泵设计功率22kW,流量50m³/h,根据热平衡方程计算得出脱盐水量为12t/h,满足疏水泵正常运行。

5 经济性分析

(1)间接效益。项目改造后,定排扩容器再无蒸汽排放,无排汽噪音产生,改善了厂容厂貌,减少了排放出的蒸汽对周边设备的腐蚀,同时,由于节能而减少了能源的消耗。

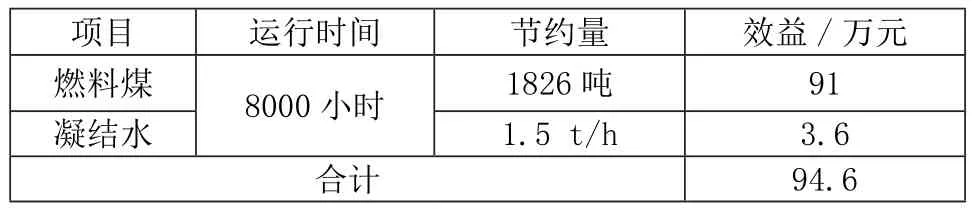

(2)直接效益。按照运行8000h,可回收0.2MPa乏汽1.5t,乏汽折合燃料煤为1826t;回收凝结水1.5t,预计可实现经济效益94.6万元。

乏汽焓值650kcal/kg(1Kcal=4.184kJ),高压蒸汽焓值3475kJ/kg,吨蒸汽耗燃料煤0.175,年运行时间8000h,锅炉效率90%。

乏汽折合燃料煤=650×4.184×1.5×8000×0.175/0.9/3475=1826t。

表1 经济效益估算

6 节能量估算

乏汽折合燃料煤消耗1800t,折标系数0.591(燃料煤发热量4137kcal/kg)。

节能量=燃料煤消耗量×折标系数=1800×0.591=1063.8t标准煤。

7 结语

通过对定排扩容器排汽进行回收再利用,加热除盐水的同时,回收凝结水,提高全厂热效率。实现乏汽余热利用,技术可行,效益可观,无运行风险。