选煤厂加压过滤机优化研究

2021-10-15马义杰

马义杰

(汾西矿业双柳煤矿选煤厂,山西 柳林 033300)

引言

随着环境保护重视程度的不断增加,矿井生产的煤炭洗选率及洗选量均快速提升。随着选煤厂洗选量的增加,煤炭洗选系统产生的煤泥量随之加大,煤泥中水分含量直接关系洗选的原煤产品品质[1-3]。加压过滤机是选煤厂煤泥脱水常用设备之一,其具备生产能力大、能耗低等优点。现阶段选煤厂使用的加压过滤机类型包括转鼓式、圆盘式、定盘式及筒式等[4-5]。为了提高加压过滤机工作性能,本文在对加压过滤机运行原理及制约因素分析的基础上,提出通过调整加压过滤机工作参数、入料参数及使用助滤剂等措施,对加压过滤机进行优化,从而达到提高加压过滤机工作效率及应用效果的目的。

1 加压过滤机结构及应用过程中存在的问题

1.1 加压过滤机结构及运行原理

山西某选煤厂使用圆盘式加压过滤机,其结构包括搅拌器、过滤机、加压过滤室、反吹系统、变频器等。将过滤机布置在密闭的加压仓内,加压过滤的煤泥用位于浓缩池内的底流泵运送至矿浆槽内,通过在密闭加压仓内增加压力,将煤泥中大分子物质及粗颗粒等截留压缩至滤盘上,形成具有一定厚度的滤饼。通过滤盘旋转,滤饼经过干燥区(压差脱水)进一步降低滤饼中水分,后经过刮板输送机、压滤机料箱等将干燥的滤饼排出至加压过滤机外。现阶段选煤厂使用的加压过滤机基本可实现自动化控制,同时具备操控提醒及故障报警等功能。

1.2 加压过滤机现场应用存在的问题

煤炭厂洗选过程时煤泥水中含有的粗、细煤泥分别回收,其中粒径3 mm以下煤泥水使用弧形筛脱水,粒径在3~3.5 mm物料使用煤泥离心机脱水,筛下物分别通过旋流器分级、浓缩、脱水后使用离心机回收粗煤泥。细煤泥水主要来源于弧形筛筛下水、旋流器溢流、离心机离心液、加压过滤机滤液等,细煤泥水由于黏度大、灰分高,处理难度相对较高,此部分处理效果成为制约选煤厂洗选系统稳定性的主要因素。

山西某选煤厂使用的加压过滤机型号为GPJ-720,入料质量浓度设计值为200~350 g/L,粒径0.074 mm以内占比在60%以内、灰分在30%以内,按照料位800 mm排料,排料量、周期分别为1.4~1.6 t/次、120~200 s/次。加压过滤机现场应用时存在产品水分高、排料耗时长及处理能力不达标等问题,在一定程度上影响煤泥处理系统工作效率。

2 加压过滤机优化分析

加压过滤机处理效果与矿浆浓度、粒度、药剂、主轴转速、过滤压力等有关。加压过滤机处理的煤泥应尽量均匀,粒径在0.074 mm以内的煤泥越小处理效果越好,粗颗粒占比越高则形成的滤饼中孔隙越多、透气性越好,滤饼厚度大且水分低。矿浆浓度直接影响滤饼厚度及主轴旋转脱水效果,应依据现场情况合理调整矿浆浓度。主轴转速会直接影响加压过滤机处理能力,转速过慢,则煤泥、滤布间接触时间增加,滤饼厚度较大,但是水分含量较高;转速过快,则滤饼厚度较薄,当入料浓度较高时可适当增加主轴转速,入料浓度较低时则降低转速[6-7]。

本文针对选煤厂加压过滤机现场应用需要,对加压过滤机应用进行优化,以便提高设备工作效率。

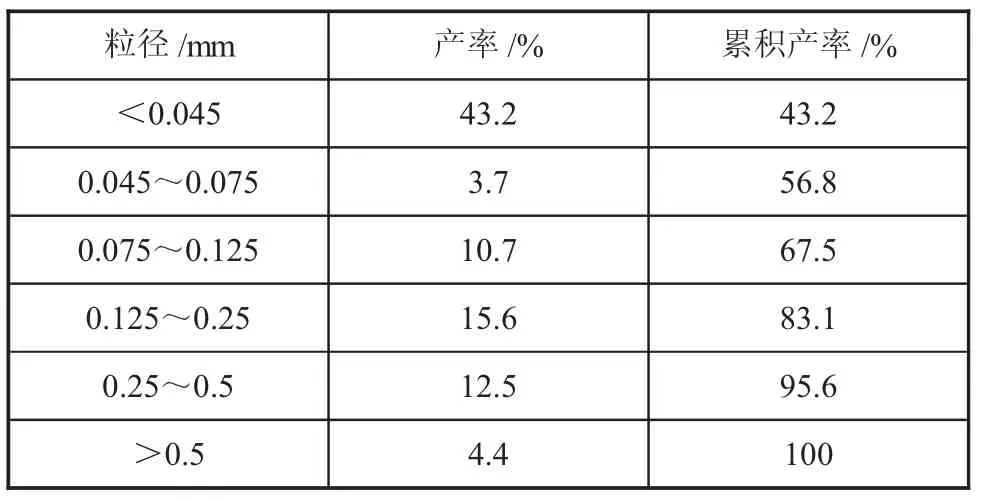

2.1 加压过滤机处理效率

现场统计发现,某选煤厂使用的加压过滤机与其他选煤厂加压过滤机使用相比,存在排料时间过长问题。浓度池底流小筛分试验表明,选煤厂加压过滤机入料粒径在0.045 mm以内的超细煤泥占比达到20%。因此,缩小分级旋流器底流口径同时增加溢流口口径,从而实现跑粗,增加溢流中粗颗粒占比,使得分级旋流器溢流中0.075 mm以上粒径产率由70.3%增长至78%、0.5 mm以上粒径物料占比由0.5%增加至6.1%。为此,将弧形筛筛缝由0.35 mm增加至1.0 mm,弧形筛筛下物通过分流管引入加压过滤机料筒、浓度机内,从而优化加压过滤机入料参数。加压过滤机入料掺粗后具体底流筛分结果见表1。

表1 加压过滤机入料掺粗后底流筛分结果

从表1可看出,跑粗后0.075 mm以下物料粒径占比由69.2%降至46.9%、0.5 mm以上粒径物料占比则由1.3%增加至4.4%。现场应用后,加压过滤机排料耗时基本在240 s以内。

2.2 矿浆浓度

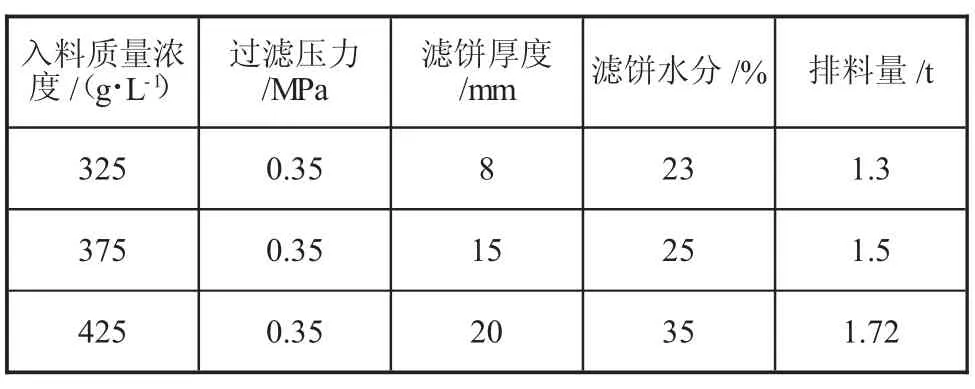

为了考察入料浓度给加压过滤机造成的影响,对入料浓度进行适当调整,具体结果见表2。

从表2中可看出,当把入料质量浓度调整至375 g/L时,加压过滤机产生的滤饼水分约为25%,其既可以保证加压过滤机性能,又可以满足滤饼水分需要。为此,在加压过滤机给料泵上增加浓度计,用以实时监测入料浓度,从而使得入料质量浓度始终在375 g/L左右,以便提升加压过滤机整体工作效果。

表2 入料浓度给加压过滤机影响统计

2.3 药剂类型

煤炭洗选过程中使用的药剂一般根据现场煤泥水参数确定。选煤厂使用药剂为PAC(聚合氯化铝)、PAM(聚丙烯酰胺),同时部分时段采用进口药剂,以便提升煤泥沉降效果。目前选煤厂采用的药剂添加模式为国产PAC、PAM药剂单独使用,进口+国产药剂混合使用。现场实测发现,使用进口药剂替代国产药剂后,PAM、PAC使用量降幅分别为25%、10%,在沉降效果及经济性方面均取得较好效果。

当出现泥化时,选煤厂通过使用助滤剂添加设备,从而将高灰细泥处理时间由500 s降至300 s,处理能力及效率提升幅度均在60%以上。

3 结语

1)选煤厂在对煤炭洗选时,入料浓度、添加剂类型、入料粒径等因素均会影响加压过滤机运行效果。现场应用时,应根据处理的煤泥性质对入料参数进行综合优化,同时改变加压过滤机主轴转速、工作压力等,以便提升加压过滤机整体运行效果。

2)通过适当跑粗,可提升加压过滤机排料时间,具体将弧形筛筛缝由0.35 mm增加至1.0 mm,从而使得底流中0.075 mm以下粒级由69.2%降至46.9%、0.5 mm以上粒级由1.3%增加至4.4%,排料时间由以往的400 s以上降低至240 s以内,显著增强了加压过滤机排料效果。

3)对加压过滤机入料浓度进行优化,具体将入料质量浓度由以往的200~350 g/L增加至375 g/L,此时加压过滤机工作性能可满足要求、生产的滤饼水分控制在25%左右;同时完善加压过滤机中的助滤剂添加设备,通过增加助滤剂添加设备增强高灰细泥处理效率,具体处理时间由以往的500 s降至300 s,处理能力及效率提升达到60%以上。