基于材料基因工程的超高温热障涂层研究*

2021-10-15梁迎雪周云轩干梦迪张健康陈永泰种晓宇

梁迎雪,余 威,周云轩,干梦迪,魏 燕,张健康,陈永泰,叶 波,种晓宇,冯 晶

(1. 昆明理工大学材料科学与工程学院,昆明 650093;2. 云南省贵金属新材料控股集团有限公司,昆明 650106;3. 昆明理工大学信息工程与自动化学院,昆明 650504)

高超音速飞行器、火箭、导弹、航空发动机和重型燃气轮机是关乎我国国防安全的重大核心装备。近年来,航空发动机不断挑战在更高温度下工作,提高航空发动机和燃气轮机的耐高温性能是航空航天领域大型装备进一步发展的关键。为提高热端部件在高温下工作的可靠性、延长使用寿命,通常采用3 种方法[1–3]: (1)寻求更高耐热性的合金材料; (2)改进冷却技术; (3)采用热障涂层技术。在过去几十年里,高温合金的耐高温性能有了一定的提升,然而合金材料存在温度极限,进一步提高的空间越来越小;冷却技术通常采用的方法是在工作部件的内部设计出复杂而精巧的气冷通道,以增强冷却效果,但是过多的冷却气体将会造成大量的热量流失,不利于热效率的提高;热障涂层技术是在高温合金表面喷涂低导热涂层,使高温燃气和金属部件之间产生较大的温差,在保护基底的同时,允许燃气温度进一步提高,进而提高发动机的热效率。图1[2]为目前使用的热障涂层结构,主要由陶瓷隔热层和金属黏结层组成。常用的黏结层合金为NiCrCoAlY,其作用主要是在高温合金基底与陶瓷顶层之间起过渡、黏结的作用,从而有效缓解陶瓷层顶层和高温合金基底之间的热失配应力,以及提高陶瓷顶层与高温合金基底的结合力;陶瓷隔热层要求热导率低,主要提供降温能力,这样才能为高温合金基底提供最大能力的热防护[4]。热生长氧化物层(Thermal growth oxide,TGO)是在实际高温应用环境下,燃气中的氧化气氛透过气孔率较高的陶瓷顶层到达黏结层,从而使黏结层氧化而形成。在实际的应用过程中,热障涂层是一个结构系统,其各部分之间互相协同,需满足高熔点、低热导率、合适的热膨胀系数、高温相稳定性、低烧结性、良好的化学相容性、高抗氧化性以及良好的耐腐蚀性等性能要求。

图1 涡轮叶片的热障涂层结构Fig.1 Thermal barrier coating structure of turbine blade

美国、欧盟等国家非常注重材料基因工程技术的发展,2014年美国将“材料基因组计划”提升为“国家战略”,同时建设45 个材料基因组创新平台,重点投资计算材料的基础和应用研究,提高材料性能,满足国家安全需求[5]。中国工程院和科学院进行了广泛的咨询和深入研究,国家科技部2015年启动了“材料基因工程关键技术与支撑平台”重点专项 (简称“材料基因工程重点专项”),许多大学、研究所等单位进行了多次以材料基因组计划为主题的报告会、研讨会等咨询活动,中国材料界对基因工程技术的认识不断深入[6]。随着计算材料科学的发展,跨尺度的材料计算与模拟,集成了以量子力学第一性原理计算和热力学为基础的相图计算方法(CALPHAD)、动力学为基础的相场模拟及数学模型为基础的有限元分析,成为研究材料微观组织结构与材料宏观性能之间关系的有效方法,是对传统“试错法”的改进。材料基因工程技术变革了材料的研发理念和模式,实现了新材料研发由“经验指导试验”的传统模式向“理论预测、试验验证”的新模式转变,显著地提高新材料的研发效率。材料基因工程技术通过高通量试验、高通量计算和数据库的交融与结合(高通量并行迭代方法替代传统试错法中的多次顺序迭代方法),并借助数据挖掘技术,系统地寻找材料组分/工艺–组织结构–性能的定量关系,进而借助集成计算模拟和关键试验理性地设计材料,加速材料“发现—研发—生产—应用”全过程,缩短材料研发周期,降低材料研发成本,引发新材料领域的科技创新和商业模式变革。本研究主要以1500~1600℃服役温度的超高温热障涂层体系研发为例,简述了材料基因工程在其中的研究,包括可用于1600℃下服役的超高温陶瓷层和1300℃下服役的超高温黏结层,陶瓷隔热层实现200~300℃的降温梯度。通过高通量多尺度集成计算、高通量试验与数据挖掘技术,最终实现将Pt–Ir 基高温黏结层与稀土钽酸盐组成新型超高温热障涂层体系的目标[5,7]。

材料基因工程在热障涂层陶瓷层中的研究

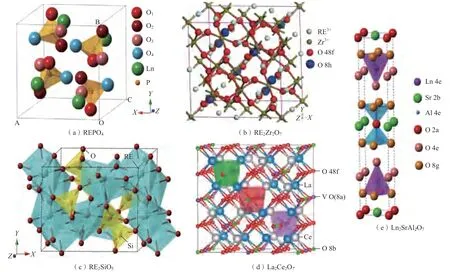

陶瓷层与高温环境直接接触,是整个热障涂层的关键部分,因此要求选取的材料需同时具备高熔点、高热膨胀系数、低热导率及高温相稳定等特点[8]。图2[9–13]为不同热障涂层材料的发展情况,如氧化钇稳定氧化锆(YSZ)、稀土磷酸盐(REPO4)、稀土锆酸盐(RE2Zr2O7)等,这些材料具有较低的热导率、较高的热膨胀系数和优异的机械性能,但是使用温度存在限制。为快速找到性能优异的超高温热障涂层陶瓷层材料,大量学者基于材料基因工程理念,对此进行了一系列探索研究。研究发现,RETaO4材料具有高熔点、低热导率、高热膨胀系数、稳定的高温相结构等优点,服役温度可达1600℃,已成为极具潜力的热障涂层材料[14]。

图2 热障涂层材料发展史Fig.2 Development of thermal barrier coating materials

1 材料基因工程在潜在陶瓷层中的研究

YSZ 作为传统热障涂层材料,服役温度超过1200℃会发生明显的相变,同时伴随着5%~7%的体积变化,从而导致热障涂层过早失效[15–16]。发动机使用温度的升高,使得人们对热障涂层的要求越来越高,尤其是热导率和热膨胀系数,因此急需开发新型的热障涂层材料以达到应用目的(图3)。

REPO4(RE=La、Ce、Nd、Sm、Eu和Gd)因具有高熔点、高温稳定性、低热导率和热膨胀系数等特点,成为耐高温热障陶瓷层候选材料之一,其结构如图3(a)所示[17]。Feng 等[17]利用基于密度泛函理论的第一性原理计算对REPO4进行了大量的研究,研究发现不同REPO4之间稳定性存在差异;图4[17]为REPO4的三维杨氏模量,由于不同的REPO4存在很强的各向异性,从而在不同方向上引起偏振变化且最大值都偏离其主轴;同时采用应变–应力方法计算了REPO4的体模量、杨氏模量和剪切模量,结果如图5(a)所示[17],模量值随着离子半径(RE3+)的增加而上升。通过计算结果可知,REPO4的热导率能达到热障涂层在高温下的使用要求,但在高温环境下存在相变失效、服寿命短等问题,致使此材料未能在热障涂层领域得到广泛应用[17–18]。

图3 不同陶瓷层的晶体结构Fig.3 Different crystal structures of ceramic layer

图4 REPO4 杨氏模量的三维各向异性(RE=La,Ce,Nd,Sm,Eu,Gd)Fig.4 Three-dimensional anisotropy of Young’s modulus of REPO4 (RE=La, Ce, Nd, Sm, Eu, Gd)

RE2Zr2O7(RE=La、Ce、Nd、Sm、Eu 和Gd)的晶体结构如图3(b)所示[19]。Schelling 等[20]通过分子动力学模拟对RE2Zr2O7材料的热学性质进行了研究。计算结果表明此结构高温下稳定性差,且不同的稀土元素对此结构的体模量、热膨胀系数及热导率会产生不同的影响,未能找到同时具备低热导率和高热膨胀系数的成分,限制了此材料在高温热障涂层方面的发展[21]。

除此之外,Feng 等[22]通过第一性原理计算,筛选出了一种自然超晶格的层状钙钛矿化合物Ln2SrAl2O7(Ln=La、Nd、Sm、Gd 和Dy)作为陶瓷层材料,结构如图3(e)所示[23];基于准谐近似和德拜模型,Feng 等[22]计算了此结构的体模量、剪切模量和杨氏模量,结果如图5 (b)所示;运用Slack 模型计算的热导率与试验值相符,低于1200℃的热导率值在2~6W/(m·K)之间,相对于YSZ 材料此结构有较低的热导率,但该材料各向异性弱、对特定稀土离子不敏感致使优势不明显[17,22–23]。

图5 不同陶瓷层材料的弹性性质Fig.5 Elastic properties of different ceramic layer materials

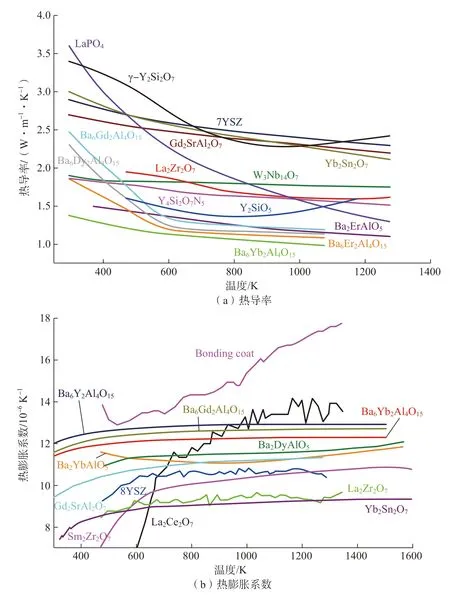

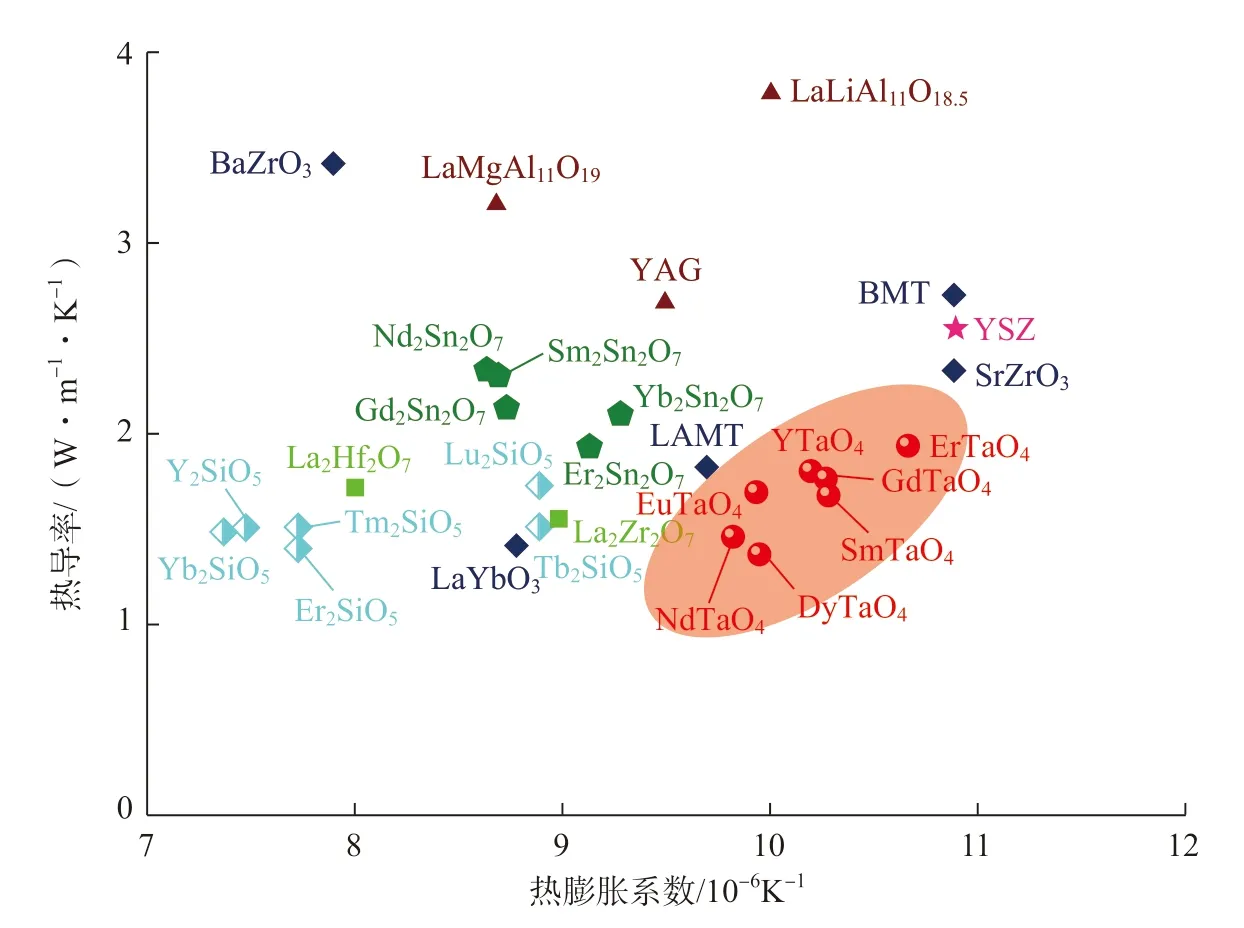

YSZ 和RE2Zr2O7具有较低的热导率(1.5~3.5W/(m·K))、较高的热膨胀系数(9×10–6~10×10–6/K)和较好的化学相容性等特点,但是这两种材料均存在弊端,YSZ 材料超过1200℃时产生相变,使用温度难以提高[24];而RE2Zr2O7高温断裂韧性差。科研人员对潜在热障涂层陶瓷层材料进行了大量的研究,例如 Ln2SrAl2O7[25–26]、石榴石铝酸盐[27–28]、稀土硅酸盐(RE2SiO5)[29–31]和稀土铈酸盐(La2Ce2O7)[32–34]等,其中RE2SiO5和La2Ce2O7结构分别如图3(c)[28]和(d)[35]所示,然而这些材料均存在一些自身缺陷,比如热膨胀系数低、热膨胀系数不匹配等问题,图6[36]为潜在陶瓷层材料的热导率和热膨胀系数,明显看出这些材料未能同时具备低热导率和高热膨胀系数[37],限制了该材料在热障涂层领域的应用。

图6 潜在热障涂层的热学性质Fig.6 Thermal properties of potential thermal barrier coating materials

2 材料基因工程在稀土钽酸盐陶瓷层中的研究

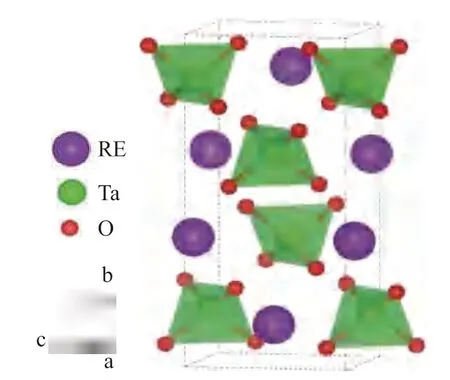

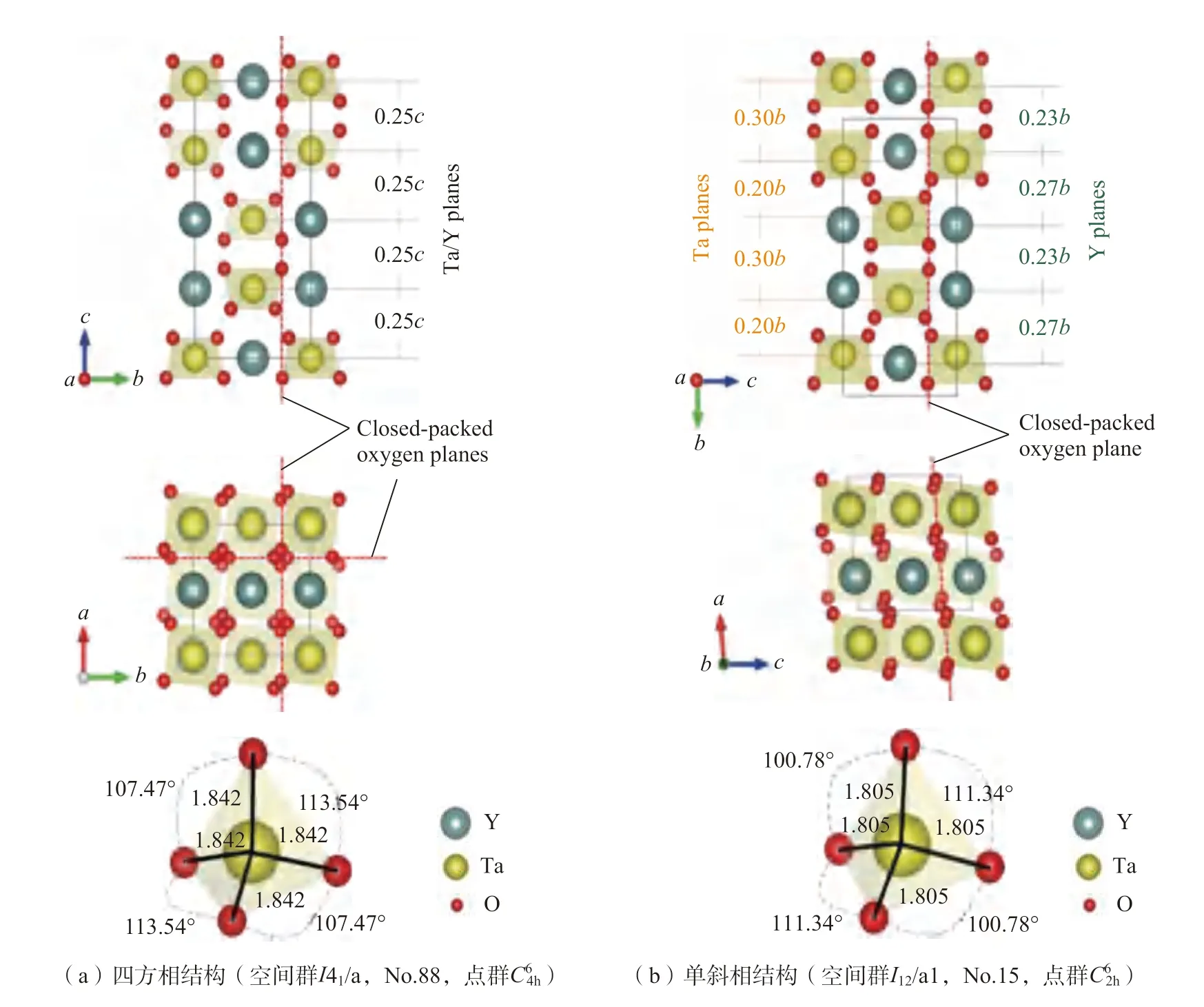

稀土钽酸盐RETaO4(RE 为稀土元素)具有低热导率、高热膨胀系数和高相稳定性等优点,其结构如图7[38]所示,应用在高温合金表面可以获得200~300℃的降温梯度,有望应用在1500~1600℃服役温度下的高温环境中。

图7 稀土钽酸盐的晶体结构Fig.7 Crystal structure of rare earth tantalate

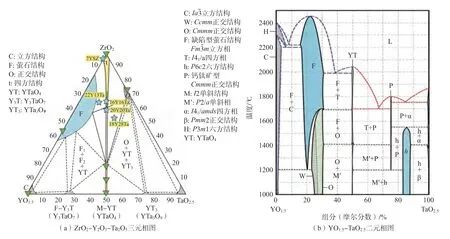

Shen[39]和Limarga 等[40]通过分子动力学模拟对不同成分的ZrO2–Y2O3–Ta2O5三元相图进行分析,如图8(a)[40]所示,结果发现相图中低热导率主要集中在YTaO4与ZrO2固溶体区,1000℃ 下此固溶体区的热导率低至1.5W/(m·K),仅为YSZ热导率的60% 左右;图8(b)为Fernandez 等[41]对1700 ℃的YO1.5–TaO2.5二元相图分析,结果进一步表明稳定性与其成分有关。此外,当温度超过1426±7℃时,YTaO4发生M相到T 相之间的转变,是一种铁弹相变,几乎不产生体积差,避免了因相变体积差过大而导致涂层脱落失效。由此,Shen 等[39–40]认为YTaO4是一种极具潜力的热障涂层材料。

图8 陶瓷层的不同多元体系的成分相图Fig.8 Phase diagrams of the components of different multicomponent systems of ceramic layers

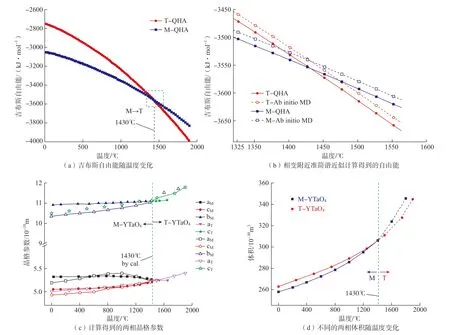

Zhou[42]、Ji[43]、Wu[44]和陈琳[45]等利用第一性原理计算研究了两种不同相结构的吉布斯自由能、晶格常数和体积,两种相结构如图9[12]所示,研究发现两种不同结构的原子之间键长存在差异。图10(a)为YTaO4两种不同相结构的吉布斯自由能,结果显示两曲线交点为1430℃;图10(b)是在相变温度附近通过基于准简谐近似和德拜模型方法得到的自由能,结果显示两曲线在1430℃相交,且两相变化稳定;图10(c)为两相晶格常数随温度的变化,同样证实两相的转变温度在1430℃附近;图10(d)是两相体积随温度的变化结果,两相体积随温度连续变化,且在1430℃相交于一点,进一步证明YTaO4的相变温度在1430℃附近[12]。综上所述,单斜相在室温下稳定存在,在1430℃时转变为四方相[12,46],这种相转变属于二级转变[47–48]。

图9 YTaO4 的晶体结构Fig.9 Crystal structure of YTaO4

图10 YTaO4 的研究结果Fig.10 Research results of YTaO4

图11[28,49–50]为RETaO4与其他潜在热障涂层材料的热导率和热膨胀系数,RETaO4具有较高的熔点、低热导率(1.38~1.94W/(m·K))、高热膨胀系数(10×10–6~11×10–6/K)[49],与YSZ 相比,RETaO4的高温热导率仅为YSZ 的一半,使用温度可达1600℃,具有明显优势[41,51–53]。此外,研究结果发现在RETaO4中存在着与YSZ 类似的铁弹畴结构、优异的热物理性能和力学性能,进一步证明RETaO4是一种极具潜力的热障涂层材料[54]。

图11 RETaO4 陶瓷层材料与潜在陶瓷层材料的热导率和热膨胀示意图Fig.11 Schematic diagram of thermal conductivity and thermal expansion of RETaO4 ceramic layer material and potential ceramic layer material

材料基因工程在高温合金黏结层中的研究

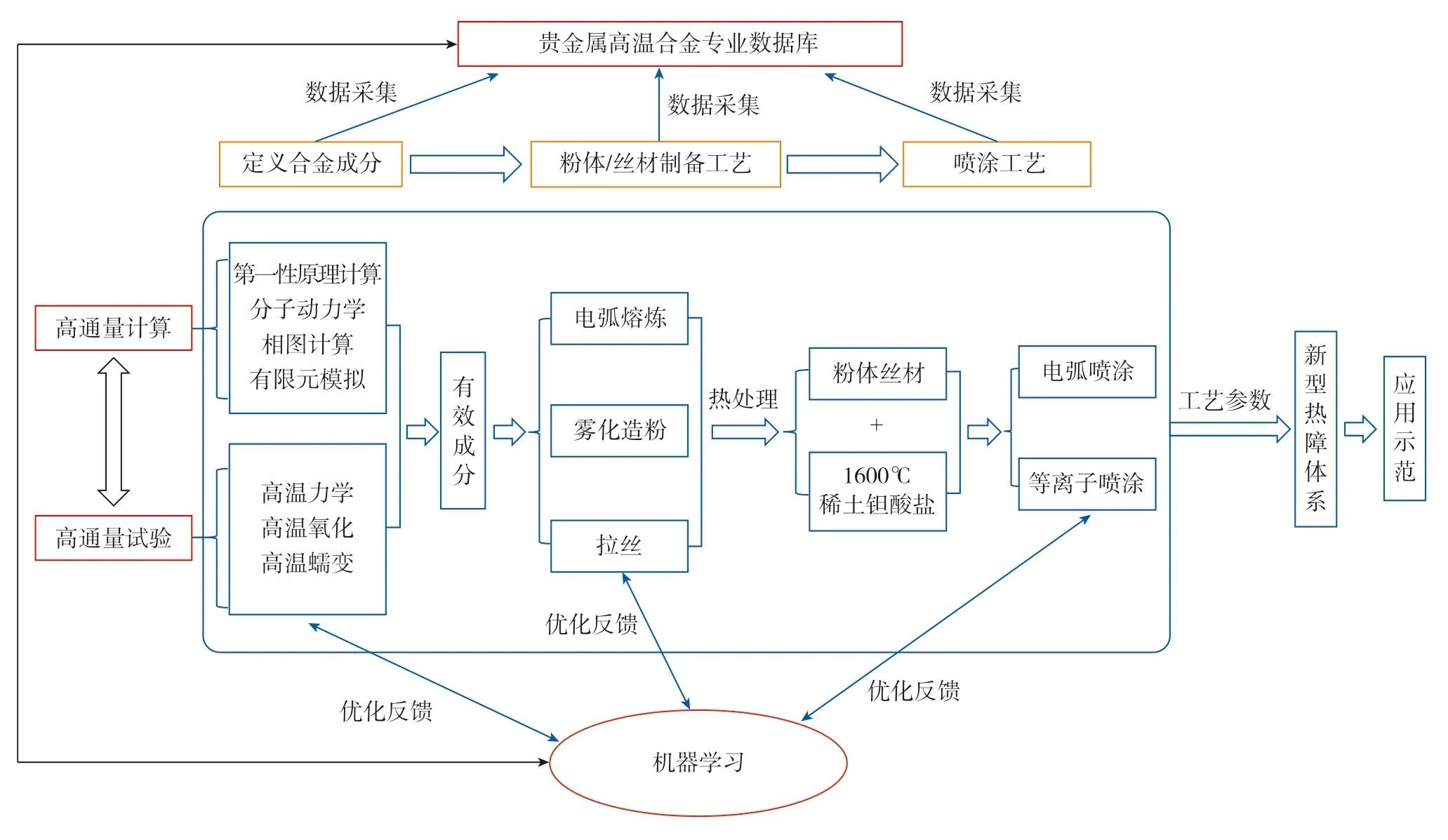

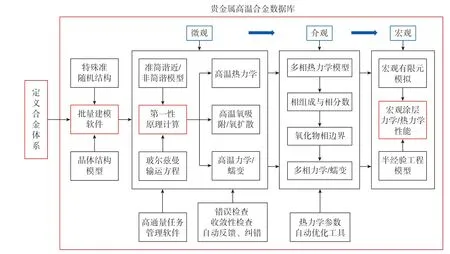

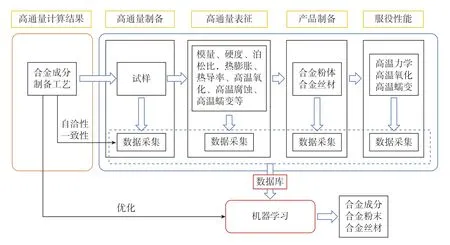

黏结层作为热障涂层的重要部分,处于合金基体与陶瓷层之间,能缓解高温合金基体与陶瓷层之间热膨胀不匹配的问题,同时起抗氧化、耐腐蚀和保护基体的作用,因而黏结层所用材料种类及成分对热障涂层的使用性能具有决定性作用。陶瓷层使用温度的提高,要求黏结层材料不仅具有优良的高温力学性能,而且要具有更加优异的抗高温氧化和耐腐蚀性能。目前常用的合金黏结层主要为扩散型铂改性铝化物涂层[55]、包覆型镍钴基MCrAlY(M=Ni, Co)合金涂层[56–58],但使用温度只能达到1100℃,长时间使用会发生高温氧化反应。Pt–Ir 基稀贵金属合金是一类有潜力的抗高温氧化、耐腐蚀性能的金属,在1300℃下保温72h,几乎不产生热氧化物,从源头上有效抑制了热氧化物的生长,因而Pt–Ir 基稀贵金属高温合金是一种极具潜力的黏结层首选材料[23,59]。但Pt–Ir 基稀贵金属高温合金成本高昂,为了加快材料研发,提前对材料的性能进行预测,同时减少贵金属材料的试验成本,针对黏结层服役的恶劣环境,以Pt–Ir 合金试验结果为基础,采用材料基因工程理念,利用计算机模拟和大数据计算技术,对涂层材料的服役情况进行模拟仿真,快速反馈和分析材料性能,充分发挥高通量多尺度集成计算,高通量试验与数据挖掘技术,从而加快研究进展,总体研究流程如图12 所示。

图12 Pt–Ir 基稀贵金属黏结层总体研究流程Fig.2 Research process of Pt–Ir based precious metal bonding layer

1 基于高通量计算和跨尺度建模的Pt–Ir 基合金成分、工艺与性能研究

为建立准确预测Pt–Ir 基多元合金黏结层高温抗氧化性、耐腐蚀性和蠕变性的模型和集成算法,通过高通量计算和机器学习,建立超高温黏结层组成–结构–性能的关系,以高温弹性、高温塑性、高温蠕变和高温抗氧化性能的计算结果为判据,获取目标合金的成分,建立合金成分、工艺、性能数据库。具体研究流程如图13所示。

图13 集成计算及数据库建立研究流程Fig.13 Research process of integrated calculation and database establishment

针对Pt–Ir 基黏结层合金材料的高温抗氧化性能和蠕变性能建立相应的自动化计算流程和模型,利用计算资源调度、计算数据自动提取、计算结果智能展示和分析的计算管理系统,加快研发速度。充分利用材料基因工程高通量集成计算优势,结合数据高效采集、传输、管理、融合和可视化技术,开发数据管理系统,建立Pt–Ir 基合金黏结层结构、性能数据库。研究过程主要利用高度自洽的计算及试验所得数据,基于机器学习及数据挖掘技术,建立合金成分—丝材/粉体成形工艺—合金涂层喷涂工艺—涂层服役性能间的相关模型,以获取满足性能要求且成本低的合金成分范围。机器学习的优势之一是构建单纯计算或试验无法解决的复杂物理量或复杂服役性能的模型,对其进行性质预测,利用高度自洽的高通量计算和试验得到物相组成与结构、弹性性质、塑性性质、热膨胀系数、氧的表面吸附能和扩散能等数据作为机器学习模型训练的输入。

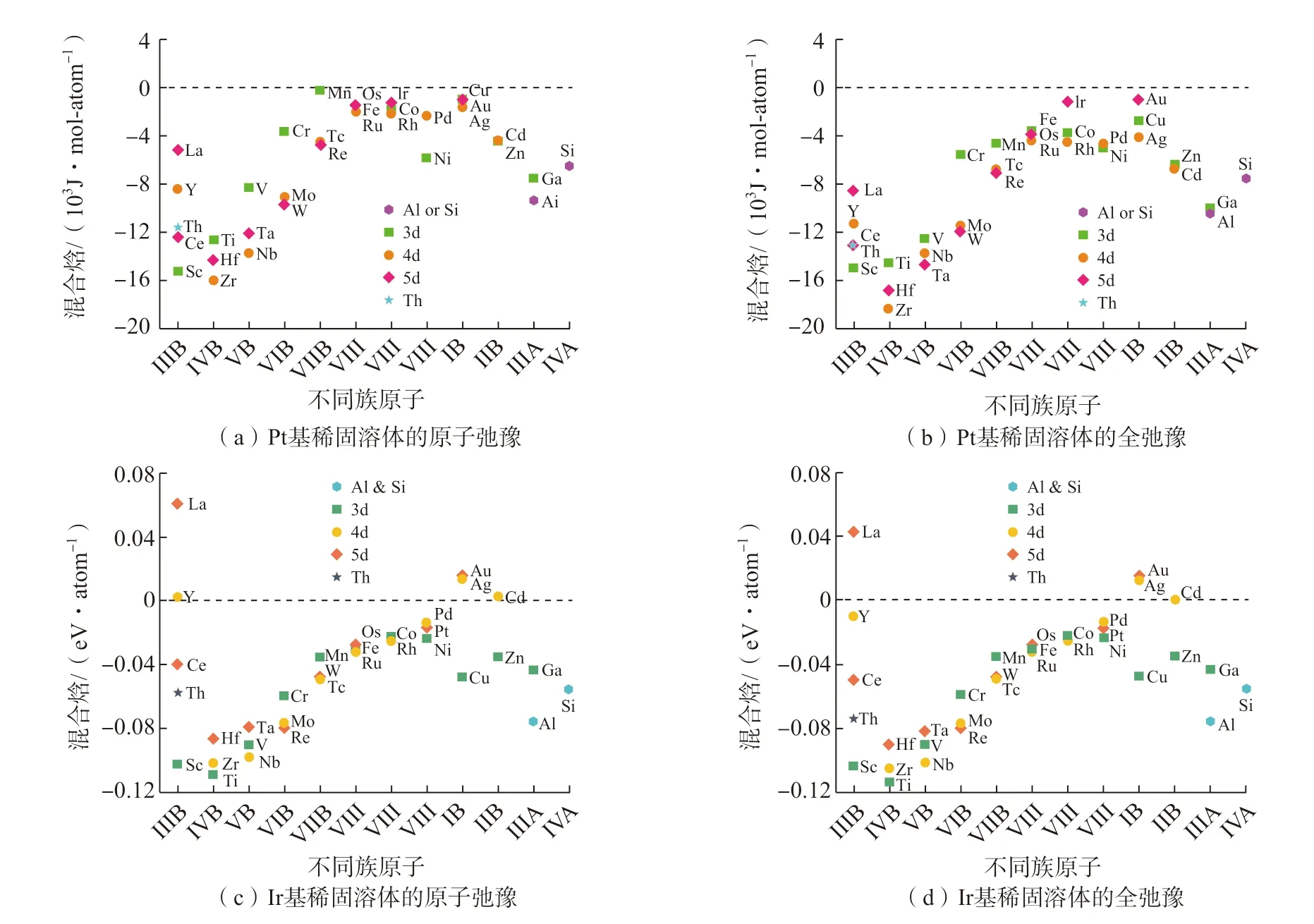

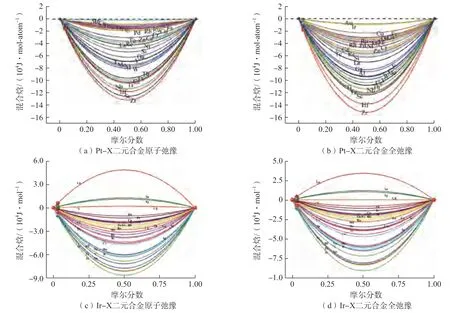

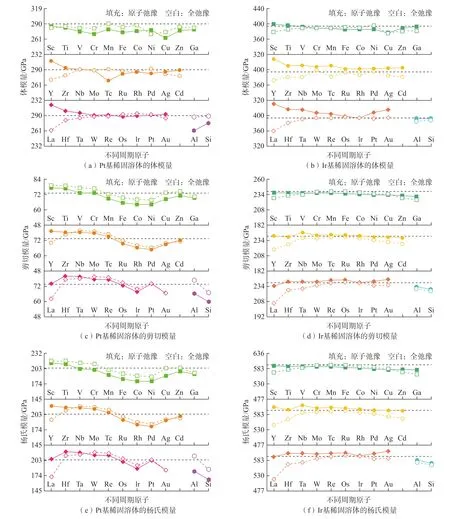

图14[60]为Pt/Ir 基稀固溶体模型,其中蓝色球代表Pt/Ir 原子,粉红色球为TM原子(TM 为3d、4d、5d原子)。Zhou 等[60]利用高通量第一性原理计算系统地研究了33 种合金元素在原子弛豫和全弛豫条件下对Pt/Ir 基稀固溶体力学性质和电子结构的影响,图15[60–61]和16[60–61]分别为Pt/Ir 基稀固溶体的混合焓与Pt–X 和Ir–X 二元合金混合焓的计算,其中显示Pt 基稀固溶体混合焓全为负,Ir基稀固溶体的混合焓除Cd、Ag、La和Au 4 种合金元素外均为负;基于应力– 应变方法对Pt/Ir 基稀固溶体的弹性性质进行了研究,结果如图17[60–61]所示;采用CALPHAD方法进行的Pt/Ir 基稀固溶体与成分相关的模量计算,为研究Pt–Ir 合金性能研究提供了基础。

图14 Pt/Ir 基稀固溶体模型的晶体结构Fig.14 Crystal structure of Pt/Ir based dilute solid solution model

图15 Pt/Ir 基稀固溶体的混合焓Fig.15 Mixing enthalpy of Pt/Ir based dilute solid solution

2 Pt–Ir 基合金丝材或粉体工艺优化与服役性能高效评价

在优化后的Pt–Ir 基多元合金成分范围中,选取多组Pt–Ir 基多元合金进行多通道熔炼,通过高通量试验进一步优化Pt–Ir 基多元合金的成分、性能和加工工艺,进行合金丝材或粉体的制备与表征,寻求适合喷涂的最佳丝材或粉体制备工艺,高通量试验过程中实现数据采集、转换、传输与管理,通过数据挖掘和机器学习进行合金成分、丝材或粉体规模化制备与涂层喷涂工艺参数的精确优化,具体研究流程如图18 所示。

图16 Pt–X 和Ir–X 二元合金三点拟合混合焓Fig.16 Three-point fitting mixing enthalpy of Pt–X and Ir–X binary alloys

图17 Pt/Ir 基稀固溶体的弹性性质Fig.17 Elastic properties of Pt/Ir based dilute solid solution

以高通量计算结果筛选出的合金成分为基础,采用高通量电弧熔炼系统制备Pt–Ir 基合金样品,并通过多通道管式炉实现室温至1700℃温度的高通量热处理,然后采用测量加工及热处理技术,获得用于微观组织结构分析及性能表征的贵金属高温合金试验样品;基于计算模拟及高通量制备与表征结果,选择性能优异的Pt–Ir 基合金成分,采用高频感应加热技术制备出温度连续变化的样品,研究添加少量元素对Pt–Ir 合金氧化的热力学和动力学性能、氧化物颗粒的形貌及存在形式的影响;将Pt–Ir 合金密封于充水或酸的石英管内,采用十通道热处理炉对Pt–Ir 合金进行不同温度、不同时间的腐蚀性能研究;在不同应力和不同温度下研究Pt–Ir 合金的高温蠕变,系统地分析第二相颗粒的形态、分布和热稳定性对Pt–Ir 合金蠕变行为的影响,探究合金高温蠕变机制和强化机理。

Pt–Ir 基合金的研究主要利用高通量第一性原理计算所获得的合金成分范围指导高通量试验,通过试验结果对合金成分范围进行进一步优化,同时使得试验数据与计算数据产生关联,实现数据自动采集、传输、处理与管理,便于开展深度的数据挖掘工作,进一步完善结构–性能模型,使其能够实现高温蠕变和高温氧化等复杂服役性能的外推化预测。

3 Pt–Ir 基合金黏结层的工程化研究

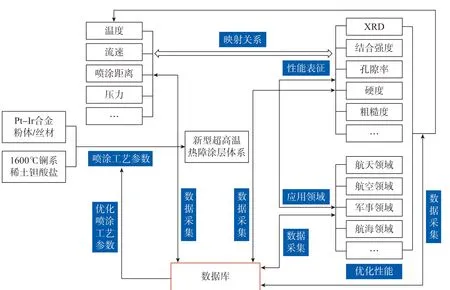

对制备的Pt–Ir 基多组元超高温合金粉体或丝材进行喷涂试验,采集喷涂过程中的工艺参数(包括温度、压力和流速等),并对喷涂后的试样进行相应的表征,获得相应的试验数据。制备出在1300℃长时间服役的Pt–Ir 基多组元高温合金黏结层,将Pt–Ir 基多组元高温合金黏结层与稀土钽酸盐组成新型超高温热障涂层体系,具体研究流程如图19 所示。

图18 可用于1300℃下的Pt–Ir 基合金丝材或粉体的工艺优化与服役性能研究流程Fig.18 Research process of Pt–Ir based alloys wire or powder of process optimization and service performance at 1300℃

图19 可用于1300℃下的Pt–Ir 基合金黏结层工程化研究流程Fig.19 Research process of Pt–Ir based alloys bonding layer engineering at 1300℃

基于材料基因工程的理念,采用电弧喷涂或大气等离子喷涂(Atmospheric plasma spraying,APS)技术,以310S耐高温不锈钢为基体材料制备可以在1300℃温度下服役的Pt–Ir 基多组元超高温合金涂层。选取影响等离子喷涂效果的主要因素电流I、主气流量Q、喷涂距离d、温度、压力和流速等作为研究的工艺参数,设计一系列正交试验,实时采集喷涂过程中的试验数据,为构建涂层制备与涂层性能之间的映射关系奠定基础。将喷涂过程中的工艺参数与涂层性能的表征结果相结合,采用机器学习的方法进行数据挖掘,使喷涂工艺参数与涂层的性能之间建立映射关系,对喷涂工艺参数进行优化,最终获得能在1300℃长时服役的Pt–Ir 基多组元超高温合金黏结层。以打通材料到制造体系全过程模型和计算技术为目的,建立产品–加工–材料体系并行设计、快速开发流程,更好地创建和分析数据库管理,实现利用材料计算驱动航天器部组件先进制造技术发展的总体目标,是目前运用材料基因工程在研究高温防护层上的主要方向。

结论

材料基因工程技术变革了新材料的研发模式,促进了材料前沿技术的发展。基于材料基因工程的理念,运用第一性原理计算、相图计算和机器学习等方法对1500~1600℃下服役的热障涂层进行了前期研究与探索。研究表明,计算结果与试验结果在一定程度上吻合,通过计算能够加快研究进程,进一步说明利用材料基因工程的理念进行1600℃下服役的稀土钽酸盐陶瓷层和1300℃下服役的Pt–Ir 基合金黏结层的研究可行性高,特别是可以明显缩短贵金属合金材料研发周期,降低原材料以及高温性能的研究成本,提高了研发效率。

未来展望

(1)基于目前稀土钽酸盐材料的研究成果,采用材料基因工程的理念,研究稀土钽酸盐的高温服役性能,筛选出高温稳定、热导率更低、热膨胀系数与合金更匹配、耐腐蚀性更强以及使用寿命更长的钽酸盐材料。

(2)在已经建立的Pt–Ir 基多元合金晶体结构中,利用高通量第一性原理计算工作流获得有限温度下的热物理性质,并结合多相热力学模型将单相性质推广到多相性质;同时对试样的高温抗氧化性、耐腐蚀性和抗蠕变性进行高效评价,寻求适合喷涂的最佳粉体/丝材制备工艺,并进一步缩小合金的有效成分范围。

(3)充分利用材料基因工程技术优势进行Pt–Ir 基合金黏结层从研发到产业化应用的全流程示范,将可在1300℃下服役的Pt–Ir 基多组元超高温合金黏结层与在1600℃下服役的镧系稀土钽酸盐超高温陶瓷层组成新型超高温热障涂层体系,建立拥有自主知识产权的热障涂层技术体系。