力学支撑先进复材设计与制造 助力航空航天轻量化结构发展

——走进同济大学航空航天与力学学院先进复合材料结构设计与制造团队

2021-10-15雪松

团队概况

团队现有固定教学科研人员10余人,其中包含国家杰青获得者1 人,上海浦江人才计划2 人,上海晨光学者1 人,同济青年百人计划4 人,以及多位青年教师和博士后。

团队由杰青李岩教授领衔,致力于国家在高端装备与材料、智能制造、环境可持续发展应用中“卡脖子”关键难题的技术突破。目前团队牵头主持了20 余项国家级、省部级等重点科研项目的攻关任务,包括科技部国家重点研发计划、国家杰出青年科学基金项目、国家自然科学基金重点项目、国家自然科学基金中英牛顿高级学者项目、工信部中欧航空科技专项、科技部973 项目等重大课题。发表SCI 论文100 余篇,SCI 他引逾2000 次;出版复合材料专著2 部,其 中1 部获得国家出版基金资助,受邀参与编写4 部复合材料英文专著;授权发明专利10 余项;获上海市教学成果一等奖1 项,上海市自然科学二等奖1 项以及中国复合材料学会青年科学家奖等;团队获同济大学首届卓越研究生导学团队标兵称号;研究成果已在飞机、轨道交通、新能源汽车等国家重大工程项目中得到领先示范应用。

团队优势和研究方向

(1)绿色复合材料设计与制造。

植物纤维复合材料多层次界面力学理论。绿色复合材料是采用来源于大自然且具有高比强度和比模量的植物纤维制造成型的复合材料,具有优异的环保性能。针对植物纤维独特的微观结构特点,探索了植物纤维增强复合材料多层级失效模式,揭示了多层级界面断裂机理;构建了双界面剪滞理论模型,以获取其增强 复合材料的多层次界面脱黏破坏准则;通过建立含多层级界面开裂区域模型,确定了微观界面参数与宏观力学行为间的相关性。据此提出了植 物纤维增强复合材料力学高性能化的新概念和新方法,构建了多层次、多尺度的复合材料界面损伤破坏模式,实现了绿色复合材料的力学性能调控。

多功能植物纤维复合材料基础 创新和应用研究。建立了材料细、微观结构参数与声学性能的关系,提出了植物纤维增强复合材料声学结构的设计原则;开发了新型碳纳米管和石墨烯纳米阻燃剂,阻燃性能可达到航空级别要求,克服了以往植物纤维增强复合材料阻燃与力学性能之间的矛盾;开发了具有优异的力学性能和阻燃性能的全降解环境友好型复合材料,实现了植物纤维增强复合材料力学/声学/阻燃结构的多功能化。成果成功示范应用于飞机舱内结构件、轨道交通列车车厢内部结构件、新能源汽车外覆盖件和市政工程结构件等。

(2)复合材料智能技术。

复合材料智能结构设计。面对航空航天领域对高质量复合材料构件结构功能一体化的迫切需求,结合人工智能技术,实现了复合材料智能结构设计。建立了多场耦合高保真仿真模型,阐释了智能复合材料服役过程中力-热-电-化学等多场耦合机理,实现了关键结构件精准快速设计,获得了具有状态自感知高力学性能的智能复合材料结构。通过深度学习算法构建了耦合场间的复杂非线性关系,加速结构状态自感知与自决策过程,获得了集成压力、温度、湿度、高应变率的高灵敏、低迟滞、高稳定性复合材料智能结构。

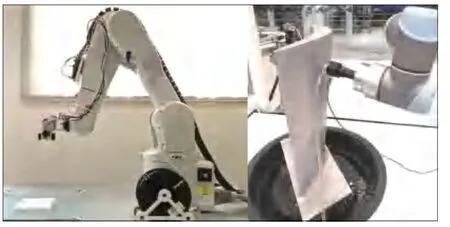

复合材料异形结构制造/检测技术。传统制造方法和人工扫查诊断的传统检测方法难以满足复杂外形构件的制造、检测及制造状态在线监测的需求。结合精密机器人和多体协同技术,建立了多自由度复合材料增材制造方法及异形复合材料智能检测系统。通过构建机器人运动学模型及信号传输系统,实时获得制造运动轨迹和检测激励信号。采用专用深度学习方法针对复合材料检测中的多源激励数据进行训练,建立了高置信度复合材料性能评价模型,实现了复合材料构件当前力学性能的准确预报及损伤状态的精准评价。

(3)复合材料增材制造。

复合材料仿生结构优化设计和增材制造。研制兼具强度和韧性优势的新型轻量化仿生结构是提高航空航天等领域高端装备服役寿命和安全性的趋势。采用增材制造成型梯度蜂窝仿生复合材料、层状螺旋仿生复合材料、管状仿生复合材料等创新结构形式,建立了复合材料微观结构与宏观性能间的关系,针对各仿生结构形式及增材制造成型的特点,提出了多目标优化算法,优化结构几何尺寸和工艺参数,获得了具有轻质和高力学性能的复合材料仿生结构。

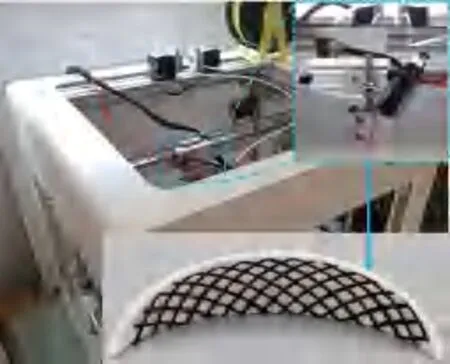

3D 打印连续纤维复合材料成型质量控制。传统3D 打印获得的连续纤维复合材料缺陷多,影响其力学性能。通过开发基于纤维实时浸渍技术的连续纤维复合材料3D 打印设备,探索了连续纤维复合材料3D打印成型过程缺陷形成机理,评估了3D 打印工艺参数对缺陷及力学性能的影响,建立了3D 打印连续纤维复合材料自粘预测模型和力学性能调控方法。提出了基于超声振动的3D打印复合材料缺陷控制方法,通过喷嘴形状的精确设计、纤维改性和工艺参数优化等方法,改善了熔腔内纤维和熔融基体的浸润效果,显著提升了连续纤维复合材料的成型质量。

(4)复合材料雷击防护。

雷击复合材料损伤预测评估模 型的建立。雷击碳纤维复合材料涉 及热-电转换效应、绝缘层介电击穿、高温等离子体膨胀等复杂交互作用机制。建立了碳纤维复合材料雷击热烧蚀和高温等离子体膨胀冲击损伤预测模型,揭示了复合材料在雷击过程中的损伤演化规律,获得了雷击防护系统雷击损伤的定量评估方法。探索了航空典型结构在雷击下的损伤模式和损伤演化机理,建立了碳纤维复合材料夹层结构、复合材料金属螺栓连接件的雷击损伤预测模型,丰富了航空复合材料雷击损伤预测的理论。

连续纤维复合材料3D打印设备

复合材料智能制造系统

雷击复合材料防护涂层开发和评估方法的建立。雷击防护涂层要兼顾重量、力学性能和电磁防护性能,开发了雷击防护和电磁屏蔽一体化新型轻质夹心复合涂层,防雷击和电磁屏蔽效果优良。制备了具有超高比强度的钛/铝多层复合结构防护涂层,阐明了微观尺度下钛/铝多层复合结构涂层的变形机理及强化机制。提出了能量法和应力法表征超薄涂层材料断裂韧性和等效应力-应变本构关系的纳米压痕表征方法,发展了防护涂层的表征评估理论。

交流与合作

团队与国内多所著名高校、科研院所及航空航天重点企业等长期保持着紧密合作;同时,与美国加州大学圣地亚哥分校、德国斯图加特大学、澳大利亚悉尼大学、新加坡国立大学等世界一流高校与科研机构建立了长期稳定的合作交流关系。

未来规划和研发重点

团队聚焦复合材料力学学科发展前沿和复合材料在高端装备应用的迫切需求,拟在绿色复合材料与结构、复合材料增材制造、智能复合材料与健康监测、复合材料结构分析与验证、复合材料结构适航等方向进一步提升基础研究水平和技术创新能力,拓宽复合材料应用领域。加强团队梯队建设,注重团队人才培养和高层次人才引进,强化国际国内合作力度,提升团队在本领域的国际国内影响力,形成研究特色,服务国家重大战略需求。