小型羊胴体自动分割系统设计

2021-10-14熊利荣鲍秀兰

张 浩,熊利荣,戴 鹏,鲍秀兰

(华中农业大学工学院,武汉 430070)

肉类是人类饮食的重要组成部分,而羊肉作为高蛋白、低脂肪类的健康食品,在我国的肉类生产和消费中占有举足轻重的地位[1-2]。2019年,我国羊肉产量达到了488万t,同比增长2.6%。人均羊肉消费量由2016年的3.48 kg上升到2019年的3.76 kg,年均增长2.6%[2-4]。可见,羊肉产品市场的有很大的发展空间,我国消费者对羊肉产品的需求呈现逐年递增的趋势。

尽管我国羊肉需求日益增长,但由于与屠宰相关的机械化设备发展较晚,直到20世纪90年代初,我国屠宰设备制造企业才开始进行家畜屠宰自动化设备的研究[5],其中羊屠宰设备的研究最为滞后,直至现在我国大型羊肉加工企业中进行羊屠宰的方式仍是以人工为主,机械设备仅起辅助作用,如内蒙古美洋洋食品有限公司的生产线,需要人工全程参与。此外,相关企业大多数为小型企业,加工规模小,加工环节多为对羊肉的初加工,产品的精深加工水平低,品质参差不齐,产业链条松散,覆盖整个产业链的大型企业数量少,且对屠宰技术方面缺少研究[6-7],使得目前我国市场上的优质优价羊肉非常少,在国际上缺乏竞争力,影响了我国羊业市场的经济效益[8]。

放眼国际,国外一些养羊业发达的国家已经研发出了能够自动分割整羊的机械设备,并且顺利应用在了屠宰生产线上[9-10]。如新西兰SCOTT公司研发的全自动羊胴体分割流水线,运用机器视觉技术,采用多机械手协作的方式夹持羊胴体进行自动化分割。但国外进口设备价格昂贵,如果没有掌握核心生产技术,纯粹从国外进口设备,将会大大提高生产成本[11]。此外,国内外羊消费习惯的巨大差异,也导致了国外设备无法直接应用于国内企业。

因此,基于目前国内羊胴体分割流水线自动化程度低且分割质量差,国外设备价格昂贵,适应性差的现状,本研究针对自动分割过程中,羊胴体难以灵活夹持的难题,设计了一套专用夹具,并结合现代控制技术,研发出一套自动分割羊胴体系统,提高羊胴体分割的自动化程度,实现在该领域研究零的突破。

1 系统总体方案设计

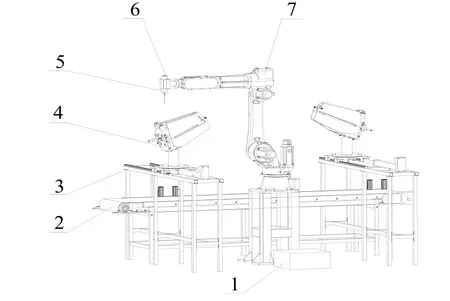

系统整体结构如图1所示。该系统由电动推拉装置、夹具、控制柜、工业机器人、电主轴、主轴夹具及胴体运输线等组成。

图1 系统总体方案设计Figure 1 Overall structure diagram of the system

该系统共有两套电动推拉装置。其一端为胴体装夹工位,另一端为胴体分割工位。在羊胴体输送线将胴体运输至装夹工位时,两套电动推拉装置的推拉动作交替进行,完成胴体的装夹与分割。工业机器人完成一只胴体的分割后,旋转180°进行下一只胴体的分割,从而使得分割操作不间断进行。由于夹具在分割工位的停留位置固定,因此工业机器人的分割轨迹也是固定的,在系统运行前将机器人的分割轨迹做好轨迹规划, 之后机器人只需按程序重复分割动作便可完成分割操作。

2 硬件及控制系统设计

2.1 专用夹具的设计

系统研究对象为去腿剥皮后的羊胴体,羊龄6个月,品种为小寒尾羊。通过前期调研了解到,国内的规模化羊屠宰公司对活羊的来源有较为严格的把控,羊龄控制在6~7个月,且多数公司仅针对单一品种的羊进行加工,其中又以小寒尾羊最为典型。再加上羊群普遍采用规模化养殖,使得羊个体大小的差异很小,为本系统中专用夹具的通用性奠定了良好的基础。

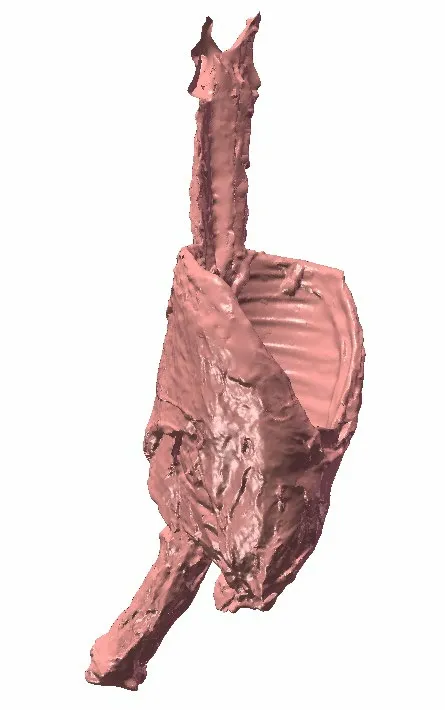

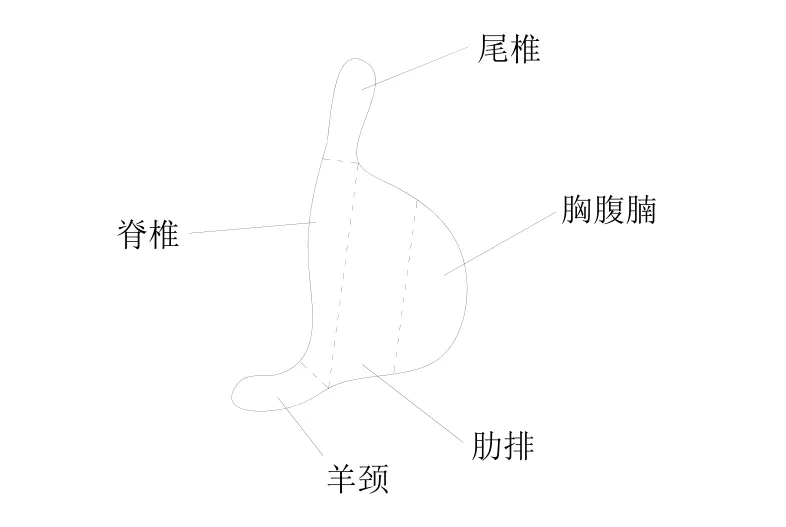

为确保夹具设计的准确性,使用三维激光扫描仪对羊胴体进行扫描后,在SolidWorks软件中进行了胴体的1∶1建模,胴体模型如图2所示。

图2 羊胴体模型示意图Figure 2 Schematic diagram of sheep carcass model

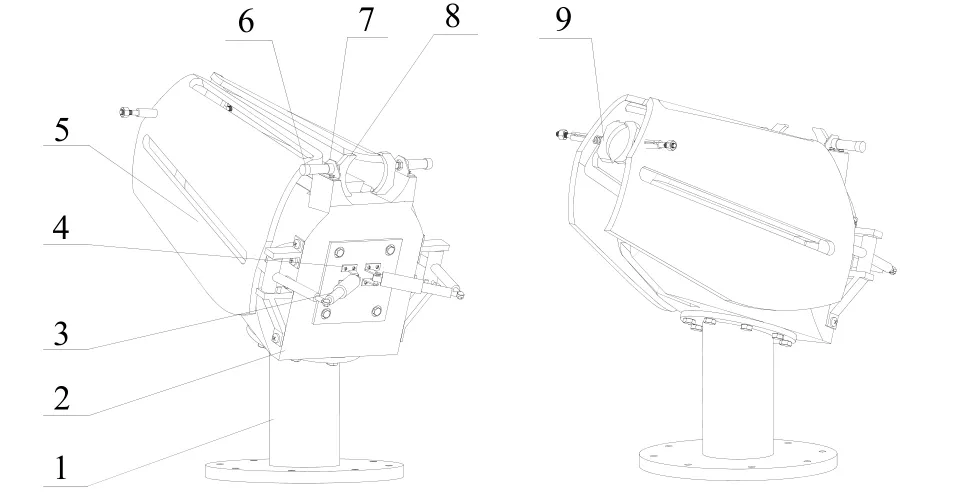

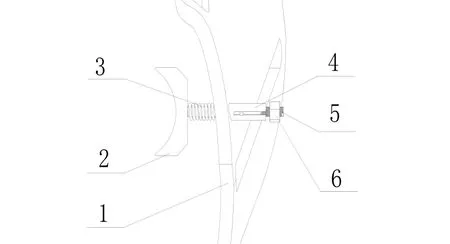

夹具设计采用仿形内模与外部弧形夹板共同配合夹紧的工作方式,其结构如图3所示。

图3 夹具结构Figure 3 Fixture structure diagram

进行羊胴体装夹时,先将羊胴体由前方套入仿形内模2,然后扳动气动开关,气缸3活塞弹出,带动弧形夹板5转动压紧羊胴体;气缸6活塞弹出,夹紧羊尾椎;羊颈夹紧机构9在弹簧作用下夹紧羊颈,羊胴体夹紧完成。

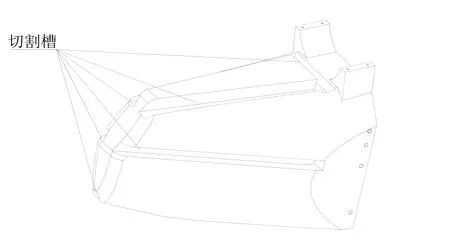

其中,仿形内模为核心组件,其结构如图4所示。

图4 仿形内模结构Figure 4 Structural drawing of profiling internal mold

仿形内模呈棱台状,其上开有5道纵向分割槽与一道横向分割槽,分别对应分割轨迹规划中除羊颈分割外的6次走刀路径(羊颈伸出夹具体外,分割路径对应弧形夹板上的镂空槽)。内模形状仿照羊胴体胸腔内部的曲线参数设计,可以在夹紧时保证与羊胴体胸腔有较大的贴合度,用于从内部撑起胴体的脊椎、两肋和前胸;内模后端设计有一处羊角状凹槽,利用胴体的尾椎进行装夹时的定位[12-13]。

弧形左夹板和弧形右夹板安装在仿形内模两侧,受气缸驱动相对仿形内模进行张开、夹紧动作,其上设有镂空槽,位置与仿形内模上的分割槽相对应;两块夹板在内模后端侧面分别通过转动机构与迷你气缸连接,通过气缸的伸缩对弧形夹板施加靠近或远离仿形内模的扭矩。气缸的尾部由摆尾支架固定,在伸缩的同时会在支架上进行摆动,以满足机构的自由度要求。仿形内模后端安装尾椎锁紧组件,受图3中气缸6的驱动将羊胴体的尾椎压紧在夹具上。弧形左夹板、弧形右夹板前端均安装有羊颈自动压紧机构,在弧形夹板夹紧羊胴体时该机构的压紧卡爪受羊颈挤压向外撑出,在弹簧弹力作用下将羊颈压紧,防止分割时发生晃动及分割完成后掉落。图5为羊颈压紧机构局部放大图。

图5 羊颈压紧机构局部Figure 5 Partial drawing of ram neck pressing mechanism

2.2 流水线电动推拉装置的设计

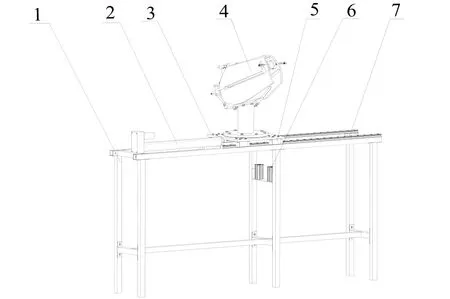

分割流水线的设计以当前工厂中普遍使用的运输线为基础,在其上增设两套电动推拉装置,从而大大提高本系统在后期推广中的适应性。电动推拉装置结构如图6所示。

图6 电动推拉装置结构Figure 6 Structure drawing of electric push-pull device

电动推拉装置由底架、电动推杆、夹具连接盘、滑块、薄型气缸和导轨等组成,2条导轨间隔400 mm,每条导轨上设有2个滑块,4个滑块通过螺栓连接在夹具连接盘4个角,电动推杆的顶部与夹具连接盘的一侧通过螺母固定,使得夹具可以在电动推杆的带动下在导轨上来回滑动。电动推杆推出时,工人进行羊胴体的装卸;电动推杆拉回时,机械手带动刀具进行胴体的分割。夹具被拉回到指定位置时,推拉装置底架上两个薄型气缸的活塞顶起,杆头伸进夹具连接盘的孔中,对夹具进行固定,保证分割过程中夹具不发生位置变化。

2.2.1 电动推杆及导轨滑块的选型 本研究中设计的专用夹具重量约为60 kg,羊胴体每只重量(12±2)kg,设计中采用双导轨传送的方式,在保证承重能力的前提下,充分考虑分割过程中机械臂对夹具体产生的压力,选用型号为HGH35CA的直线导轨,并配套安装4个滑块。

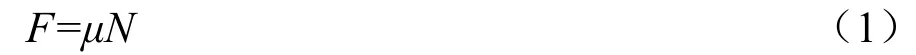

电动推杆的选型应从行程、推力、进给速度和稳定性等方面综合考虑。工业机器人放置于羊胴体输送线的侧方,距离输送线约500 mm,考虑到输送线的宽度以及机器人本体的宽度,为保证夹具在导轨上有足够的移动距离,电动推杆的行程应在600 mm以上;通过计算摩擦力F选取合适的电机,摩擦力计算公式如下

式中F为摩擦力,N;μ为滑动摩擦系数;N为正压力,N。

其中滑块与导轨间摩擦系数理论值一般为0.003左右,但受加工、装配和防尘件等因素影响,实际在0.02~0.05左右[14]。由于试验中采用双导轨传送,受导轨安装平行度影响,实际摩擦系数将有所增大,因此μ取0.15,由此计算得出每个滑块与导轨的摩擦力为102.9~108.78 N,即总摩擦力为411.6~35.12 N。为充分满足工作需求,选用86电机进行驱动,最大推力为900 N。同时,为防止夹具在导轨上急停时的惯性冲击对电动推杆造成损伤,在保证效率的前提下,应选取较小的步进速度。综上,选用了参数如表1所示的电动推杆用于本研究。

表1 往复式步进电机电动推杆参数Table 1 Parameters of electric push rod

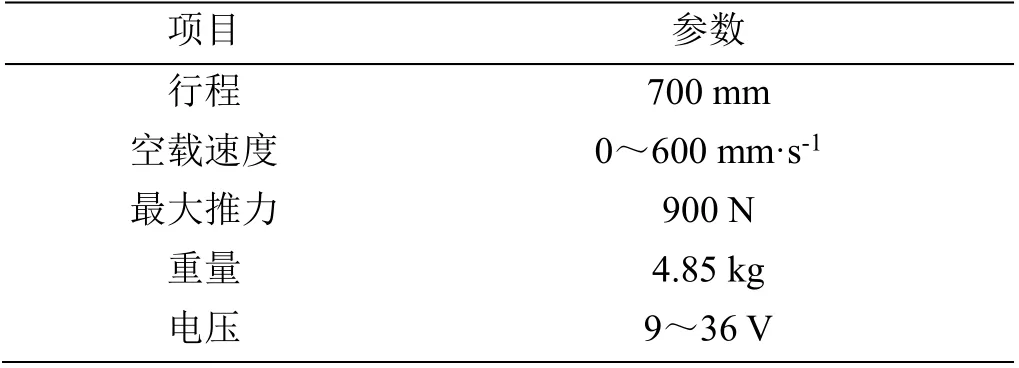

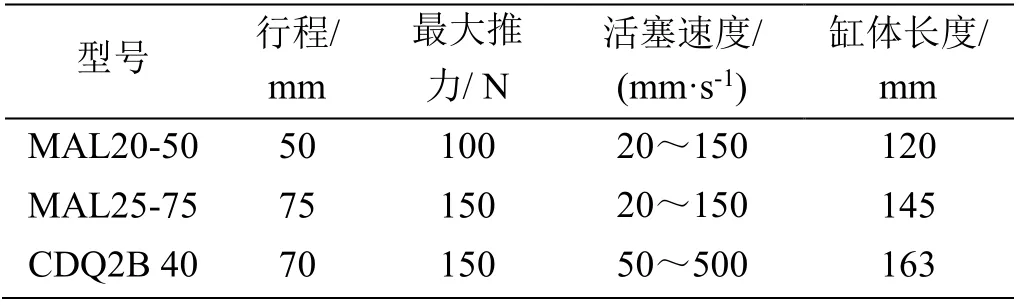

2.2.2 气缸的选型 本套装置中所用的不同型号的气缸共有3种,其中迷你气缸2种,薄型气缸一种,选型时从推力、行程和活塞速度等方面综合考虑。3种型号气缸的各项数据如表2所示。

表2 气缸参数Table 2 Cylinder parameter table

2.3 控制系统设计

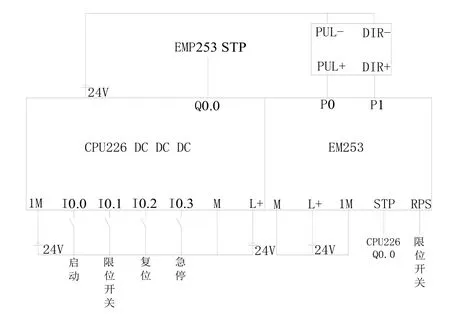

本系统选用西门子S7-200系列PLC作为控制器,PLC在电动推拉装置中起到核心控制作用[15]。其与外部设备电路接线示意图如图7所示。

图7 系统电路接线示意图Figure 7 System circuit wiring diagram

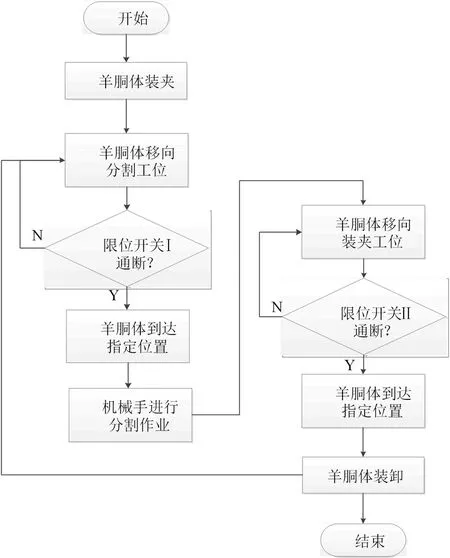

控制系统流程图如图8所示。

图8 控制系统流程图Figure 8 Control system flow chart

该系统工作流程如下:电动推拉装置上电并按下启动键后,PLC发出指令通过EM253模块控制步进电机正转,装有羊胴体的夹具在导轨上由装夹工位向分割工位移动,到达指定位置后触发限位开关,夹具停止移动;随后PLC中的定时计数器I开始工作,定时期间机械手控制刀具进行分割作业。计时结束后PLC向EM253模块发送指令控制电机反转,夹具由分割工位向装夹工位移动,触发终点处的限位开关后移动停止,PLC中定时计数器II开始工作,期间进行羊胴体的装卸操作。计时结束后电机正转,进入下一循环。

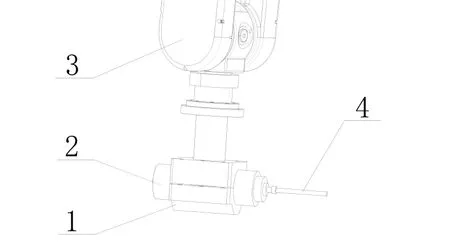

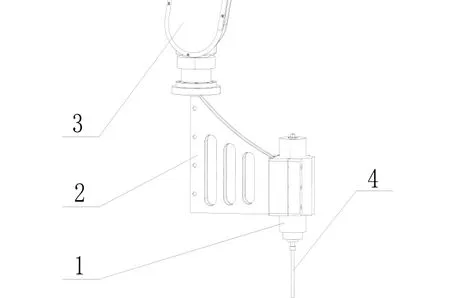

2.4 机器人末端执行器夹具的设计

本研究中,机器人末端执行器选用电主轴,通过电主轴上刀具的高速旋转进行羊胴体的分割,由机械手的移动控制刀具进给,进行既定轨迹的走刀。研究选用华中数控公司的HSR-620L型六自由度机器人,工作空间半径1.6 m。电主轴安装于机器人末端时,与法兰盘之间的角度不同,进行轨迹规划所形成的路径也将完全不同,本研究仅采用2种具有代表性的角度(0°与90°)进行设计,即电主轴平行于法兰盘与电主轴垂直于法兰盘两种夹具方案。设计时充分考虑走刀时机器人5轴的旋转角度,防止夹具或刀具在分割过程中与机械臂发生干涉,其结构如图9和图10所示。经过RobotStudio软件的运动仿真验证,2种方案的分割路径均满足机器人的工作范围要求,但电主轴平行于法兰盘的夹具方案在轨迹规划中切割轨迹间的过渡轨迹较短,效率更高,因此最终试验采用电主轴平行于法兰盘的夹具方案进行分割。

图9 电主轴平行于法兰盘夹具方案Figure 9 Fixture scheme of motor spindle parallel to flange

图10 电主轴垂直于法兰盘夹具方案Figure 10 Fixture scheme of motor spindle perpendicular to flange

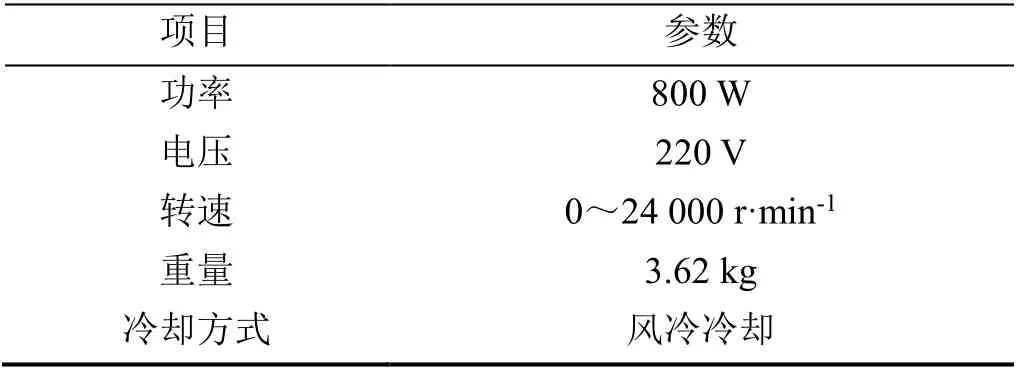

表3 SDQ65-0.8F-24K电主轴参数Table 3 Motor spindle parameter table

电主轴是保证羊胴体分割顺利进行的核心设备,已知所购买工业机器人末端负载为20 kg,考虑到电主轴高速旋转时的震动以及分割时所受阻力,电主轴的重量应尽量小;同时,为保证分割效率,在刀具足够锋利的前提下,电主轴的转速应尽量高。综合考虑以上因素,本系统选用型号为SDQ65-0.8F-24K的电主轴,其参数如下表所示。

3 系统测试及试验设计

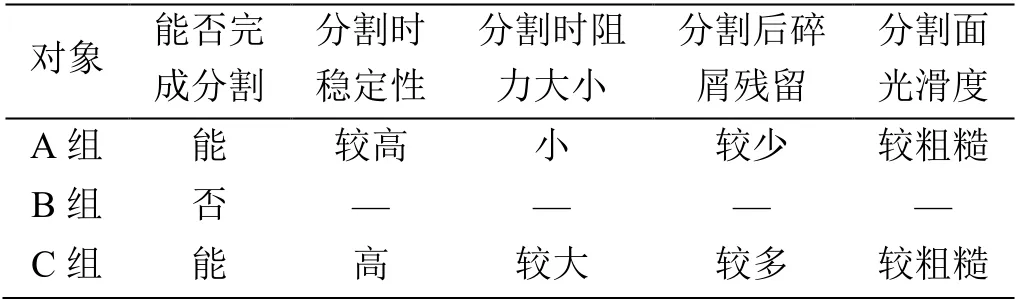

3.1 刀具的选择试验

本研究拟选用高速旋转型刀具完成羊胴体分割,不同刀具的选用直接决定最终分割的质量。从强度、硬度、耐磨性、分割效率及经济性等方面综合考虑,选出了直径均为6 mm的55°三刃铣刀、60°螺旋铰刀与玉米铣刀3种刀具,通过本试验对3种刀具进行对比,选择出最适合后期试验的刀具。

3.1.1 试验材料 取一新鲜羊胴体(羊龄6个月,品种为小寒尾羊),割取羊肋排6根,分为3组,每组2根,分别命名为A组、B组和C组。

3.1.2 试验方法 试验时将刀具装于电主轴上,转速调为15 000 r·min-1,试验人员穿戴防护手套手持羊肋排推向刀具进行分割,观察分割时刀具及肋排状态,对比分割难易程度、分割后刀具上的碎屑残留及肋排分割面光滑度。

3.1.3 试验结果与分析 表中A组使用55°三刃铣刀分割,B组使用60°螺旋铰刀分割,C组使用玉米铣刀分割。

在单一场景下,不考虑缺煤以及水电和火电机组出力的扣减,结合电网的基本数据,对电力电量平衡分析模型进行了仿真分析,得到了以下优化结果。

表4 刀具分割效果对比Table 4 Cutting effect comparison table

试验结果表明:60°螺旋铰刀在较高的转速下切割时在进给方向上仍有非常大的阻力,无法完成切割,不满足使用要求。玉米铣刀与55°三刃铣刀均可完成切割,但切割时会有肉屑飞出,骨头分割面较粗糙。其中玉米铣刀分割时稳定性最高,但是由于分割时肉屑粘刀现象严重,使得分割时所受阻力越来越大,因此无法进行连续切割;55°三刃铣刀分割时阻力较小,分割后基本无碎屑残留,不影响后续分割,分割时稳定性也满足试验要求。经过3种刀具分割试验效果对比,直径6 mm的55°三刃铣刀切割效果最好,满足后期试验的可能性最高。

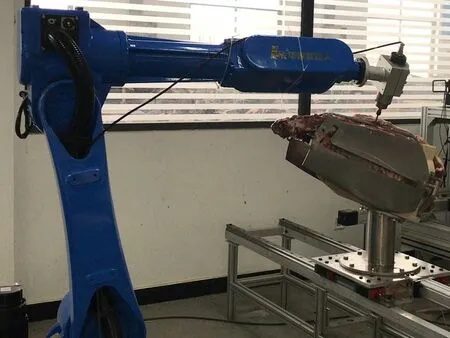

3.2 羊胴体分割试验

3.2.1 试验材料 试验材料选取去腿剥肉后的羊胴体若干只,每只重量(12±2)kg,羊龄6个月,品种为小寒尾羊。冷冻保存,试验开始前1 h从冰箱中取出,使羊胴体组织中的冰渣充分融化。

3.2.2 试验方法 将羊胴体装夹于夹具上,使其在导轨上移动至指定位置,通过控制工业机器人带动刀具执行指定路径的分割。分割刀具使用定做加长的55°三刃铣刀,直径6 mm,刀长150 mm,刃长80 mm,分割时刀具转速为15 000 r·min-1。试验现场如图11所示。

图11 羊胴体分割试验现场Figure 11 Sheep carcass segmentation test site

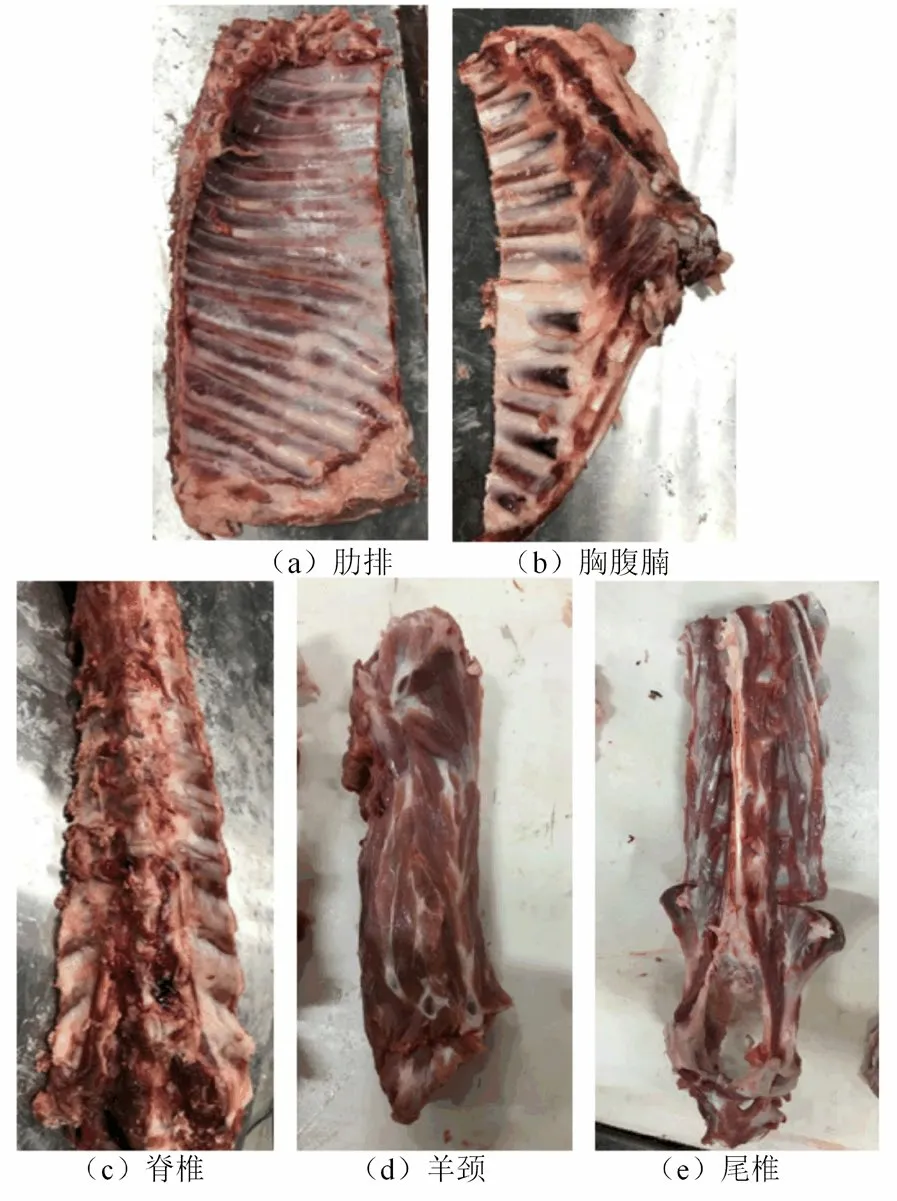

3.2.3 试验要求 按照农业行业标准NY/T 1564-2007《羊肉分割技术规范》[16]本系统将羊胴体的分割为羊颈、脊椎、尾椎、肋排和胸腹腩5部分。其中肋排与胸腹腩各2块,即整只羊胴体共分为7块。

图12 分割技术规范Figure 12 Segmentation specification

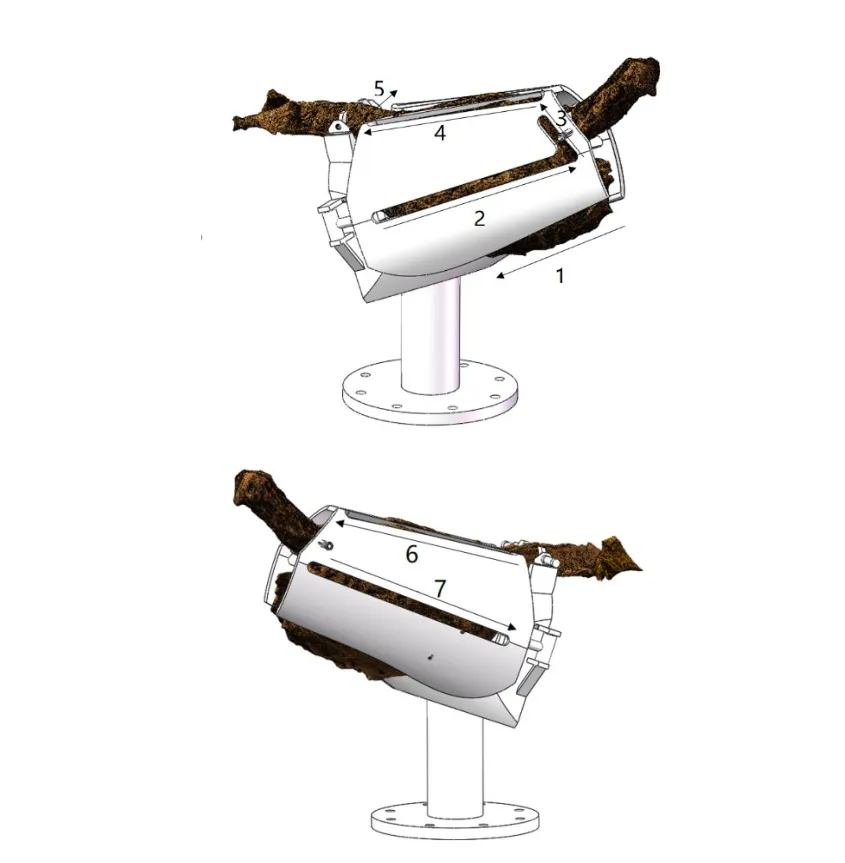

为了实现这一分割要求,在夹具设计中已在仿形内模与弧形夹板上留出了宽25 mm的分割槽,进行羊胴体分割时刀具循分割槽位置进行分割。在进行分割路径规划时遵循过渡路径尽量短的原则,以减少分割时间,保证分割效率。试验中所采用的分割路径如图13所示,其中各路径作用如下:路径1将胴体腹部切开;路径2与路径7将两扇肋骨分割为肋排与胸腹腩;路径3切下羊颈;路径4与路径6切下羊脊椎;路径5切下羊尾椎。

图13 羊胴体分割路径规划Figure 13 Sheep carcass cutting path planning

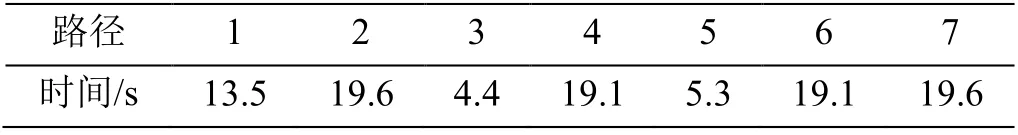

3.2.4 试验结果与分析 (1)试验共进行了7刀的分割,各路径分割所用时长统计如下表所示。

由表5可知,7条路径的有效分割时长共100.6 s,又测得七条分割路径总长度为2 006 mm,可知刀具的平均进给速度为19.9 mm·s-1。分割过程中各路径间的过渡路径共用时30.6 s,即完成1只羊的分割总用时131.2 s。机器人完成1次分割后移动至下一胴体所用时长为23.4 s,可知在刀具转速15 000 r·min-1、进给速度19.9 mm·s-1的情况下,此流水线上完成一轮分割循环(2只羊的分割)总用时309.2 s,即分割每只羊所用时间为154.6 s。

表5 胴体分割时长Table 5 Carcass cutting time table

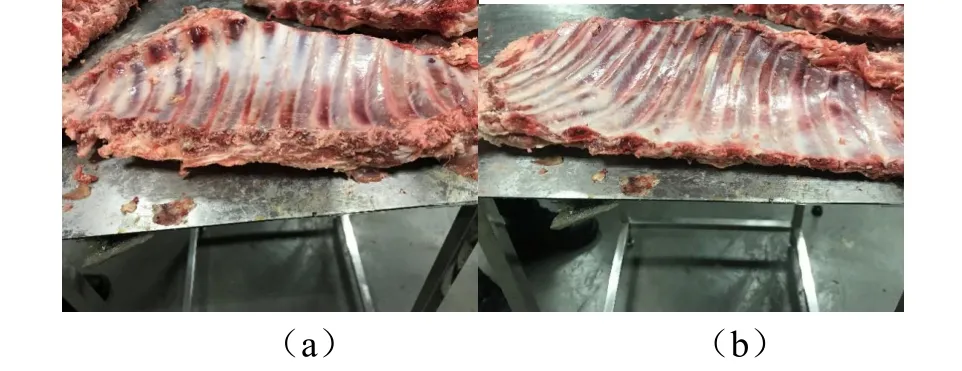

图14 分割断面示意图Figure 14 Cutting section diagram

由图可知,胴体的分割断面较为粗糙,此为刀具通过高速旋转进行分割的工作方式造成,会对分割路径上约6 mm宽度的骨、肉造成浪费,但不会影响羊胴体的食用价值。

(3)胴体分割后的各部位如图15所示。

图15 胴体各部位示意图Figure 15 Schematic diagram of each part of the carcass

4 讨论与结论

该系统以多自由度工业机器人为操作主体,以高速旋转的铣刀为执行器,以电动推拉装置构成循环流水线,探索设计出了一套自动化羊胴体分割装置,有效解决了家畜类胴体难以灵活夹持的难题,填补了我国在该领域研究的空白。本研究对羊胴体专用夹具及循环流水线的结构进行了构思与设计,通过对指定位置的羊胴体进行分割路径规划,在工业机器人与电动推拉装置2套独立控制系统的相互配合下,完成整只羊胴体的分割操作,运行稳定,且操作便捷。试验结果表明,专用夹具能够很好的完成对羊胴体的夹紧,循环流水线能够顺利完成对多只羊胴体的输送,工业机器人能够成功完成对羊胴体全部路径的分割,分割每只羊所用时间为154.6 s,总体上满足项目预期设计要求。

后续研究中,可以在羊胴体位置识别中加入机器视觉,从而在分割中依据羊胴体大小的不同实现分割路径及分割深度的实时规划,以提高本套设备的通用性,并达成更为智能化的羊胴体自动分割。