Zn掺杂对镁锂合金物相结构及力学性能影响的研究*

2021-10-14黄劲松

黄劲松,刘 鑫

(湖北工业大学 工业设计学院,武汉 430068)

0 引 言

随着我国科学技术和工业化的不断发展,节能降耗、减小环境污染、推动可持续发展已经成为了我国的首要问题。镁在地球上的储量非常丰富,开发镁金属材料是实现可持续发展的有效途径[1-2]。其中,镁锂合金有“最轻金属结构”之称,具有密度低、强度高、弹性模量大、可塑性强、阻尼减震性好、电磁屏蔽效果好和机械加工性能好等优点,广泛应用于航空航天、汽车、电子、计算机、家电、通信和仪表等领域[3-12]。

镁锂合金的研究历史可以追溯到1910年,德国学者 Mising 等发现 Mg 和 Li 作用时的相结构转变。20 世纪 80 年代以来,随着宇航器件、兵器、汽车等轻量化的发展要求,世界各国对超轻镁合金材料的要求更加迫切,美国、欧洲、俄罗斯、日本等对镁锂合金及镁锂基复合材料的研制越来越重视。尽管近几十年来镁锂合金的研究取得了很大的进步,但仍然存在许多问题制约了其在更多领域的大规模应用,比如,镁锂合金的超轻特性与高强度很难兼顾、强度稳定性还不够高、高温抗蠕变性能差、抗腐蚀性差等[13-15]。因此,近年来越来越多的学者开始研究镁合金的改性[16-20]。

在镁锂合金中添加重金属和轻合金元素依然是改性镁锂合金的主要方法之一[21-22]。近年来,在镁锂合金中加入稀土元素受到研究人员的广泛关注。由于稀土元素在镁锂合金中的固溶度较小,可以与镁形成多种金属间化合物,从而改善合金的各项性能。稀土元素的加入,可以提高镁锂合金的强度和硬度,降低塑性,产生弥散强化和固溶强化,同时改善合金的热稳定性,提高再结晶温度[23-24]。Zn是镁锂合金中主要的强化元素,其可以作合金的补充强化元素,来提高合金的腐蚀敏感性、时效稳定性和疲劳强度,同时改善合金的微观结构。苏俊飞[25]研究了不同Zn,Y元素添加量对Mg-6.5Li-xY-yZn合金微观组织及力学性能的影响规律,结果表明,Zn、Y元素的加入对α-Mg相有明显的球化作用,Zn、Y元素的配合添加生成的第二相阴极作用相对较弱,能很好地减弱合金的微电偶腐蚀。欧阳思杰等[26]通过真空熔炼方法制备了铸态Mg-8Li-xZn-yGd(x=1%,2%,3%,4%;y=1%,2%)(质量分数)合金,并对合金的显微组织和力学性能进行研究,结果表明,随着Zn含量的增加,W相(Mg3Zn3Gd2)的体积分数增加,而Mg3Gd相的体积分数减少。Mg-8Li-xZn-lGd合金强度的提高是因为随着锌含量的增加,细小片状W相的第二相强化以及Zn的固溶强化。

本文从Mg-5Li-0.5Y出发,添加0.5%(质量分数)稀土元素Y和不同掺杂量(质量分数)的Zn(0,0.3%,0.5%,1.0%)合金化的方法来改善镁锂合金的微观结构和力学性能,主要分析了不同Zn掺杂比例对镁锂合金性能的影响。

1 实 验

1.1 实验原材料

纯Mg:纯度>99.95%,冷加工态下,拉伸强度为200MPa,延伸率为11.5%,东莞市广欧利金属材料有限公司;纯Zn:纯度>99.95%,东莞市广欧利金属材料有限公司;纯Li:纯度>99.95%,东莞市广欧利金属材料有限公司;镁钇中间合金:牌号Mg30Y,采用高真空熔炼,江西师达镁合金技术有限公司。

1.2 合金的成分设计

根据镁锂合金二元相图,本文所用合金设计为α+β双相镁锂合金,Li的含量确定为5.0%(质量分数),增强元素Y的含量为0.5%(质量分数),Zn的含量(质量分数)分别为0,0.3%,0.5%,1.0%,分别为1~4#合金。设计的每一炉合金样品质量为1.1 kg。合金样品的理论成分如表1所示。

表1 合金的理论成分Table 1 Theoretical composition of alloys

1.3 合金的熔炼

首先,将纯Mg、纯Zn、纯Li 和Mg30Y合金打磨去除氧化层,清理坩埚残渣并采用水玻璃涂料涂刷在坩埚表面,将电阻炉升温到 720 ℃,待温度稳定后把烘干好的Mg块放入坩埚中熔化;其次,将氩气经导管吹入坩埚开口处隔绝空气;接着,待Mg块熔化后,加入称量好的Zn粒和Mg30Y合金,熔化后搅拌均匀;然后,将熔融的合金保温一段时间后,降温到 680 ℃,采用钟罩将铝箔包的高纯Li压入镁合金熔体中,等其熔化后再提出压罩,在纯Li添加完成后,对熔体进行轻微搅拌,使熔体成分分布均匀[25];最后,开炉除去表面残渣,浇注入模具成型即得。

1.4 合金的挤压

通过挤压来提供啊合金的可变形性,挤压过程为正向挤压,挤压过程如下:首先,将挤压筒预热到240 ℃,挤压铸件加热到260 ℃,将挤压垫涂覆动物油脂后放入挤压筒后部;然后,将挤压铸件放入挤压筒前部,按下挤压键,挤压杆通过挤压垫向铸件施加压力,铸件从挤压模具伸出;最后,挤压完成后,退出挤压杆及挤压筒,从模具出口取出挤压的镁锂合金样品。

1.5 样品的性能测试与表征

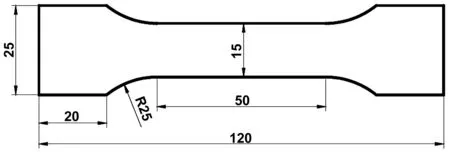

采用德国Rigaku TTR Ⅲ型X射线衍射仪分析合金相的成分,Cu靶,40 kV,150mA,扫描速度10°/min,2θ为20~80°;采用日本岛津JSM-6480A型扫描电子显微镜观察合金式样的表面形貌;采用WDW-3100型电子万能试验机对样品的拉伸强度、断裂延伸率和弹性模量进行测试,拉伸速率为1mm/min,合金试样的尺寸如图1所示。

图1 拉伸试样尺寸Fig 1 Tensile sample size

2 结果与讨论

2.1 不同Zn掺杂比例的镁锂合金的XRD分析

将制备的镁锂合金切割成尺寸为10 mm×10 mm×5 mm的方块试样,用砂纸进行打磨,并采用丙酮进行超声清洗干净后进行XRD分析测试。图2为不同Zn掺杂比例的镁锂合金的XRD图谱,1~4#指Zn含量(质量分数)分别为0,0.3%,0.5%和1.0%的合金。从图2可以看出,4种镁锂合金中α-Mg相的衍射峰最强,其次是β-Li相,说明合金主要由α-Mg和β-Li相组成。此外,由图2可知,4种合金均出现了Mg2Y的合金相,且随着Zn的掺入,2~4#合金在2θ=47.7°和77.6°处出现了Mg12ZnY的衍射峰,这可能是因为Zn在晶界处的偏聚形成了Mg12ZnY的化合物,说明Zn的引入,可以影响镁锂合金的相组成,生成Mg12ZnY的弥散强化相,从而阻碍位错滑移,强化合金。

图2 不同Zn掺杂比例的镁锂合金的XRD图谱Fig 2 XRD patterns of magnesium-lithium alloys with different Zn doping ratios

2.2 不同Zn掺杂比例的镁锂合金的金相分析

图3为不同Zn掺杂比例的镁锂合金的金相照片。从图3可以看出,4种合金的晶粒都比较均匀细密,尺寸约在5 μm左右,其中白色相为锂固溶于镁中的α-Mg相,灰色和黑色相间的相是镁固溶于锂中的β-Li相,说明4种合金均为典型的α+β双相结构。由图4(b)~(d)可知,2~4#合金中α-Mg相明显变细,且更加分散,α-Mg相有明显的结晶趋势;同时,2~4#合金中β-Li相的含量高于1#合金,β-Li相整体呈现出线条状。对比可知,Zn的加入改善了合金的微观结构,使晶粒更细化,晶界更光滑,改善了α-Mg相和β-Li相的分布,对于位错的滑移起到了“钉扎作用”,从而提高了合金整体的力学性能[27]。从不同Zn的添加量来看,随着Zn含量的增加,合金的金相结构改善越明显,当Zn的含量为1.0%(质量分数)时,改善效果最好。

图3 不同Zn掺杂比例的镁锂合金的金相照片Fig 3 Metallographic photos of magnesium-lithium alloys with different Zn doping ratios

2.3 不同Zn掺杂比例的镁锂合金的力学性能分析

图4(a)和(b)分别为不同Zn掺杂比例的镁锂合金的抗拉强度和屈服强度曲线。从图4可以看出,Zn含量(质量分数)分别为0,0.3%,0.5%和1.0%的合金的抗拉强度分别为118,129,136和124 MPa,屈服强度分别为109,117,125和113 MPa。可知,随着Zn含量的增加,合金的抗拉强度和屈服强度都呈现出先增大后降低的趋势,且都大于不掺杂Zn的合金。当Zn的含量为0.5%(质量分数)时,合金的抗拉强度和屈服强度达到最大值,分别为136和125 MPa,与未掺杂的合金相比,分别提升了15.25%和14.68%。这主要是因为掺入Zn后,合金整体的晶粒得到了细化,位错的滑移更加困难,合金整体的抗拉性能得到了提高,并且掺入的Zn多数分布于晶界处,起到了弥散强化的效果,对于合金的力学性能有一定的提高作用。当Zn的含量继续增加到1.0%(质量分数)时,合金的抗拉强度和屈服强度都出现了下降,这是因为掺入过量的Zn,导致生成了过多的第二相,第二相的结构和夹杂较多,使得合金整体的结构变得疏松,从而导致合金的力学性能下降。

图4 不同Zn掺杂比例的镁锂合金的抗拉强度和屈服强度图Fig 4 The tensile strength and yield strength of magnesium-lithium alloys with different Zn doping ratios

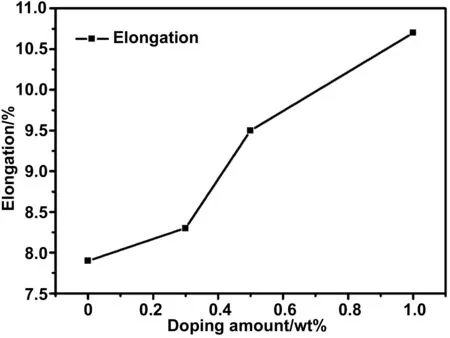

图5为不同Zn掺杂比例的镁锂合金的断裂延伸率曲线。从图5可以看出,Zn含量(质量分数)分别为0,0.3%,0.5%和1.0%的合金的断裂延伸率分别为7.9%,8.3%,9.5%和10.7%。可知,合金的延伸率随着Zn含量的增加呈现出逐渐上升的趋势,当Zn含量为1%(质量分数)时,合金的断裂延伸率达到最大值10.7%,说明随着Zn的加入,合金的机械性能得到增强。

图5 不同Zn掺杂比例的镁锂合金的断裂延伸率Fig 5 Fracture elongation of magnesium-lithium alloys with different Zn doping ratios

2.4 不同Zn掺杂比例的镁锂合金的SEM分析

图6为不同Zn掺杂比例的镁锂合金的断面SEM图。从图6(a)可以看出,不含Zn的合金韧窝较少,主要断裂方式为沿晶断裂。从6(b)~(d)可以看出,Zn的掺入导致合金的晶粒尺寸出现了明显的细化,随着Zn含量的增加,这3种合金的断口表面韧窝增多,韧窝边缘出现不同位向的断裂刻面,没有发现沿晶断裂的特征,说明合金的韧性增强,合金断裂方式为韧性断裂。从图6(d)可以看出,随着Zn含量的继续增加,断口处颗粒物增多,导致晶体中出现了较多的缺陷和杂质,使得合金的力学性能下降。可知当Zn的含量为0.5%(质量分数)时,合金的力学性能改善效果最好。

图6 不同Zn掺杂比例的镁锂合金的断面SEM图Fig 6 Cross-sectional SEM images of magnesium-lithium alloys with different Zn doping ratios

3 结 论

(1)合金主要由α-Mg和β-Li相组成,为典型的α+β双相结构,4种合金均出现了Mg2Y的合金相,且随着Zn的掺入,出现了Mg12ZnY的衍射峰,Zn在晶界处的偏聚形成了Mg12ZnY的化合物。

(2)合金金相组织分析可知,4种合金的晶粒都比较均匀细密,尺寸约在5 μm左右,Zn的加入改善了合金的微观结构,使晶粒更细化,晶界更光滑,改善了α-Mg相和β-Li相的分布,对于位错的滑移起到了“钉扎作用”,从而提高了合金整体的力学性能。

(3)力学性能分析发现,随着Zn含量的增加,合金的抗拉强度和屈服强度都呈现出先增大后降低的趋势,而断裂延伸率呈现出逐渐上升的趋势。当Zn的含量为0.5%(质量分数)时,合金的抗拉强度和屈服强度达到最大值,分别为136和125 MPa,与未掺杂的合金相比,分别提升了15.25%和14.68%;当Zn的含量为1.0%(质量分数)时,合金的抗拉强度和屈服强度都出现了下降,但断裂延伸率达到最大值,为10.7%。

(4)SEM分析发现,Zn的掺入导致合金的晶粒尺寸出现了明显的细化,随着Zn含量的增加,合金的断口表面韧窝增多,韧窝边缘出现不同位向的断裂刻面,说明合金的韧性增强,合金断裂方式为韧性断裂。当Zn的含量为0.5%(质量分数)时,合金的力学性能改善效果最好,而继续增加Zn含量,合金断口处颗粒物增多,导致晶体中出现了较多的缺陷和杂质,使得合金的力学性能下降。