一种移动钻铣装备底座结构优化设计*

2021-10-14陈红昌张世珍

陈红昌 张世珍

(北京工研精机股份有限公司,北京 101312)

随着国家“探月工程”等重点项目的实施,对大型、超大型零件的组合加工提出了新的要求,在此背景下,研制了新型移动钻铣装备。其特点是:⑴配备全向移动AGV车,可实现大尺寸空间内快速转场作业;⑵机械臂末端最大可实现880 mm×1 500 mm× 700 mm的移动范围;⑶末端执行单元可实现300 mm×300 mm×200 mm的运动空间,并且在全工作空间可实现A/B轴18°联动,在局部空间可实现立卧转换。针对大型零件可实现一次定位,多工位加工,提升了加工效率和加工精度。该装备属于并联机床。并联机床是现代数控机床技术和现代机器人技术相互结合而产生的高端机床创新产品[1],相比于传统的串联式机床具有诸多优点,例如结构简单且稳定、柔性高、传动链短、刚度大、可重构和工艺集成度高等,这些优点使得并联机床在复杂曲面加工方面具有明显优势[2]。并联机床有多组运动支链,每组运动支链由主运动副和两端铰链串联组成,控制该支链的难度非常大,从精度分配的角度来看,留给运动传递环节的误差范围十分有限[3]。移动钻铣装备外形如图1所示,其运动机构重心相对于底座支撑导轨有较大偏心。底座对偏心载荷的支撑能力是设备精度稳定的关键技术之一。因此,底座的设计对提高机床精度具有重大意义。

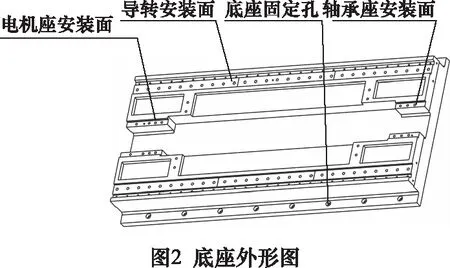

1 底座模型初步方案设计

在底座设计过程中,一方面,为了保证设备动态精度的稳定性,其移动重心不能因为底座发生较大变化;另一方面,底座的刚性是末端执行单元运动精度的重要保证。两者相互制约,设计过程中综合考虑上述因素后对模型进行初步设计。底座功能性结合面布局如图2所示。

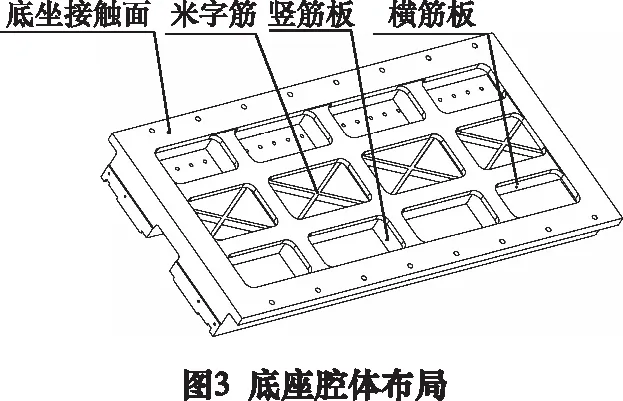

根据功能性结合面的位置,底座腔体布局成十字交叉筋,中间薄弱部分用米字筋进行加强,对受力大的地方进行加厚处理,如图3所示。腔体横截面积长×宽≈350 mm×180 mm。

根据加工要求,设备执行单元钻铣头重复定位精度≤0.03 mm,为了保证设备执行单元运动精度达到设计要求,底座导轨安装面在全行程(1 650 mm)上的直线度≤0.015 mm。为确保各项指标的实现,底座方案初步设计完成后,用SolidWorks软件对模型进行分析。

2 模型初步设计方案分析

(1) 预紧力对导轨安装面影响分析

采用SolidWorks分析软件对底座受力情况进行分析,其中导轨螺纹连接处所受拉力约为:

(1)

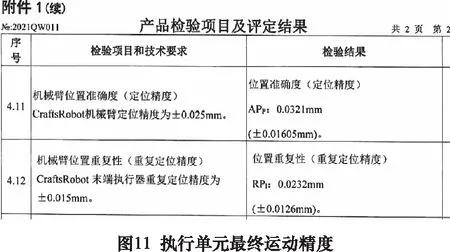

式中:T为导轨安装预紧力矩,根据所选导轨型号,取T=10 500 N·cm[4];K是拧紧力矩系数,由表1知;d是螺纹公称直径,根据导轨规格,K=0.15取d=1.4 cm。

把上述各项值代入式(1)中得:

(2)

表1 拧紧力矩系数K[5]

将F0=50 000 N作为边界条件施加到导轨安装面,底座变形如图4所示。

由图4可见,导轨施加预紧力后,导轨安装面局部最大会有0.03 mm的变形。

(2)模拟实际工况对底座影响分析

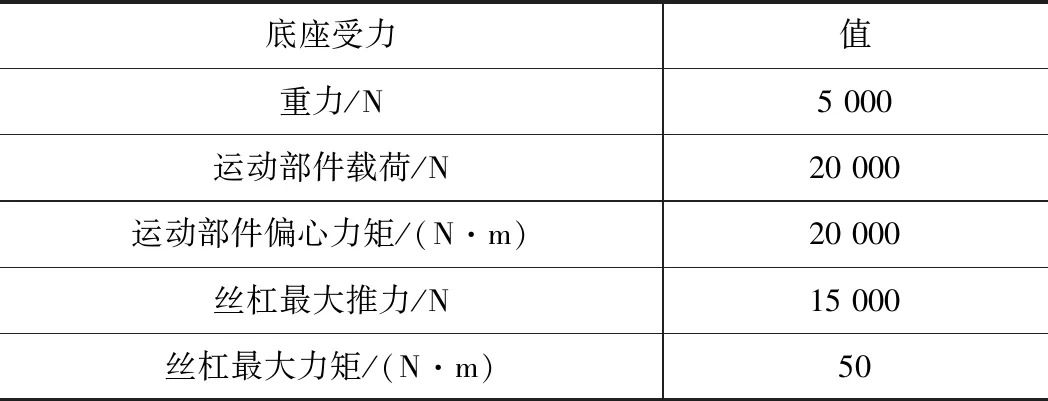

模拟实际工作状态下,底座受到的主要载荷如表2所示。

把表2所列边界条件添加到模型进行分析,分析结果如图5所示。

表2 底座工况下受力状态

由此可见,模拟实际工况使底座产生0.09 mm的变形。从导轨安装预紧力及模拟实际工况对底座的影响两方面分析,目前底座的设计方案均达不到设计要求。

3 底座内腔结构改进与分析

由图4和图5分析可以得出,底座变形最大、受力状况最恶劣的地方是在导轨安装面;在实际使用过程中,导轨安装面的变形对设备的运动精度影响也是最大的,因此,模型的结构优化设计主要要加强导轨附近的结构刚性。

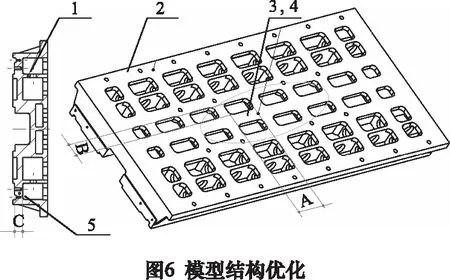

如图6所示,对底座采取的改进措施有以下几方面:

(1)导轨安装面下面添加支撑筋板。

(2)底面由四周接触改为全接触。

(3)增加十字交叉筋密度,减小腔体横截面积,腔体横截面积减小为A×B=150 mm×65 mm。

(4)为了改善铸造工艺性,在不影响刚性的前提下,中间米字筋改为直筋。

(5)增加导轨安装面厚度,厚度C由原来的32 cm增加到37 cm。

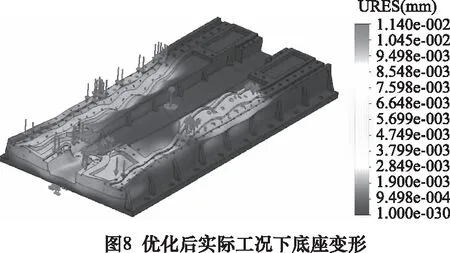

将改进的实体模型导入SolidWorks软件,分别按式(2)和表2所设定的边界条件重新加载,分析结果如图7和图8所示。

对比分析结果,模型经过结构优化后,导轨安装预紧力引起的变形由0.03 mm减小为0.015 mm,变形量减小50%;在模拟实际工况下的综合变形由0.09 mm减小到0.011 mm,变形量减小85%,满足了设计指标。

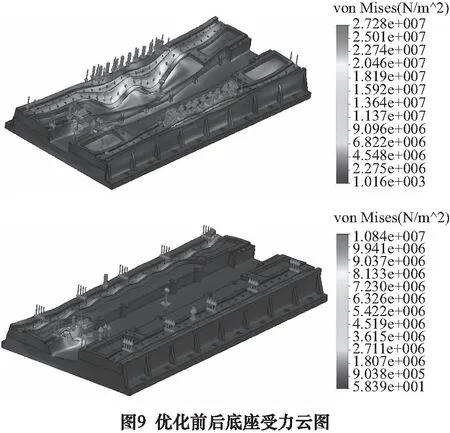

对比优化前后的应力分布云图,如图9所示,导轨安装面最大应力由1.5×107N/m2减小为0.3×107N/m2,底座受力情况得到明显改善。

优化后的底座用自准直仪进行导轨安装面直线度测试,根据导轨长度,测试分为11屏,每屏直线度误差测试结果如表3和表4所示。

表3 导轨面1~6屏测量结果

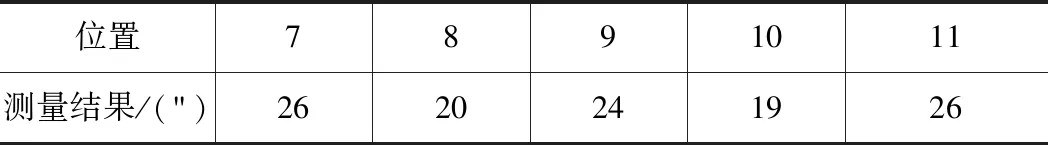

表4 导轨面7~11屏测量结果

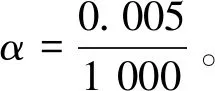

根据测量原理,自准直仪分度值可表示为

S=B×α

(3)

把上述各项值代入式(3)中得:

(4)

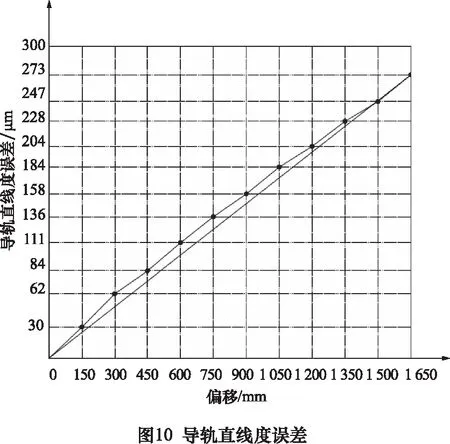

建立坐标系,横坐标表示各测试点在导轨上的位置,纵坐标表示各点的直线度误差测试结果,如图10所示。

由图10分析可知,导轨实际位置与理论基准线最大偏移发生在300 mm处,其值为12.4,那么导轨直线度误差值为:

(5)

该数值达到了设计要求。

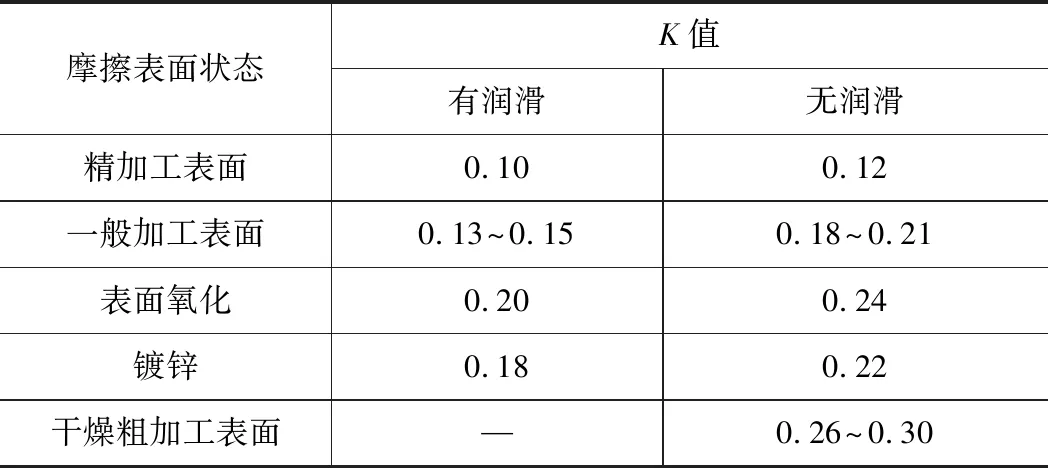

由导轨直线度误差分布曲线图可知,导轨安装面两端误差很小,中间测试点实际位置均位于理论基准线之上,在实际装配过程中,对中间部分进行了研磨,进一步缩小了安装面的直线度误差。底座与装备的机械臂、末端执行单元等部件完成装配后,国家机床质量监督检验中心对设备整体精度进行了检验,部分检测报告如图11所示。可见实测末端执行单元重复定位精度为0.023 mm;定位精度达0.032 mm,达到了并联加工机器人末端精度的设计要求。

4 结语

本文采用模型设计与优化分析相结合的方法,提出一种新型移动钻铣装备基础底座铸件结构的优化设计方法,解决了承受偏心载荷较大的铸件在实际应用中变形大的问题,为移动钻铣装备达到预期精度提供了保证。