机器人小孔激光切割系统设计 *

2021-10-14夏自祥崔祥府

夏自祥 崔祥府 张 利

(济宁学院机械工程系,山东 曲阜 273155)

激光切割技术可加工任意平面图形,对幅面实现较大的整板切割,无需开模,伴随激光技术的发展国内外专家不断改进和完善金属切割工艺[1],提高产品质量和生产效率,减少材料消耗,降低加工成本[2]。激光切割技术因其高精度、高质量、高速度及非接触式切割等优点,在制造行业得到广泛应用[3-4]。

在激光切割技术中,三维激光切割在制造行业应用较广泛,主要包括两种应用形式:一是龙门式激光切割机床系统,使用高精度五轴联动机床,加工精度高、速度快,但激光头接近加工区域的能力较差、设备造价高;二是关节式激光切割机器人,灵活性高,可以对不同厚度的金属板材进行多方位多角度的切割,但加工精度和加工速度不及五轴联动机床[5]。目前,世界上各大汽车公司在新车研制过程中正在将激光切割技术逐步取代传统的冲裁工艺,减少模具数量,降低研制成本,缩短研制周期[6]。汽车车身覆盖件轮廓曲率大,表面形状复杂多变,且有很多凹槽、凸台及小孔,轨迹规划精细化和激光切割高精度的要求使激光切割机器人运动控制更加复杂,特别是小孔的加工效率及精度往往达不到要求[7]。原因是机器人各个轴关节运动控制速度较慢,机器人手臂重量过大不适合高速运动。另外机器人的刚性差,刚性差的机器人会抖动变形,致使其循迹性差[8]。车身覆盖件的激光切割,要求精确定位,以保证切割精度[9]。因此,迫切需要研究开发低成本、高精度、高速度的激光切割系统来解决大曲率复杂表面工件小孔加工问题。

为提高机器人激光切割小孔的精度和速度,本文设计并开发机器人激光切割系统,利用工业机器人搭载高精度运动控制器和十字滑台,进行大曲率复杂表面工件小孔的切割。

1 系统总体设计

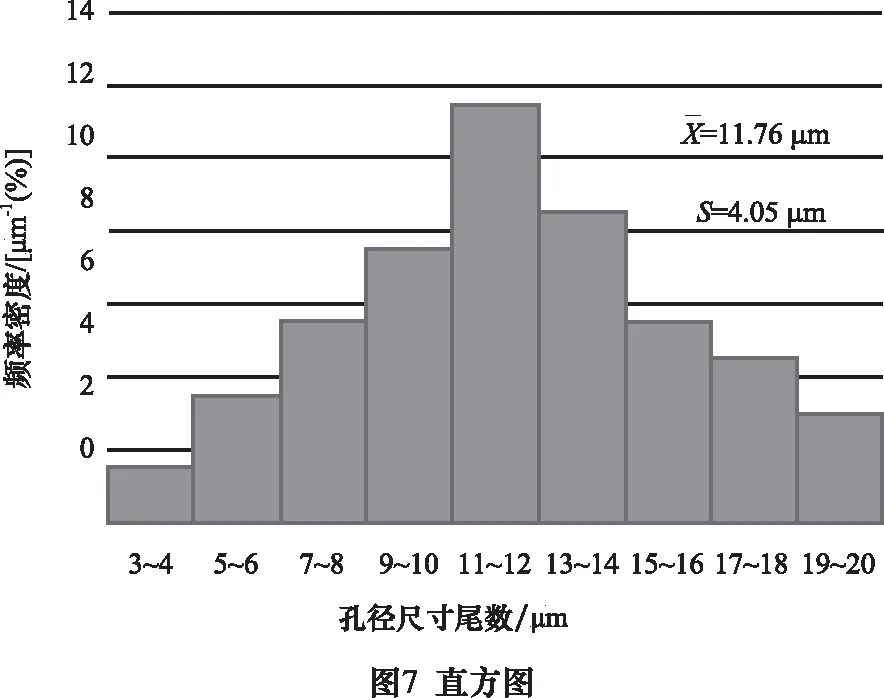

本文设计的机器人激光切割系统包括KUKA KR16机器人、BT240激光头、MFSC-800L光纤激光器、XH961激光冷水机、激光切割控制柜、高精度十字滑台等,如图1所示。

在机器人激光切割系统中,由机器人、机器人控制柜组成机器人系统,机器人带动末端执行器的运动只是用来定位;本系统采用的KUKA KR16机器人定位精度可达0.05 mm。激光头、激光发生器、水箱组成激光系统。激光头、十字滑台、伺服电机、运动控制器组成了数控切割系统,用来完成小孔的切割运动。通过EtherCAT模块实现机器人与电气控制系统中运动控制器的I/O通信。由两个重复定位精度可达±0.003 mm的线性模组组成的十字滑台运动是由高精度、高速度的运动控制器控制,因此相比于工业机器人本体完成的小孔切割,本系统的小孔切割运动具有速度快、精度高的特点,其不仅能完成小孔切割,还具备普通机器人激光切割工作站的各种加工功能,能够减少工件加工过程中装夹次数,提高了生产效率。

2 数控切割系统硬件设计

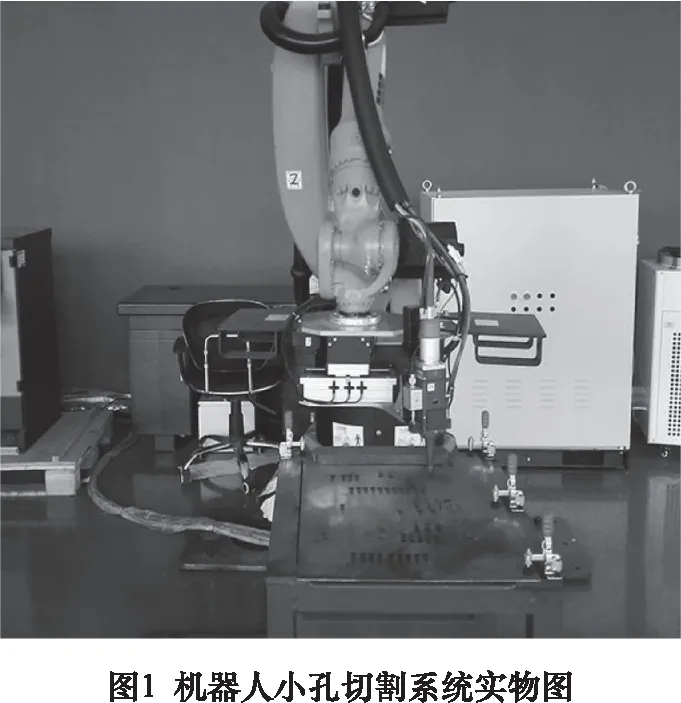

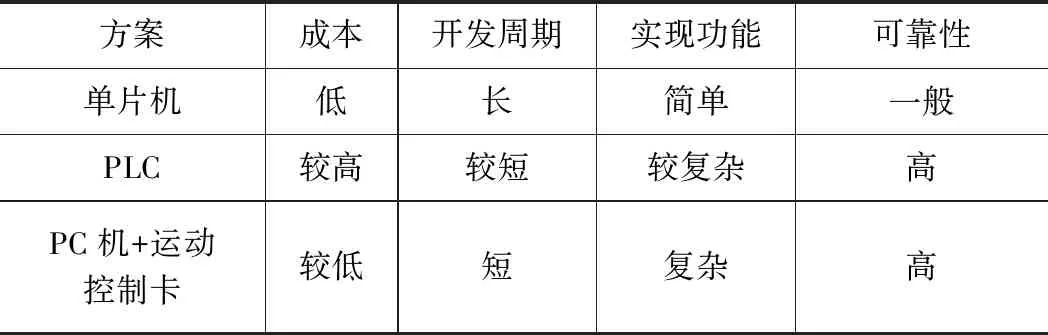

常见的数控切割系统硬件方案如表1所示[10]。目前,市场上的高精度的数控切割系统都是非开放式的,不能与机器人进行通信,在对比了以上方案后最终选用了第3种由PC机和运动控制器控制的数控切割系统。

表1 常见的数控切割系统硬件方案

数控切割系统硬件部分由运动控制器、伺服电机、十字滑台、显示屏等组成,如图2所示。

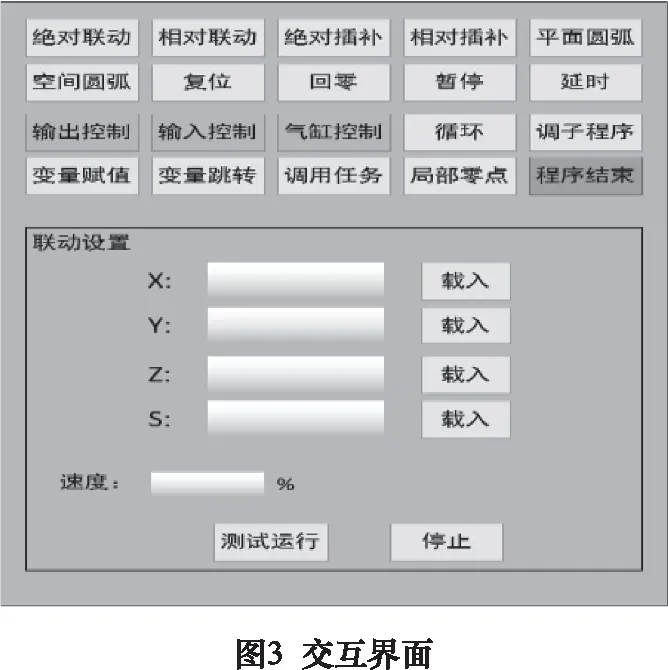

数控切割系统的硬件核心模块是运动控制器,对运动控制器的要求是能够与机器人进行通信,具有直线插补及圆弧插补基本功能。因此本系统选择了具有直线插补、圆弧插补等功能,I/O接口丰富,高速度、高精度、性能稳定的雷赛SMC6480运动控制器。SMC6480提供了10/100M网络接口用于与上位机通信,RS232用于连接显示屏,交互界面采用组态王软件开发,如图3所示。

十字滑台的X、Y轴均选择型号为TKK6010P -150-A1-F0-B的线性模组,其滚珠丝杠重复定位精度可达±0.003 mm,最大速度300 mm/s。伺服电机及驱动器选择松下的MHMJ022G1U +MADKT 1507E。

3 数控切割系统软件及通信模块

3.1 软件模块

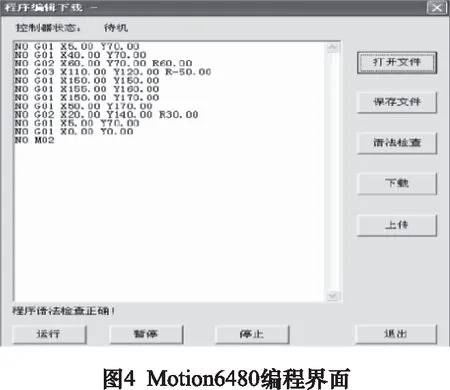

编程软件Motion6480装于上位机上,通过网络接口实现运动控制器与上位机通信,完成小孔切割程序编制。不同的加工图形可以提前编好程序并编号,作为子程序1、子程序2等,在机器人编程时可以直接调用这些子程序。Motion6480软件可以对运动控制器进行参数设置、程序的编辑及上传,采用G代码编程,编程方便快捷,编程界面如图4所示。对于加工一些复杂的图形,可以利用数控自动编程软件转成G代码后导入Motion6480软件,再上传到运动控制器。

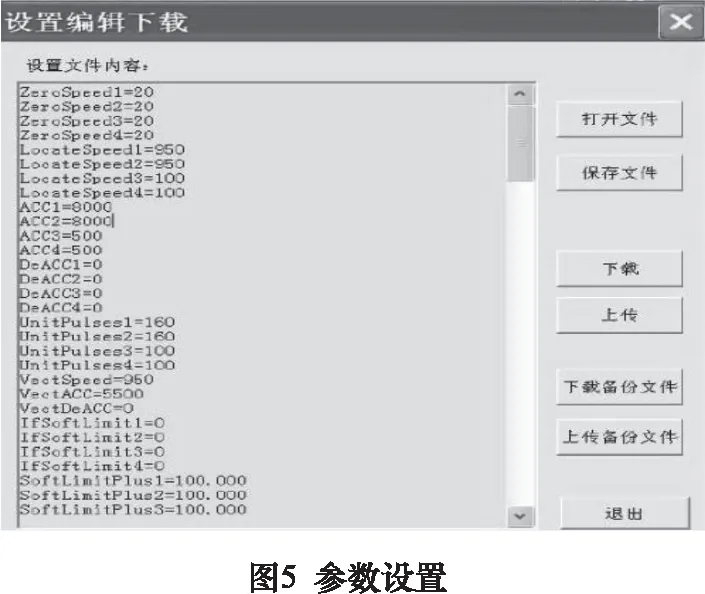

切割系统设置的参数包括:每个轴的加速度、减速度、插补加速度、插补减速度、软件限位等关键参数,如图5所示。

3.2 通信模块

机器人常用的现场总线型通信方式有:Device Net、EtherCAT、Profinet、Profibus等。KUKA机器人为每位用户免费提供了一个EtherCAT模块,因此本系统使用运动控制器上的I/O与机器人控制柜内的Ethercat模块上的I/O连接,通过KUKA机器人软件workvisual进行配置。工业机器人给运动控制器发送程序启动信号,运动控制器执行切割程序。

运动控制器执行程序完毕给机器人发送一个完成信号,机器人执行下一个动作。

4 实验验证

通过对薄板工件进行切割加工来验证设计开发的机器人小孔激光切割系统。

4.1 实验操作步骤

步骤1:在上位机,用运动控制器调试编程软件Motion6480进行参数设置和小孔切割编程。

步骤2:编程结束检查确认后,不开激光试运行切割系统。若出现错误返回步骤1,若无误执行步骤3。

步骤3:接通末端执行器装置电源,正式运行切割系统。

步骤4:机器人将末端执行器移动到待加工位置,机器人通过I/O给向运动控制器一个发送到位信号,运动控制器内的部程序开始执行,十字滑台执行小孔切割动作。

步骤5:切割动作完成后,运动控制器通过I/O给向机器人发送一个动作完成信号。

步骤6:判断是否已完成全部切割任务。若未完成全部任务,则重复步骤4;若已完成全部任务,则末端执行器返回程序设置点,到位后程序结束。

4.2 实验方案

设置切割速度为18 mm/min,切割直径为0.5 mm的小孔,厚度为1 mm薄板的工件,加工400个,如图6所示。采用VMS4030型2.5D光学影像测量仪随机选取其中的100个进行测量孔径。测量数据如表2所示,表中数据为实测尺寸与基本尺寸之差。

表2 测量数据

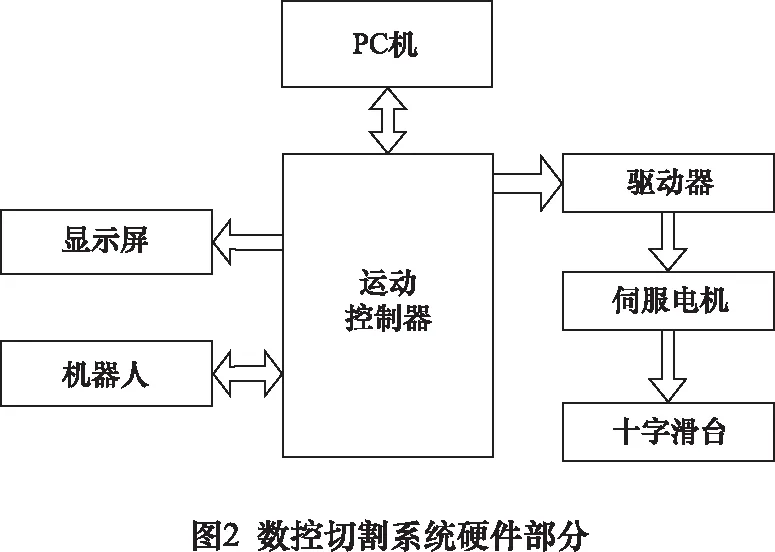

4.3 加工误差分析

样本容量为100,分组数K取9,级差R=Xmax-Xmin=16 μm,组距d=R/K-1=2 μm,组界为Xmin+(J-1)d±d/2 (J=1,2,3,…,9),经过统计和计算得到频数分布表见表3。进而画出直方图如图7所示,可以看出,各矩形中点连线近似正态分布,说明不存在变值系统误差。标准差S反应加工尺寸的分散程度,由随机误差决定,表明系统能达到的加工精度,当误差分布符合正态分布时,通常按分布范围6S确定加工精度。因此本系统加工精度为 0.03 mm。

表3 频数分布表

5 结语

高精度激光小孔切割机器人主要应用于精密切割工艺,利用十字滑台的联动作用实现小孔切割,与机器人配合,在机器人工作空间内实现小孔多位置的切割。不仅实现了切割的多样性,也完成了切割小孔的工艺需求。本文设计的机器人激光切割系统,与直接使用工业机器人进行激光切割相比,速度快、精度高;与使用五轴联动机床加工相比降低了生产成本,对工业机器人和激光切割技术在汽车制造及其他领域中的应用研究有重要参考价值。