外掺水泥提高二灰碎基层早期强度在市政道路应用试验研究

2021-10-13凌思德

凌思德

(天津城市道路桥梁管理事务中心道路第二分中心,天津 300151)

二灰碎作为半刚性材料,以其整体性强、承载力高、刚度大、水稳定性好等特点在高等级路面结构中被广泛应用。但随着我国城市规模、人口规模的不断扩大,车辆增多,城市交通压力日益增大,使得道路的养护维修难度日益增大,对市政道路养护维修工期提出了严格的要求;另外现实施工操作一般采用半幅封闭施工半幅通行,待摊铺完粗料后再倒行封闭施工,必然使得道路承受的轴载次数及反复停车起步冲击揉搓作用迅猛增加,而二灰碎基层的早期强度低,将对道路后期使用的质量产生不利影响。因此,探索如何能够经济、有效地提高二灰碎基层的早期强度,对市政道路施工工期以及建成通车后的使用品质都将产生有利影响,是施工实践中的重要问题。

1 二灰碎强度形成机理分析

二灰碎的强度形成机理决定了其早期强度低,石灰的主要成分CaO水解后生成Ca(OH)2,粉煤灰的主要化学成分为活性SiO2、Al2O3、Fe2O3,其本身没有粘结性,但当它以细分散状态与水、石灰混和时,在常温下能发生反应生成水硬性胶凝产物,但这些反应很缓慢,这也就是二灰碎早期强度低的根本原因。

根据其强度形成机理,可以考虑添加有早强作用的结合剂补充强度的形式来提高早期强度,如水泥等。添加水泥后由于水泥颗粒的水化作用形成的水泥架构,在二灰碎石中形成晶格网络,提高了二灰碎石的强度和韧性;同时水泥水化后形成的Ca(OH)2成分对粉煤灰有较强的激活作用,使其中的Fe、Al、Si等氧化物更充分地与碱性物质发生反应,生成与水泥水化后相似的硬凝胶物质;由于较多的硬凝胶物质的作用,矿料之间的粘接性大大增强,进一步增加了二灰水泥碎石的强度。

2 二灰碎外掺水泥试验研究

本次试验以北辰道道路维修工程为依托,采用水泥外掺法,分别为不掺加水泥、掺加1%、2%、3%水泥四种类型,水泥采用32.5级普通硅酸盐水泥,实验室标准养护后进行7 d,28 d无侧限抗压强度测试;同时工程现场铺筑四段试验路段,同样为不掺加水泥、掺加1%、2%、3%水泥,在最佳含水率下碾压成型,保湿养护7 d后进行弯沉试验。

2.1 室内试验

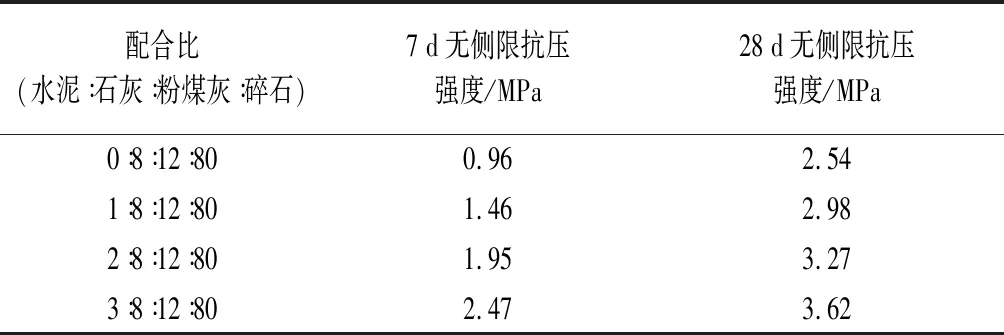

为保证试验室内的试验结果能够真实反映施工现场的实际使用性能,试验室内所采用的各种材料均取自于施工现场,且均不做任何的二次加工处理,采用重型标准击实试验测得最佳含水率8%,最大干密度2.116 g/cm3,试件在常温下保湿养生6 d,浸水24 h后进行无侧限抗压强度试验,试验数据结果如表1所示。

表1 不同水泥掺量无侧限抗压强度对比表

图1 随水泥掺量增加无侧限抗压强度增长情况

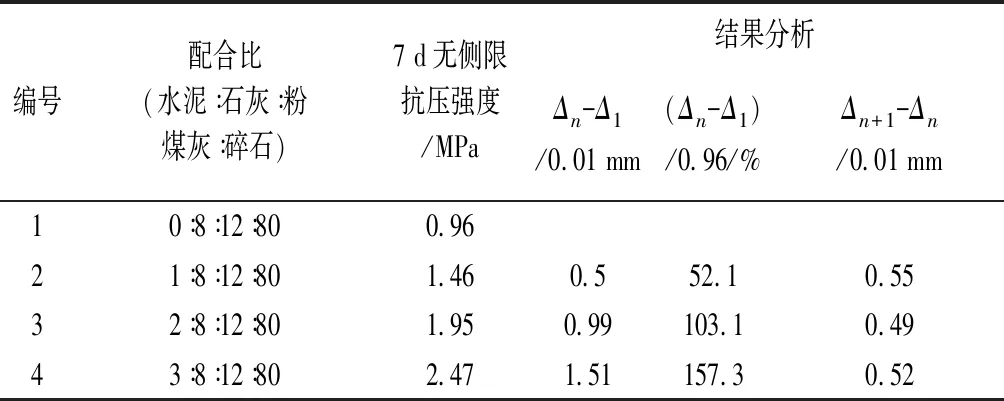

表2 不同水泥掺量7 d无侧限抗压强度分析表

表3 不同水泥掺量28 d无侧限抗压强度分析表

从表2中的试验数据分析可以看出,外掺1%水泥的二灰碎7 d无侧限抗压强度较不掺加水泥的提高了0.5 MPa,提高52.1%;外掺2%水泥的二灰碎7 d无侧限抗压强度较不掺加水泥的提高了0.99 MPa,提高103.1%;外掺3%水泥的二灰碎7 d无侧限抗压强度较不掺加水泥的提高了1.51 MPa,提高157.3%。从分析可以看出,外掺水泥对提高二灰碎的早期强度是有显著作用的;同时当水泥掺加量达到3%时,二灰碎的7 d无侧限抗压强度相当于不掺加水泥二灰碎的28 d无侧限抗压强度,亦说明了外掺水泥对二灰碎的早期强度有显著的增强,可以达到提早恢复交通的目的。从表2及图1的试验数据分析显示每提高1%水泥掺量,二灰碎的7 d无侧限抗压强度提高约0.5 MPa,随着水泥掺量的增加,强度几乎呈线性递增;同时从表3及表2试验结果显示28 d无侧限抗压强度增长较7 d的小,这些都符合水泥自身的特性,前期强度增长快后期强度增长缓慢,也说明了外掺水泥对提高二灰碎的早期强度有利,进而对保证工期提早开放交通有利,但从经济性和施工易操作性考虑,应该对水泥掺量要有限度要求。

2.2 现场试验路段弯沉试验

为验证水泥提高二灰碎早期强度的现场效果及施工操作性,我们在北辰道铺筑试验路段。施工用石灰粉煤灰碎石采用拌合机集中厂拌,推土机配合平地机摊铺,碾压完成后及时检测干密度和含水量,铺筑完成后,保湿养护7 d后对不同试验段进行弯沉试验,并对采取的数据进行对比分析。

现场弯沉试验采用自动落锤式弯沉仪(CFWD-10T,YQS275),依据《公路路基路面现场测试规程》(JTG E60-2008)及《公路工程质量检验评定标准》(JTG F80/1-2004),以双车道步距每20m一个测点。

对比公式

LB=-5.440+0.902·LFWD

(1)

相关系数R=0.964;保证率系数Za=1.645;

表4 不同水泥掺量试验段弯沉试验结果表

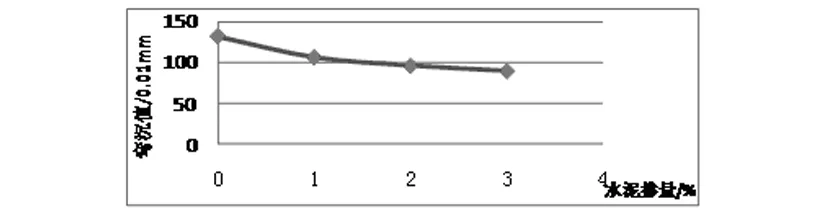

图2 不同水泥掺量试验段弯沉试验结果线形图

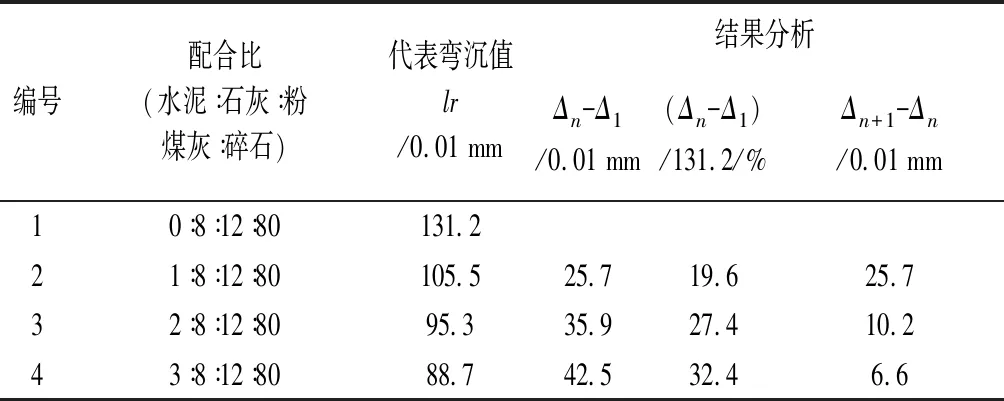

表5 不同水泥掺量试验段弯沉试验结果对比分析表

从表5中的试验数据分析可以看出,外掺1%水泥的二灰碎7 d弯沉值较不掺加水泥的减小了25.7,减小率19.6%;外掺2%水泥的二灰碎7 d弯沉值较不掺加水泥的减小了35.9,减小率27.4%;外掺3%水泥的二灰碎 7d弯沉值较不掺加水泥的减小了42.5,减小率32.4%。结合表4可以看出,随着水泥掺量增大,在二灰碎表面测得的弯沉值逐渐减小, 可以说明二灰碎基层的强度是逐渐增强的,亦即外掺水泥对提高二灰碎的早期强度是有显著作用的。从表5可以看出,每增加1%水泥掺量弯沉值减小值由25.7、10.2~6.6,即随着水泥掺量的增加弯沉值减小值的效果是减小的,亦即从经济性的角度是变差,因此对水泥掺量要有一个限度的要求。

3 结语及进一步研究建议

从室内试验及试验路段测试的结果看,用水泥提高二灰碎基层的早期强度是可行的,具有在贴合施工操作、不增加施工难度的情况下达到提前开放交通,缩短工期的优势,能够大大减轻养护施工对市政道路交通压力的影响时间,并且从经济性考虑可以在不增加较大的投资情况下达到,例如对于1 km长24 m宽的道路,按2%的水泥外掺量,增加投资约占基层投资比7.46%,但从工期上看,可以在7 d保湿养护后铺筑粗料即可倒行车辆进行另半幅施工,大大缩短工期,减轻交通压力,并且后期使用性能有明显改善。

外掺水泥量对二灰碎基层的早期强度有显著影响,水泥用量越大,早期强度的改善越明显,但水泥用量过大则经济性欠佳,同时过大增加工程成本;水泥用量过小则会增加施工难度,不易拌合均匀,造成铺筑后基层强度不均匀不稳定等,后期使用效果产生不确定影响;同时同当下养护时间紧迫时采用的黑色碎石基层的对比使用情况等。因此,从贴合施工过程,经济性及后期道路使用品质等方面考虑,最佳水泥掺量需要进一步试验研究确定。