鱼膨化饲料热风干燥动力学模型及湿热特性

2021-10-12陈计远王粮局王红英张国栋

陈计远,王粮局,王红英※,张国栋

(1.中国农业大学工学院,北京 100083;2.中粮粮谷控股有限公司,北京 100020)

0 引 言

目前,中国是世界上最大的饲料生产国,约占全球年产量的60%,其中水产饲料约占国内饲料总量的10%,达到1.9亿吨左右,且年均增长率接近4.5%[1,2]。水产饲料的生产工序包括粉碎、混合、调质、膨化、干燥和冷却,其中干燥工艺参数的合理设置对水产饲料品质和产量尤为重要[3]。但生产企业在对风温、风速、料层厚度和干燥时间等干燥工艺参数设置时,大多仍依靠操作工人的经验[4-6]。另外,水产饲料是由人为设计配方并生产的混合物料,这与水果和蔬菜等农产品有较大差异,不同种类水产饲料的组成成分、形状、尺寸和热特性等均有较大差异[7-9]。因此有必要针对特定种类的水产饲料干燥过程开展研究。

现有研究大多针对苹果[10]、黑莓[11]、香菇[12]和花生[13]等果蔬开展干燥试验,部分研究涉及畜禽饲料的干燥湿热特性和干燥动力学模型。Lambert等[14]基于菲克定律和傅里叶定律建立偏微分方程以模拟鸡饲料和兔饲料的干燥过程,并在30~90 ℃温度范围内进行验证试验,结果显示模型拟合效果较优。孔丹丹[15]选用 8种常用的干燥动力学模型拟合生长猪饲料和犊牛饲料的干燥试验数据,结果显示Verma模型的拟合效果最好,并提出了改进的Modified Verma模型。张鹏飞等[16]利用CFD软件模拟不同鱼饲料料层厚度下带式烘干机内的气流场分布,但并未探究饲料在干燥过程中的湿热特性变化规律。

本研究以国内产量占比较高的草鱼(成鱼)膨化饲料为研究对象,使用热风干燥机对其进行薄层干燥试验,其中热风温度范围为60~100 ℃,风速范围为0.5~1.5 m/s。试验中,使用红外热像仪观察饲料的温度分布均匀性,并使用低场核磁共振技术(Low-Field Nuclear Magnetic Resonance analysis,LF-NMR)探究饲料内部的水分状态变化规律。同时,绘制饲料在不同干燥条件下的干燥曲线,并使用已有的干燥动力学方程拟合试验数据。以期为草鱼膨化饲料干燥工艺参数的选择提供参考,并为其他种类水产饲料干燥湿热特性的研究提供新思路。

1 材料与方法

1.1 试验材料

试验材料为草鱼(成鱼)膨化颗粒饲料,取自武汉通威饲料厂,现场取料位置为膨化机出料口。为保证试验结果的准确性,去除运输过程中破碎的颗粒及粉末,选取完整、无损伤的颗粒。饲料形状近似为圆柱体,使用数显游标卡尺测量得到其直径为(5.13±2.35) mm,长度为(4.0±1.29) mm。所取试验材料用聚乙烯自封袋密封,并置于 4 ℃冰箱冷藏备用[7]。试验前,将饲料置于恒温恒湿箱中,使饲料恢复到出膨化机时的温度[15],饲料实测温度为(90.11±1.31) ℃,实测干基含水率为(24.02±0.98)%。

1.2 试验装置及原理

饲料热风干燥机工作原理如图1所示。该装备主要包括热风加热系统、称量系统和监测控制系统。称量系统由物料盘、称量传感器和连接支架等组成。监测控制系统采用PLC(Programmable Logic Controller)和人机控制界面,分别与电机变频器、温度传感器和风速传感器连接,实时调控工作状态。空气由风机通过进风口进入加热器,经布风板后稳定地进入干燥室,热风穿透物料层后经出风口流出。上述过程中,通过控制系统的PID(Proportion Integration Differentiation)控制并配合温度传感器和风速传感器,以实时监测热风状态;称量传感器(精度0.01 g)实时测量物料质量,并显示在人机控制界面上。

主要仪器还包括CTHI-15B型恒温恒湿箱,上海施都凯仪器设备有限公司;TSI9515型风速仪,美国提赛环科仪器贸易有限公司;TI55FT型红外热像仪,上海福禄克测试仪器有限公司;DHG-9240A型电热恒温鼓风干燥箱,上海精宏实验设备有限公司;AL204型天平,梅特勒托利多仪器有限公司;AVANCE-600M 型核磁共振仪,德国布鲁克公司。

1.3 试验方法

将经1.1节预处理后的饲料取出约15 g,平铺于物料盘中,当热风温度和风速达到设定值后,将物料盘放入干燥室。每间隔1 min记录一次物料质量,并使用红外热像仪测量饲料温度,直至物料质量损失速率低于0.01 g/min。实际生产中,热风温度多为 85~95 ℃,风速多为 0.8~1 m/s,故本试验中热风温度设置3个水平[17],分别为60、80和100 ℃,风速设置3个水平[16],分别为0.5、1.0和1.5 m/s,进行2因素3水平的全因素试验。每组试验重复3次,取平均值作为结果。干燥后将样品取出,放入聚乙烯自封袋中密封保存,以用于其他指标的测定。

1.4 干燥参数计算

饲料干基含水率Mt计算公式为

式中Wt为任意t时刻的饲料总质量,g;G为饲料干物质质量,g。

饲料水分比MR计算公式为

式中M0为饲料初始干基含水率,g/g;Me为饲料平衡干基含水率,g/g。

式中RH为空气的相对湿度,%。

在使用现有的半理论方程和经验方程拟合饲料的干燥曲线时,通常使用决定系数(R2)、离差平方和(χ2)、均方根误差(RMSE)和平均相对误差(e)评价模型拟合的效果[15]。R2越大,χ2、RMSE和e越小,则模型的拟合精度越高[18]。上述4个指标按公式(4)~(7)计算

式中MRexp为水分比的实测值;MRpre为水分比的预测值;n为试验数据的个数;m为模型中参数的个数。

1.5 LF-NMR测定水分状态

LF-NMR可用于测定农产品中的结合水、不易流动水和自由水。该技术主要通过测量1H质子的横向弛豫时间(T2)来揭示1H质子的运动[19]。根据T2的不同区间来划分农产品中的水分组成,结合水、不易流动水和自由水分别对应的3个T2区间为T20(0.01~50 ms)、T21(50~100 ms)和T22(100~1 000 ms)[20]。

试验时,每20 min取样一次,用于LF-NMR测试。主磁场强度为0.5 T,对应共振频率为21 MHz。采用的CPMG脉冲序列参数:采样点数为 160 008,采样率为200 KHz,回波时间为0.2 ms[19]。使用配套的反演软件进行连续谱迭代分析拟合得到波谱图和T2值。

1.6 饲料热像均匀性

温度监测对表征饲料干燥品质具有重要作用[21],1.2节中干燥机的温度传感器仅监测干燥室内的热风温度。为进一步研究饲料在热风干燥过程中的温度场分布,利用TI55FT型热像仪每5 min测量一次饲料的热像图,以观察饲料在干燥过程中温度分布的均匀度。

2 结果与讨论

2.1 草鱼饲料干燥特性

9种不同干燥条件下饲料的干燥曲线如图2所示。在本试验中,饲料的干燥过程并未出现较为典型的恒速干燥阶段,均为降速干燥阶段,与 Wang等[17]的研究规律相同。这是因为饲料较低的含水率以及疏松的多孔结构,使得饲料颗粒内部的水分迁移主导控制了干燥过程[15]。随着干燥时间的增加,饲料含水率逐渐降低,且呈现先快速减小后缓慢减小的规律。这是因为饲料初始温度较高,流动的热风可以快速带走饲料的自由水,此时干燥速率较快;后期继续通过内部扩散的方式带走一部分较难去除的结合水,此时干燥速率较慢[20]。

在同一风速条件下,饲料的干燥速率随着热风温度的升高而增大。特别地,当热风温度由 80 ℃增大至100 ℃时,饲料干燥速率显著提高(P<0.01),达到干燥终点的时间大幅缩短。这是因为较高的热风温度使得饲料内部水分的蒸汽分压增大,导致饲料内部的水分更快地迁移到饲料表面,最终提高了干燥速率。在针对苦瓜[17]、胡萝卜[21]和油菜籽[22]等的研究中得到了相似的规律。在同一热风温度条件下,增大风速可以获得较快的干燥速率,这是因为流动的热风可以增强干燥介质与物料的对流换热和传质[23]。但在一定热风温度条件下,仅提高风速对干燥效率的提升效果影响较弱,以热风温度100 ℃为例,当风速由1 m/s增加至1.5 m/s时,干燥时间并没有大幅减小。

2.2 干燥动力学模型的建立

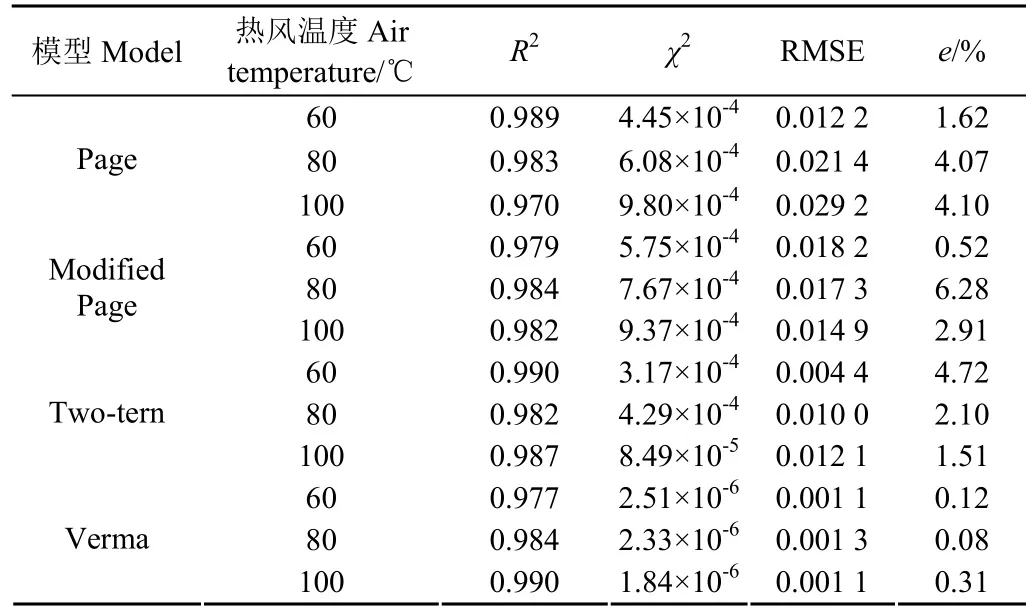

现有研究常用 Page模型、Modified Page模型、Two-tern模型和Verma模型等描述颗粒饲料的干燥动力学,并使用R2、χ2、RMSE和e评价上述各模型的拟合效果[15],上述研究指出,Page模型能够较准确的描述猪饲料低温慢速干燥条件下的干燥行为,而在水产饲料生产中普遍选择高温快速干燥方式,Verma模型更能够准确的描述此类干燥行为。以风速1.0 m/s,热风温度为60、80和100 ℃的干燥试验数据为例,上述 4种模型对鱼饲料的拟合统计分析结果见表1。Page模型、Modified Page模型和Two-tern模型对热风温度为60~80 ℃的试验数据具有较好的拟合效果,R2均大于 0.982,但χ2、RMSE和e均大于Verma模型;同时这3种模型对于热风温度为100 ℃的数据拟合效果较差,这与上述研究结论一致。

表1 4种模型的统计分析结果(风速1.0 m/s)Table 1 Results of statistical analysis on four models at velocity of 1.0 m/s

因此在本研究中最终选择Verma模型即公式(8)拟合试验数据。

式中,k0、k1、a分别为模型参数。

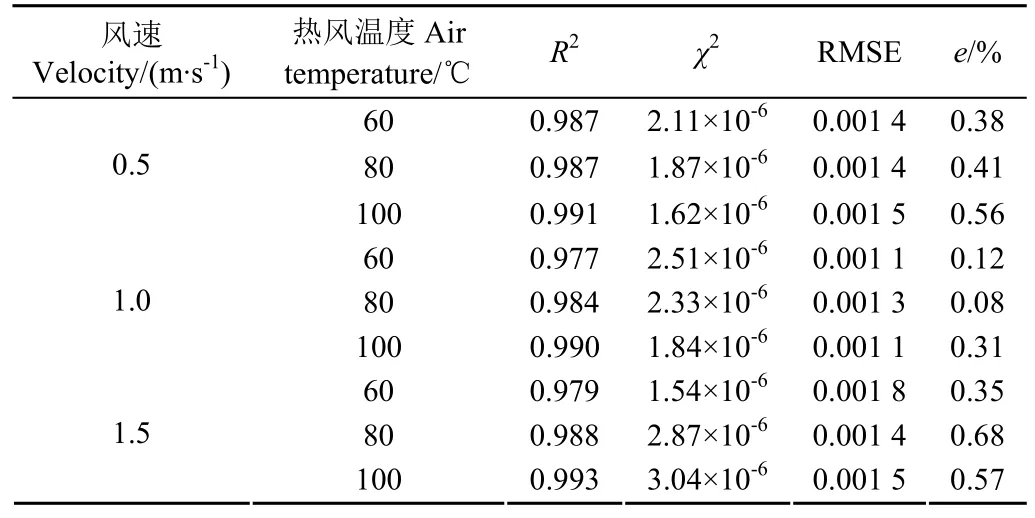

进一步评价此模型在不同风速(0.5~1.5 m/s)和热风温度(60~100 ℃)条件下的拟合效果,见表2。结果表明该模型对草鱼膨化饲料在不同干燥条件下的试验数据均具有较高的预测精度。

表2 Verma模型统计分析结果Table 2 Results of statistical analysis of the Verma model

分别建立模型参数k0、k1和a关于热风温度(T)和风速(v)的回归关系,见公式(9)-(11)

式中T为热风温度,℃;v为风速,m/s。

如图3,以热风温度80 ℃,风速1.5 m/s的干燥试验数据作对照,对Verma模型及各参数的回归模型进行验证,结果表明上述模型(8)~(11)的预测效果较好。因此使用Verma模型及其参数的多元回归模型描述草鱼膨化饲料在热风温度60~80 ℃,风速0.5~1.5 m/s范围内的干燥动力学是可行的。

2.3 干燥过程水分状态分析

图4为风速1.0 m/s时不同热风温度下的饲料横向弛豫谱图,其他各风速条件下获得的规律类似。饲料的横向弛豫时间(T2)在0.01~0.7 ms区间有1个小峰,在1~80 ms区间有1个主峰,在90~120 ms区间同样有1个明显的峰,3个峰分别用T20、T21、T22表示。T20是与蛋白质等大分子表面的极性基团紧密结合的结合水;T21是束缚在蛋白质凝胶空隙中,流动性受到一定限制的不易流动水,在饲料调质或膨化过程中形成的多为此类水分;T22是存在于细胞外的间隙中能够自由流动的自由水[24],混合工序中添加的水分多为此种类型。

当热风温度为 60 ℃时,在干燥过程的初始阶段(0 min),饲料中的不易流动水占比最大。随着干燥过程的进行,T21峰面积逐渐减小,即不易流动水占比显著减少(P<0.01);而且弛豫曲线有整体向左偏移的趋势,弛豫时间减小说明水分与底物的结合更加紧密,自由度降低[24],此时更难以去除饲料中的水分。当热风温度为 80 ℃时,获得了与上述类似的规律,但干燥末期(40 min)的自由水占比较 60 ℃更低,说明提高热风温度可以增大干燥速率,这与2.1节中的结论相符。当热风温度为100 ℃时,T20峰面积减小,即在此温度下可以脱去饲料中一部分结合水。而且在干燥末期,T20、T21和T22峰的总面积最小,表现为饲料干燥终点的含水率最低,这与2.1节结论相符。

2.4 干燥过程中的热像分布

图5是在热风温度100 ℃、风速1.0 m/s条件下饲料在干燥过程中的温度变化,其他条件下获得的规律类似。在干燥时间为5 min时,饲料并未达到设定的最高温度,而且出现了边角效应,即外围饲料升温较快而中心处饲料温度较低,这是因为气流在流经外围饲料表面时具有更低的阻力[16],可增强传热传质效果,提高干燥效率。张鹏飞等[16]在对水产饲料带式烘干机模拟研究时,同样发现饲料层表面较饲料层内部具有较高的空气流速。在干燥时间为10 min时,饲料温度分布较均匀,基本达到设定的最高温度,在高温和风速的作用下饲料水分快速蒸发。将饲料温度变化规律与2.1节中的饲料水分变化规律进行对应,可在一定程度上体现温度梯度对饲料颗粒内部水分迁移的推动作用。在干燥时间为15和20 min时,部分中心处饲料出现了过热效应。吕豪等[20]对苦瓜片进行微波热风干燥时,同样发现了物料的边角效应和过热现象。因此,在实际生产过程中同样需要关注饲料的热像均匀性,以避免出现干燥不均匀造成饲料产品品质下降的问题。

另外,本研究中的红外热成像法在高温及高风速的环境中仍能较稳定地测量饲料温度,这可为测量实际生产中深床干燥饲料温度提供参考,也为此类非接触式在线温度测量技术在带式烘干机智能监控上的应用建立了一定基础。

3 结 论

1) 草鱼膨化饲料的干燥过程并未出现恒速干燥阶段,均为降速干燥阶段。在同一风速条件下,饲料的干燥速率随着热风温度(60~100 ℃)的升高而增大。当热风温度由 80 ℃增大至 100 ℃时,饲料干燥速率显著提高(P<0.01)。在同一热风温度条件下,增大风速(0.5~1.5 m/s)可以获得较快的干燥速率。

2)使用Verma模型描述草鱼膨化饲料的高温快速干燥过程,该模型对草鱼膨化饲料在不同干燥条件下的试验数据具有较高的预测精度。同时建立了模型参数关于热风温度(T)和风速(v)的回归关系。

3)随着干燥过程的进行,LF-NMR谱图中的T21峰面积逐渐减小,即草鱼膨化饲料中不易流动水占比显著减少(P<0.01);而且弛豫曲线有整体向左偏移的趋势,说明水分与底物的结合更加紧密,自由度降低,这是干燥后期干燥速率减小的主要原因。

4)草鱼膨化饲料红外热像图显示,在干燥时间为5 min时,饲料并未达到最高温度,而且出现了边角效应;干燥时间为10 min时,饲料温度分布较均匀,基本达到最高温度;干燥时间为15和20 min时,部分中心处饲料出现了过热效应。