含预制缺口的电力导线腐蚀疲劳性能试验

2021-10-12尹恒,王莹,袁飞,郭力

尹 恒,王 莹,袁 飞,郭 力

(1.中国能源建设集团江苏省电力设计院有限公司,江苏 南京 211102;2.东南大学土木工程学院,江苏 南京 211189)

输电线路作为发电厂、变电站和用户之间的重要环节,主要用于输送电能,导线是其重要的组成部分[1]。电力导线长期承受微风、环境温度等疲劳荷载并暴露在工业污染、盐雾以及潮湿空气等腐蚀环境中,不可避免地会产生疲劳损伤和腐蚀损伤。导线缺口处易产生应力集中,在腐蚀环境下疲劳强度是影响导线使用寿命的重要因素。近些年,有关学者对不同条件下电力导线的疲劳性能开展了大量研究。任贤达等[2]研究了电力导线在山火过后的疲劳性能,获得了疲劳极限和循环次数与退火温度的定量关系。丁亮亮[3]建立了导线温度场有限元模型,分析了导线径向温度对线路动态增容的影响,计算了在张力和温度共同作用下导线的股线应力,并依据风速和风向概率分布,计算了导线的疲劳寿命。陈鑫[4]研究了低温条件下电力导线由微风振动引起的疲劳问题,设计了导线低温振动试验装置,并模拟了钢芯铝绞线在简谐激励下的振动,预测了导线的疲劳寿命。白茹等[5]对覆冰工况下的电力导线从动力学角度模拟了导线断线的原因。李征等[6]研究了变电站电缆用铝合金导线在潮湿环境下的疲劳特性,并结合试验对常用的疲劳缺口缩减因子的公式进行了验证,结果表明,随着疲劳寿命的增加,疲劳缺口缩减因子逐渐减小,并在双对数坐标系上呈线性关系。此外,采用Neuber公式可以近似计算潮湿环境下铝合金导线的疲劳缺口缩减因子。

腐蚀介质与交变应力的协同作用引起的金属材料提前开裂或加速破坏现象称为腐蚀疲劳,其本质是电化学腐蚀过程和力学过程的交互作用,是一种非常严重的失效形式[7-8]。对于输电线路的导地线而言,由于长期承受风、温度等交变荷载的作用并暴露于污染严重的自然环境中,腐蚀疲劳破坏是其典型的失效模式之一。目前,对于在腐蚀介质和疲劳荷载共同作用下导线寿命的研究报道较少[9],研究多倾向于对试验现象的总结,并没有建立定量、系统性的S-N曲线,且研究一般面向完好构件,通过电化学或盐雾加速腐蚀试验模拟腐蚀过程,研究腐蚀介质和疲劳荷载共同作用对导线寿命的影响程度。在以上研究的基础上,又发展了多种研究腐蚀疲劳寿命模型[10-13],这些模型均基于一个试验事实:腐蚀疲劳断裂一般从构件表面的点蚀坑开始形核、发展[14],这种从点蚀坑开始形核的裂纹严重影响了构件的腐蚀疲劳寿命。对于服役了一定期限的老旧导线,由于环境的侵蚀作用,导线上已经包含一定程度的微观蚀坑。

为了研究此类已包含初始缺陷老旧导线的疲劳性能,本文设计了一套新型的试验装置,对某线路老旧导线进行腐蚀疲劳试验。该装置可以同步对多根导线施加疲劳交变荷载,大大缩短了试验的时长。为了简化腐蚀环境所引起的点蚀坑形成过程的复杂性,通过在导线表面预制缺口,研究不同腐蚀条件、腐蚀介质和疲劳荷载作用对含初始缺口导线力学性能的影响,获取各加载工况下缺口导线的S-N曲线和拟合方程,并分析腐蚀溶液浓度、pH值两者对导线寿命的影响权重,为含初始缺陷导线在腐蚀和疲劳共同作用下的寿命预测提供试验依据。

1 试验概况

1.1 试验试件

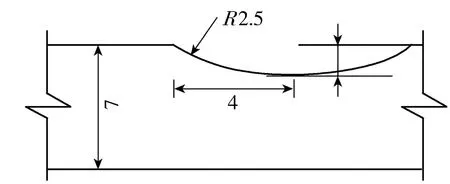

通过显微镜对腐蚀导线表面点蚀坑的形状观测发现,点蚀坑几何形状在简化后可大致分为长椭圆形、圆形以及不规则多边形。对以上3种点蚀坑进行统计发现,点蚀坑在导线表面的形状多为圆形[15-16],对于非圆形可采用简单的几何处理等效为圆形,故点蚀坑的几何形态可用点蚀坑深度和点蚀坑宽度两个参数描述。试验采用的导线为直径7 mm、强度级别1 670 MPa的高强导线,长度1 100 mm,在导线中间位置预制人造缺口,确保缺口表面光洁无刮痕,具体尺寸如图1所示。

图1 含预制缺口的导线尺寸 示意图(单位:mm)Fig.1 Schematic diagram of wire with machine-cut notch (unit: mm)

1.2 试验设备及装置

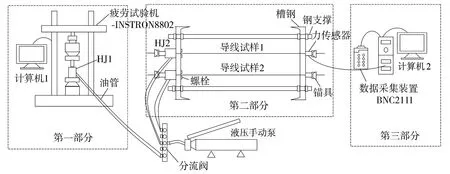

传统的疲劳试验直接采用疲劳试验机对单根试样施加疲劳荷载,此时试样被夹持在疲劳试验机的两个夹具之间,直到单根试样发生疲劳破坏后,才能对下一根试样继续进行疲劳试验。当试件数量和加载工况较多时,会耗费大量的人力、财力和时长,因此,设计了一种新的疲劳加载装置以对多根导线同步施加疲劳荷载。试验装置包含3个部分,具体如图2所示。

图2 试验装置示意图Fig.2 Schematic diagram of fatigue test device

第一部分由疲劳试验机INSTRON8802、计算机1和大量程液压千斤顶(HJ1)组成。HJ1被竖直放置在疲劳试验机的两个夹具之间,通过油管和分流阀对第二部分施加总的疲劳荷载。通过在计算机1上手动设置,可以准确获取总的疲劳荷载的幅值和频率等信息。HJ1内部油量由液压手动泵提供。直到HJ1内部活塞完全弹出,表示气缸油已满,此时关闭分流阀的进油阀。与各根导线相连的油管中油的收放由多通道分流阀的各出油阀开关控制。油管中总油压等于疲劳试验机提供的总的疲劳荷载除以HJ1油缸的截面面积,总油压通过分流阀等值地分配给与第二部分相连的各个油管。

第二部分由槽钢、钢支撑、螺栓、锚具、力传感器、多根导线试样以及多个导线通过的小量程液压千斤顶(HJ2)组成。各油管与一个HJ2相连,将疲劳试验机提供的油压等值地分配给每个HJ2,则每个HJ2受到的疲劳荷载等于油压乘以HJ2的截面面积。然后,将该疲劳荷载除以每个与HJ2相连的导线的截面面积,即可获得各根导线的疲劳应力,从而实现对多根导线同步施加不同的疲劳脉动荷载。

疲劳试验机和HJ1传递给各个HJ2的疲劳荷载会使得槽钢发生变形。为了有效降低HJ2传递给导线的力引起的整体结构变形,在左右两个槽钢之间设置钢支撑。钢支撑穿过槽钢预留的孔洞,在槽钢内外侧用螺栓与槽钢固定。

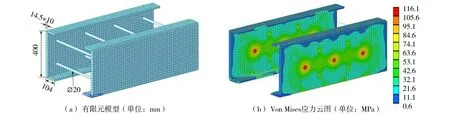

GB/T 17101—2008《桥梁缆索用热镀锌钢丝》规定,完好导线需要在360 MPa应力范围下加载200万次不断裂,即认为360MPa下导线的寿命为无限寿命。本文研究对象是含预制缺口的高强导线,以完好导线无限寿命所对应的应力范围360 MPa为依据,再分别增设480 MPa、600 MPa、720 MPa 3级不同的应力范围,对该4级疲劳应力范围下的导线进行腐蚀疲劳试验。将应力范围的最大值720MPa乘以导线的截面面积,得到导线承受的最大拉力。据此,本文导线最大拉力为27.7kN,以该值选定小量程液压千斤顶的吨位。根据小量程液压千斤顶尺寸选定槽钢的型号为40#C,高度为400 mm,翼缘宽度为104 mm,腹板厚度为14.5 mm。利用商用软件MIDAS Gen建立由槽钢、钢支撑组成的反力架有限元模型。在槽钢表面导线受力位置施加与最大拉力值27.7 kN相等的压力。因为导线受拉时,反力架属于承压状态。查看槽钢表面应力分布情况,确保其表面最大应力值小于高强钢的屈服强度。通过验算发现,槽钢最大应力值超过了高强钢的屈服强度,需要补强,故在槽钢腹板处焊接厚度为10 mm的同材质钢板。相应的数值模型及应力计算结果如图3所示。此时槽钢表面的最大应力值为116 MPa,槽钢选用Q235普通碳素钢,故强度满足要求。撑杆直径选为20 mm。

图3 试验装置的数值模型及应力云图Fig.3 Numerical model and stress nephogram of test device

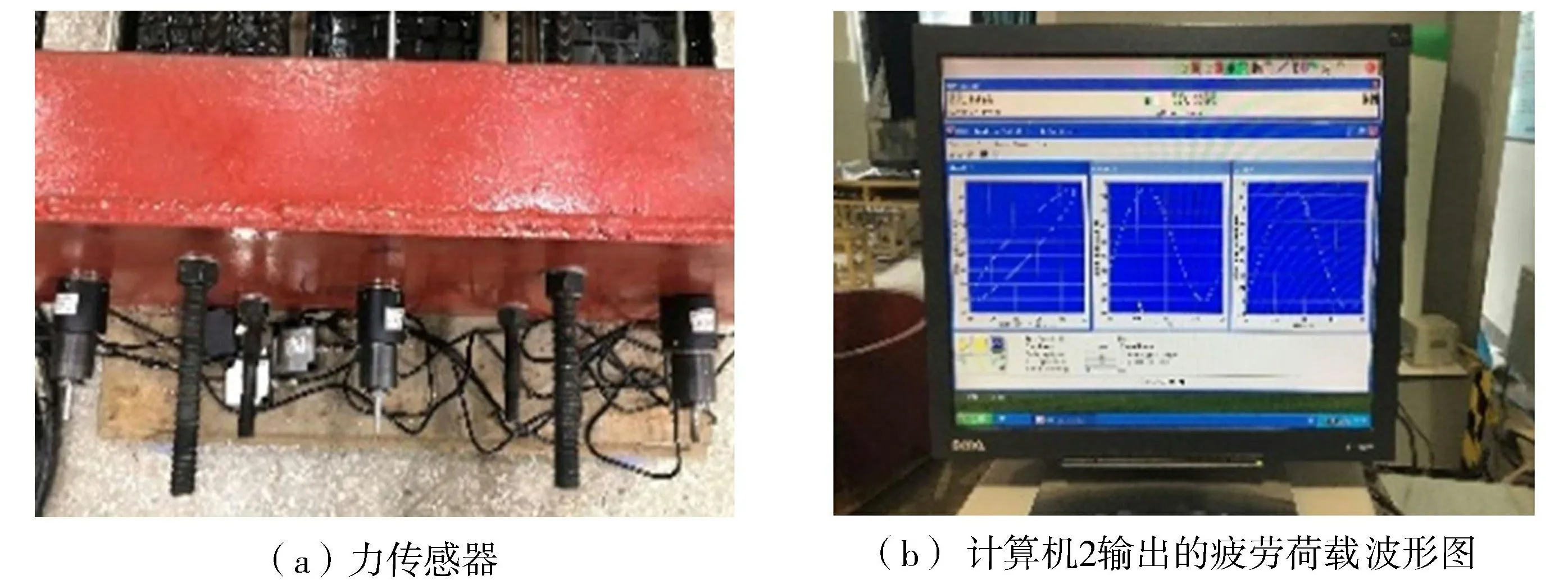

第三部分为疲劳荷载数据采集装置。由于分流阀阻力以及油路中空气阻力等因素的影响,每根导线实际承受的疲劳荷载与INSTRON8802设定的理论疲劳荷载之间存在误差。因此,在第二部分的每根导线上套一个环形的穿轴式力传感器,用来实时监测各根导线受到的实际疲劳荷载。基于该数据进一步调整INSTRON8802设定的疲劳荷载,使得导线承受的疲劳荷载为本次试验方案设定的4级疲劳应力范围。

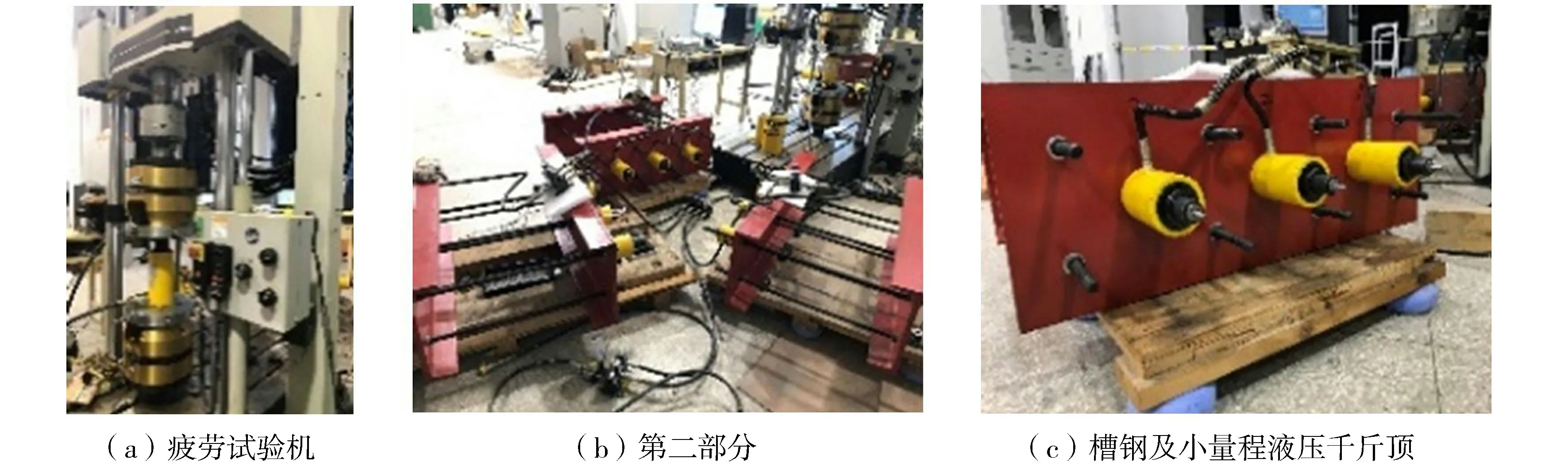

试验加载装置实物如图4所示。图5为第三部分数据采集装置BNC2111的力传感器与计算机2输出的疲劳荷载波形图。

图4 试验装置照片Fig.4 Pictures of the test device

图5 BNC2111采集装置Fig.5 BNC2111 acquisition device

在对多根导线进行同步疲劳加载过程中,为了使得单根导线的疲劳破坏不影响其他导线继续进行腐蚀疲劳试验,应在疲劳试验机中设置位移保护模式。即当其中一根导线突然断裂时,疲劳试验机将自动停止加载,此时关闭已断裂导线所对应的油路阀门,取下该导线,再重新启动疲劳试验机并设置剩余导线的疲劳应力范围值和加载频率,继续进行疲劳试验。

1.3 试验方法及参数

本文试验目有两个:一是考察预先的腐蚀作用对导线疲劳寿命的影响,分析不同腐蚀程度导线的寿命。预先的腐蚀作用是指对导线先进行15 d和30 d的腐蚀作用,再将导线放入试验装置进行疲劳试验。通过控制腐蚀时长来设置两种不同的腐蚀程度。二是考察腐蚀介质和疲劳荷载耦合(以下简称腐蚀疲劳耦合)作用下,腐蚀溶液的浓度、pH值对导线寿命的影响。通过比较预先腐蚀、腐蚀疲劳耦合这两种不同作用方式下导线的寿命,分析耦合效应对导线力学性能劣化的促进作用。

为了实现腐蚀介质和疲劳荷载对导线的耦合作用,在对各根导线同步施加单轴疲劳拉伸荷载的同时,采用液滴法将一定浓度和pH值的腐蚀溶液滴在各根导线表面以模拟腐蚀介质对导线的作用。在腐蚀导线的过程中,通过初步试验发现,滴注后约1 h纱布表面湿度开始发生显著变化,约8 h后纱布内水分基本蒸干。因此,为了保证腐蚀溶液对导线侵蚀的连续性,以10 min的间隔将腐蚀溶液滴在包裹着导线的棉花或纱布上,腐蚀溶液在棉花、纱布纤维中快速扩散,使得导线表面与腐蚀介质充分接触,实现导线的加速腐蚀[17]。4种腐蚀溶液分别为0.5%的NaCl溶液(pH值为7)、0.5%的NaCl溶液(pH值为3)、3.5%的NaCl溶液(pH值为7)和3.5%的NaCl溶液(pH值为3),溶液的pH值通过乙酸和氢氧化钠调整,用精度为0.1的精密pH试纸测定pH值。

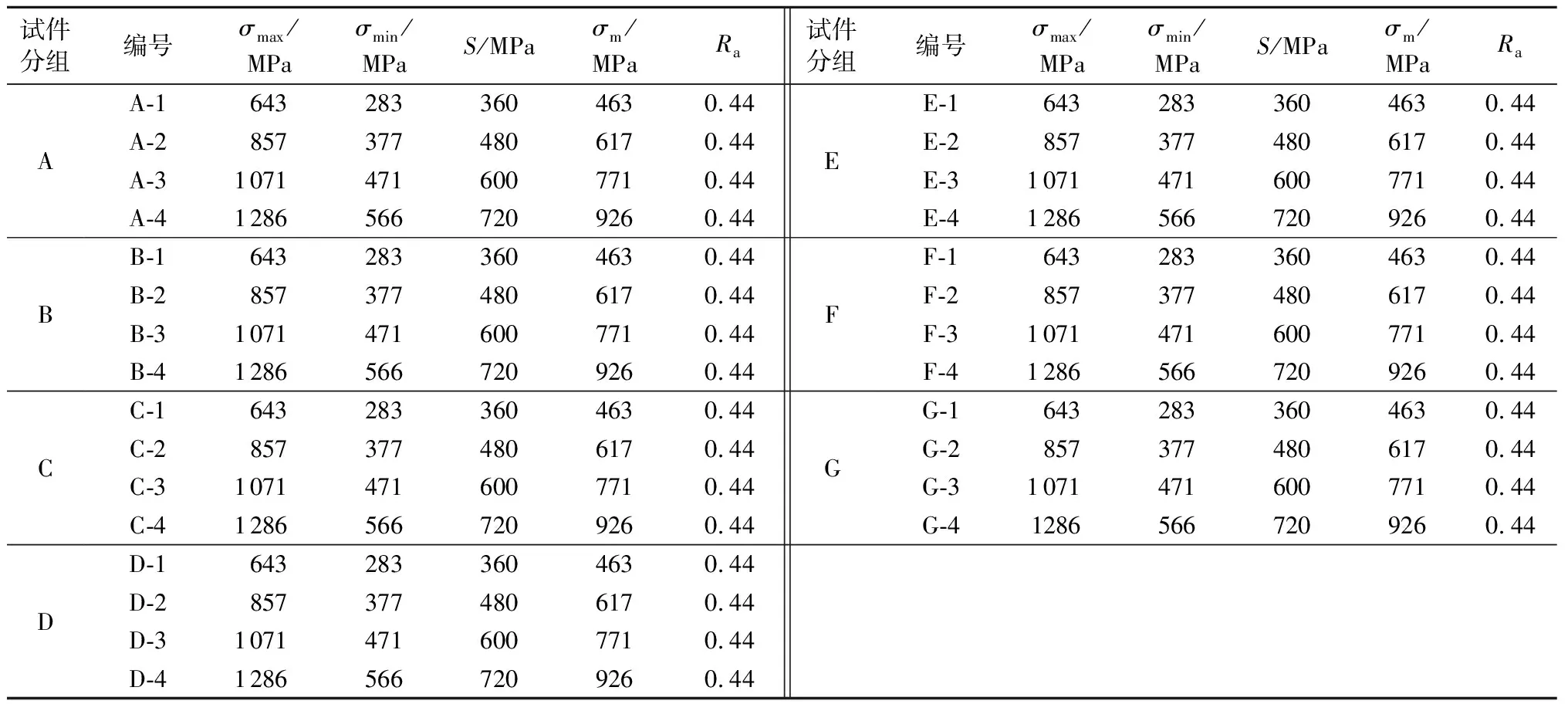

在应力比一定的前提下,选择不同的应力范围对导线进行疲劳试验,获得导线试样在不同应力范围下的疲劳寿命。以应力范围S为纵坐标、疲劳寿命(以循环次数N表示)为横坐标绘制S-N曲线,S-N曲线能反映导线的疲劳性能。试验共分为A~G 7组,工况分别为无腐蚀的疲劳加载、腐蚀疲劳耦合(pH值为7,3.5%NaCl溶液)、腐蚀疲劳耦合(pH值为3,3.5%NaCl溶液)、腐蚀疲劳耦合(pH值为7,0.5%NaCl溶液)、腐蚀疲劳耦合(pH值为3,0.5%NaCl溶液)、预腐蚀15 d后进行疲劳试验、预腐蚀30 d后进行疲劳试验。

试验在室温下进行,加载波形为正弦波,加载频率为0.5 Hz,设计的疲劳荷载参数如表1所示。其中

S=σmax-σminσm=(σmax+σmin)/2Ra=σmin/σmax

(1)

式中:σmax——最大应力;σmin——最小应力;σm——应力均值;Ra——应力比。

表1 疲劳荷载参数

2 试验结果与分析

2.1 疲劳试验结果

表2为试验得到的7组导线在4种应力范围下的疲劳寿命。由表2可以看出,当应力范围等于720 MPa>时,7组导线疲劳寿命在103数量级。随着S的减小,腐蚀介质作用时间逐渐变长,各组疲劳寿命的差异越来越大,当应力范围降至480 MPa、360 MPa时,B~G组导线的寿命与A组相比呈现出不同程度的差异,这种差异可以反映腐蚀条件对含缺口导线疲劳寿命的影响。

表2 导线的疲劳寿命

图6为A~E组不同腐蚀介质下导线的S-N曲线,图7为A组、F组和G组导线的S-N曲线。离散的点为试验数据,曲线是依据试验数据并利用MATLAB拟合工具箱拟合得到的幂函数曲线。

图6 不同腐蚀介质下导线的S-N曲线Fig.6 S-N curves of wires subjected to different corrosive medium

图7 无腐蚀和预腐蚀导线的S-N曲线Fig.7 S-N curves of non-corroded and corroded wires

2.2 试验结果分析

2.2.1 腐蚀疲劳耦合工况下溶液pH值对导线寿命的影响

从图6可以看出,相同应力范围下,A组导线疲劳寿命最长,其次为B组导线,E组导线疲劳寿命最短,即随着腐蚀溶液酸性的增强,导线的疲劳寿命缩短。当应力范围较大时,三者疲劳寿命差别相对较小。随着应力范围的减小,腐蚀介质作用时间逐渐增加,导线疲劳寿命的差别越来越大。图6中应力范围等于360 MPa时,B组导线疲劳寿命较A组导线缩短了16%,而C组导线疲劳寿命较A组缩短了26%。当应力范围等于360 MPa时,D组和E组导线的疲劳寿命较A组分别缩短了17%和36%。

2.2.2 腐蚀疲劳耦合工况下溶液浓度对导线疲劳寿命的影响

从图6还可以看出,相同应力范围下,A组导线疲劳寿命最长;当腐蚀溶液的pH值相同时,受质量分数为0.5%的NaCl作用的导线疲劳寿命最短。可以看出,当腐蚀溶液浓度增加时,导线疲劳寿命并不会缩短,即溶液浓度与疲劳寿命并不呈现负相关关系。究其原因,可能是氯离子浓度过高,抑制了溶液中氧的溶解及扩散,使溶液对导线的腐蚀作用减弱所致。当应力范围为360 MPa时,B组和D组导线的疲劳寿命较A组导线皆缩短了16%。当应力范围为360 MPa,且腐蚀溶液pH值为3时,C组和E组导线的疲劳寿命较A组导线分别缩短了26%和36%。

2.2.3 预腐蚀工况下腐蚀程度对导线疲劳寿命的影响

从图7可以看到,相同应力范围下,A组导线疲劳寿命最长,其次为F组导线,G组导线最短。随着腐蚀程度的增大,导线疲劳寿命缩短。图7中应力范围为360 MPa时,F组导线、G组导线的疲劳寿命较A组导线分别缩短了20%和36%。

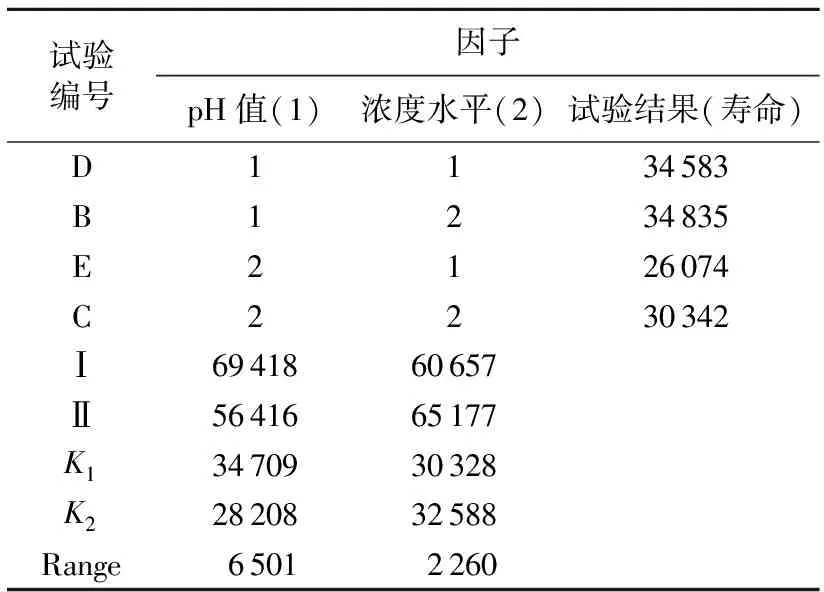

2.2.4 溶液浓度、pH值对导线疲劳寿命的影响权重

从图6可以看出,随着溶液酸性的增强,曲线向左移动的幅度大于其随浓度变化时所移动的幅度。为了进一步量化二者影响的权重大小,根据试验所得结果进行数据分析,考察二者在正交表中的极差,确定两因子对疲劳寿命的影响幅度。

表3为正交表,其中Ⅰ、Ⅱ分别为各对应列(因子)上1、2水平效应的值,其中Ⅰi(Ⅱi)表示第i列上对应水平1(2)的数据和,可得到K1、K2为水平1、2数据的综合平均,即Ⅰ水平1、2的重复次数。设RAN为极差,表示因子对结果的影响幅度。将本文应力范围为360 MPa的试验数据代入正交表,计算出RAN1(pH)=6 501,RAN2(浓度)=2 260(RAN1为腐蚀溶液pH值由7变为3的极差,RAN2为腐蚀溶液氯离子质量分数由0.5%变为3.5%的极差)得到RAN1>RAN2,故pH值对疲劳寿命的影响权重更大。

表3 正交表

2.2.5 腐蚀疲劳作用方式对导线疲劳寿命的影响

从图6和图7可以看到,两种作用方式下导线的疲劳寿命相差不大,但预腐蚀作用的导线比腐蚀疲劳耦合作用下的导线多腐蚀了15 d和30 d。在开展疲劳试验之前观测预腐蚀的导线,其表面腐蚀程度远大于腐蚀疲劳耦合作用下的导线,说明腐蚀单独作用对导线疲劳寿命的影响较小,但伴随着疲劳荷载的施加,两者的共同作用会严重影响导线的疲劳性能,腐蚀疲劳耦合作用对导线破坏的促进作用远超过单一因素对导线破坏的影响。

2.2.6 各腐蚀条件下导线S-N曲线拟合公式

疲劳寿命一般由试验得到的S-N曲线方程确定。大量试验证明,等幅荷载下构件的疲劳寿命与应力范围在双对数坐标下符合线性规律。

S-N曲线的经验方程一般常采用幂函数公式:

SmN=C

(2)

式中:m、C——测试的疲劳寿命所拟合得到的参数。两边取对数,可得到:

lgN=lgC-mlgS

(3)

对以上各组试验条件下的lgN-lgS曲线进行拟合,得到A~G组试件的对数S-N曲线及线性相关系数如下:

A组 lgN=14.18-3.741lgS(R=0.996 7)

(4)

B组 lgN=14.08-3.732lgS(R=0.996 5)

(5)

C组 lgN=15.00-4.115lgS(R=0.987 1)

(6)

D组 lgN=14.78-4.005lgS(R=0.999 4)

(7)

E组 lgN=15.52-4.347lgS(R=0.982 6)

(8)

F组 lgN=14.31-3.830lgS(R=0.998 8)

(9)

G组 lgN=15.95-4.511lgS(R=0.982 8)

(10)

式中:R——相关系数。可以看出,A~G组试件lgN-lgS关系拟合公式的线性相关系数均接近1。相关系数越接近1,线性相关性越好,说明拟合的直线误差越小,由此可知电力导线疲劳应力范围与疲劳寿命在双对数坐标下保持良好的线性关系,不同的曲线斜率反映了不同环境条件下导线腐蚀疲劳特性的不同。

3 结 论

a.随着疲劳荷载应力范围的增大,导线疲劳寿命均显著降低,且导线在预腐蚀、腐蚀疲劳耦合作用下的疲劳寿命皆比空气中显著降低。对比两种作用方式下的试验结果,腐蚀疲劳耦合作用对导线破坏的促进作用远超过疲劳和腐蚀单一作用。

b.腐蚀疲劳耦合作用下,导线疲劳寿命随着腐蚀溶液酸性的增强而降低,随着腐蚀溶液浓度的升高而降低。后者可能是由于腐蚀溶液中较高浓度的氯离子对氧的扩散起到了一定的抑制作用。预腐蚀作用下,导线疲劳寿命随着腐蚀程度的加强而降低。以应力范围等于360 MPa为例,随着pH值从7变为3,导线疲劳寿命缩短了近20%;Nacl质量分数从3.5%变为0.5%时,导线疲劳寿命缩短了约10%。导线若预腐蚀的时间多出15 d会使其疲劳寿命缩短约15%。

c.依据试验数据并利用正交表得到腐蚀疲劳耦合作用下溶液pH值和浓度对导线疲劳寿命的影响权重RAN1和RAN2,得RAN1>RAN2,所以在本文试验条件下pH值对导线疲劳寿命的影响权重更大。