海藻江蓠琼胶的绿色提取工艺

2021-10-12李思东吴湛霞张国光

蔡 鹰,李思东,吴湛霞,黄 娜,张国光,胡 章

(广东海洋大学化学与环境学院,广东 湛江 524088)

江蓠属红藻是提取琼胶的主要原料,全世界约有150 多种,主要生长在热带和温带沿海的潮间带和潮下带,生长期短,易于沿海池塘中人工养殖。琼胶是江蓠细胞壁内填充物质,以半乳糖单位结合而成,不同种类江蓠干品含琼胶在9.0%~34.0%之间[1],江蓠属红藻提取的琼胶主要用于食品、医药、化妆品等工业上,用途较为广泛[2-3]。从江蓠提取琼胶的生产过程里,一般包括碱处理、去碱清洗、酸化处理、漂白、去酸和漂白剂清洗、加热提胶、冷冻脱水或压榨脱水等主要工序[4]。整个加工生产过程包含的化学处理工序较多,使用较大量的NaOH、HCl、H2SO4、H2C2O4等酸和碱,以及用于江蓠漂白的NaClO、H2O2等化学品;每加工1 t 江蓠需要耗水150~200 t,特别是酸化、漂白工序的耗水占了整个生产用水的55%左右,同时产生大量含酸、碱、盐等化合物的废水,增加了生产成本和环境保护压力[5-8]。此外,各个工序对琼胶质量的影响较大,如果控制不严格,将会导致产品产率、质量例如凝胶强度产生较大程度的波动。在这个背景下,研发一种从江蓠中提取琼胶的环保加工方法,减少化学品使用,降低生产用水量,从产品质量控制、生产经济成本和环境保护都具有较强的现实意义。

1 材料与方法

1.1 主要药品试剂

红江蓠(Gracilaria rubraChang et Xia),海南省万宁市周边沿海产;食品级NaOH 片碱(99%);珍珠岩助滤剂(食用类,Z 型,孔径120~150 μm);硅藻土助滤剂(食用类,I 级,孔径250~380 μm);粉状活性炭(孔径96 μm)。

1.2 主要仪器设备

UV-3200S 型紫外可见光分光光度计,上海美谱达仪器有限公司;WSB-3C 荧光白度计,上海昕瑞仪器仪表有限公司;XAMY 型压滤机,天立机械集团有限公司;DJ-40H 海带海藻打浆机,南通富莱克流体装备有限公司。

1.3 方法

1.3.1提取方法 通过机械振动和人工挑拣,去除吸附、混杂在红江蓠上的泥、沙、小石子、贝壳和杂藻等杂物。减少碱处理环节的碱消耗和清洗难度,为后续工序提供干净的红江蓠原料。

1)碱处理:将红江蓠置于质量分数15.0%氢氧化钠溶液恒温(65 ± 2)℃处理16.0 h。

2)碱回收及去碱清洗:排出碱液并回收后,用水浸洗红江蓠至pH 6.5 左右。

3)粉碎:加入红江蓠干品重量的5 倍水,将红江蓠粉碎至胶液状态。

4)加热提胶:往红江蓠胶液中补充水至红江蓠干品重量的15 倍,加热沸腾后保持微沸状态15 min。

5)过滤脱渣:使用珍珠岩、硅藻土以不同方式进行助滤,对加热提胶后的胶液进行过滤、脱渣。

6)脱色:待胶液温度降到凝固温度以上一定温度范围时,加入粉状活性炭,缓慢搅拌下保温一定时间,加入珍珠岩拌浆,压滤机过滤。

7)脱水和干燥:胶液冷却凝胶后用压榨脱水法脱水,干燥、粉碎后得到产品。

1.3.2珍珠岩和硅藻土不同助滤方式对琼胶液过滤效果的影响 基本过滤方程如下:

式中,dv/dt为瞬时过滤速率,k为渗透率,Δp为压力差(单位:Pa),a为过滤面积(单位:m2),η为滤液黏度(单位:Pa·s),l为滤床厚度(单位:cm)。

1.3.3珍珠岩预涂助滤剂对过滤周期的影响 以珍珠岩作为预涂助滤剂,用(90 ± 5)℃的水调制2.0%质量浓度的珍珠岩预涂液,高温的预涂液同时也提升了板框压滤机内部的温度,方便下一步胶液过滤,开机至滤液清澈时即完成预涂。预涂形成不同厚度预涂层,争取为琼胶胶液的过滤提供比较合适的过滤介质,在0.2 MPa 压力下,使用板框压滤机过滤,观察不同预涂层厚度对过滤效果的影响。

1.3.4珍珠岩与硅藻土复合预涂助滤剂对过滤周期的影响 针对红江蓠胶液黏度高、含不溶物较多、过滤难的特点,以珍珠岩为基础,加入孔径250~380 μm 的颗粒状硅藻土,以不同比例(质量比)配制成复合预涂助滤剂进行预涂,预涂层厚度3~5 mm,观察其过滤周期的变化。

1.3.5珍珠岩与硅藻土复合预涂助滤剂对过滤精度的影响 在琼胶胶液过滤中除要获得较长过滤周期外,还要控制好过滤精度这个指标,过滤精度是影响产品质量的重要指标之一。本研究文使用透光率作为检测、评价胶液过滤精度的指标。

取没有添加助滤剂过滤的琼胶过滤液少量作为确定检测透光率波长的样品。以蒸馏水作为空白对照,在380~780 nm 波长范围内对样品进行扫描,可见随着波长增大,透光率不断上升,直到780 nm都继续表现为上升状态,没有停止上升趋势,也没有出现最大峰值。根据颜色互补原理,由于琼胶胶液是暗绿色的,同时结合琼胶胶液透光率扫描曲线,选取红色波长范围内的690 nm 作为检测琼胶胶液透光率的波长。在690 nm 波长下对珍珠岩与硅藻土复合预涂助滤剂不同配比下的透光率进行测定,并同时测定其平均过滤速度。

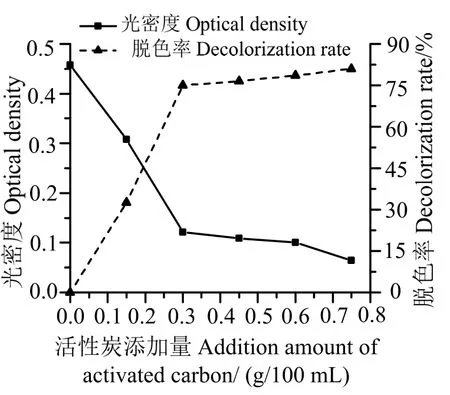

1.3.6活性炭不同添加量对脱色效果的影响 琼胶胶液经过过滤处理后,胶液外观颜色仍然偏向暗绿色,需进行有效的脱色,使其粉状、条状产品颜色达到白色或淡黄色,符合产品使用要求。由于琼胶胶液长时间在高温下处理一定程度上也会降低琼胶的凝胶强度,而过滤之后的琼胶胶液温度降到了65~75 ℃,因此,从维持产品质量和节能角度考虑,设定(65 ± 5)℃作为活性炭脱色试验的温度,设定20 min 的脱色时间进行活性炭不同添加量对琼胶胶液脱色效果的对比试验。通过测定690 nm波长下的琼胶胶液光密度计算脱色率,进行脱色效果比较。脱色率(Decolorization rate,DR)计算公式如下[10]:

式中,D0为脱色前琼胶胶液的光密度;D1为脱色后琼胶胶液的光密度。

1.3.7统计学分析 数据处理采用SPSS 26.0 软件,采用独立样本t检验进行分析,各组数据用平均值 ± 标准差(± SD)表示。

2 结果与讨论

2.1 珍珠岩和硅藻土不同助滤方式对琼胶液过滤效果的影响

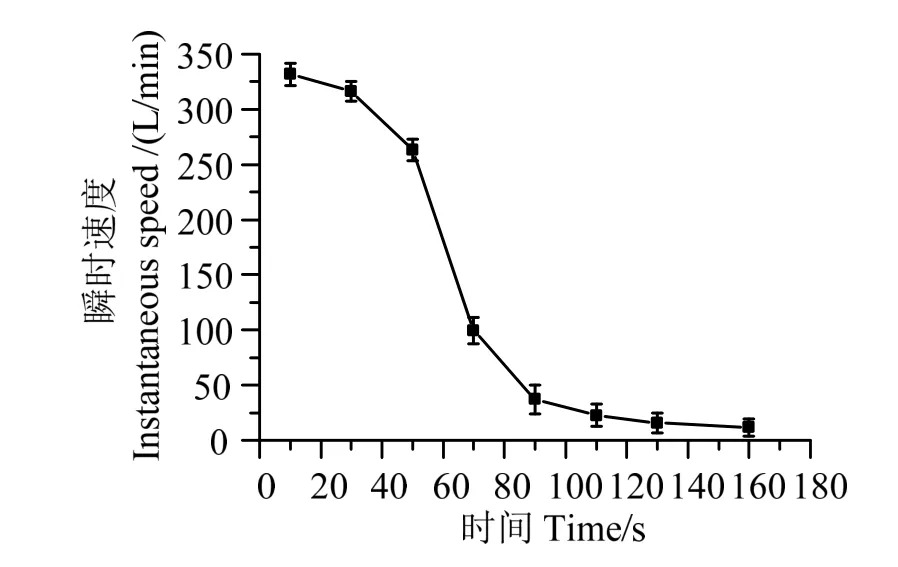

红江蓠破碎后加热提胶形成的琼胶液黏度较高、含有大量细微不溶物,例如红江蓠纤维且分散程度高,使得过滤分离胶液和不溶物固体十分困难。在使用板框压滤机过滤时,短时间内即开始堵塞,过滤压力上升,出液量明显减少,瞬时过滤速度下降明显(见图1),最终难以完成胶液和不溶物固体的分离,这是由于堵塞滤布空隙而难以过滤。

图1 江蓠胶液不同过滤时刻的瞬时过滤速度Fig.1 Filtration rates of Gracilaria gel solution at different time intervals

本研究选取珍珠岩和硅藻土作为红江蓠胶液过滤的助滤剂,主要用于改善滤液澄清度和提升过滤速度。硅藻土具有多孔结构、耐酸、耐热、悬浮性和分散性好的特点,化学性质稳定,过滤时利用其颗粒表面的胶体吸附能力,使物料中细小颗粒或胶状物质截留在介质骨架上,改善滤饼结构,因此它作为助滤剂应用最为广泛。珍珠岩质量轻、堆密度小(比硅藻土轻20%~40%)、化学性质稳定、形成的滤饼结构松散,过滤速度比硅藻土快,但滤液澄清度不如硅藻土,比较适合于过滤粒径较大的可压缩固体颗粒[10-11]。

在压力差、过滤面积、滤液黏度和滤饼厚度同样的情况下,要获得比较理想的瞬时过滤速率,助滤剂的渗透率常数k就起到重要作用。因此,为获得比较理想的瞬时过滤速率和澄清度,用于实验的珍珠岩助滤剂和硅藻土助滤剂其k值尽量选择比较接近的和数值适中的,本研究中珍珠岩助滤剂选用Z 型[12],渗透率常数k值0.5~2.0,硅藻土助滤剂选用I 级[13],渗透率常数k值0.71~4.00。瞬时过滤速率、渗透率常数k这些指标直接关系到过滤周期的长短。过滤周期可以理解为从开始过滤到进行到一定时间后,滤饼逐步增厚,瞬时过滤速率越来越低,在经济成本上不宜再进行下去而停机除去滤饼的整个过程耗用的时间[14]。

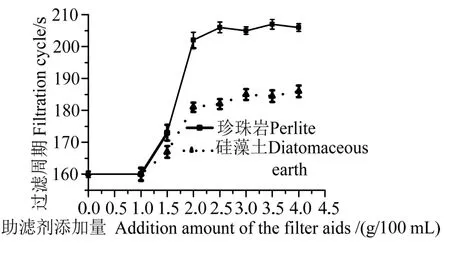

2.2 珍珠岩和硅藻土拌浆过滤对过滤周期的影响

在加热提胶后的琼胶胶液在温度(90 ± 5)℃中按照一定比例加入珍珠岩或硅藻土,搅拌均匀,在0.2 MPa 压力下,使用板框压滤机过滤,观察滤液流出情况,对比过滤周期(图2)。在没有添加助滤剂的情况下,琼胶胶液过滤周期在160 s 左右。以拌浆方式添加助滤剂后过滤周期随着助滤剂质量百分比的增加而不同程度上升,1.0%~2.0%升幅最大,2.0%~3.5%之间平缓上升,3.5%以上没有明显变化;3.0%后再加大添加量会因为助滤剂对琼胶吸附量明显增加而降低产率,影响产品利润,不宜再加大用量。无论是珍珠岩还是硅藻土拌浆助滤,都在比较短时间内滤液流出速率明显减慢,在助滤能力表现上均不理想,取出板框可观察到在滤布表面没有形成滤饼,只有一层10~12 mm 左右厚度的糊状物,堵塞了滤布;同时在拌浆过滤情况下由于糊状物将助滤剂包裹起来,影响了助滤剂滤层的形成,这两个因素导致无法正常过滤。所以,增加助滤剂添加的质量百分比对过滤效果只有一定程度的帮助,使用助滤剂拌浆方式无法完全解决琼胶胶液过滤难的问题。

图2 助滤剂添加量与过滤周期Fig.2 Addition amount of the filter aids and filtration cycle

2.3 珍珠岩预涂助滤剂对过滤周期的影响

根据上述珍珠岩和硅藻土不同助滤方式对加热提胶胶液过滤效果结果可知,使用珍珠岩和硅藻土作为助滤剂以拌浆的方式难以解决红江蓠机械破碎加热提胶后形成的琼胶胶液过滤难的问题。因此,使用非压缩性助滤剂预涂的方法进行试验,利用助滤剂具有大量微小细孔,在滤布上形成预涂层,截留颗粒和胶状物质,增加空隙,保护过滤介质通道,延长过滤周期,提高过滤效果[14]。

由图3 可见,随着预涂滤层平均厚度增加,过滤周期也逐步下降。使用珍珠岩作为预涂滤层对含大量红江蓠纤维颗粒的琼胶胶液的过滤没有帮助,与有助于琼胶胶液过滤的预期希望效果是相反的。取出板框可观察到在预涂层上同样形成了不同厚度的糊状物层,使得预涂滤层在短时间工作后失去了助滤功能。由于琼胶胶液中含有大量纤维颗粒,珍珠岩助滤剂上的微小细孔在压滤开始后很快就被这些纤维颗粒堵塞,从而失去增加空隙、形成过滤介质通道和延长过滤周期的作用。从基本过滤方程可知滤层的厚度与瞬时过滤速率成反比,预涂滤层厚度的增加不利于过滤周期的延长,在3~5 mm 厚度范围过滤周期还可以保持一个不太低的水平,厚度再增加时过滤周期就线性下降得更快了。

图3 珍珠岩预涂层平均厚度与过滤周期Fig.3 Average thickness of perlite pre-coating and filtration cycle

2.4 珍珠岩与硅藻土复合预涂助滤剂对过滤周期的影响

从上述珍珠岩和硅藻土拌浆过滤的结果可见,为延长过滤周期,满足琼胶胶液过滤的需要,必须有效减少糊状物对过滤介质过滤能力造成的负面影响,保证过滤介质在一定时间内不被堵塞,能够在满足生产要求的过滤周期内发挥作用。

从图4 看出,在珍珠岩中添加不同比例的颗粒硅藻土配制成的复合助滤剂过滤周期有比较明显的增加。虽然随颗粒硅藻土比例增加预涂层也变得更疏松和越来越容易破碎,但在过滤过程中由于有逐渐生成糊状物覆盖在复合助滤剂预涂层上,对复合助滤剂预涂层有一定的稳定作用,所以在过滤过程中基本不会因为颗粒硅藻土的比例增大到一定程度时复合助滤剂预涂层出现崩塌破损或出现大的裂纹影响过滤效果的情况,只是在完成过滤去除滤层时才会出现预涂层松散破碎掉;糊状物与复合助滤剂预涂层表面接触部分结合在一起形成的一层类似厚胶片的材料可以比较完整地取出。综合考虑过滤周期和复合助滤剂预涂层的稳定,方便操作,m(珍珠岩)∶m(硅藻土)在60∶40 比较合适。

图4 珍珠岩与硅藻土复合预涂助滤剂不同配比与过滤周期的关系Fig.4 Relationship between the different ratios of perlite and diatomite composite pre-coated filter aid and the filtration cycle

孔径120~150 μm 的珍珠岩与孔径250~380 μm 的硅藻土按照一定比例配合而成的复合预涂助滤剂比较好地解决了琼胶胶液过滤难的问题,过滤后形成的滤层也比较干。原因有三:一是珍珠岩比重轻及其不规则的条形状,能起较好的架桥作用,保持较高空隙率,延长过滤时间;二是利用硅藻土的吸附作用较好,能保障被过滤液体的清亮;三是细颗粒的珍珠岩和粗颗粒硅藻土按一定比例配成复合助滤剂,硅藻土和珍珠岩之间也形成了架桥,能够更好地发挥两者的功能,使助滤剂颗粒能够更好地“架桥搭拱”,从而形成颗粒与颗粒之间良好的“架桥”现象和形成“刚性”的骨性结构,粗颗粒硅藻土渗透率常数大,可以有效减缓糊状物对过滤层的堵塞,延长过滤周期[15]。

2.5 珍珠岩与硅藻土复合预涂助滤剂对过滤精度的影响

由图5 可见,随着珍珠岩与硅藻土复合预涂助滤剂中粗颗粒硅藻土的比例增加,平均过滤速度也不断上升,透光率从m(珍珠岩)∶m(硅藻土)=100∶0 到m(珍珠岩)∶m(硅藻土)=60∶40 快速上升,之后就一直下降,直到m(珍珠岩)∶m(硅藻土)=0∶100。在这个变化过程中,粗颗粒硅藻土起主要作用,在硅藻土含量低于40%时,透光率和平均过滤速度两方面都有比较好的表现,硅藻土含量高于40%后,由于过滤介质之间的空隙变多、变大了,虽然过滤速度越来越快,但透光率逐步下降了,过滤精度变差了。因此,珍珠岩与硅藻土复合预涂助滤剂中粗颗粒硅藻土的比例不宜超过40%。

图5 珍珠岩与硅藻土复合预涂助滤剂不同配比与平均过滤速度的关系Fig.5 The relationship between the different ratios of perlite and diatomite composite pre-coated filter aid and the average filtration rate

2.6 活性炭不同添加量对脱色效果的影响

活性炭不同添加量对琼胶胶液脱色率的影响见图6。生产企业在从江蓠中提取琼胶时,一般根据每批江蓠所含琼胶含量和凝胶强度不同而加入不同量的水进行提胶,控制胶液中琼胶浓度在0.7%~1.3%,一方面可以保证其正常凝胶,方便下一步工序进行,另一方面尽可能提高产胶率。由于粉状活性炭在脱色过程中也会吸附一部分琼胶,降低产胶率,同时考虑到琼胶含量,加入过多活性炭也是一种浪费,所以活性炭的添加量也必须加以控制,本实验中活性炭添加量的最大值是0.75 g/100 mL。在活性炭添加量0.3 g/100 mL 之前吸光度是下降最快的,之后则缓慢下降,过多地添加活性炭效果并不明显;与吸光度直接相关的脱色率则是在活性炭添加量0.3 g/ 100 mL 之前上升最快的,之后则缓慢上升。所得琼胶滤液接近无色略带微黄,干燥后粉碎得到的产品为白色略带微黄,用荧光白度计测得白度值为67.06 Wb。

图6 活性炭不同添加量对琼胶胶液光密度和脱色率影响Fig.6 Effect of different addition amount of activated carbon on the optical density and decolorization rate of agar gel solution

在使用活性炭对琼胶胶液脱色环节前已经过滤去掉大部分不溶物,所以在活性炭脱色环节过滤去除活性炭时产生的糊状物层生成较慢和厚度不大,整个过滤基本能正常完成,不需要添加助滤剂。

3 结论

红江蓠经过NaOH 碱处理后粉碎、加热提胶可以得到含有琼胶与较高含量的纤维碎片、不溶物颗粒混合的胶液。将孔径120~150 μm 的珍珠岩粉末与孔径250~380 μm 的颗粒状硅藻土按照6∶4 的比例配合成珍珠岩与硅藻土复合预涂助滤剂,有效解决红江蓠粉碎提胶后胶液难以过滤的问题,有效完成琼胶胶液与纤维碎片和不溶物颗粒的分离;然后,按照0.30%的质量浓度(活性炭g/ 100 mL)将粉状活性炭添加到琼胶胶液中去,在(65 ± 5)°C搅拌20 min 进行脱色处理,过滤后获得颜色接近无色略带微黄、澄清透明的琼胶胶液,脱水干燥后的琼胶粉外观白色略带微黄。该方法琼胶得率为17.1%,比传统方法提取得率15.9%高1.2%左右。这是因为少了酸化漂白工序,大大减少了江蓠破碎流失的量,所以琼胶得率会比传统方法的高一些。该方法所得琼胶依据GB1886.239-2016《食品安全国家标准 食品添加剂 琼脂》检验各项指标数值均低于标准要求,其中,水分9.56%、灰分0.51%、水不溶物0.039%、铅(以Pb 计)0.62 mg/kg、砷(以As 计)0.05 mg/kg、淀粉和明胶实验合格,质量较优。

该加工方法每处理1 t红江蓠仅需要消耗水70 t左右。除碱处理后需要使用较多水去浸洗去碱外,其它工序用水不多,整个加工过程用水量仅是酸处理和化学品漂白加工方法用水量的45%左右,节水效果明显。由于不需进行酸处理和化学品漂白加工,所以也不再会产生大量的含酸和漂白剂的化学废水,废水产生量仅是传统工艺的31%左右;大大减少了化学品对生产场所造成的污染和对工人的伤害。加工过程绿色环保。