扫描电镜和X射线能量色散谱仪在涂层脱落现象分析中的应用

2021-10-09刘漪涛王福光崔树林李航何德水

刘漪涛 ,王福光,崔树林,李航,何德水

(1.北京新风航天装备有限公司,北京 100854;2.海装驻北京地区第二军事代表室,北京 100854)

电子显微技术的发展令扫描电镜(SEM)、透射电镜(TEM)、X射线能量色散谱仪(EDS)、紫外光电子能谱仪(UPS)、俄歇电子能谱仪(AES)等电子显微仪器日渐普及,目前这些电子显微仪器的应用范围已经开始拓展到航空航天等尖端制造企业的生产质量控制过程。SEM-EDS因具有适用范围广、对样品要求低、分析快速、结果直观等优势[1-2],在原材料质量鉴定、涂装质量检测、不合格品判定、涂层失效分析等方面具有广阔的应用前景[3-4]。本文举例说明 SEM-EDS技术在防热涂层脱落失效分析中的应用。

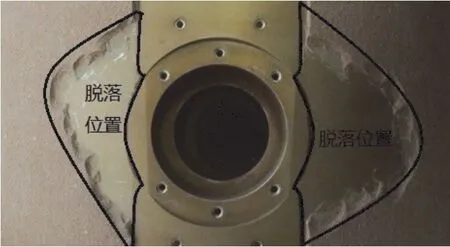

1 涂层脱落情况

某型飞行器舱体表面的环氧基防热涂层固化后,在舱体圆形设备安装孔周围的涂层与产品之间出现缝隙,用工具撬动就有大面积涂层脱落。该产品的金属基材为ZM5铸造镁合金,金属基材表面有氧化镁保护层,底漆为环氧底漆。从图 1可见,涂层脱落位置对应的产品表面呈现完整的古铜色氧化镁保护层,目视无底漆及涂层残留,说明底漆和氧化镁保护层之间脱粘。如图2所示,脱落下的涂层内侧有完整的浅黄色底漆层,目视没有氧化镁保护层附着。另外,脱落的涂层附着在遮蔽保护物之上(产品上该区域不能有涂层),在撬下涂层时,遮蔽保护物与附着在产品表面的涂层一起脱落。

图1 产品脱落位置的宏观形貌Figure 1 Macroscopic morphology of the position of exfoliation on the product

2 微观形貌分析

采用SEM对涂层的脱落界面(即图2中脱落区域内的界面)进行形貌分析。

图2 涂层上脱落界面的宏观形貌Figure 2 Macroscopic morphology of the internal surface of the exfoliated coating

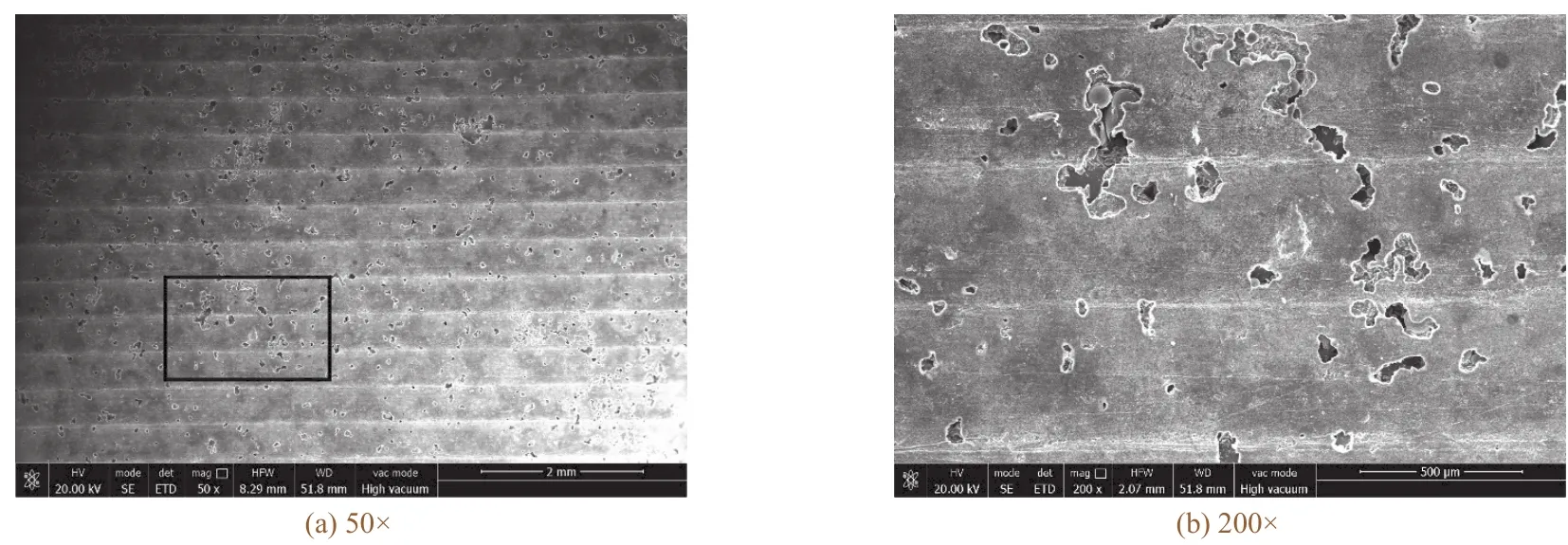

2. 1 低倍形貌

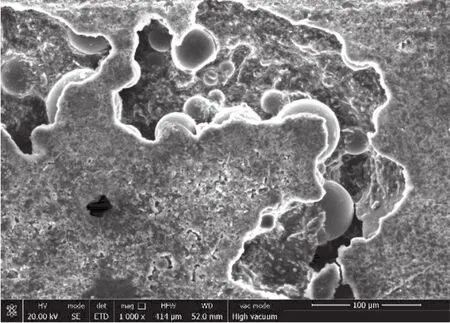

如图3所示,涂层脱粘界面大部分区域较为平整(约占总面积的85%),有一些弥散分布的小凹坑(约占总面积的15%),整个脱粘界面内未见固体异物、液体异物残留痕迹及氧化镁保护层附着。

图3 脱落界面的低倍SEM照片Figure 3 Low-magnification SEM images of the internal surface of the exfoliated coating

初步判断:脱落界面位于底漆层与氧化镁保护层之间,脱落涂层界面上不存在明显的外来污染物,氧化镁保护层与金属母材附着正常,可排除氧化镁保护层附带涂层一起脱落的情况。

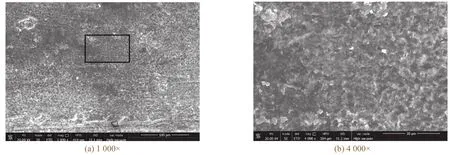

2. 2 高倍形貌

分别对脱落界面的平整区域和凹坑区域进行高倍形貌分析。如图4所示,脱落界面平整、质地均匀,无正常粘接状态下的断裂痕迹,亦未见固体异物、液体异物残留痕迹和氧化镁保护层附着,说明涂层与氧化镁保护层未建立有效粘接,该区域出现粘接异常现象。

图4 平整区域的高倍SEM照片Figure 4 High-magnification SEM images of the flat area on the internal surface of the exfoliated coating

从图5可以看出脱落界面的凹坑处明显存在正常粘接状态下的断裂痕迹(撬下涂层时发生局部断裂),断裂位置位于底漆与氧化镁保护层之间,或者底漆与防热涂层之间,该区域内涂层的粘接情况正常。

图5 凹坑区域的高倍SEM照片Figure 5 High-magnification SEM image of the pit area on the internal surface of the exfoliated coating

根据涂层脱落界面的低倍和高倍显微形貌观察可以获得如下结论:

(1) 涂层是在底漆层与氧化镁保护层之间发生分离。

(2) 脱落界面的平整区域上涂层粘接情况异常,未建立有效粘接,该区域约占整个界面面积的85%;脱落界面的凹坑区域上涂层粘接正常,约占整个界面面积的15%。

(3) 产品表面清洁,无外来异物。

(4) 氧化镁保护层与金属基体之间附着牢固,未发生脱落。

3 X射线能量色散谱分析

根据显微形貌分析的结果,分别对脱粘界面的粘接异常位置(平整区域)和粘接正常位置(凹坑区域)进行EDS检测,分析两种区域内元素种类及其占比的差异。

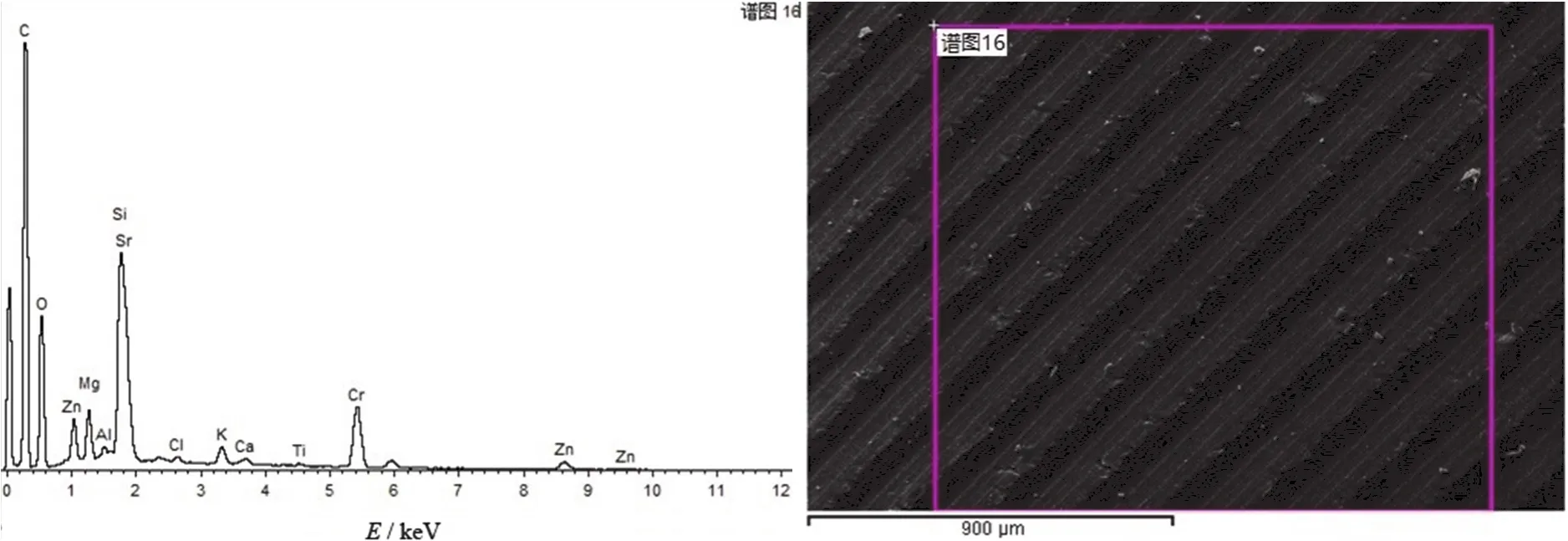

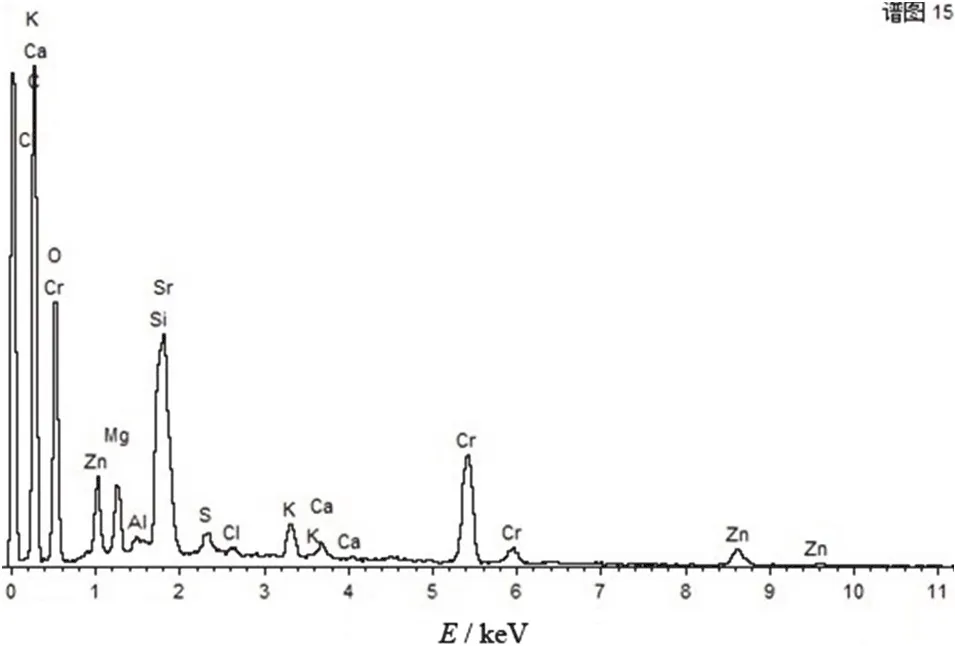

图6和图7反映出2种位置表面各元素的整体情况。

图6 粘接异常位置的能谱图Figure 6 EDS spectrum of the position with abnormal adhesion

图7 粘接正常位置的能谱图Figure 7 EDS spectrum of the position with normal adhesion

粘接异常位置和粘接正常位置的EDS谱图形状基本相同,说明2种位置的元素成分基本一致。但在粘接异常位置的谱图中存在一个明显的硫元素(S)峰,而粘接正常的位置没有该峰。S不属于界面上正常存在的元素,且其摩尔分数高达0.59%,不可忽视,需对界面上S的分布进行重点检测。

脱粘界面的粘接异常位置和粘接正常位置上元素S含量最高点的能谱图如图8和图9所示。脱粘界面各元素占比见表1。

表1 脱落界面上各元素的摩尔分数Table 1 Mole fractions of elements at the internal surface of the exfoliated coating

图8 粘接异常位置硫元素S含量最高点能谱图Figure 8 EDS spectrum of the spot having the highest sulfur content at the position with abnormal adhesion

图9 粘接正常位置硫元素S含量最高点能谱图Figure 9 EDS spectrum of the spot having the highest sulfur content at the position with normal adhesion

对粘接异常位置和粘接正常位置进行X射线面扫描,以及对2种位置含硫最高点进行X射线点扫描的分析结果如下:

(1) S不属于界面上正常存在的元素。

(2) 粘接异常部位存在异常高的S含量,整体含量为0.59%,最高含量为1.49%。

(3) 在粘接正常位置,整体的S含量极低≤0.02%,在整个区域内S的含量最高不超过0.14%,不排除由粘接异常位置扩散而来的可能。

(4) 异常的S元素含量与界面粘接异常现象存在相关性。

4 涂层脱落实例分析结果

通过对产品生产工艺流程的排查,发现脱落界面粘接异常位置有过高含量的S源自铸造镁合金产品氧化处理工序的氧化槽液中硫酸镁的残留。氧化处理后工序未能将表面残留的硫酸镁彻底清理,致使金属基体表面的某些部位存在较多的水合硫酸镁(MgSO4·7H2O)。在涂层加热固化过程中,水合硫酸镁脱水,使粘接界面局部存在游离水分,导致底漆与氧化镁保护层发生脱粘,同时这些水分气化膨胀,将脱粘位置的涂层顶起,造成涂层脱落。

5 结语

SEM-EDS技术因其可同时获得形貌和成分的信息,以及分析速度快、试样制备简单等特点[4],可方便快速地对涂层脱落界面进行形貌观察,并根据形貌特点,对异常位置的元素成分进行定量和定性分析,是涂装质量问题分析的一种可靠手段。