前处理工艺对热处理后301不锈钢镀镍结合力的影响

2021-10-09朱万宇黄皓史青青

朱万宇,黄皓,史青青

(成都宏明双新科技股份有限公司,四川 成都 610091)

不锈钢在工业上有广泛的应用。由于含Cr等元素,不锈钢表面极易钝化,而钝化能使金属表面电极电位大幅正移,因此钝化表面很稳定,其主要成分为CrO3和Cr2O3氧化层[1]。由于这层致密的氧化层会严重影响到不锈钢基体与镀层之间的结合力,因此在不锈钢电镀前必须采用适用的前处理工艺将其去除。常规的前处理工艺是:除油→水洗→浸蚀→水洗→冲击镍→水洗→镀其他[2]。

笔者所在公司一直使用上述工艺对301不锈钢镀镍,结合力向来良好,但在某一时间后出现结合力不良,在排除了溶液、工艺参数等原因后,从供应商那里得知这批301不锈钢为了满足某些性能,增加了热处理,但热处理时未采用惰性气体氛围保护。故判断:301不锈钢经历热处理后在表面形成的氧化层比在常温中形成的氧化层更为致密,更加难以去除。换言之,必须使用除氧化层能力更强的前处理工艺才能保证结合力。本文总结了有关热处理301不锈钢前处理工艺的研发经验,供同仁参考。

1 实验

1. 1 材料

待镀原材料为经热处理的301不锈钢(20 cm × 3 cm × 0.18 cm),其化学成分(以质量分数表示)为:Cr 16% ~ 18%,Ni 6% ~ 8%,Mn < 2%,Si < 1%,S < 0.03%,C < 0.15%,Fe 余量。

1. 2 工艺流程

采用挂镀工艺,流程为:(电)化学除油→水洗→(电)化学浸蚀→水洗→冲击镍→水洗→镀氨基磺酸镍→水洗→烘干。

(电)化学除油的工艺条件为:NaOH 30 g/L,Na2CO320 g/L,Na3PO420 g/L,温度60 °C,电化学除油时电流密度8 A/dm2,时间均为5 min。

(电)化学浸蚀的工艺条件为:盐酸(分析纯)150 mL/L,常温,电化学浸蚀时电流密度3 A/dm2,时间均为3 min。

冲击镍均在常温和电流密度5 A/dm2的条件下进行3 min。常规型冲击镍的工艺配方为:NiCl2·6H2O 180 g/L,盐酸(分析纯)130 g/L。高酸低镍型冲击镍的工艺配方为:NiCl2·6H2O 100 g/L,盐酸(分析纯)190 g/L。高镍低酸型冲击镍的工艺配方为:NiCl2·6H2O 250 g/L,盐酸(分析纯)80 g/L。

镀氨基磺酸镍的工艺条件为:Ni(NH2SO3)2·4H2O 400 g/L,NiCl2·6H2O 10 g/L,H3BO340 g/L,光亮剂和整平剂少量,pH 4.0 ~ 4.8,温度50 °C,电流密度4 A/dm2,时间10 min。

1. 3 设备

Sinowon的VM-500A型视频显微镜,用于观察电镀后的产品;日立的JSM-7800型扫描电子显微镜(SEM),用于观察镀层结构。

1. 4 镀层结合力的测定

参考SJ 1282-1977《金属镀层结合力的检验方法》测试镀层的结合力。划痕法:用钢刀尖在零件表面划若干深达基体金属的划痕,这些划痕互相平行或交错,用肉眼或4 ~ 5倍放大镜观察镀层是否起皮、脱落。弯曲法:将薄片零件弯折至两个面成90°角,反复多次,用肉眼或4 ~ 5倍放大镜观察镀层是否起皮、脱落。

2 结果与讨论

2. 1 除油对结合力的影响

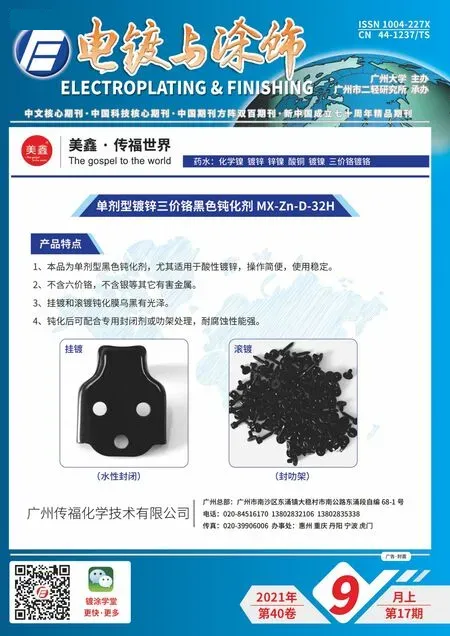

分别研究了化学除油、阴极电化学除油和阳极电化学除油对结合力的影响,后续工艺统一为“化学浸蚀 + 冲击镍 + 镀氨基磺酸镍”。从图1可知,化学除油和阴极电化学除油得到的镀层在弯曲法和划痕法结合力测试中均不合格,阳极电化学除油得到的镀层的划痕法结合力合格,但弯曲法结合力不合格。

图1 经化学除油(a)、阴极电化学除油(b)、阳极电化学除油(c)而得到的镀镍层在结合力测试后的表面状态Figure 1 Surfaces of nickel coatings prepared by chemical degreasing (a), cathodic electrodegreasing (b),and anodic electrodegreasing (c) after adhesion testing

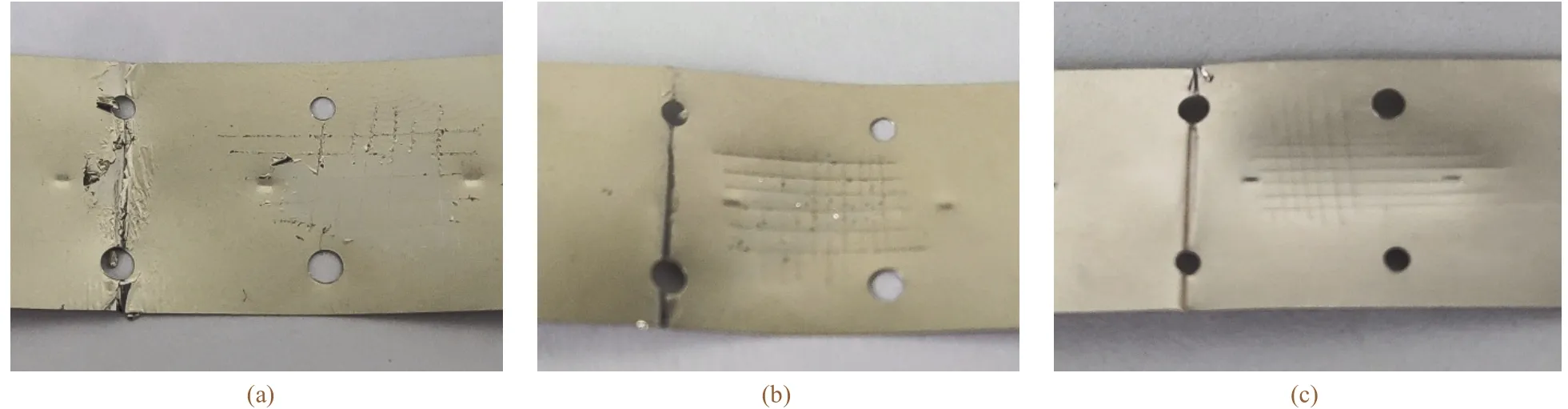

化学除油是利用热除油液对基材表面油污的皂化和乳化左右来达到除油目的。皂化是指油脂和除油液里的OH-离子发生反应,生成盐和醇的过程;乳化是指大颗粒油脂在OH-离子的作用下分裂为小颗粒油珠而形成乳浊液的过程。阴极电化学除油除了有皂化与乳化作用,还有电解水时在阴极产生的氢气对油膜的撕裂和对溶液的搅拌作用,比化学除油更彻底,但两者均没有去除表面氧化膜的能力。阳极电化学除油除了具有皂化、乳化和电解水时在阳极产生氧气的作用之物,还有对不锈钢的阳极极化作用,可令氧化层的CrO3和Cr2O3失去电子而溶解[见式(1)和式(2)][3],所以阳极电化学除油试样的结合力稍好,但弯曲法结合力不合格还是说明并没有完全去除掉氧化层,SEM扫描(如图2所示)也证明了这一点。

图2 采用阳极电化学除油后得到的镀镍层的截面SEM照片Figure 2 SEM image of cross section of nickel coating prepared after anodic electrodegreasing

2. 2 浸蚀对结合力的影响

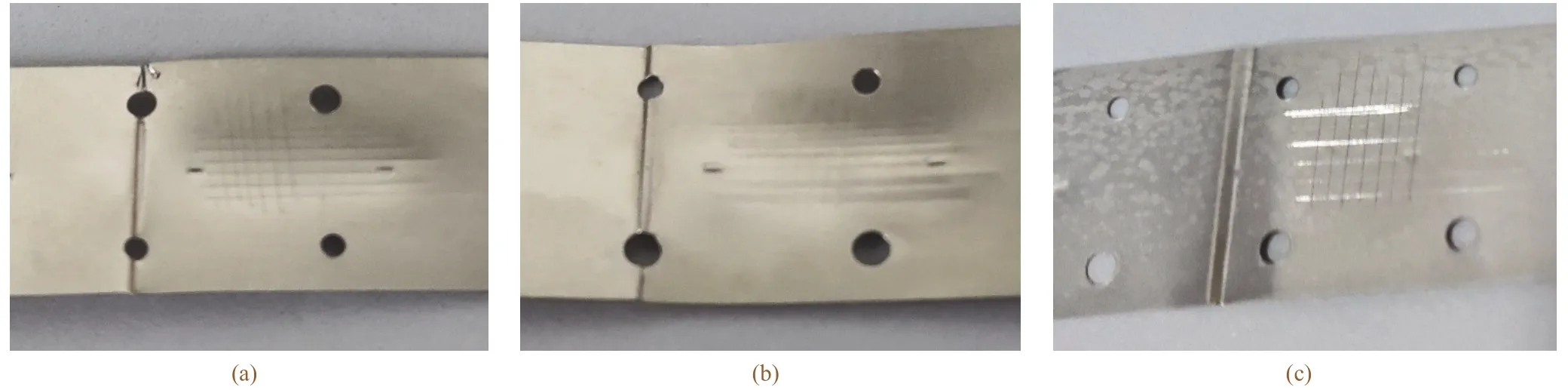

分别研究了化学浸蚀、阴极电化学浸蚀、阳极电化学浸蚀对结合力的影响,前端工艺统一为阳极电化学除油,后续工艺统一为“冲击镍 + 镀氨基磺酸镍”。从图3可知,化学浸蚀得到的镀层划痕法结合力合格,弯曲法不合格,而阴极电化学浸蚀和阳极电化学浸蚀得到的镀层结合力用两种方法测试均合格,但阳极电化学浸蚀后的镀层表面出现麻点,说明基材已被过度腐蚀。

图3 经化学浸蚀(a)、阴极电化学浸蚀(b)、阳极电化学浸蚀(c)而得到的镀镍层在结合力测试后的表面状态Figure 3 Surfaces of nickel coatings prepared by chemical etching (a), cathodic electroetching (b),and anodic electroetching (c) after adhesion testing

阴极电化学浸蚀时,电解反应会在阴极附近产生大量原子氢,原子氢在酸性环境下令氧化膜中的金属离子还原,可进一步去除工件表面的氧化皮,且该方法不会产生电化学溶解,几乎不会损伤基材。阳极电化学浸蚀产生的阳极极化作用与阳极电化学除油类似,会令氧化层的CrO3和Cr2O3失去电子而溶解,但浸蚀液在含有Cl-的情况下会极大地加速这一过程,特别容易造成过腐蚀。

2. 3 冲击镍对结合力的影响

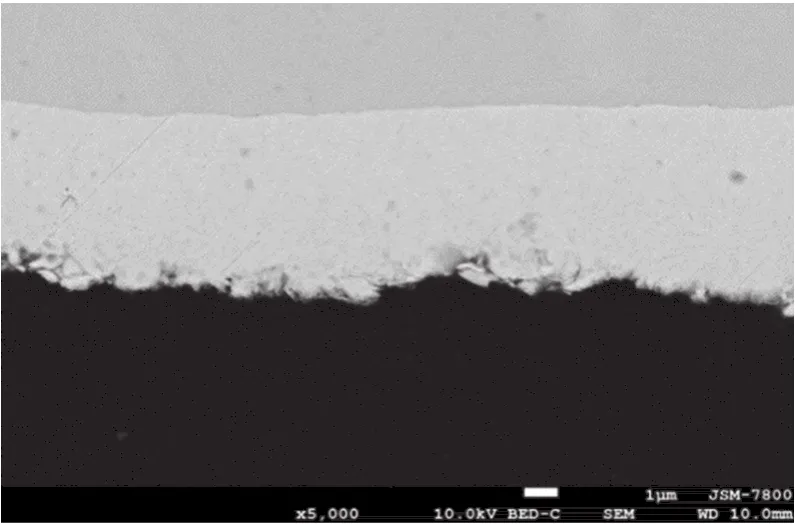

分别研究了常规型、高酸低镍型、高镍低酸型冲击镍对结合力的影响。前端工艺统一为“阳极电化学除油 + 阴极电化学浸蚀”,后续工艺统一为镀氨基磺酸镍。实验结果表明,采用3种冲击镍工艺时,镀层的划痕法和弯曲法结合力均合格,SEM扫描(如图4所示)也证明了这一点。

图4 典型的冲击镍后氨基磺酸镍镀层的截面SEM照片Figure 4 SEM image of nickel coating prepared by nickel striking and sulfamate nickel electroplating

冲击镍的作用在于当除油和浸蚀去除掉301不锈钢表面的油污和氧化膜后,在强酸性镀液中迅速镀上一层很薄的打底镍,防止301不锈钢被二次氧化而影响结合力。上述结果表明采用适当的除油和浸蚀工艺把表面油污和氧化膜完全去除后,任一类型的冲击镍都能保证良好的镀层结合力。

3 结论

对于经过热处理的301不锈钢,必须选择更为激进的前处理工艺才能完全去除油污和氧化膜,露出新鲜的金属层。选取“阳极电化学除油 + 阴极电化学浸蚀 + 冲击镍”的前处理工艺,既能获得良好的结合力,又不会产生过腐蚀,可有效解决热处理后301不锈钢电镀的结合力问题。值得一提的是,本轮实验的温度、时间及电流密度是根据传统工艺选择的,有待进一步优化。