热塑/热固性聚苯醚的共混改性及其复合材料层压板的性能

2021-10-08李小慧张奕钦马峰岭

李小慧, 张奕钦, 马峰岭

(上海材料研究所 上海市工程材料应用与评价重点实验室, 上海 200437)

随着通信技术的不断升级以及低频段(3 kHz~300 MHz)无线电波的日益拥挤,高频段的微波通讯技术成为国内外厂商近年来关注的焦点[1]。高频段微波通信对高频层压板材料的性能提出了更高的要求,不仅要求层压板具有尺寸稳定性好、介电常数低、介电损耗低等特点,还要其具有高抗弯曲强度、高剥离强度等性能。目前在层压板制造业中,应用最广泛的树脂体系是环氧树脂,但因其尺寸稳定性不佳,在高频范围内介电常数过高,使其无法满足电子工业产品的发展需求[2-3]。聚苯醚作为一种性能优异的工程塑料,具有良好的力学性能、电学性能及化学稳定性,广泛应用于低介电、低损耗的层压板中[4]。然而,使用聚苯醚作为介质的层压板与铜箔之间的剥离强度低,在后续的蚀刻液刻蚀、冲击以及切削加工中,极易发生铜线脱落、定位孔偏离、基板翘曲等问题,这带来了严重的经济损失[5-7]。

鉴于上述问题,笔者采用热固性聚苯醚树脂(PPE)为主体树脂,通过添加热塑性聚苯醚树脂(PPO)进行增韧改性研究,并对其复合材料层压板的力学性能和介电性能进行测试。PPE和PPO具有类似的结构,如图1、图2所示。

图1 PPO的分子结构示意

图2 PPE的分子结构示意

其中,热固性聚苯醚树脂分子量较低,形成的树脂胶液黏度小,同时与其他组分的相容性好,不易发生相分离[3];同时其端基或侧链含有可以发生交联固化的不饱和双键,通过添加长链热塑性聚苯醚,在热压时能形成互穿聚合网络结构,降低材料的缺陷数量和内应力,改善力学性能的同时改善介质与铜箔之间的结合力,从而提高层压板的加工使用性能[8]。

1 试验材料及试验方法

1.1 试验材料

热塑性聚苯醚树脂(PPO)、热固性聚苯醚树脂(PPE)均为白色固体粉末,由沙特基础工业公司生产;三烯丙基异氰脲酸酯(TAIC)为无色透明液体,由上海方锐达化学品有限公司生产;1,4-双叔丁基过氧异丙基苯(BIPB)引发剂为白色固体粉末,由东莞欧文新材料有限公司生产;二氧化硅(SiO2)为白色固体粉末,由美国杜邦公司生产;偶联剂6269为棕黄色透明液体,由美国道康宁公司生产;甲苯为无色透明液体,由国药集团化学试剂有限公司生产。

1.2 共混改性

将PPO和PPE按一定比例加入三口烧瓶中,加入适量甲苯,采用水浴加热法于40 ℃下不断搅拌直至变成透明均一液相。然后分别加入一定量的TAIC和BIPB,于40 ℃下继续不断搅拌至透明均一液相,最后加入二氧化硅,边加热边不断搅拌,最终得到乳液状混合胶液。

1.3 层压板的制备

按照尺寸要求裁剪经偶联剂处理的无碱玻纤布,放入烘箱烘干数分钟。将混合乳状胶液倒入自制的简易上胶机中,然后将玻纤布浸渍胶液并刮去多余的胶液,得到厚度均一的半固化片。经风干、加热干燥、裁切,选取胶液均匀、质量较好、胶质量分数为60%~70%的半固化片。

将一定数量的半固化片有序堆叠后进行两面覆铜箔,然后将其放入压机中,在真空条件下以5 ℃·min-1速率升温到220 ℃,保压2 h,取出后得到层压板。

1.4 性能测试

根据IPC-TM-650:2005TestMetholdsManual的技术标准要求,采用万能试验机对层压板进行铜箔剥离力和介质层弯曲性能测试;采用微波频率计在5 GHz条件下进行介质层介电常数和介电损耗因数测试;进行介质层测试,并通过称量法得到介质层胶含量。

根据GB/T 19466.1-2004《塑料 差示扫描量热法(DSC)第1部分:通则》的技术要求对层压板进行玻璃化转变温度测试,升温范围为30~300 ℃,升温速率为10 ℃·min-1。

2 试验结果及分析

2.1 铜箔剥离力测试

图3为PPO添加量与铜箔剥离力的关系曲线。可见,随着PPO添加量(质量分数,下同)的增加,铜箔与介质的剥离力逐渐增加,当添加量达到20%时剥离力达到最大值,相比于未改性PPE树脂体系(PPO添加量为0%)增加了约24%。这是由于,PPE是一种官能化低分子量热固性聚苯醚树脂,在经过热压合后热固性聚苯醚发生交联固化形成刚性体,材料呈结构脆性,且在层压板覆铜热压复合过程中会发生较明显的固化收缩和热变形,介质层与金属铜箔的变形量差异较大,界面应力增大,进一步降低了聚苯醚树脂和金属铜箔的剥离力;而添加热塑性PPO后,因PPO具有柔性分子链段,表现出相对较好的结构韧性,当与PPE共混时可以与热固性交联分子结构组成具有互穿网络聚结构的PPO/PPE混合体系,在发生变形时该结构能够通过柔性分子链的运动降低界面应力,改善介质材料韧性,有效提高了铜箔剥离力。

图3 PPO添加量与铜箔剥离力的关系曲线

当PPO添加量进一步增大,介质与铜箔的剥离力逐渐下降。这是由于PPO分子量较大、链较长,分子链空间位阻较大;当PPO加入过量时,会明显阻碍PPE与交联剂发生自由基反应,树脂固化交联程度降低,力学性能大大减弱,导致剥离力逐渐降低。综上,随着PPO添加量的增大,金属剥离力呈先上升后下降的趋势。

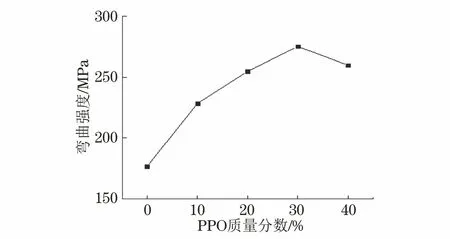

2.2 弯曲强度测试

图4为PPO添加量与介质弯曲强度的关系,可见随PPO添加量的增大,介质的弯曲强度逐渐增大,在质量分数达到30%时介质层弯曲强度达到最大值,最大增加了56%。热塑/热固性树脂体系增韧增强的原因是直链结构的热塑性树脂PPO具有优异的结构韧性,随着共混体系中分子末端带有不饱和双键的PPE树脂逐渐热交联固化,热塑性PPO与热固性PPE形成了半互穿网络状聚合物(半-IPN);这种半-IPN中交联网络既保持了PPO的良好韧性,又保持了PPE的良好耐化学性和尺寸稳定性[3,9],提高了材料的综合性能。

图4 PPO添加量与介质弯曲强度的关系曲线

当PPO添加量进一步增加时,介质弯曲强度逐渐下降,当添加量达到40%时,弯曲强度下降至最大值的95%。增韧效果会受到树脂单体交联程度的影响[9],由于PPO分子量较大、链较长,分子链空间位阻增大,所以当PPO加入过量时,会明显阻碍PPE与交联剂发生反应,树脂固化后强度降低,导致弯曲强度逐渐降低。综上,随着PPO添加量的逐渐增加,介质弯曲强度呈先上升后下降的趋势,与铜箔剥离力变化趋势一致。

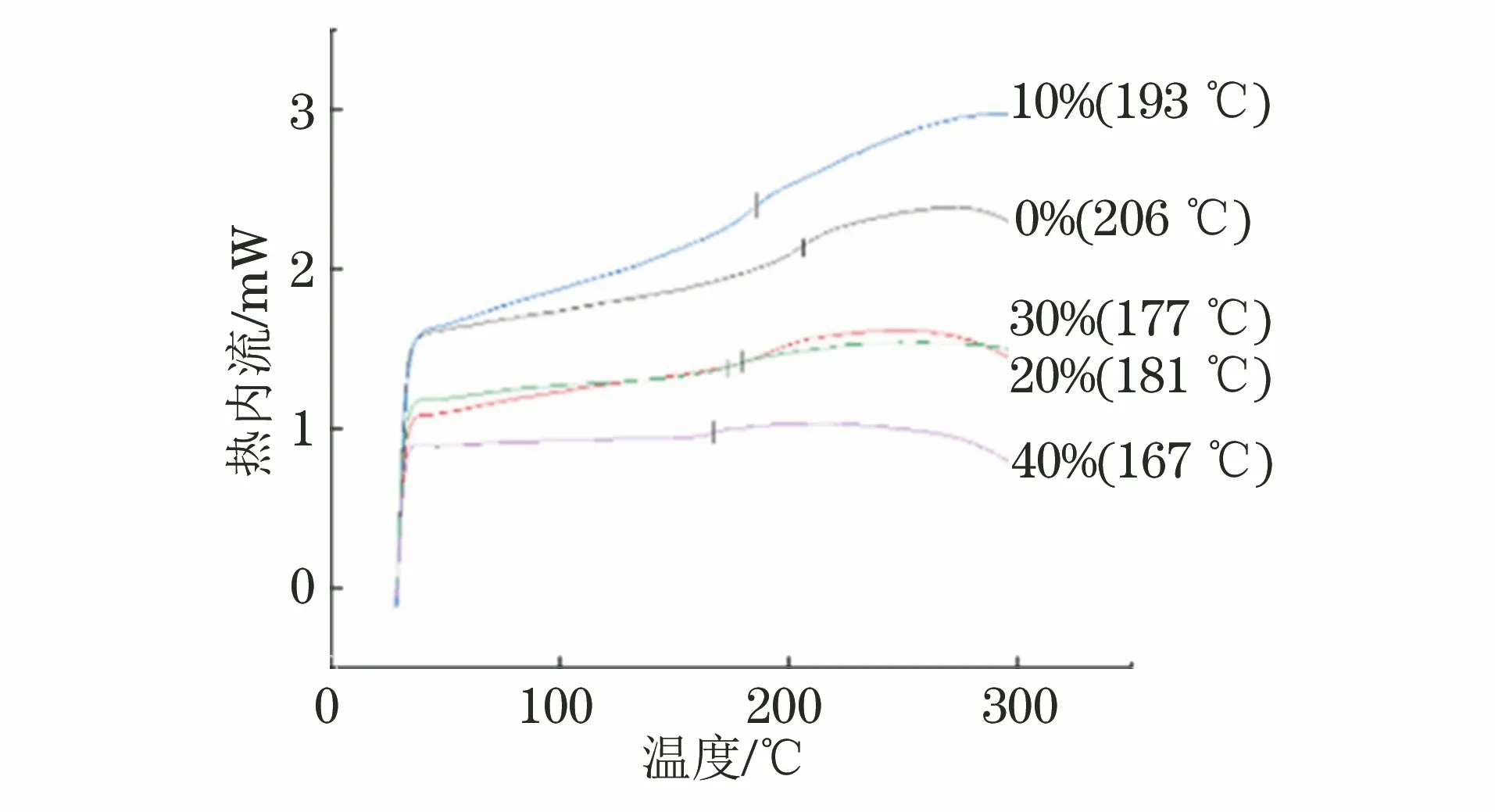

2.3 玻璃化转变温度测试

图5为不同PPO添加量介质的温度与热内流的关系曲线,图中曲线标注括号内的温度为玻璃化转变温度tg,可见随着PPO质量分数的增加,介质的玻璃化转变温度逐渐降低,当添加量达到40%时,玻璃化转变温度降低至167 ℃,最大降低了约19%。表明添加PPO树脂阻碍了PPE的固化交联反应,使得交联密度降低,导致了玻璃化转变温度降低,同时也证明上述试验中,随着PPO的过量加入,剥离力与弯曲强度会降低,因为在此时过低的交联密度成为材料性能降低的主要原因。

图5 不同PPO添加量介质的温度与热内流的关系曲线

2.4 介电性能测试

图6为PPO添加量与介质介电性能间的关系曲线,可见,随着PPO质量分数的增加,介质的介电常数与介电损耗因数均逐渐增大。不添加PPO时,介质的介电常数与介质损耗因数分别为3.44,4.48;当添加量达到40%时,介电常数与介质损耗因数分别增加至3.68,4.83,且随着添加量的增加,介电常数与介质损耗因数的增加幅度也不断增大。分析认为,高分子的介电性能与分子的极性有关,极性越强则介电常数与介电损耗越高,反之极性越弱介电常数与介电损耗越低。由于PPE树脂两端含有烯丙基双键,自身极性较弱,而PPO长链因端基具有极性的羟基基团,其介电性能比PPE差,所以当体系中无PPO时介电常数最低,而随着PPO添加量的增加,会导致介质介电常数与介电损耗因数的增加。

图6 PPO添加量与介质介电性能间的关系曲线

3 结论

(1)在一定范围内增加PPO的添加量能够明显改善热塑性/热固性聚苯醚复合体系与铜箔之间的结合力与弯曲强度。当PPO添加量达到30%时,铜箔的剥离力达到最大值,最高增加24%;当PPO添加量达到20%时,弯曲强度达到最大值,最高增加56%。

(2)PPO具有极性的羟基基团,所以随着添加量的增加,介质的介电常数与介电损耗会逐渐增加。

(3)PPO的长链结构会阻碍PPE的交联反应,所以随着添加量的增加,介质的交联固化程度不断降低,导致玻璃化转变温度也不断降低。