采用轻汽油催化蒸馏深度醚化技术生产醚化汽油

2021-10-07蓝玉达

蓝玉达,姚 航

(中国石油广西石化公司,广西 钦州 535000)

轻汽油催化蒸馏深度醚化技术,是将催化裂化全馏分汽油切割分离成轻汽油和重汽油两种组分。切割后的轻汽油进行选择性加氢,以除去其中的二烯烃,然后与甲醇进行预醚化反应,再进入催化蒸馏塔进行深度醚化。在降低汽油烯烃含量、提高汽油辛烷值的同时,增加了醚化产物收率。经过催化蒸馏深度醚化,轻汽油中的C5叔碳烯烃的醚化总转化率≥93%,C6叔碳烯烃的醚化转化率≥45%。

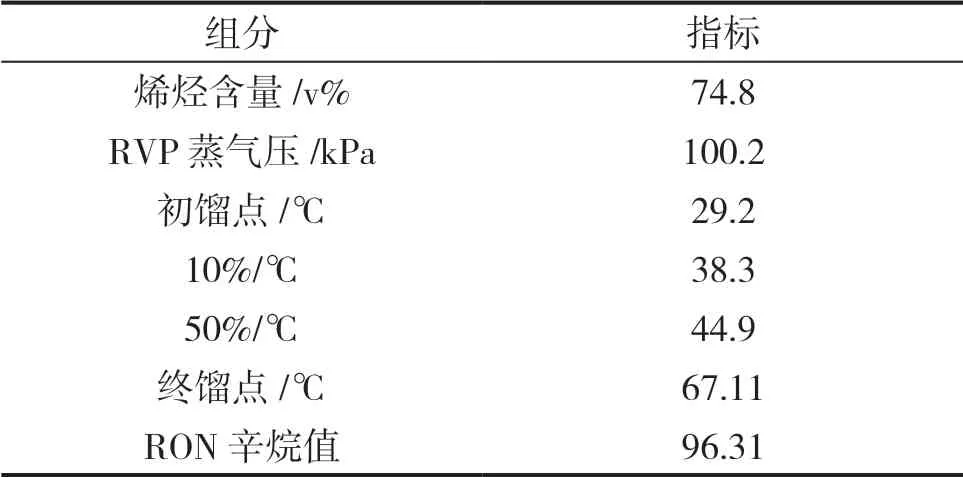

1 醚化原料

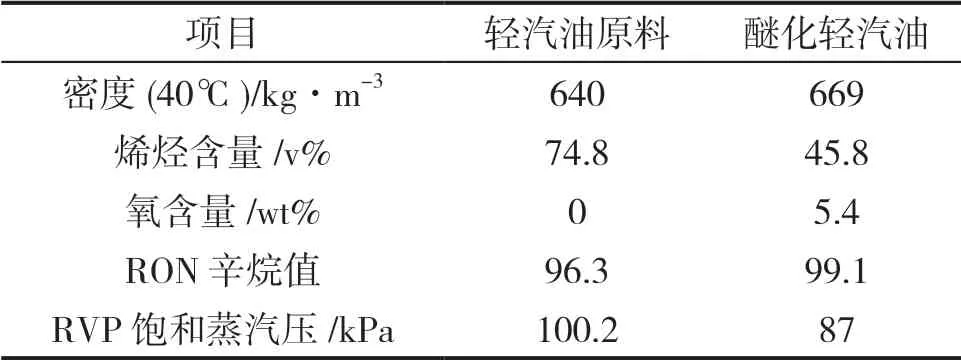

降低烯烃含量、提高汽油辛烷值(RON)、降低蒸气压,是轻汽油催化蒸馏深度醚化工艺的重要目的。表1列出了某炼油厂轻汽油原料的部分性质,轻汽油的烯烃含量为74.8%,蒸气压为100.2kPa,辛烷值(RON)为96.31。

表1 轻汽油原料性质表

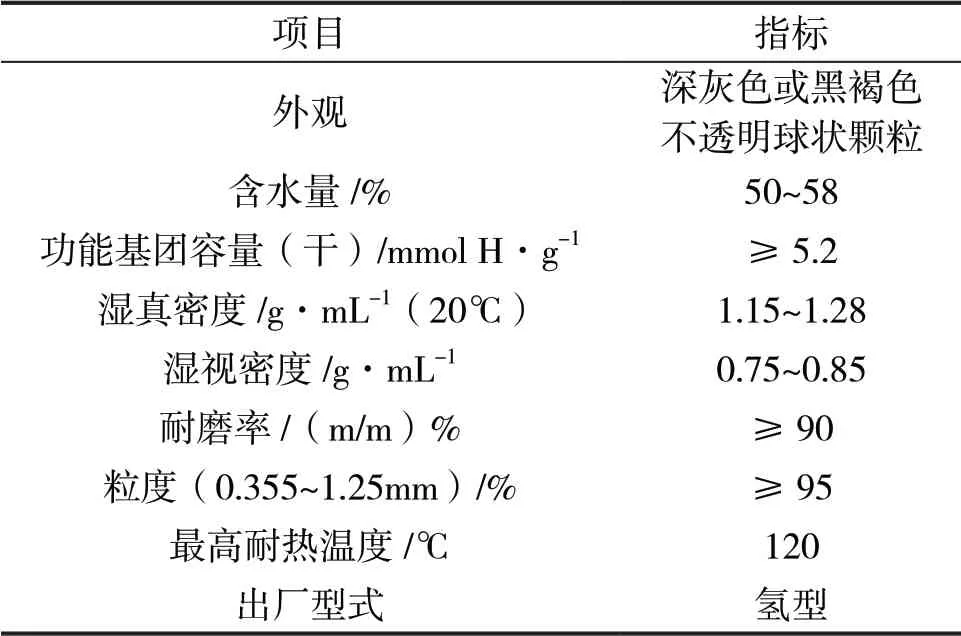

2 醚化催化剂

醚化反应采用大孔阳离子树脂,为了延长使用寿命和保证产品质量,催化剂的性能指标如表2所示。开车首次催化剂装量为:醚化反应器装54t·台-1(按干剂计),甲醇净化器装2.5t·台-1(按干剂计),合计一次装催化剂113t(按干剂计)。

表2 KC116型催化剂的性能指标

3 轻汽油催化蒸馏深度醚化技术

3.1 轻汽油水洗

轻汽油经水洗塔处理,以除去乙腈、大部分丙腈等碱性氮化物和金属离子,并除去醚化催化剂的中毒物,以最大限度地延长醚化催化剂的使用寿命。

3.2 选择性加氢

醚化原料中的二烯烃含量若达到或超过1000mg·kg-1时,将导致醚化产品异色、异味,造成汽油胶质超标,还会污染醚化分离塔的塔内件和塔底再沸器。此外,过量的二烯烃与催化剂接触时会发生聚合反应,生成的聚合物附着在催化剂上,会堵塞催化剂孔道,造成催化剂失活。醚化原料的二烯烃体积分数通常为0.5%~2%,远高于醚化催化剂对进料指标的要求,因此须对二烯烃进行选择性加氢。

二烯烃选择性加氢催化剂一般可分为以钯为活性组分的贵金属催化剂,和以镍为活性组分的非贵金属催化剂。钯基催化剂的优点是加氢活性高,但易被硫化物等污染,原料的硫含量高时,需进行脱硫处理。镍基催化剂的优点是抗污染能力较强,稳定性好,价格低廉,缺点是加氢活性略低。

采用低压固定床加氢工艺,选用性能先进的催化剂并优化工艺条件,可在二烯烃饱和的同时,最大程度地降低单烯烃的饱和,以及因此带来的辛烷值损失。

3.3 甲醇净化

在甲醇萃取塔塔底管线和混合甲醇线上设置甲醇净化器,可减少设备和管线的腐蚀,有利于保护主反应器和催化蒸馏塔中的催化剂的长时间使用,保证了装置的长周期稳定运行。

3.4 醚化反应器

主反应系统采用泡点反应的醚化工艺,将反应热用于反应物料的气化和分离,充分利用了反应热,降低了装置总能耗。设置2台醚化主反应器,操作可并可串,能最大限度地利用催化剂,节约装置的运行成本。主反应器中的催化剂,可净化原料同时又对醚化反应起作用。

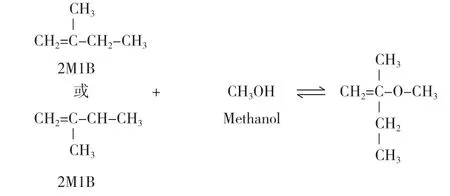

轻汽油醚化,主要是轻汽油中的异构烯烃和甲醇在催化剂作用下发生反应,生成醚类化合物。轻汽油的终馏点一般在70℃以下,因此其异构烯烃主要是异戊烯。轻汽油醚化反应主要是异戊烯和甲醇的反应。碳六叔碳烯烃的含量较低,但在主醚化反应器中的转化率也能达到35%左右。

TAME的合成原理:原料轻汽油中的异戊烯(2-甲基-1-丁烯、2-甲基-2-丁烯)与工业甲醇混合后,通过催化剂床层,反应合成TAME。反应方程式如下:

醚化反应为可逆放热反应,反应温度30~80℃,反应压力0.6~1.0MPa,催化剂为大孔强酸性阳离子交换树脂。为了保证异丁烯的转化率,一般情况下,进料中甲醇的摩尔数略高于异丁烯的摩尔数。

工业使用的催化剂一般为磺酸型、二乙烯苯交联的聚苯乙烯结构的大孔强酸性阳离子交换树脂。使用这种催化剂时,原料必须经过净化,以除去金属离子和碱性物质,否则金属离子会置换催化剂中的质子,碱性物质也会中和催化剂上的磺酸根,导致催化剂失活。此类催化剂不耐高温,在正常工况下(反应温度<80℃),催化剂寿命可达2年或2年以上。

在反应条件下,还存在一些副反应,副产物叔戊醇(TAA)和二聚物(DIA)也具有较高的辛烷值,可随TAME一起调入汽油。

受热力学平衡限制,在主反应器中,异戊烯的单程转化率不高于60%,采用反应蒸馏新技术后,由于反应和分离在同一设备中进行,反应平衡被破坏,由此提高了异戊烯的转化率,异戊烯总转化率≥95%。

原料中的碱性物质和金属阳离子是树脂催化剂的毒物,应确保这些毒物的含量不超过5×10-6。随着反应过程的延续,上述毒物会与催化剂发生离子交换,使部分催化剂丧失活性。

3.5 催化反应蒸馏

采用催化蒸馏技术,反应和分离在1个塔内同时进行,可以实现深度转化。这种技术比过去的反应分离、再反应再分离即两反两塔技术,更节省投资和能耗。

在催化蒸馏技术的选择上,选用了规整填料催化剂装填结构,这种结构具有装置操作平稳、催化剂装卸方便、催化剂使用成本低等优点。

C5 和甲醇在一定条件下会形成低沸点共沸物,借助这一特性,在反应蒸馏塔中,过量的甲醇与未反应的碳五共沸到塔顶,从而使碳五、甲醇与产品TAME及碳六分离,塔底得到含TAME的醚化产品。但甲醇若是过量太多,过量的甲醇会落到塔底,降低产品纯度。塔顶抽出的共沸物进入后反应器继续反应,未反应的异戊烯与甲醇发生进一步转化,提高异戊烯的总转化率。

3.6 甲醇回收系统

依据甲醇在碳五馏分和水中的溶解度差异较大的特性,采用水洗反应蒸馏塔塔顶馏出物的方法,使其中的甲醇被水萃取,得到甲醇水溶液。再将得到的甲醇水溶液进行蒸馏以回收甲醇。回收的甲醇返回甲醇原料罐循环使用,萃取水从甲醇回收塔底排出,经冷却后返回萃取塔循环使用。

4 醚化前后汽油的质量变化

表3是醚化前后汽油的性质对比结果,可以看出,醚化后,叔碳烯烃转化为具有较高辛烷值的甲基叔戊基醚,轻汽油研究法辛烷值可以提高2.8个单位。蒸气压较大的轻烯烃组分醚化后,转化为蒸气压较低的醚类,汽油的蒸气压下降了12.8kPa,有利于减少因汽油挥发造成的汽油损失、辛烷值下降和对环境的污染。醚化后的轻汽油中,叔碳烯烃转化为醚类,因此汽油中的烯烃含量可以降低29v%,有利于减少烯烃挥发,以及不完全燃烧对环境的污染。加入的甲醇与叔碳烯烃反应后转化为醚类,可使其中的氧存在于汽油中,醚化调和汽油的氧含量达5.4%。汽油中含有一定量的氧,有利于烃类的燃烧,可以减少未燃烧烃类和CO的排放。

表3 醚化前后汽油的性质对比

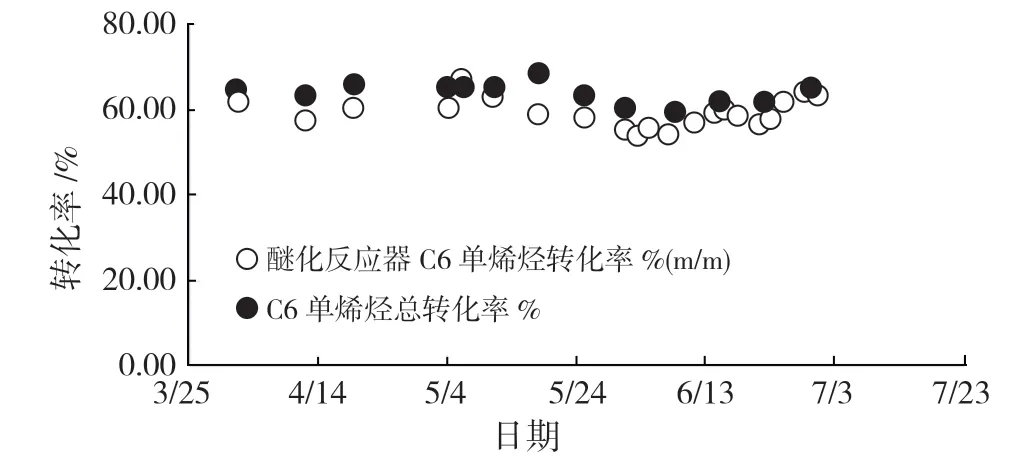

5 醚化C5、C6的转化率

图1是C5醚化反应的总转化率,图2是C6醚化反应的总转化率。由图1可知,经过催化蒸馏深度醚化后,轻汽油中C5叔碳烯烃的醚化总转化率在90%~95%之间,C5转化率较高,有利于甲醇转化为高价值的汽油,提高经济效益。由图2可知,C6叔碳烯烃的醚化总转化率在60%~70%之间,满足大于45%的要求,表明C6叔碳烯烃具有很高的转化率,可提高轻汽油的醚化效果。

图1 C5醚化反应总转化率

图2 C6醚化反应总转化率

6 结语

催化裂化轻汽油醚化技术是较理想的降低烯烃含量和蒸气压、提高汽油辛烷值的技术。以初馏点为19℃的催化裂化轻汽油和甲醇为原料,通过轻汽油水洗、选择性加氢、醚化反应、催化醚化蒸馏、产品分离等工序,轻汽油的辛烷值可提高2~3个单位,蒸气压下降11~13kPa,烯烃含量下降28%~31%,氧含量可达5.4%以上。因此采用轻汽油催化蒸馏深度醚化技术,不仅可以生产清洁汽油,还可以将低价值的甲醇转化为高价值的汽油,给企业带来较好的经济效益。