高密度聚乙烯的结构与性能分析

2021-10-07朱珍珍朱裕国李国新李广全候昊飞

张 鹏,朱珍珍,朱裕国,李国新,李广全,候昊飞

(1.中国石油天然气股份有限公司兰州化工研究中心,甘肃 兰州 730060;2.中国石油天然气股份有限公司兰州石化公司,甘肃 兰州 730060)

高密度聚乙烯(HDPE)属于弹性小、密度高、结晶度高的热塑性树脂,作为一种低压、高分子聚合物,具有良好的力学性能、物理性能以及耐化学腐蚀性。高密度聚乙烯可通过挤出、吹塑、注塑等多种加工方式,调控形成所需性能的材料,被广泛应用于排水管材、燃气管材、中空容器制造、薄膜、拉丝和电线电缆等领域,是目前应用范围最广泛的树脂材料之一[1]。

目前,工业生产聚乙烯主要采用钛系和铬系的催化剂体系,应用淤浆聚合工艺技术、气相聚合技术及溶液聚合技术,获得高品质的聚乙烯产品,达到高密度聚乙烯生产的技术要求[2]。材料微观结构的不同,会导致材料在使用过程中的性能出现一定的差异,因此研究材料结构的差异与性能的关系,有着至关重要的作用。本文选取了2种高密度聚乙烯7000F和6095,进行了GPC、热学分析、拉伸流变分析以及力学性能分析,希望为高密度聚乙烯的分子量分布与其性能之间的理论研究提供借鉴与参考。

1 实验部分

1.1 实验原料

HD-1:7000F;HD-2:6095。

1.2 主要实验仪器

7028型熔体流动速率仪,6001型密度测量仪,3343型万能材料试验机,GPC-IR型凝胶渗透色谱仪(GPC),214型差示扫描量热分析仪(DSC),RT-2000型高压毛细管流变仪。

1.3 性能测试

分子量及其分布测试:采用GPC测定样品的相对分子质量及其分布,溶剂为1,2,4-三氯苯,温度为135℃。

熔融行为测试:在N2氛围下,称取7~8mg样品于坩埚中,以15℃·min-1的速率升温至180℃,恒温5 min以消除热历史。以15℃·min-1的速度降温至30℃,观察样品的结晶过程,再以同样的速率升温至170℃,观察样品的熔融过程。

毛细管流变测试:毛细管口模直径1 mm,长径比L/D=30,剪切速率为90~3460 s-1。

2 结果与讨论

2.1 基础性能

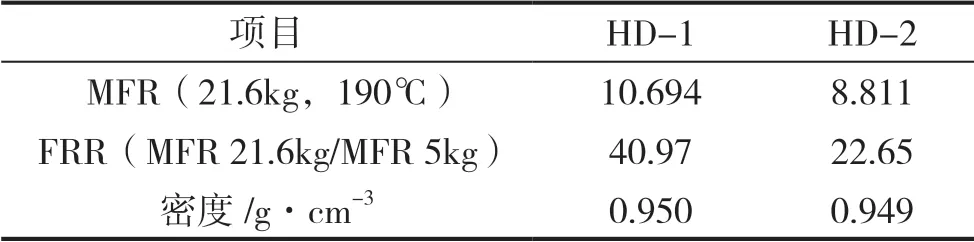

熔体流动速率(MFR)是衡量聚合物熔体流动性的重要指标,对于同一类化合物,可以用来比较分子量的大小。利用熔体流动速率仪测定了HD-1和HD-2的熔体流动速率并计算了熔流比(FRR),相关参数如表1所示。熔体流动速率及熔流比可以快速反映聚合物的分子量及分子量的分布情况。FRR越大,分子量分布就越宽,反之分子量分布变窄[3]。从表1可以看出,HD-1和HD-2的密度相近,均在0.950g·cm-3左右,HD-1的熔体流动速率和熔流比高于HD-2,说明HD-1的分子量分布较宽,有利于产品的加工。

表1 HD-1与HD-2基础性能对比Table 1 HD-1 and HD-2 basic performance comparison

2.2 相对分子质量及其分布

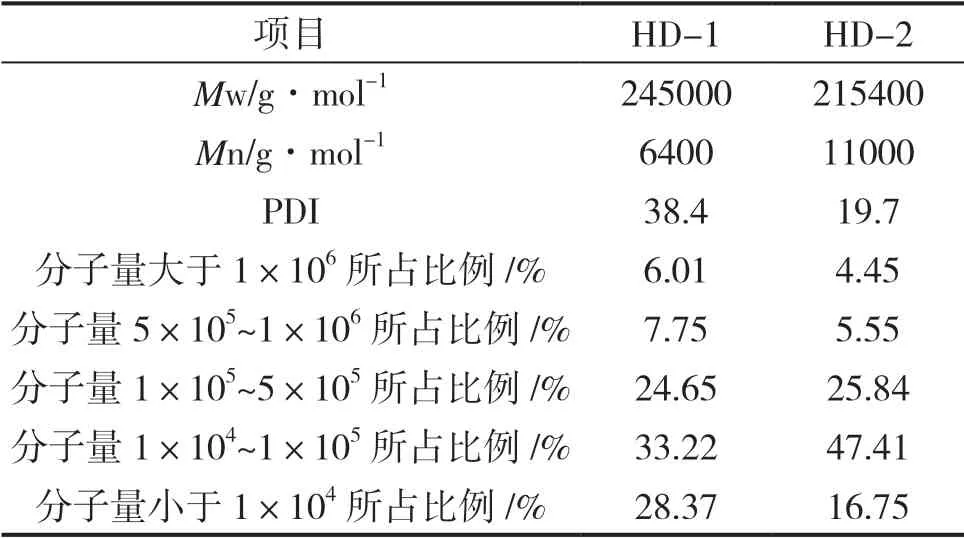

高密度聚乙烯的分子量及其分布,对材料的力学性能、流变性能和加工性能有重要的影响。HD-1和HD-2的相对分子质量及其分布见图1和表2。从图1和表2可以看出,HD-1的分子量呈现典型的双峰分布,分子量分布很宽,达到38.4。同时可以发现,HD-1中,分子量大于5×105的大分子部分所占比例要高于HD-2,而分子量小于1×104的小分子部分也远高于HD-2,呈现出双峰聚合物的特点。一般来说,聚合物的分子量越大,分子链越长,分子间的作用力就越大,聚合物的熔点就越高,机械强度越大,而低分子量部分可以提供润滑作用,减小了材料的内应力,从而改善材料在熔融过程中的流动性,提高产品的加工性能[4]。同时分子量分布PDI能够表征低分子拖尾现象,PDI值越大,会导致成型过程中材料表面的粗糙性增加,影响材料的外观与性能。但是HD-1在低分子量部分的含量较高的同时,也提高了聚乙烯中高分子量部分的含量,有效避免了这种现象的产生,说明准确控制分子量,可以改变材料的力学性能和加工条件[5]。

图1 HD-1与HD-2分子量分布图Fig.1 The molecular weight distribution of HD-1 and HD-2

表2 HD-1与HD-2分子量测试结果Table 2 HD-1 and HD-2 molecular weight test results

2.3 熔融行为分析

利用差示扫描量热仪,对2种高密度聚乙烯的熔点和熔融焓进行了测试,结果如图2和表3所示。根据结晶度和熔融焓之间的关系,可以得到HD-1与HD-2的结晶度,计算公式如下:

表3 HD-1与HD-2的DSC测试结果Table 3 DSC test results of HD-1 and HD-2

图2 HD-1与HD-2的熔融曲线Fig.2 Melting curves of HD-1 and HD-2

其中,ΔHm为聚合物的熔融焓;ΔHo为完全结晶的聚合物的熔融焓,对于聚乙烯,ΔHo取值为293 J·g-1。

结晶度是表征聚乙烯等半结晶性聚合物的形态结构和物理性能的重要参数。不同密度的聚乙烯,结晶度也不相同,一般聚合物的结晶度变化的范围是30%~80%。结晶度与高聚物的熔点、表面硬度、透气性以及化学稳定性等都有关系,它的高低是直接影响材料力学性能优劣的重要因素[6]。从表3可以看出,HD-1的熔融温度、熔融焓和结晶度与HD-2相近,HD-1、HD-2的结晶度分别为61.3%和62.4%,这与2种树脂的密度相对应。

2.4 流变性能分析

图3反映了250℃时高密度聚乙烯HD-1与HD-2的剪切速率与剪切黏度、剪切应力之间的关系。可以发现,在同一温度条件下,高密度聚乙烯的剪切黏度(η)随着剪切速率(γ)的升高而下降,在加工过程中具有剪切变稀的特点。这是由于随着剪切速率增加,体系分子链的缠结减少,流动阻力降低,所以剪切黏度降低,属于典型的非牛顿假塑性流体[7]。

图3 HD-1与HD-2在250℃时的流变曲线Fig.3 Rheological curves of HD-1 and HD-2 at 250℃

从图3可以看出,对于HD-2,当γ小于400 s-1时,η降低的幅度较小,当γ高于400 s-1后,η降低的幅度变大,即熔体表现为假塑性。当γ小于400 s-1时,随γ的增加,剪切应力τ提高,挤出物料的表面光滑;γ为400~1000 s-1时,随γ的增加,τ下降,挤出物的表面粗糙,甚至会出现规则的挤出畸变,在流变曲线上τ出现振荡式下降;但γ高于1000 s-1后,该现象有所缓解。随剪切速率γ的增加,HD-1的表观黏度η和剪切应力τ的变化比较线性,没有出现挤出破裂,表明HD-1的加工适应范围更宽。

2.5 力学性能分析

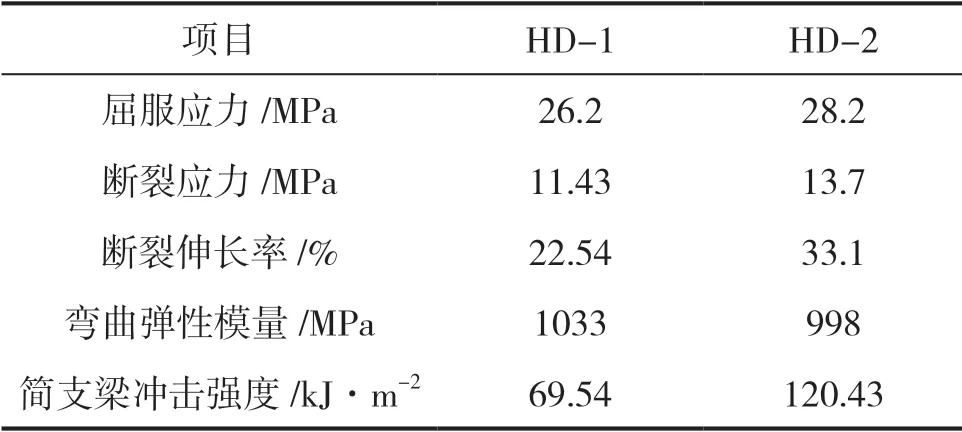

塑料材料的冲击强度在工程应用上是一项重要的性能指标,它反映了不同材料因抵抗高速冲击而致破坏的能力。材料的力学性能由其结构特性决定,HD-1与HD-2的力学性能测试结果如表4所示。从表4可以看出,2种产品具有相近的屈服应力和弯曲模量。此外,HD-2具有更高的冲击强度,这与铬系产品中含有一部分长支链有关,长支链能够形成系带分子,从而提升产品的冲击强度。

表4 HD-1与HD-2的力学性能测试结果Table 4 Mechanical performance test results of HD-1 and HD-2

3 结论

1)HD-1的熔体流动速率和熔流比高于HD-2,密度、熔融温度、结晶度与HD-2相近。HD-1的分子量分布呈双峰分布,高分子部分的含量和低分子部分的含量均高于HD-2。

2)从流变性能来看,HD-1比HD-2有更宽的加工适应范围。

3)从力学性能来看,HD-1的屈服应力和弯曲模量与HD-2相近,而HD-2有更高的冲击强度。